全部

1064

1064

0

0

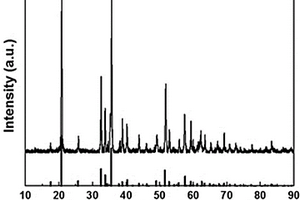

本发明提供了一种黑磷负载钯纳米颗粒复合材料及其制备方法,本发明还提供了一种黑磷负载钯纳米颗粒复合材料作为催化剂在过氧化氢制备技术领域的应用。本发明公开的黑磷负载钯纳米颗粒复合材料催化剂,N‑甲基胺类化合物通过P‑C‑N键的方式共价接枝在黑磷纳米片的表面,钯纳米颗粒与黑磷纳米片通过配位键结合;解决了黑磷容易被氧化的问题,同时钯纳米粒子与黑磷结合紧密,分布均匀;而且由于黑磷具有较大的比表面积,物理化学特性更为优异。相较于其他载体负载钯的催化剂,本申请公开的其黑磷负载钯纳米颗粒复合材料催化性能更佳,所需生产设备相对简单,可大批量生产。

930

930

0

0

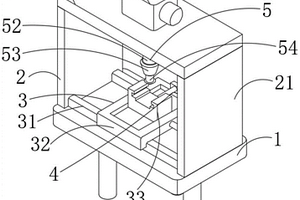

本实用新型公开了一种航空复合材料钻孔装置,包括底板以及支撑组件,所述底板上表面设有移动组件,所述移动组件上端设有驱动组件,所述驱动组件上方设有钻孔组件;所述移动组件包括滑轨、滑板以及滑块,所述滑板滑动连接于滑轨上表面,所述滑轨固定安装于底板上表面两侧,所述滑块滑动连接于滑板上表面;所述钻孔组件包括旋转电机、主轴、夹头以及钻头,所述主轴顶端活动插接于旋转电机输出端,所述夹头卡接于主轴内部下端,所述钻头卡接于夹头内部下端。本实用新型通过卡槽将待钻孔的航空复合材料进行固定,进而通过控制移动组件进行移动,进而带动航空复合材料进行移动,实现了对航空复合材料不同点位进行钻孔的效果。

1058

1058

0

0

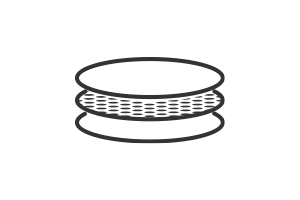

一种二氧化硅气凝胶隔热复合材料成型方法,包括二氧化硅溶胶注胶模具的设计、二氧化硅溶胶配方及配制方法、二氧化硅溶胶与增强材料的混合方法以及增强二氧化硅凝胶体的超临界干燥工艺,通过本发明提供方法得到的二氧化硅气凝胶隔热复合材料,密度不大于0.4g/cm3,弯曲强度不小于1.0MPa,压缩强度(10%压缩量)不小于0.2MPa,导热系数(600℃)不大于0.04W/m·K。

1041

1041

0

0

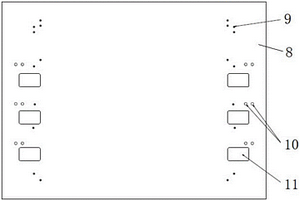

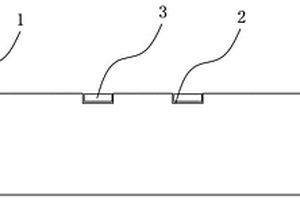

本实用新型公开了一种复合材料承重梁框架的组装装配平台,包括平台本体;还包括钻孔模,所述钻孔模能同时连接复合材料承重梁框架、平台本体;所述钻孔模自身设置有第一定位销、第二定位销;所述平台本体上开设用于插接第一定位销的钻孔模定位孔;所述复合材料承重梁框架开设用于插接第二定位销的承重梁定位孔。所述平台本体表面开设下凹的旋翼臂金属接头躲避槽,以躲避复合材料承重梁框架上的旋翼臂金属接头。所述平台本体上开设框架定位孔。本实用新型定位精度高、方便装配操作、通用性强,保证节约框架结构组装装配平台制造成本,从而实现对飞机机身的复合材料承重梁框架结构批量生产的目的。

1140

1140

0

0

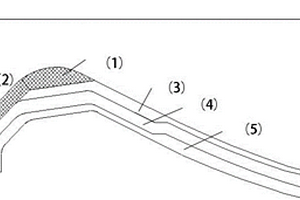

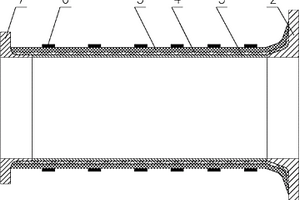

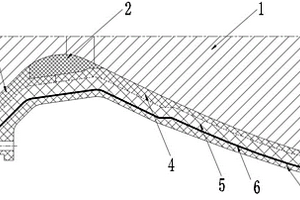

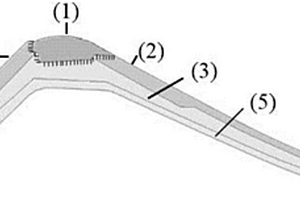

本实用新型公开了一种防冲刷的复合材料发动机喷管,包括喉衬、头部加强层、烧蚀层、隔热层以及复合材料壳体,喉衬和头部加强层作为起始面层,烧蚀层、隔热层以及复合材料壳体依次由内向外回转成型为喷管;头部加强层由喉衬的一端延伸至喷管的入口端而成,头部加强层与喉衬一体成型,喉衬和头部加强层为碳纤维编织整体成型制备成预制件后经化学气相沉积工艺而成;烧蚀层在喉衬和头部加强层的带捻碳纤维束上通过纤维或布带经缠绕而成;隔热层在烧蚀层外侧通过纤维或布带预浸料斜缠并固化而成;复合材料壳体在隔热层外侧通过纤维或布带铺放或缠绕成型。本实用新型提出的防冲刷的复合材料发动机喷管,解决了喉衬与内烧蚀层之间的脱落问题。

1127

1127

0

0

本发明提供了一种自凝胶纤维复合材料的制备方法,所述方法包括1)以磷石膏为原料,添加到酸溶液中搅拌反应,反应结束后对产物趁热过滤,得到滤饼A及滤液A;2)滤液A冷却结晶,后过滤,得到滤饼B及滤液B;3)对滤饼A及滤饼B进行洗涤干燥;4)将干燥完成的滤饼A及滤饼B混合均匀,得到自凝胶纤维复合材料。以磷石膏为原料,制备出自凝胶纤维复合材料,有效解决传统纤维水泥基复合材料存在的纤维与水泥基体结合界面问题,一方面增强水泥与纤维的粘连性,显著提高水泥材料的韧性与强度,另一方面可缓解磷石膏的堆存问题,有利于废物再利用。

995

995

0

0

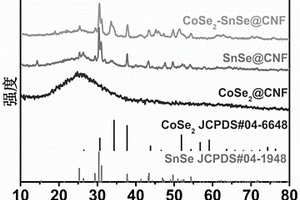

本发明提供了CoSe2‑SnSe@CNF复合材料的制备方法,硫酸钴为钴源,氯化亚锡为锡源,硒粉为硒源,DMF为溶剂,PAN为高聚物,均匀分散,通过静电纺丝法,前驱体在空气中预氧化之后再在氮气条件下进行高温煅烧,随后又在空气中煅烧得到CoSe2‑SnSe@CNF复合材料。该方法制得的复合材料作为钠离子电池的负极材料,具有优异的循环稳定性、高比容量的特点。这种CoSe2‑SnSe@CNF复合材料在1 A g‑1电流密度下循环1000圈后依然拥有247.9 mA h g‑1的比容量。具有优异的电化学性能,在钠离子电池领域具有广阔应用前景。

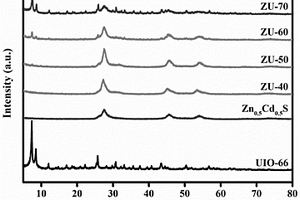

本发明公开了一种双金属硫化物基复合材料,应用一步水热法制备了一种双金属硫化物纳米微球与以Zr为金属中心的金属有机框架(MOF)的复合材料,ZnCdS纳米微球与有机框架材料形成异质结构的纳米复合催化材料的制备及其在光催化产氢中的应用,属于纳米材料制备技术及绿色能源领域。本发明首先利用氯化锆和对苯二甲酸为原料,经过溶剂热合成方块状Zr金属有机框架材料(简称UIO‑66(Zr)),然后利用乙酸镉和乙酸锌进一步合成ZnCdS纳米微球改性金属有机框架UIO‑66(Zr)的纳米复合材料。该纳米复合材料在光催化产氢中显示出优异的催化活性。

889

889

0

0

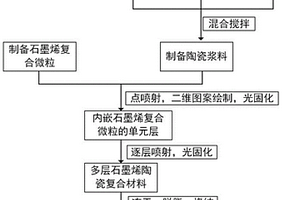

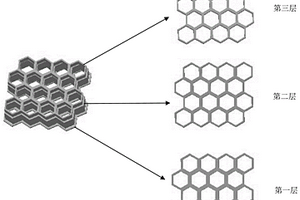

本发明公开了一种石墨烯陶瓷复合材料的制备方法。该石墨烯陶瓷复合材料由石墨烯复合微粒与陶瓷基体组成。石墨烯复合微粒嵌在陶瓷基体中,并形成三维导电网络结构。以陶瓷微粒为核心粒子,利用喷雾包衣法制备得到石墨烯复合微粒;将陶瓷粉末、光敏树脂、消泡剂混合制备得到陶瓷浆料;将石墨烯复合微粒在高压无气喷嘴作用下有效嵌入到陶瓷浆料内;重复多层叠加成型,在陶瓷基内构筑了石墨烯三维导电网络;经冻干、脱脂、高温烧结等后处理工艺,得到内嵌有三维石墨烯导电网络的陶瓷复合材料。制备得到的石墨烯陶瓷复合材料在保证具有陶瓷良好的力学性能、良好的导热性、可耐高温等优异性能的同时,赋予其高导电性。

1346

1346

0

0

本发明公开了一种提高纤维增强复合材料精度的装置及工艺,该装置包括一次固化设备和二次固化设备,一次固化设备设有加热平台,加热平台上设有至少一个凹槽,凹槽内填充有冷却管,冷却管内有冷凝液。固化成型时,1)将未固化的纤维增强复合材料通过置于加热平台上,冷却管内通过冷凝液进行循环,然后对加热平台进行加热,使得除冷却管上方的纤维增强复合材料外的其余部分均进行固化;2)为步骤1)得到的材料安装模具,置于二次固化设备中进行加温,使得整个纤维增强复合材料固化成型。通过上述装置及工艺,能够大幅提高纤维增强复合材料成型的精度。

771

771

0

0

本发明公开了一种高温抗氧化石墨陶瓷复合材料及其制备方法,由陶瓷和三维多孔的石墨坯体组成。石墨制备成三维多孔的结构,其内部孔洞相互连通,陶瓷填充在孔洞中,孔洞尺寸控制10mm以下,三维多孔的石墨占石墨陶瓷复合材料总的体积分数不低于50%。制备时,对含有硅粉/碳化硼粉末的石墨/酚醛树脂混合粉末,再利用选择性激光烧结成型技术快速制备三维多孔的石墨坯体,对其进行二次固化、致密化、碳化处理,再将硅溶胶浸渍其中,待烘干后,将陶瓷浆料浇注其中,再经过真空冷冻干燥和高温烧结,获得高温抗氧化石墨陶瓷复合材料。该方法制备的复合材料不仅保证了粉末之间的粘接性能、坯体的均匀排列分布,还增强陶瓷与石墨之间良好的界面结合性和提高复合材料的强度。

1113

1113

0

0

本实用新型公开一种耐高温抗冲击复合材料壳体,包括内胆体、隔热层、复合材料层和防护环;内胆体为不锈钢薄壁筒,内胆体的外圆周依次为隔热层和复合材料层;复合材料层包括缠绕在隔热层外圆周的斜纹纤维布以及缠绕在所述斜纹纤维布外圆周的芳纶纤维布;在所述复合材料层的外圆周沿轴向均匀分布有两个以上防护环。该壳体能在250℃高温条件下可靠地工作而不发生明显变形。

本发明公开了一种P掺杂FeS/Co3S4/Co9S8纳米复合材料的制备方法及在高电压水系对称超级电容器中的应用。以泡沫镍为基底,铁盐、钴盐为金属源,氟化铵和尿素为沉淀剂,硫化钠为硫化剂,次磷酸钠为无机磷源。首先获得均匀生长在泡沫镍基底上的FeS/Co3S4/Co9S8三相纳米复合材料;再使用化学气相沉积法获得具有银耳结构的P掺杂FeS/Co3S4/Co9S8纳米复合材料。将制备的P掺杂FeS/Co3S4/Co9S8纳米复合材料组装成三电极体系,在1M KOH电解液中进行电化学性能评价,在‑1~0V电位区间,最大容量高达531 F/g(10A/g),2万次循环后容量保持率为71.36%;在0~0.55V电位区间内,初始容量为1028.78F/g(10A/g),20000次循环后容量上升至2492.73F/g,即容量保持率为242.3%。

1108

1108

0

0

本发明公开了一种Mo@Mo2C纳米复合材料的合成方法,属于纳米材料制备领域。本发明采用一步合成法,将无机Mo盐及有机碳源球磨混合,通过调节两者的比例,在特定的梯度下高温热解还原得到Mo@Mo2C复合材料。本发明采用一步合成法制备Mo@Mo2C复合材料,比现有的水热法及高温熔炼法工艺简单、经济环保,适用于批量生产。同时,制备的Mo@Mo2C复合材料具有较好的分散性及较大的比表面积,在催化领域具有很好的应用前景。

本发明公开了一种TiO2‑C‑MoO2纳米复合材料的制备方法及应用,属于纳米材料制备领域。本发明采用一步高温煅烧工艺,将P25,有机碳源及无机Mo盐按照比例混合均匀,通过调整三者的比例,在高温条件下进行热解反应得到TiO2‑C‑MoO2纳米复合材料,然后将其用于光催化产氢及污水治理领域。本发明采用一步合成法制备TiO2‑C‑MoO2纳米复合材料,工艺简单、经济环保,适用于批量生产。同时,制备的TiO2‑C‑MoO2纳米复合材料具有较好的分散性,可以极大的改善P25的光催化活性,具有很好的应用前景,利于广泛推广应用。

1182

1182

0

0

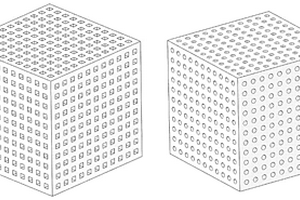

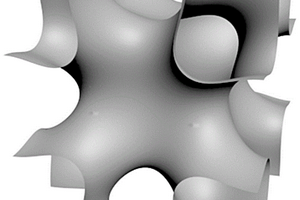

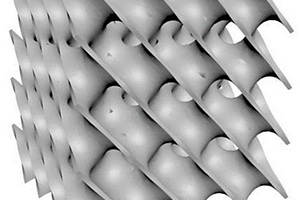

本发明公开一种基于I‑WP曲面的Cu/SiC复合材料的制备方法,是一种金属相Cu和陶瓷相SiC以三周期极小曲面I‑WP结构为基础,在三维空间网络结构连续并且互相缠绕在一起的三维网络结构复合材料。I‑WP曲面结构能有效避免应力集中,增加复合材料的力学性能,Cu/SiC复合材料既具有金属的塑形、导电导热性,又具备陶瓷的高硬度、高耐磨性及化学稳定性等特点。所述制备方法具体是设计并3D打印I‑WP曲面的结构;多孔SiC陶瓷预制体的制备;金属Cu的浸渗。本发明可以通过改变I‑WP曲面结构的打印参数,控制金属和陶瓷的含量,使制备的Cu/SiC复合材料更适合工业的需要。

1097

1097

0

0

一种梯度石墨/铝基表层自润滑复合材料的制备方法,属于自润滑材料制备领域。该梯度石墨/铝基表层自润滑复合材料是由铝合金与梯度分布结构的石墨骨架复合而成。制备方法:首先,采用选择性激光烧结成型技术制备出具有梯度分布结构的石墨骨架,并对石墨骨架进行碳化处理,然后对石墨骨架表面进行镀铜处理,最后采用铸造法,将石墨骨架固定于模具底部,将铝合金加热至熔融,浇铸到模具内,冷却脱模后,制备出梯度石墨/铝基表层自润滑复合材料。该方法解决了传统自润滑铝基复合材料制备过程中,难于实现摩擦磨损不同阶段所需分配石墨,克服了自润滑复合材料力学性能和摩擦磨损性能的匹配问题。

892

892

0

0

本发明公开了一种石墨/环氧树脂复合材料的制备方法,该复合材料制备方法包括以下几个基本工艺环节,首先利用选择性激光烧结成型技术快速打印多孔石墨骨架素坯,并对其进行碳化、多次真空压力浸渍、石墨化、整体表面镀铜等后处理,获得高传导多孔石墨骨架预制体,将短切碳纤维增强的环氧树脂基体浆料灌注到模具中,与镀铜多孔石墨骨架复合,待完全固化,获得石墨/环氧树脂复合材料。本发明所提供的石墨/环氧树脂复合材料具有环保、快速、高效、低成本优点,具有良好的导电导热和力学性能,且综合性能可以通过改变多孔石墨骨架结构进行主动调控,该复合材料在通讯工程领域、电子仪器仪表行业具有广阔的应用前景。

981

981

0

0

本发明提供一种锌基复合材料,该复合材料为碱式碳酸锌(Zn5(CO3)2(OH)6),其形貌为片状;其制备方法为:将纯度为99.9%的乙酸锌、氟化钠、六次甲基四胺按摩尔比1:1:1~5称取;再将原料放置于容器中加蒸馏水搅拌30分钟,形成均匀溶液;进一步将得到的均匀溶液转移至水热反应釜中于120℃反应12~24小时,将反应产物离心、烘干即得到碱式碳酸锌锂离子电池负极材料。本发明首次将制得的锌基复合材料碱式碳酸锌应用于制备锂离子电池负极材料上。合成方法简单,成本低廉;所制备的碱式碳酸锌为片状形貌,尺寸3~10?mm,平均厚度约200nm;所制备材料有明显充、放电平台,在锂离子电池中有潜在应用。

1263

1263

0

0

本发明公开一种基于Diamond曲面的Cu/Al2O3复合材料及其制备方法,是一种金属相Cu和陶瓷相Al2O3以Diamond结构为基础,在三维空间网络结构连续并且互相缠绕在一起的复合材料。所述制备方法主要包括设计并3D打印Diamond曲面的结构;多孔Al2O3陶瓷预制体的制备;金属Cu的浸渗。本发明制备的Cu/Al2O3复合材料既具有金属相优良的导电、导热性,又具有陶瓷相的高硬度、耐磨性及化学稳定性。同时Diamond曲面作为一种三周期极小曲面,能有效避免应力集中,增加复合材料的力学能力。同时直接通过设计调整Diamond曲面结构的打印参数,得到复合材料的Cu和Al2O3的含量和结构的控制,进而性能优化。使制备的Cu/Al2O3复合材料更适合工业的需要。

1401

1401

0

0

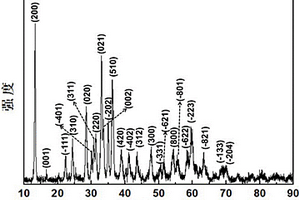

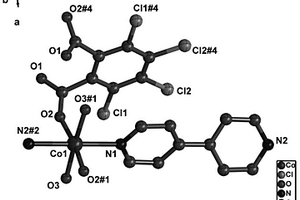

本发明公开了一种多氯代钴基复合材料,制备方法及其应用。具体合成方法是利用四氯邻苯二甲酸有机配体、钴盐与4,4’‑联吡啶在去离子水中自组装得到多氯代钴基配位聚合物,该材料的化学分子式为[Co(Cl4‑bdc)(bpy)(H2O)2]n。利用乙炔黑(AB)作为导电物质通过研超研磨法对自组装得到多氯代钴基复合材料。纯Co‑Cl‑MOF晶体在电流密度为10 mA/cm2时析氢电位为424mV,Tafel斜率为125 mV·dec‑1,与乙炔黑复合后的多氯代钴基复合材料AB&Co‑Cl‑MOF(3:4)在电流密度为10 mA/cm2时析氢电位为115mV,Tafel斜率为66mV·dec‑1,该催化剂在电催化析氢反应(HER)中展现出优越的催化活性。

1268

1268

0

0

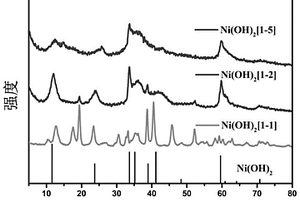

本发明公开了一种花瓣状复合材料的制备方法及其应用,通过控制合成前驱体氢氧化镍的原料比例,来调控其形貌,替代金属盐原位合成比表面积更大且形貌为花瓣状的MOF‑74@Ni(OH)2材料,将其作为甲醇氧化反应的正极催化剂材料,探究其在甲醇氧化反应中的应用。以尿素和硫酸镍为原料合成前驱体花瓣状的氢氧化镍,并将制备好的氢氧化镍、有机配体2、5‑二羟基对苯二甲酸在DMF/H2O/EtOH的溶剂体系中进行自组装合成得到的MOF‑74@Ni(OH)2复合材料,同时在此合成路线的基础上改变合成前驱体原料尿素和硫酸镍的比例调控形貌,从而调控复合材料的整体形貌,将合成材料组装成三电极体系来进行甲醇氧化性能的测试,通过数据分析,合成的花瓣状氢氧化镍与有机配体合成的MOF‑74@Ni(OH)2比纯MOF‑74‑Ni性能较好。

1235

1235

0

0

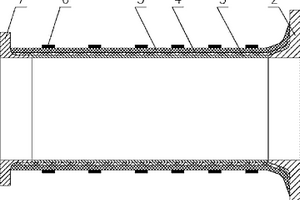

本实用新型公开了一种提高纤维增强复合材料精度的装置,该装置包括一次固化设备和二次固化设备,一次固化设备设有加热平台,加热平台上设有至少一个凹槽,凹槽内填充有冷却管,冷却管内有冷凝液。固化成型时,1)将未固化的纤维增强复合材料通过置于加热平台上,冷却管内通过冷凝液进行循环,然后对加热平台进行加热,使得除冷却管上方的纤维增强复合材料外的其余部分均进行固化;2)为步骤1)得到的材料安装模具,置于二次固化设备中进行加温,使得整个纤维增强复合材料固化成型。通过上述装置,能够大幅提高纤维增强复合材料成型的精度。

813

813

0

0

本发明属于材料制备技术领域,涉及一种复合材料成型工艺,为了解决现有一些复合材料(主要是那些包括表层以及位于表层内的芯层,且芯层一般为泡沫,表层一般为织物的复合材料)普遍采用如手糊或预浸料模压等成型工艺制备,制成的产品存在产品质量(主要体现在产品的物理性能上)不够稳定或产品表面存在针孔和色差等问题,本发明提供了一种复合材料成型工艺,该工艺分别用两种不同的方法来制备复合材料的内层和外层,使用本发明技术方案即可有效的解决上述技术问题。

804

804

0

0

本发明涉及一体化成型复合材料喷管的界面柔性处理方法,喷管包括隔热层、柔性层和复合材料壳体,隔热层采用酚醛树脂基复合材料缠绕成型,复合材料壳体为环氧树脂基材料铺放或缠绕型,隔热层与复合材料壳体之间铺设有柔性层,所述柔性层为绝热弹性橡胶材料;界面层采用填充柔性层共固化技术,内结构使用的树脂基体为酚醛树脂,而复合材料壳体采用的树脂基体为环氧改性酚醛树脂,酚醛树脂和环氧改性酚醛树脂以及柔性层在固化时相互渗透、相互扩散,形成酚醛‑橡胶‑环氧的梯度界面,柔性橡胶很好的补偿了酚醛和环氧两种树脂因热胀系数不同、固化温度区间不同而带来的空隙以及热应力引起的褶皱,从而使界面强度提高,无脱粘风险。

736

736

0

0

本实用新型公开了一种Z向增强的复合材料发动机喷管,包括C/C复合材料喉衬、烧蚀层、隔热层以及复合材料壳体,其中,C/C复合材料喉衬为碳纤维编织成预制件后经化学气相沉积工艺制成而成,C/C复合材料喉衬的外边缘为带捻碳纤维束;在C/C复合材料喉衬的带捻碳纤维束上经纤维或布带预浸料缠绕并固化后形成烧蚀层,带捻碳纤维束插入烧蚀层内部;烧蚀层的一侧通过纤维或布带预浸料斜缠并固化形成隔热层,带捻碳纤维束插入隔热层内部;隔热层的一侧通过纤维或布带铺放或缠绕成型复合材料壳体。本实用新型提出的Z向增强的复合材料发动机喷管,提高了层间作用力,减少烧蚀层被气流冲刷而剥落的几率。

1009

1009

0

0

本发明提供一种复合材料增强件成型工艺方法,所述复合材料为碳纤维/环氧树脂型,包括以下步骤:S1.按增强件的3D图作2D展开图;S2.对碳纤维复合材料柔性接头增强件进行铺层设计,大口、中段和小口的比例为1:2:1,各部分重叠搭接,无明显界限;S3.对碳纤维复合材料柔性接头增强件按其与轴线成+45°、0°、90°、‑45°四个铺层角度方向进行铺层角度和顺序设计;S4.采用热压固化工艺,制作成待固化增强件;S5.将待固化增强件进行真空袋组合,并放入热压罐,升温固化;S6.对固化增强件进行外形加工,得到所需的产品。本发明的工艺方法根据柔性接头的特殊受力情况进行针对性设计,充分利用碳纤维复合材料的各向异性的优势,进一步提高性能降低重量。

717

717

0

0

本发明属于材料制备技术领域,涉及一种复合材料成型工艺,为了解决现有一些复合材料(主要是那些包括表层以及位于表层内的芯层,且芯层一般为泡沫,表层一般为织物的复合材料)普遍采用如手糊或预浸料模压等成型工艺制备,制成的产品存在产品质量(主要体现在产品的物理性能上)不够稳定或产品表面存在针孔和色差等问题,本发明提供了一种复合材料成型工艺,该工艺分别用两种不同的方法来制备复合材料的内层和外层,使用本发明技术方案即可有效的解决上述技术问题。

1029

1029

0

0

本发明提供一种锌基复合材料,该复合材料为氟化氢氧化锌(ZnOHF),其形貌为棒状;其制备方法为将纯度为99.9%以上的乙酸锌、氟化钠、六次甲基四按摩尔比为1:1:1-5混合,并搅拌均匀,得到混合物;再将混合物放置于容器中加蒸馏水搅拌30分钟,形成均匀溶液;进一步将得到的均匀溶液转移至水热反应釜中于140℃~180℃反应24小时,将反应产物离心、烘干、收集,得到ZnOHF锂离子电池负极材料。本发明首次将锌基复合材料氟化氢氧化锌应用于制备锂离子电池负极材料上。本发明合成方法简单,成本低廉;所制备的氟化氢氧化锌(ZnOHF)呈特殊棒状形貌;所制备氟化氢氧化锌(ZnOHF)具有明显的充、放电平台,在锂离子电池中有潜在应用。

831

831

0

0

本发明公开一种耐高温抗冲击复合材料壳体及其成型方法,包括内胆体、隔热层、复合材料层和防护环;内胆体为不锈钢薄壁筒,内胆体的外圆周依次为隔热层和复合材料层;复合材料层包括缠绕在隔热层外圆周的斜纹纤维布以及缠绕在所述斜纹纤维布外圆周的芳纶纤维布;在所述复合材料层的外圆周沿轴向均匀分布有两个以上防护环。该壳体成型时采用物理和化学相结合的方法,将多种具备不同性能或功能的材料制成一种新的多相固体材料,使其能在250℃高温条件下可靠地工作而不发生明显变形。通过恰当的结构设计,采用硬、软不同的材料组合成复合材料,既提高了构件的整体强度和刚度,又具备一定的抗冲击能力。

北方有色为您提供最新的湖北宜昌有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日