全部

1185

1185

0

0

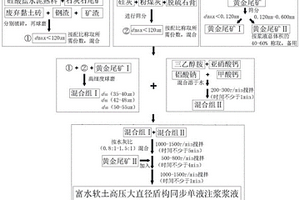

本发明公开了一种高硫高砷难处理金精矿焙烧渣回收有价金属的方法。首先将焙烧渣和铁粉初步混合,再以有机溶剂为介质,将混合物加入到球磨机中进行高能球磨,控制球磨速度为800~1200r/min,球磨时间为1~3h,得到的浆料经流态化干燥后在保护气氛下加入到带式烧结炉中于600~1200℃下烧结2~6h,得到的产物经粉碎、磁选后再经马弗炉中于400~800℃下烧结4~8h,冷却后得到氧化焙砂。将焙砂转入到带有超声装置的浸出槽中,加入一定量的硫酸、盐酸和还原性有机酸,一定时间后加入氰化钠,控制搅拌速度为400~800r/min,浸出时间为12~24h。过滤分离浸出渣和浸出液。将浸出液中加入锌粉,得到金泥。金的总回收率达到98%。本发明操作简便、易于产业化,可实现资源的再利用,具有很好的应用价值。

965

965

0

0

本发明公开了一种强化闪锌矿、铁闪锌矿铜活化浮选的方法。该方法包括如下步骤:1)磨矿;2)调浆;3)活化;4)浮选。本发明通过向矿浆中充入空气或氧气使得矿浆处于氧化性气氛中,由此对矿浆电位进行调控,使得硫酸铜活化锌浮选的整个过程的矿浆电位处在0~150mV的电位区间,有效提高常规锌活化剂硫酸铜的活化性能,并在此条件下进行锌浮选,解决了常规锌活化剂硫酸铜存在活化选择性差、药剂用量不好控制等问题,规避了现有组合活化剂所带来的药剂成本增加,选矿废水处理难度增大等问题,具有节能环保无污染的特点。本发明有效适用于高硫型,尤其是含磁黄铁的硫化锌矿的选别处理。

849

849

0

0

本发明公开了一种微细粒嵌布硅酸盐型氧化铁矿的选矿工艺。通过采用农林剩余物和硫酸钠为活化焙烧添加剂,以微波为加热热源,高效低能耗的实现铁矿物磁性增强,且微细粒嵌布的硅酸盐型脉石矿物在焙烧过程中可发生活化,并与硫酸钠反应生成酸溶性的物质,继而通过酸溶工艺实现脉石矿物与铁矿物的粗分离,此外,焙烧过程中硫酸钠的添加可促进铁矿物颗粒长大,改善磨矿工艺,强化磁选指标。该工艺技术可有效解决微细粒硅酸盐型铁矿中铁品位低、单体解离困难、焙烧能耗高等问题,且具有工艺流程简单、辅助原料来源广、成本低、反应易于控制等优点,并可用于借鉴解决其他由于硅酸盐微细粒嵌布导致的难解离、产品质量不佳等现象。

918

918

0

0

中低铝硅比铝土矿选矿脱硅方法。将铝土矿磨至合适的细度后进行分级,分为1-2个粗粒级别和细粒级别,粗粒级全部或部分为精矿1,细粒级加入浮选药剂进行浮选,得到的浮选精矿为精矿2,精矿1和精矿2合并为铝土矿选矿精矿,浮选过程粗扫选循环和精选循环分别产出尾矿,作为铝土矿选矿尾矿。本发明的过程可以完全保证精矿细度满足氧化铝生产的要求,使浮选作业的药耗减少30%以上,浮选作业的处理能力提高30%以上,铝硅分离的效果好,生产过程易稳定,工艺简单,经济效益显著。

1096

1096

0

0

本发明属于沙漠风积沙的工业利用方法,具体公开了一种利用沙漠风积沙选矿制备长石粉精矿的方法,该方法包括前期除铁工艺、中期长石浮选分离工艺和后期除铁工艺,所述前期除铁工艺具体包括以下步骤:首先对沙漠风积沙进行干式磁选分离,将干式磁选分离后的精矿进行重选分离,对重选分离后的精矿进行强力擦洗、分级脱泥,然后进行湿式磁选分离,最后得到除铁精矿用于中期长石浮选分离工艺,中期长石浮选分离工艺后得到的长石矿料再经过后期除铁工艺,制备得到长石粉精矿。本发明的工艺节水降耗、成本低,能够充分利用现有的风积沙资源生产出高品质长石粉精矿。

1156

1156

0

0

本发明公开了一种低品位微细粒级嵌布难选铁矿的选矿工艺,包括以下步骤:将矿石产品先进行一段磨矿、一段分级,底流返回至一段磨矿,溢流进行二段分级,二段分级底流进行二段磨矿,排料返回至二段分级,二段分级后溢流进行弱磁选,磁选尾矿经浓缩、隔渣、强磁选处理,磁选精矿进行三段分级;底流再进行三段磨矿,排料至三段分级,溢流进行二段脱泥,脱泥后底流进行弱磁粗选、弱磁精选、浓缩、过滤后得到铁精矿,尾矿进行三段或四段以上的脱泥处理;脱泥处理后的底流经中矿浓缩、搅拌后进行反浮选,浮选后的槽内产品经浓缩、过滤得到铁精矿。本发明的选矿工艺具有投资小、维护简便、适应性强、细磨脱泥效果好等优点。

1172

1172

0

0

本发明涉及一种利用常压富氧浸出处理硫化铅锌混合矿的方法,将硫化铅锌混合矿加水进行湿式球磨,将球磨后的矿浆通入氧气,加入到浓度为120-170g/L的硫酸中,搅拌反应,将反应后的混合液进行硫浮选,液固分离。本发明投资小、能耗低、渣料处理经济、综合回收率高。

800

800

0

0

本发明公开了一种处理微细粒磁铁矿的节能选矿方法:将铁矿石依次进行第一段磨矿分级、第一段弱磁选、第二段磨矿分级、第二段弱磁选、第一段淘洗磁选、第三段磨矿分级、第三段弱磁选、第二段淘洗磁选,将获得的一段淘洗磁选精矿和二段淘洗磁选精矿合并成为总精矿,所有的弱磁选尾矿合并成为总尾矿。本发明采用淘洗磁选技术在较粗磨矿细度条件下可对已基本单体解离的磁铁矿物进行早收,且早收的铁精矿产率达到15%~45%,大幅度减少了后续需细磨的矿石量,节约了磨矿能耗,本发明的选矿工艺较现有技术的选矿工艺能耗降低30%以上。本发明对三段弱磁精矿采用淘洗磁选技术提精,可有效放粗磨矿细度,铁精矿品位提高2个百分点以上。

1093

1093

0

0

本发明公开了一种含黄铜矿型复杂铅锌硫化矿浮选方法,其在磨矿过程中调节pH值为10-11,加入矿浆电位调整剂焦亚硫酸钠调节矿浆电位220~260mV(相对于氢标准电位),并加入硫酸锌、乙基黄原酸甲酸乙酯、乙硫氮磨矿,再经过一次粗选、一次扫选流程、二次精选实现了铜铅矿物的混合浮选富集,形成铜铅混合精矿。铜铅混合精矿经过加入活性炭进行药剂脱附,加入过硫酸钾和羧甲基淀粉抑制铜铅混合精矿中方铅矿等含铅矿物。经过一次粗选、一次扫选和三次精选获得铜精矿。针对铜铅混合精矿经过浮选回收铜矿物后的尾矿,调节pH至9.0,加入焦亚硫酸钠、乙硫氮、丁基醚醇,经过一次粗选、一次扫选和二次精选获得铅精矿。该方法保证了铜和铅精矿的品位和较高回收率,还减少了环境污染。

875

875

0

0

本发明公开了一种铁锰矿球团的烧结方法,包括:S1.将粗粒级的铁锰矿、石灰石和返矿进行破碎、球磨处理,然后进行高压辊磨,得到预处理原料;S2.预处理原料经过优化配矿后,加入粘结剂并混匀,得到混合料;S3.将步骤S2所得混合料进行造球;S4.对生球进行外滚固体燃料,得到混匀料;S5.将混匀料进行布料,然后依次进行干燥、点火烧结、保温、冷却、破碎和整粒,获得成品球团。针对铁锰矿烧结过程,液相难以形成,利用球磨和高压辊磨联合处理工艺,提高铁锰矿的比表面积,改善其表面活性和反应活性,促进高温烧结过程原子的迁移和活化,改善烧结液相的形成能力,提高液相量,从而促进铁锰矿液相固结效果,提高烧结强度。

1184

1184

0

0

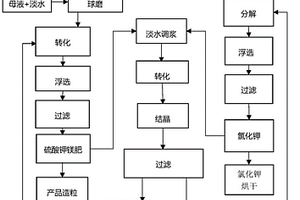

本发明提供的一种提高锌精矿中铟回收率的工艺,它包括以下步骤:(1)将锌精矿直接加入到次氧化锌,先用球磨机球磨后,再进行中性浸出;(2)将中性浸出的浓密底流进行压滤,滤渣用水或电解废液浆化后,再进行酸性浸出,得到富铟浸出液;(3)对富铟浸出液进行直接萃取、反萃、置换、电解熔铸等处理,最终得到精铟产品。该铟提取新工艺可将锌精矿中铟的回收率提升至75%以上,生产周期缩短至10天以内。

968

968

0

0

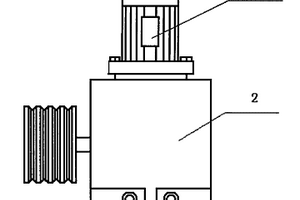

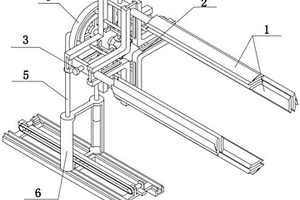

本实用新型涉及一种含锰矿浆快速取样装置,包括具有球面弧形底部的储料器,所述储料器具有连接球磨机矿浆出料口的进料口及连接接料槽的出料口,所述储料器内设有搅拌器,所述搅拌器连接搅拌驱动机构,所述出料口的下方设有所述接料槽,所述接料槽内设有定量取样器,所述定量取样器包括定量杯。本实用新型通过设有具有球面弧形底部的储料器,所述储料器具有连接球磨机矿浆出料口的进料口及连接接料槽的出料口,所述储料器内设有搅拌器,所述搅拌器连接搅拌驱动机构,所述出料口的下方设有所述接料槽,所述接料槽内设有定量取样器,所述定量取样器包括定量杯,用所述定量杯可对含锰矿浆进行快速、准确取样,增强所取样品的代表性。

879

879

0

0

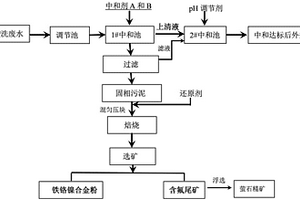

本发明公开了一种从石煤钒矿中提取有价金属的方法,包括以下步骤:(1)将石煤钒矿、氧化铁和氯化钙混合,球磨;(2)将步骤(1)球磨后的混合物进行高温还原,冷却后得到还原产物;(3)将所述还原产物破碎、研磨、水浸,水浸后的滤渣进行磁选,得到铁钒合金粉。本发明在石煤钒矿中添加氧化铁和氯化钙后高温还原,充分利用了石煤钒矿中的碳质还原剂,使铁、钒离子被还原成铁钒合金,避免了传统提钒过程中碳质还原剂的浪费,同时提高石煤钒矿中钒的回收率,使得石煤钒矿中钒的回收率不低于80%。

1191

1191

0

0

一种铝土矿的选矿脱硅方法,本发明包括将矿石磨细、分级、浮选等工艺过程,将铝土矿磨细后进行分级,分出粗粒级和细粒级两个级别,粗粒级为精矿1,细粒级加入浮选药剂进行浮选,得到的浮选精矿为精矿2,精矿1和精矿2合并为铝土矿选矿精矿。本发明保证了精矿细度粗于碎磨矿的细度,使浮选作业的捕收剂药耗减少30%以上,浮选作业的处理能力提高30%-50%。铝硅分离的效果好,生产过程易稳定,工艺简单,经济效益显著。

679

679

0

0

本发明公开了一种全钒钛磁铁矿球团的烧结工艺,包括:(1)将粗粒级的石灰石、白云石、焦粉和返矿进行球磨,然后对细磨物料、钒钛磁铁矿精粉进行高压辊磨,得到烧结原料;(2)将烧结原料、粘结剂按照设定比例充分混匀,然后进行造球处理;(3)对生球进行外滚焦粉,得到混匀料;(4)将混匀料进行多层布料;对料层进行热风干燥,再依次进行点火烧结、保温、冷却、破碎和整粒,即得。本发明提供了一种全钒钛磁铁矿球团的烧结工艺,添加石灰石、白云石和焦粉,利用球磨‑高压辊磨对烧结原料进行预处理以改善成球性,再通过预先成球,改善料层透气性,提高烧结速率和产量;同时提高料层氧位,改善高温氧化及固结效果,从而提高烧结矿强度和改善冶金性能。

1084

1084

0

0

本发明提供一种用于制备球团矿的含铁原料的碾磨方法,包括 步骤:a)将所述含铁原料送入球磨机进行球磨,球磨后的含铁原料满 足如下条件:含铁原料的比表面积为1000~1500cm2/g,且75wt%以 上的含铁原料粒度小于74μm;b)将球磨后的含铁原料送入高压辊磨 机进行高压辊磨,高压辊磨后的含铁原料的比表面积为1500cm2/g~ 2200cm2/g。按照本发明,在将含铁原料进行球磨的过程中,含铁原料 在球磨机中钢球的撞击下破碎,可以减小粒径。将球磨后的含铁原料 进行高压辊磨时,由于粒径已经减小,因此含铁原料在高压辊磨机的 压辊的挤压下,发生破碎或者产生裂纹,比表面积得到有效的提高, 这样,有利于提高含铁原料的成球性。

764

764

0

0

本发明公开了一种利用黄铁矿硫化焙烧异极矿及富集锌铅铁的方法。具体是将异极矿与黄铁矿按一定比例混合均匀,在惰性气氛保护下进行硫化焙烧,将异极矿中的铅锌转变成硫化物,锌、铅的硫化率分别高达92%和98%以上,同时黄铁矿中的铁转变成四氧化三铁;然后用磁选富集产物中的四氧化三铁,而磁选尾矿中的硫化物用浮选回收。该方法操作简单,既可用于低品位难处理铅锌氧化矿中铅锌的硫化浮选回收,同时黄铁矿和异极矿中的铁也可以四氧化三铁的形式回收,对低品位氧化矿产资源的综合利用具有重大意义。

904

904

0

0

一种重晶石矿精制除杂综合回收钙镁的方法,是将重晶石矿的破碎物料加入到HCl‑BaCl2溶液中,搅拌或搅拌球磨去除其中的CaSO4、BaCO3、CaCO3、MgCO3、Fe2O3等杂质,过滤得精制重晶石矿和精制后液。所得精制后液经分步净化除杂,分离回收钡和镁后,加入盐酸或通入HCl气体酸化,结晶析出CaCl2·6HO,过滤得氯化钙产品及其结晶母液,所得结晶母液返回精制除杂工序继续使用,使盐酸的有效利用率达到极致,并使钙镁等杂质得到资源化综合利用。本发明具有工艺简单,操作简便,加工成本低,精制效果好,使重晶石矿的品位得到极大地提高,达到99.2%以上,较现有技术提高4个百分点以上;综合利用率高等优点,适于工业化应用。

799

799

0

0

本发明提供了一种从黑钨矿或黑白钨混合矿中提取钨的方法,在钨矿物原料(黑钨矿、黑白钨混合矿或钨细泥)磨矿过程中,配入碱性含钙物质,进行细磨和调浆,所得到的矿浆采用磷酸-硫酸进行分解。本发明的优点在于,突破了硫酸-磷酸混酸体系无法处理黑钨矿的限制,实现了该体系中黑钨矿及黑白钨混合矿的常温常压高效分解,降低了该方法对原料的要求;对黑钨矿而言,分解率可达98%以上,对黑白钨混合矿而言达97%以上;整个工艺过程操作方便,易于实现工业化。

1287

1287

0

0

本发明公开了一种从石煤钒矿中清洁高效提取五氧化二钒的方法,该方法步骤为:(1)将石煤钒矿破碎,然后球磨至80?200目;(2)按添加剂与矿粉质量比的1?20%加入添加剂,混匀、成球、烘干,然后在600?900℃下焙烧1?10h。(3)加入一定浓度为1?50%的硫酸溶液浸出焙烧渣,在25?100℃下浸出1?20h,再进行过滤分离。(4)将含钒滤液用氯酸钠氧化,在经离子交换树脂处理后,采用氯化铵沉钒,在450?550℃煅烧1?10h得到五氧化二钒产品。该方法焙烧过程中没有产生气体,对环境的无污染,具有较强的推广与应用价值。

823

823

0

0

本发明涉及一种利用高铁高磷锰矿制备硫酸锰电解液的方法,包括下列步骤:将高磷高铁锰矿和黄铁矿分别放入球磨机,球磨成粉后按比例混合在自制焙烧设备中进行焙烧,以水为浸出剂对所述经过硫酸化焙烧的锰矿进行浸出得到硫酸锰溶液,对所述硫酸锰溶液进行除杂得到合格的硫酸锰电解液;由于本发明采用水为浸出剂,在提高锰的提取率的同时,能有效抑制磷、铁的浸出,防止杂质进入溶液,提高了后续产品的质量,大大减轻后续作业中对硫酸锰溶液的净化负担,提高了硫酸锰溶液的质量,解决了硫酸锰溶液生产企业对紧缺的碳酸锰矿的依赖问题,在降低生产成本的同时,也大大减轻对环境的污染,将适合高铁高磷等贫锰矿的开发和应用。

968

968

0

0

本发明公开了一种从含钒粘土矿中提取五氧化二钒的方法,包括以下步骤:以含钒粘土矿为原料,经过干燥、破碎、球磨直至原料的粒度为-1mm>90%;向处理后的矿料中加入其质量分数8%以下的含硫化合物并搅拌均匀,然后对混合物进行火法预处理,预处理温度控制在700℃~800℃,预处理时间为30min~50min;预处理完成后,出料自然冷却;再采用浓硫酸熟化,熟化时的浓硫酸用量为矿料量的20%~30%,熟化温度90℃~150℃,熟化时间2h~6h,熟化后再常温水浸,得到含五氧化二钒的浸出液。本发明具有成本低、预处理温度低、预处理时间短、能耗小、钒浸出率高等优点。

841

841

0

0

本发明公开了一种利用萤石尾矿梯次回收碳酸锂及氟化锂的方法,包括如下步骤:步骤S1、收集萤石尾矿;步骤S2、一次球磨;步骤S3、磁选,分离得到磁性高的铁锂云母粉料,及磁性低的其他混合粉料;步骤S4、二次球磨,对磁选得到的所述其他混合粉料中加入硫酸盐、蔗糖钙溶液进行湿法球磨,得到混合浆料;步骤S5、浓硫酸焙烧,将所述混合浆料与浓硫酸一起焙烧;包括步骤S52、冷凝收集HF;步骤S6、一次过滤,对浓硫酸焙烧后的浆料过滤得到滤液;步骤S7、加水搅拌滤液;步骤S8、二次过滤,对所述步骤S7得到的混合溶液进行过滤得到氟化锂沉淀。本申请依据郴州萤石尾矿中铁锂云母含量高及氟含量高的特点,梯次回收工艺,提高了锂资源回收率,减少浪费。

1189

1189

0

0

一种新的从石煤钒矿中提取五氧化二钒的方法,其是将石煤钒矿破碎后,直接加水进行湿球磨,再送反应釜加酸加压搅拌浸出,浸出矿浆固液分离出浸出液,浸出液经预处理后萃取富集、提纯,用萃取后的反萃液沉淀多钒酸铵,再热解得到五氧化二钒产品。本发明的生产过程自动化程度高,操作方便、运行稳定可靠,钒收得率大于75%,生产成本比钠法和常压酸浸法更低,硫酸耗量仅为常压酸浸法的三分之一,矿石磨细采用湿式球磨机,不焙烧,对环境无污染,矿产资源和热能得到充分利用,浸出时间缩短一倍以上,节省热能,降低了成本,生产过程不会破坏石煤矿中的碳含量,浸出渣可以用来发电、制水泥、烧砖瓦等。

795

795

0

0

本发明提供了一种以钨尾矿为主要原料的高强度陶瓷及其制备方法,陶瓷中原料所占质量百分比为:钨尾矿80~90%,钠长石10~20%,外加占原料总量1~5%的粘结剂。先对钨尾矿进行预处理,将预处理好的钨尾矿与钠长石混合球磨,用不锈钢模具压制成型;干燥后烧结,即制得高强度陶瓷。该陶瓷的体积密度为2.42~2.47g/cm3,吸水率为0.018~0.089%,抗弯强度为78~105MPa,抗压强度为170~252MPa。本发明钨尾矿利用率高(质量百分数达80%~90%),且利用钨尾矿与钠长石传统原料的结合,较大幅度地降低了烧结温度,制备工艺简单,生产成本较低,适合大规模生产,可有效地减少钨尾矿对环境的污染。

1110

1110

0

0

本申请公开了一种矿石可磨度获取方法、获取装置及预测模型,该方法获取了球磨机在当前生产周期内对当前批次的矿石进行磨矿的生产数据:给料量、加水量、返砂量、球磨机加球量、矿石入磨粒度、溢流粒度、磨机功率和合格粒度产品的生产效率,利用预先构建的矿石可磨度预测模型对当前生产数据进行处理,处理过程中,矿石可磨度预测模型中的关键特征提取模型从当前生产数据中提取磨矿关键特征,回归预测模型拟合提取磨矿关键特征与矿石可磨度的关系,进而输出矿石可磨度预测值,即当前生产周期内矿石的可磨度。上述方法能够在当前生产周期内在线获取矿石可磨度,进而可以对后续批次矿石的磨矿过程进行指导,满足磨矿流程控制实时性的需求。

1006

1006

0

0

本发明涉及一种从石煤钒矿中提取五氧化二钒 的方法。其特征在于先将含钒石煤加工成原矿粉,然后加入矿 石含硫量1~2倍的熟石灰固硫剂,拌匀,成球,再按7~6∶3~ 4的重量比配入原矿粉,并按总重量2~8%的比例加入复合钠 盐进行球磨,然后用脱去氯化铵的 NH3-N废水制球再进入焙烧、 球浸、萃取、反萃取、纯化、沉偏钒酸铵灼烧得五氧化二钒。 它具有可显著减少SO2、 Cl2、HCl等气体的污染, NH3-N废水自行消化,后续工 序简单,生产成本低,回收率高、产品质量好,适应性广的优 点。

本发明涉及利用硫铁矿烧渣、粉煤灰和聚乙烯醇生产过程废硫酸制备聚合硫酸硅酸铁铝的方法。首先对硫铁矿烧渣和粉煤灰混合物进行球磨机械活化,再以废硫酸将其中的铁和部分铝浸出,得到酸浸液;剩余的渣再与氢氧化钠反应将其中的硅和铝转化为易溶性的硅酸钠和偏铝酸钠,制备碱转化溶液;然后将碱转化溶液加到酸浸液中,通过调控溶液的pH值使其中的铁、铝和硅酸根发生水解、聚合制备聚合硫酸硅酸铁铝复合混凝剂。本发明充分利用了硫铁矿烧渣、粉煤灰和聚乙烯醇生产过程中产生的废硫酸中的有用成分,制备了兼具聚合铁、铝和硅酸优点的复合混凝剂,实现了硫铁矿烧渣、粉煤灰和聚乙烯醇生产过程中产生的废硫酸高效、高附加值的资源化利用。

中冶有色为您提供最新的湖南有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日