全部

908

908

0

0

一种固体氧化物燃料电池纳米阴极的制备方法,由纳米氧化物与氧离子电导材料粉末组成,其中纳米氧化物的质量占阴极总质量的10%~100%,氧离子电导材料粉末为余量。所述纳米阴极的制备方法,首先,制备纳米氧化物和氧离子电导材料粉末,以及两者按不同比例混合、研磨后配成电极浆料;将上述的电极浆料刮涂在电解质层上,在700°C~1400°C下焙烧0.5~10h,制得微米阴极;将微米阴极剥离掉之后重新刮涂电极浆料,在600°C~1200°C下焙烧0.5~10h,即制得固体氧化物燃料电池纳米阴极。该纳米阴极在中低温区具有较低的极化电阻,对氧还原反应有较好的催化活性。

1082

1082

0

0

本发明涉及一种煤层气脱氧铈基复合氧化物催化剂的制备方法及应用,该催化剂为Ce和金属M组成的复合氧化物;所述复合氧化物中Ce与金属M的摩尔比为1:0.1~1.0,以Ce及金属M的盐类为原料,按一定比例配成混合溶液,然后采用共沉淀法并经洗涤、干燥、焙烧后制得CeM复合氧化物催化剂。上述催化剂可以以颗粒催化剂的形式应用,也可以担载在蜂窝陶瓷上制成整体催化剂。本发明所制备的催化剂具有原料成本低,制备工艺简单,催化活性高,抗毒性等优点,可用于煤层气催化燃烧脱氧,还可用于甲烷的催化燃烧过程,也可用于其他VOC气体高效脱除利用过程。

749

749

0

0

本发明公开了一种海参养殖用麦饭石载体芽孢杆菌剂的制备方法,其包括芽孢杆菌剂与麦饭石按1:1~4的质量比混合,所述芽孢杆菌剂的制备过程包括以下步骤:增菌、洗涤后收集菌体;再加入大豆粉混合制得;利用本发明实施例所述方法配制的海参养殖用麦饭石载体芽孢杆菌剂,适用于海参的育苗池和养成池;处理过程简单,耗时少;制备成本低于传统方法,本发明粉剂保存时间长,无污染。

1095

1095

0

0

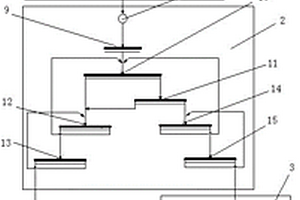

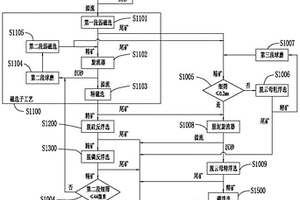

本发明提供一种基于多尺度深度卷积网络的氧化铝综合生产指标决策方法,涉及氧化铝综合生产决策技术领域。该方法主要由几个子模型组成:反映底层生产过程指标对氧化铝综合生产指标影响的多尺度深度拼接卷积网络预报子模型;反映氧化铝上层调度指标对氧化铝综合生产指标影响的全连接神经网络预报子模型;反映过去时刻氧化铝综合生产指标对当前氧化铝综合生产指标影响的全连接神经网络预报子模型;及协同优化子模型参数的多尺度信息神经网络集成模型;该方法通过这种集成的预报模型结构同时利用浅层网络的记忆能力与深层网络的特征提取能力,实现对氧化铝生产指标的精确决策。

982

982

0

0

本发明公开了一种海参养殖用麦饭石载体乳酸菌剂的制备方法,其制备过程包括以下步骤:先经过乳酸菌增菌、洗涤后收集菌体;见得到的乳酸菌混合物与营养饲料混合后干燥,制得乳酸菌剂,得到的乳酸菌剂按1:1~4的质量比,加入麦饭石最终制得海参用乳酸菌营养增强剂,利用本发明实施例所述方法制得的产品,适用于海参的养殖;其处理过程简单,耗时少;制备成本低于传统方法,本发明粉剂保存时间长,无污染。本发明对大批量海参养殖具有重要的现实意义。

1157

1157

0

0

本发明涉及一种乙醇直接脱氢制备乙醛催化剂,其包括活性组分和负载于作为载体的含硼化合物上的Cu,其中,所述活性组分含有Cu,所述活性组分为0.1~30wt%,载体为70~99.9wt%。本发明还涉及所述催化剂的制备方法及其在乙醇脱氢制备乙醛上的应用,使用本发明的催化剂,乙醛选择性高,转化率高,催化剂具有优异的稳定性。

763

763

0

0

本发明涉及一种混凝土外加剂,原料组成及质量百分比如下:赤泥:粉煤灰:硅灰:葡萄糖酸钠:减水剂=1~10份:0.5~10份:0.5~10份:0.5~5份:0.5~10份。克服了传统的早强剂使用后造成的混凝土收缩开裂问题,保证了工程质量,同时由于大量工业废渣的使用降低了早强剂的生产成本,便于市场的推广。(2)本发明的外加剂改善了传统减水剂使用带来的离析问题及流动性损失问题,降低了生产成本。(3)本发明的外加剂兼具早强和减水的双重作用,解决了不同外加剂相容性的问题,降低了混凝土工程的成本。

786

786

0

0

一种金银冶炼炉衬废砖回收有价金属的方法,包括:硫酸浸出脱镁、碱浸脱除硫酸铅,然后硝酸浸银、王水浸金工艺步骤。硫酸浸出脱镁是取200kg金银冶炼炉衬废镁铬砖粉,加1350kg稀硫酸,搅拌,反应2-3h,排出澄清的MgSO4浓溶液。再向浸出槽中加100kg水,搅拌下加入絮凝剂25ppm,静置10min,排除MgSO4溶液,再向浸出槽浆中加1000kg水,过滤后得MgSO4湿料。再用轻烧氧化镁中和后制得七水硫酸镁。本发明不仅可从金银冶炼炉衬的废砖中回收镁、铅、银、金、铜等贵重金属,而且Cr(OH)3、Fe(OH)3、Cu(OH)2和Al(OH)3等沉淀物收集后可用于生产耐火材料,实现了废物的综合利用,减少对环境的污染。

1026

1026

0

0

本发明公开了一种海参养殖用麦饭石载体芽孢杆菌剂,由以下组分按质量份数配比组成,芽孢杆菌剂与麦饭石的质量比为1:1~4;芽孢杆菌剂由芽孢杆菌混合物与营养饲料组成,其重量比为1:20~100,其中:芽孢杆菌剂制备过程包括以下步骤:增菌、洗涤后收集菌体;再加入大豆粉混合制得;利用本发明实施例所述方法配制的海参养殖用麦饭石载体芽孢杆菌剂,适用于海参的育苗池和养成池;处理过程简单,耗时少;制备成本低于传统方法,本发明粉剂保存时间长,无污染。

1022

1022

0

0

本发明公开了一种海参用麦饭石载体噬菌蛭弧菌剂的制备方法,其包括将噬菌蛭弧菌剂与麦饭石按质量比1∶1~4混合;且噬菌蛭弧菌培养液与营养饲料重量比为1∶2~10,其中:噬菌蛭弧菌剂的制备方法包括以下操作步骤:噬菌蛭弧菌增菌、洗涤后收集菌体;菌体与营养饲料混合后干燥,制得噬菌蛭弧菌剂,其与营养饲料混合后制得水份含量为2~5%的终产品,利用本发明实施例所述方法配制的海参用麦饭石载体噬菌蛭弧菌剂,适用于海参的养殖;制备成本低,本发明粉剂保存时间长,无污染。本发明对大批量海参养殖具有重要的现实意义。

711

711

0

0

一种利用油母页岩灰制备的微晶玻璃及其方法,其化学组成按重量百分比为:SiO2:45~52%,Al2O3:15~18%,CaO:12~15%,MgO:2~5%,Fe2O3:7~9%,Na2O:4~6%,K2O:1~1.5%,CaF2:1~2%,Cr2O3:1~2%,其余微量。该微晶玻璃的表观体积密度2.4~2.6g·cm-3,HV显微硬度900~1250,吸水性0.01%,耐酸性92~99%,耐碱性92~99%,抗压强度400~550MPa。以油母页岩灰、生石灰、氧化镁、碳酸钠、萤石、氧化铬等原料制备而成。其工艺步骤包括配料、高温熔化、水淬、粉碎、成型、高温晶化。该微晶玻璃可以用作建筑材料以及装饰材料等领域。对于充分合理利用油母页岩灰及治理环境具有重要的意义。

1093

1093

0

0

本发明公开了一种海参用麦饭石载体抗嗜水气单胞菌剂的制备方法,其步骤包括向抗嗜水气单胞菌剂中按照1:1~4的质量比加入麦饭石;其中,抗嗜水气单胞菌剂包括以下组分按质量份数配比组成,嗜水气单胞菌灭活产物与营养饲料总重量比为1:2~10;其中抗嗜水气单胞菌剂的制备方法包括增菌再经β-丙内脂灭活处理后于37℃放置2小时使其水解;再喷雾干燥到营养饲料中,干燥24~36h,制得终产品;利用本发明实施例所述方法配制的产品,适用于海参的养殖,处理过程简单,耗时少;制备成本低于传统方法,本发明粉剂保存时间长,无污染。本发明对解决大批量海参养殖的疾病防治具有重要的现实意义。

914

914

0

0

本发明公开了一种海参用麦饭石载体抗嗜水气单胞菌剂,由1:1~4的质量比向抗嗜水气单胞菌剂加入麦饭石;其中,抗嗜水气单胞菌剂包括以下组分按质量份数配比组成,嗜水气单胞菌灭活产物与营养饲料总重量比为1:2~10;其中抗嗜水气单胞菌剂的制备方法为,抗嗜水气单胞菌经β-丙内脂灭活处理后于37℃放置2小时使其水解;再喷雾干燥到营养饲料中,干燥24~36h,制得终产品;利用本发明实施例所述方法配制的产品,适用于海参的养殖,处理过程简单,耗时少;制备成本低于传统方法,本发明粉剂保存时间长,无污染。本发明对解决大批量海参养殖的疾病防治具有重要的现实意义。

738

738

0

0

本发明公开了一种麦饭石载体海参抗溶藻弧菌剂,由以下组分按质量份数配比组成,麦饭石载体海参抗溶藻弧菌剂与麦饭石的质量比为1:1~4;麦饭石载体海参抗溶藻弧菌剂由溶藻弧菌灭活产物与营养饲料按照质量比为1:2~10的比例混合;其制备方法包括增菌、收集菌体;再经β-丙内脂灭活处理后水解;再喷雾干燥到营养饲料中,干燥24~36h,再于麦饭石混合,制得麦饭石载体海参抗溶藻弧菌剂;本发明适用于海参的育苗池和养成池;处理过程简单,耗时少;制备成本低于传统方法,本发明粉剂保存时间长,无污染。对解决大批量海参养殖的溶藻弧菌的防治具有重要的现实意义。

1045

1045

0

0

本发明公开了一种麦饭石载体海参抗溶藻弧菌剂的制备方法,其包括以下步骤:增菌、洗涤后收集菌体;再经β-丙内脂灭活处理后于37℃放置2小时使其水解;再喷雾干燥到营养饲料中,干燥24~36h,灭活产物与营养饲料总重量比为1:2~10,再与麦饭石以1:1~4的质量比混合,制得麦饭石载体海参抗溶藻弧菌剂;利用本发明实施例所述方法配制的麦饭石载体海参抗溶藻弧菌剂,适用于海参的育苗池和养成池;处理过程简单,耗时少;制备成本低于传统方法,本发明粉剂保存时间长,无污染。本发明对解决大批量海参养殖的溶藻弧菌的防治具有重要的现实意义。

794

794

0

0

本发明公开了一种海参用麦饭石载体噬菌蛭弧菌剂,其中有以下组分按质量份数配比组成,噬菌蛭弧菌剂与麦饭石的质量比为1:1~4;噬菌蛭弧菌培养液与营养饲料重量比为1:2~10,其中:噬菌蛭弧菌剂的制备方法包括以下操作步骤:噬菌蛭弧菌增菌、洗涤后收集菌体;菌体与营养饲料混合后干燥,制得噬菌蛭弧菌剂,其与营养饲料混合后制得水份含量为2~5%的终产品,利用本发明实施例所述方法配制的海参用麦饭石载体噬菌蛭弧菌剂,适用于海参的养殖;制备成本低,本发明粉剂保存时间长,无污染。本发明对大批量海参养殖具有重要的现实意义。

842

842

0

0

本发明属于机械工程技术、自修复材料、润滑油制备工艺领域,涉及一种应用于金属摩擦磨损过程中原位修复磨损金属表面、具有自修复功能的自修复材料润滑油添加剂。该润滑油添加剂由蛇纹石、石英岩粉体和表面活性剂组成,表面活性剂为蛇纹石和石英岩粉体质量的0.005%,将粉体添加于润滑油中,得到含复合添加剂的润滑油。该润滑油添加剂在金属的磨损表面上形成的自修复膜层,使金属摩擦副表面超硬、超滑,摩擦系数极小,起到耐磨、减摩作用,大大改善摩擦副的接触条件,提高机械零件的服役寿命。并且无毒,属于环境友好材料,制备工艺简单,表面修饰工艺操作方便,适合大规模工业生产及应用。

1109

1109

0

0

本发明属于精密铸造技术领域,具体涉及一种低变形增韧硅基陶瓷型芯的制作方法。本发明是向氧化锆中掺杂异价金属氧化物氧化镁作为稳定剂,使ZrO2在室温下保持四方相或立方相,还在型芯浆料配方中加入氧化镁,其纤维状结构在压制型芯湿坯之时可以增大湿态型芯的韧性,降低型芯湿坯起模变形和裂纹,减小型芯修整时的断裂率。本发明不仅适用于形状复杂、薄壁、大型件的陶瓷型芯制备,也适合用于生产等轴、定向涡轮空心叶片用陶瓷型芯的生产,采用本发明方法制成的型芯湿坯韧性好,起模合格率高,变形小,型芯的烧结变形量小。

704

704

0

0

本发明提供一种酸基地聚合物沥青温拌剂的制备方法,包括以下步骤:(1)将硅铝酸盐原材料粉磨至一定细度;(2)通过材料测试技术,对原材料粉体进行成分分析;基于分析结果,通过补偿剂与酸性激发剂制备温拌剂前体;(3)在一定的养护条件下固化后,通过粉磨得到沥青温拌剂。该新材料适用于沥青混凝土生产中用于降低拌和温度。本发明提供了一种全新的地聚合物利用方式及新沥青温拌剂的制备方法,可以有效降低沥青混合料拌和温度,降低沥青拌和过程中的能源消耗,并减少二氧化碳、有机挥发物的排放,且原材料来源广泛,成本十分低廉,是我国环境保护与可持续发展的有力助推器。

1100

1100

0

0

本发明属于二次资源高效综合利用及多孔陶瓷材料制备技术领域,具体涉及利用氧化硅基固体废弃物制备碳化硅基多孔陶瓷的方法。本发明的技术方案:首先,将氧化硅基固体废弃物进行预处理,除去杂质,其次,根据氧化硅基固体废弃物组分配比掺入还原剂;然后,以预处理后的氧化硅基固体废弃物为原料,加入粘结剂与造孔剂,将物料混均;最后,经干压成型,在保护气氛下高温烧结制得碳化硅基多孔陶瓷。该方法实现了氧化硅基固体废弃物的高附加值利用,减少其对环境造成的污染,有利于降低生产成本,而且该方法操作简单易行,便于工业化生产。

1120

1120

0

0

本发明属于冶金、有色、玻璃、水泥窑用高级耐火材料及其制备技术领域,具体涉及一种合成镁橄榄石浇注料及其制备方法。合成镁橄榄石浇注料,其特征在于, 包括骨料和粉料,所述的骨料粒度为2.5?16目,其原料组成按重量份数配比如下:合成烧结镁橄榄石砂(MgO≥60%)85?95份;所述的粉料粒度为300?350目,其原料组成按重量份数配比如下:硅微粉(SiO2≥92%)3?6份、金属镁粉3?5份、金属硅粉3?5份、酚醛树脂1?3份、乌洛托品0.5?0.8份、烧结剂?0.3?0.5份、减水剂0.01?0.02?份、结合剂3?7份。该合成镁橄榄石浇注料纯度高、强度高、高温热震稳定性好、耐腐蚀性强且无有害气体排放、符合绿色耐材标准。

750

750

0

0

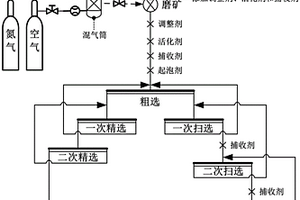

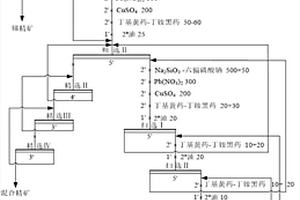

本发明属于铝电解工业的固体废弃物回收技术领域,本发明提供一种回收铝电解阳极覆盖料的浮选方法,所述浮选方法是将铝电解阳极覆盖料的粉末用水调浆,并添加浮选药剂后进行浮选,其中所述浮选药剂包括捕收剂、pH调整剂和抑制剂;捕收剂为油酸钠、亚油酸钠、油酸钾及大豆油酸钾中的一种或几种,pH调整剂为碳酸钠、氢氧化钠及氧化钙中的一种或几种;抑制剂为羧甲基纤维素钠、亚甲基双萘磺酸钠中的一种或几种。本发明可以有效分离铝电解阳极覆盖料中主要成分冰晶石和氧化铝,且使用的药剂制度简单,无需添加起泡剂、分散剂,使用的药剂均成本低廉,易购买。因此,本发明为处理铝电解阳极覆盖料提供一种经济可行的方法。

824

824

0

0

本发明涉及精密铸造领域,具体为一种熔模铸造用光固化硅基陶瓷型芯素坯脱脂方法。第一步制备50vol%~60vol%高固相含量、高打印性能的硅基陶瓷型芯浆料;第二步建立复杂双层壁硅基陶瓷型芯三维模型,对模型进行切片处理导入STL格式文件于光固化3D打印机中,进行型芯逐层打印,获得光固化双层壁硅基陶瓷型芯素坯;第三步将放置陶瓷型芯素坯的坩埚放置于真空热压炉中,在1×10‑3~1×10‑4Pa的高真空条件下,以0.5~2℃/min的升温速率升至300~500℃之间,保温2~4小时,硅基陶瓷型芯素坯进行完全干燥、脱脂。本发明适用于精密铸造空心发动机叶片,可以充分去除硅基陶瓷素坯中的水分,并使光固化树脂有机物得到缓慢分解。

1177

1177

0

0

一种微纳米智能基金属磨损自修复材料及其制备和使用方法,属于金属磨损自修复材料技术领域。该微纳米智能基金属磨损自修复材料的组成包括按重量份计的如下组分:氧化硅97.1~97.8,氧化镁20.8~21.9,氧化铝5.2~6.5,氧化铁12.7~13.8,三氧化二钛0.21~0.26,氧化钙9.5~10.2,复合稀土0.8~1.5,氧化镍0.09~0.1,氧化锶0.02~0.03,氧化锌0.01~0.02,氧化钼0.5~0.8,五氧化二磷0.3~0.4;该材料加入润滑油或润滑脂中,可以增加金属摩擦表面的硬度,降低摩擦系数,提高金属表面的耐磨性,其在金属表面形成耐磨保护层,可以对磨损部位进行修复。

989

989

0

0

本发明涉及精密铸造领域,具体为一种基于光固化技术单晶双层壁空心涡轮叶片的制备方法。第一步配制高固相含量、高打印性能、同时流动沉降性能更稳定优异的硅基陶瓷型芯浆料;第二步根据需要获得的单晶空心双层壁发动机叶片得到复杂双层壁硅基陶瓷型芯的三维模型,将型芯三维模型进行切片处理并进行光固化3D打印路径编程;第三步将型芯的STL文件导入光固化3D打印机中,并结合第一步配制好的硅基陶瓷型芯浆料进行逐层打印,获得光固化双层壁型芯素坯;第四步将型芯素坯进行干燥、烧结工艺,获得光固化3D打印的复杂双层壁硅基陶瓷型芯;第五步利用陶瓷型芯进行贴蜡模处理并制作浇注铸型;第六步在单晶炉中进行单晶浇注获得双层壁空心涡轮叶片。

725

725

0

0

本发明涉及精密铸造领域,具体为一种熔模铸造用复杂双层壁硅基陶瓷型芯光固化3D打印制备方法。第一步配制高固相含量、高打印性能、同时流动沉降性能更稳定优异的硅基陶瓷型芯浆料;第二步根据需要获得的单晶空心双层壁发动机叶片得到复杂双层壁硅基陶瓷型芯的三维模型,将型芯三维模型进行切片处理并进行光固化3D打印路径编程;第三步将型芯的STL文件导入光固化3D打印机中,并结合第一步配制好的硅基陶瓷型芯浆料进行逐层打印,获得光固化双层壁型芯素坯;第四步将型芯素坯进行干燥、烧结工艺,获得光固化3D打印的复杂双层壁硅基陶瓷型芯,用于精密铸造空心发动机叶片,替代传统熔模铸造中工序繁杂的需要多套模具制作的双层壁型芯。

1126

1126

0

0

本发明提供了一种用于高浓CO气氛下H2选择性催化氧化的高分散整体催化剂及其制备方法和应用。该催化剂适用于固定床反应器。该催化剂具有多层结构,包括但不限于壳层、活性组分层、载体涂层和蜂窝载体层。本发明催化剂可用于高浓CO气氛下H2选择性催化氧化过程中,在原料气中H2:O2=1:1‑1:3,反应温度150‑250℃,压力为0.3‑0.6MPa,空速3000‑20000h‑1条件下,出口H2含量低于100ppm,完全满足后续CO气相催化偶联合成草酸酯的反应要求。

1090

1090

0

0

本发明涉及精密铸造领域,具体为一种熔模铸造用光固化硅基陶瓷型芯素坯烧结方法。第一步,将光固化硅基陶瓷型芯素坯试样放置于真空热处理炉中,炉内保持真空环境,以0.5~2℃/min的升温速率加热至520℃~630℃之间,升温时间为8~10h,保温2~3h;第二步,在前一步保温之后的基础上,继续0.8~0.9℃/min的升温速率加热至1150℃~1230℃之间,升温时间为7.5~9h,保温3.8~4.5h;第三步,将保温后的硅基陶瓷型芯素坯试样随炉冷却至室温。该方法用于精密铸造空心发动机叶片,在中间工艺环节首先采用了新型光固化3D打印技术制作陶瓷型芯,按照本方法进行烧结处理,通过低温慢速脱脂、高温慢速烧结,获得的硅基陶瓷型芯结构均匀、无明显气孔、裂纹、性能优异。

中冶有色为您提供最新的辽宁有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日