全部

1271

1271

0

0

本发明公开一种电解铝废料再生冰晶石的方法,将电解铝废料破碎粉磨至200~300目,加入到浓度为1.5~3mol/L的盐酸中,配制成质量百分比为20~30%的料液,搅拌浸出30~120分钟,浸取温度为10~40℃;酸浸完毕后,在上述料液中加入萃取剂,搅拌混合萃取3~5分钟后静置分层;将油层过滤收集作为下批油相重复使用,滤渣回收;将料液过滤,滤液作为下批酸浸液重复利用;滤饼水洗、干燥即得到冰晶石产品。本项目研发的再生冰晶石新工艺具有能耗少、成本低、产率高、易操作等优点,用于电解铝行业,既减少了对战略性资源萤石的消耗,又使电解铝废料达到资源化处理,大大降低含氟含氰废料对周围环境、土壤和地下水的污染,这对我国矿产资源的合理利用、电解铝行业的可持续性发展和环境保护工作具有十分重要的意义。

1062

1062

0

0

本发明公开了一种复合高效污水处理剂及其制备方法,由废弃塑料、石墨、磷矿石、明矾、腐殖酸、活性炭、氧化钙、淀粉、聚丙烯酰胺、次氯酸钠、木质素和聚乙二醇制备而成,将废弃塑料洗净晾干,熔融成块,与其他原料的粉末混合,并与腐殖酸混合,粉碎后与氧化钙、活性炭、淀粉、次氯酸钠按配比混合,烘干即可。本发明污水处理剂的主原料之一是废弃塑料,不仅成本低,来源广泛,而且还可以实现资源的回收利用,大大降低了废气污染,而且其他的原料也都容易得到,且成本低,本发明的制备工艺简单,将应用其处理城市的生活污水以及工业废水,处理后的废水指标远远低于国家标准,效果十分明显。

878

878

0

0

本发明属于耐火原料生产技术领域,具体涉及一种铝矾土均化料泥坯的生产工艺,该工艺包括以下步骤:(1)将铝矾土生矿破碎、除铁得物料A;(2)向物料A中加入聚合氯化铝、木质纤维素和水,进行球磨得泥料B;(3)泥料B脱水后成型为铝矾土均化料泥坯。本发明由于聚合氯化铝和木质纤维素的共同作用,使得铝矾土均化料泥坯可塑性好、强度高,不会出现变形、开裂和脱落现象。

1061

1061

0

0

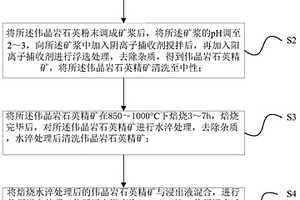

本发明公开了一种高纯超细石英陶瓷粉体材料的制备方法,其实施步骤为:除杂:将石英原矿和高纯水按重量比为1吨∶1000-1501升的比例配成浆液,加入0.4-1千克保险粉和1-4升的硫酸,在室温下搅拌1-1.5h;粉碎:将上述浆液抽入研磨仪内,研磨1-1.5h,研磨过程中加入1-2千克表面改性剂,利用压滤设备对其进行过滤;干燥:使用干燥设备对滤饼进行干燥分级处理,设备入口温度为270-300℃,出口温度为160-180℃,得到的粉体的含水量小于1%,粒子尺度为6000-8000目,白度大于97%的产品。通过上述技术方案的方法,生产效率高,产品精度高。

1147

1147

0

0

本发明提供一种汝瓷淡天青釉及其制作方法,由以下重量份数的原料组分:黄长石38‑42份,方长石9‑13份,黑长石18‑22份,白长石11‑15份,铁矿石0.5‑1份,石英石3‑6份,草木灰6‑10份,滑石2‑3份,玛瑙石0.8‑1.5份,牛骨头0.8‑1.2份。本发明制备的淡天青釉釉色为青中泛蓝、纯净、温润的淡天青色,釉质青翠如脂、润泽似玉,釉色莹润,釉面开细碎片纹,釉面隐现出一种柔和、含蓄、温润且类似古玉般内蕴的光泽。

1219

1219

0

0

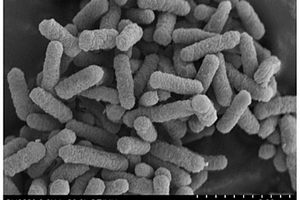

本发明公开了一种酶制剂的制备方法,该方法采用一种或几种多孔的无机矿物原料作为主要吸附载体,将这类吸附载体与一种或几种酶制剂发酵液或者它们的滤液或者经过浓缩后的滤液进行高比例混合,然后进行干燥、粉碎、筛分等加工后可以获得预定粒径范围的颗粒或粉末状的酶制剂产品。该制备方法工艺简单,合理的吸附载体组合,可以制造出满足食品、饲料、纺织和化工等行业欢迎的颗粒或固体粉末状的酶产品;该制备方法能耗低,产品成本低;制备过程中的酶蛋白的变性和物料损失少;颗粒产品的容重、强度和流动性好、吸湿性低、粉尘极少;颗粒产品在水中容易崩解。该方法制备的酶制剂具有极佳的使用性能。

1017

1017

0

0

本发明公开一种达摩哺雀钧瓷工艺品的制作方法,包括以下步骤,1、雕刻模型;将整个工艺品分为多个部分分别雕刻;2、制作模具;3、选取陶土;4、制浆;5、注浆成型;步骤6、干燥;7、素烧;8、施釉;9、烧制;所述的8是将步骤7素烧后的坯体表面除杂处理后进行表面涂釉材,其中面部、双手部不施釉,主体部分采用刷釉或者喷釉或者蘸釉的方法进行施釉;釉料是将包括黄长石55‑60%,白长石8‑12%,方解石8‑11%,铜矿石3‑5%,氯化锌3‑5%,碳酸钡0.1‑0.4%,氧化锡0.1‑0.8%,三氧化二铁3‑6%,氧化钾1‑5%,氧化钠0.5‑1%,木节土3‑8%的釉料进行粉碎,混合,球磨,使其成为细度为400‑450目的细粉,加水搅拌混合球磨后制成釉浆;本发明坯釉结合性能好,其色彩更能体现出作品的创意和艺术效果。

1377

1377

0

0

本发明公开了一种高硬度亚光豆青釉,它是由以下重量份的原料制备而成:黄长石28‑36份、釉果18‑24份、硅酸锆3‑5份、碳酸钡5‑7份、石英8‑12份、方解石6‑10份、硅灰石9‑13份、滑石4‑6份、铁矿石1.5‑2.5份、氧化锌0.5‑1.5份。所述的高硬度亚光豆青釉的制备方法,包括以下步骤:(1)将上述原料粉碎后混合放入球磨机球磨,加入水使釉料的质量浓度达到60‑62%,湿磨14‑16小时,经过湿磨的料浆过200‑300目筛得到釉浆;(2)坯体浸釉1‑2次;(3)烧成,烧成温度为1260‑1300℃。

1039

1039

0

0

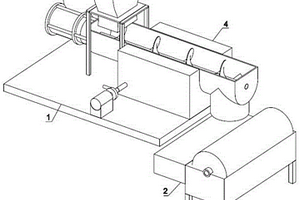

本实用新型涉及给料机技术领域,具体为一种可泥土分离的直线震动给料机,包括支腿一体底座、支撑机构和筛分机构。可以用激震器代替振动电机,泥石分离筛板可以圆刚或道轨改制替代,增加多段分离板进行安装,方便对装置部件进行平替更换,降低生产成本的效果和通过泥石分离筛板上开设的筛口为八字型特殊改进,能有效避免不规则料块卡堵现象,在泥石分离筛板上安装盖板就能做到泥石分离和普通给料两用,能有效减少因矿料泥土多影响生产,避免泥土粘附影响破碎机破碎效果,起到了不需要再单独增加泥土分离机的繁琐工序减少投入运行成本,能充分起到节能降耗和扩大装置的适用面的效果。

897

897

0

0

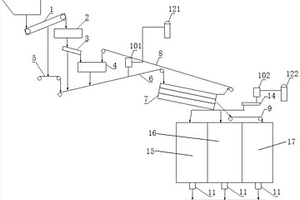

本实用新型涉及环保型提钒工艺,具体公开了一种偏心轴盘式送料机,包括钒矿焙烧立炉炉篦下部的送料板,所述送料板的一端的两侧分别与惯性轮铰接,所述送料板的另一端的两侧分别设置有铰接的支撑轮,所述支撑轮的下部设置有轨道,所述惯性轮在送料板的另一侧设置动力装置,所述送料板的上面还设置有若干垂直于送料方向的筋板。本实用新型通过一端连接在偏心轴上送料板,使得送料板在运动过程中产生较大的颠簸,送料板上的焙烧料的运动中在不断的向前扬起和跌落,焙烧料在不断的摔碎过程中向前输送,从而在完成输送过程中将焙烧料进行初步破碎。

1054

1054

0

0

掘进用破钻一体机,涉及一种矿井下用的破钻装置,包括机体和设置在机体前端的悬臂,在悬臂的前端设有破碎头,在悬臂上还设有横梁,横梁的两端分别设有钻进机构,所述的钻进机构由马达、钻杆、导轨、推进油缸、转动盘和角度调整油缸构成,导轨的底部与转动盘上端面设置的支耳铰接,转动盘的底部设有转轴,转轴设置在横梁上的轴孔内,角度调整油缸的一端与转轴铰接,另一端与导轨铰接,马达通过滑座设置在导轨上,滑座与设置在导轨上的推进油缸连接,钻杆与马达连接;本实用新型可实现破碎和钻孔一体作业,在工作面快速安装,改装时间极短,且钻孔装置采用马达操作,可实现快速打孔的要求,大大提高了工作效率。

1075

1075

0

0

本实用新型涉及一种平面皮带用调偏托辊装置,属于冶金行业炼铁烧结对辊、四辊破碎机用上煤皮带机设备技术领域。技术方案是:上部平面皮带(6)的下方和下部平面皮带(1)的上方分别设有一个加长轴平托辊;所述上部平面皮带(6)下方的加长轴分别设置在上部调偏托辊支架(5)上;所述下部平面皮带(1)上方的加长轴分别设置在下部调偏托辊支架(2)上;所述上部调偏托辊支架(5)和下部调偏托辊支架(2)分别固定在平面皮带框架梁(4)上。本实用新型的有益效果是:无需平面皮带机停机或购买专用调偏托辊组,即能快速完成平面皮带机皮带的调偏,大大缩短对辊、四辊破碎机的停机时间,降低了烧结矿的生产成本。

981

981

0

0

一种方孔钻具装置,机头的主架中部预留孔中设置导套;导套中设置导杆,导杆下方装刀段一侧设置导刀架,另一侧设置电机,导套下方设置导架卡头,导架卡头中对应设置导刀架;导刀架外侧设置刀带链,刀带链外侧均布设置钻铣刀;不换刀具可以完成加工有倒角孔,孔纵深的倒角线是直线的方型;也可以更换对应的钻具,可以对木材、钢材和石材进行孔加工;大型化设置刀具,与矿山机械硬岩掘进的大型盾构机刀盘匹配;减小对工作面的破碎面积,节省巨大的能源,加快掘进的速度,破碎开采的废料石料可以作为建材使用,变废为宝,可以减少了加工工序,提高了加工精度,节约能耗,促进了生产质量。

1069

1069

0

0

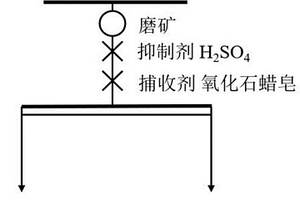

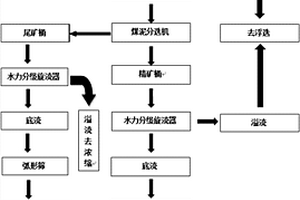

本实用新型涉及湿法磨前双筛分装置,有效解决浮选效果差,生产效率低及产品质量不稳定的问题,集料斗下方的球磨机进料斗上口部和集料斗下口部连通,导料管置于集料斗右下方和集料斗下口部连通,皮带机置于集料斗上口部右上方,进料挡板置于集料斗上口部中心装在垂直支架上,第一筛网和第二筛网置于集料斗内部,第一筛网置于第二筛网的左侧上部,第二筛网置于导料管的上方,高压喷淋装置伸入第一筛网和第二筛网之间,本实用新型结构新颖独特,效果好,提高磨机产能20%以上,避免重复破碎,降低破碎成本,生产效率高,保证了产品质量稳定,满足铝土矿正浮选的要求。

868

868

0

0

本实用新型公开一种皮带自动调偏装置,其由托辊架、调偏机构和托座组成,托辊架的底面中心通过调偏机构支撑在托座的中心位置上,调偏机构包括固定在托辊架上的转轴和安装在托座上的基座;基座由钢丝圈和基座体组成,基座体中央设有一纵向轴孔,纵向轴孔为通孔,基座体内壁上、下端均设置有环形凹槽,两个钢丝圈分别嵌装在上下两个环形凹槽中;转轴转动安装在嵌装有钢丝圈的基座体的纵向轴孔中。本实用新型结构简单,安装简便,易于加工,能够避免因碎煤和碎石粉掉入基座内而导致转轴无法转动的情况,确保实现自动调偏,保证煤矿运输的正常运行。

902

902

0

0

本发明提供一种环保有机硅新材料及其制备方法,涉及有机硅制取技术领域。包括以下步骤:步骤一:原料准备:在热熔的铁矿石中投入适量的石灰石和化渣剂,对产生的硅酸钙进行粉碎待用,硅酸钙与硫酸钠混合,随后灼烧硅酸钙溶液生产二氧化硅、再次粉碎待用,步骤二:原料处理:二氧化硅通入氯气和焦炭,通过反应釜制取氯化硅,随后氯化硅原料与氢气反应制取粗硅。通过炼钢时,投入的石灰石所产生的硅酸钙进行收集在利用,可以进一步提高对废弃物的再次利用效率,避免产生资源的浪费,其次通过大量制备硅粉,可以提高整体反应的制备效率,加入过量硅粉,可以进一步提高制备量,避免产量不足导致的生产效益不佳的问题。

806

806

0

0

本发明公开了一种吸水率低,体积密度大,化学成分含量为氧化铬为75‑95wt%,氧化铝为3‑18wt%,氧化锆含量为2‑7wt%,主要晶相为锆铬铝固溶体的合成原料制备方法。同时也为高铬残砖的回收再利用提供了一种新的途径。本发明的制备方法为:原始料包括高铬残砖,氧化铬,氧化铝,高铬残砖经分类拣选后,破碎为3‑0的通料,与氧化铬粗粉和氧化铝粉混合后,在矿冶炉内熔炼,熔炼温度为1800℃以上,熔炼完成后,经冷却破粉碎后,得到这种电熔复合原料。

869

869

0

0

本发明属于石油、天然气等矿产资源开采技术领域,具体涉及一种非均质三维物理模型的制作方法。所述制作方法包括以下步骤:(1)根据气田产层特征及渗流特征确定所述非均质三维物理模型的分层数、分区数,以及各分区的渗透率;(2)根据岩心渗透率实验测定渗透率,建立某一粒度下岩碎屑颗粒的岩心渗透率与胶结剂含量、压制压力的定量关系;(3)在同一分层内预设压制压力,根据渗透率确定岩碎屑颗粒粒度和胶结剂含量,分区填充并压制;(4)按照步骤(3)依次完成各分层的制作。本发明的非均质三维物理模型能够实现对气藏不同层段、不同区域渗透率的大尺度模拟,从而更加精确地模拟非均质气藏的渗流特征。

1166

1166

0

0

本发明公开了一种含细骨料的商品混凝土及其制备方法,涉及混凝土加工技术领域,该商品混凝土包括胶凝材料400份、粗骨料800份、细骨料300份、聚羧酸高效减水剂20份和100份水;细骨料包括矿粉和硅粉,二者之间的比例为1:1,硅粉中的二氧化硅的含量在百分之八十以上;所述粗骨料包括有机砂和碎石,二者之间的配比为1:2,所述碎石和有机砂经过捶打并筛选去除细小颗粒,本发明通过对粗骨料进行预处理,剔除了粗骨料中不合格的成分,保证组分的实际配比,从而保证了混凝土的质量。

1178

1178

0

0

本发明公开了一种硫酸法钛白酸解生产工艺,包括以下步骤:将粉碎后的酸溶性钛渣与浓硫酸按1:1.7~1.85混合均匀,添加引发酸后通入蒸汽加热,升温至134~140℃时,停止加热,反应自发进行生成固相混合物于150~220℃下熟化3~5h,加水浸取获得酸解后钛液;将粉碎后的钛铁矿与浓硫酸按照1:1.45~1.55混合均匀,添加引发酸引发反应,生成固相混合物经熟化、加水浸取后获得酸解后钛液;将上述钛液按体积比1:0.5~2掺配,获得Ti3+含量1.0~2.1g/L的钛液,添加絮凝剂,经沉降除杂后获得硫酸氧钛溶液。本发明省去铁粉还原及硫酸亚铁结晶工序,获得合格的钛液,同时杜绝铁粉的加入,保证产品质量。

786

786

0

0

本发明公开了一种超低密度陶粒砂支撑剂及其制备方法。以重量百分比表示,所述超低密度陶粒砂支撑剂是由紫砂土15~20%、硅石10~15%和生铝矿石65~75%制成。首先将所需原料破碎,然后进行配料磨粉,所得细粉送入制粒机中造粒;造粒后所得生粒筛选,然后进入回转窑煅烧、冷却,最后再次筛选,得到产品。利用本发明制备的陶粒砂支撑剂具有超低体积密度、相对较低视密度、较高抗破碎能力且表面光洁度较好等优点。利用本发明产品陶粒砂支撑剂能降低油田开采成本、并且能够使油田增产。

1001

1001

0

0

本实用新型属于防尘用安全帽;包括安全帽本体、与安全帽本体前部为一体结构的帽舌,帽舌底部设有吸尘罩,吸尘罩通过管道与安装在安全帽本体后上部的集尘箱相连,所述集尘箱的顶部通过管道依次与带电机的风机和烟尘收集池相连,所述集尘箱的底部设有细灰传送管;所述带电机的风机和烟尘收集池分别设置在安全帽本体的后部,所述带电机的风机与锂电池相连接,所述细灰传送管的出料口端设有自压式闭风卸料阀;具有结构简单、设计合理、成本低廉,携带方便、除尘效果好,在不影响工作的情况下能够有效防止矿山开采、石料加工,粉碎和磨碎现场工作人员感染矽肺病的优点。

952

952

0

0

本实用新型公开了一种水洗砂压滤泥饼再利用装置,涉及水洗砂技术领域,为解决现有的水洗砂其内部富含大量有机矿物质,直接掩埋造成资源浪费,经济效益较低,导致资源不能合理利用,导致水洗沙生产成本较高的问题。所述主体支架内部的上端安装有粉碎辊,所述粉碎辊与主体支架通过轴承连接,所述主体支架上端的一侧安装有第一防护板,所述主体支架上端的另一侧安装有第二防护板,所述第二防护板和第一防护板与主体支架均焊接连接,所述第一防护板的内部安装有进水管,所述进水管与主体支架和第一防护板均焊接连接,所述进水管的下端安装有喷淋管。

1218

1218

0

0

本实用新型涉及一种增大单体液压支柱护表面积和提高其工作性能的柱帽,适用于煤矿井下局部破碎顶板处的支护。该柱帽是由方形铁板制成,柱帽中间加工四个圆孔,使液压单体支柱顶盖的四个爪能够牢牢地镶嵌在柱帽中,柱帽上与顶板接触的面加工成锯齿状,增加柱帽与顶板接触面的摩擦系数,使柱帽与顶板之间有稳定的接触,避免了传统木质柱帽易损坏和单体液压支柱易出现打滑现象,增大了单体液压支柱护表面积,提高了单体液压支柱的工作性能,使其承载能力得到极大的发挥,明显改善局部破碎顶板的支护效果。该结构简单,使用方便,操作容易,便于拆装,实用性强,安全可靠,并可以重复利用,减少木砖的消耗,成本低廉,极大的扩大了单体液压支柱的应用范围。

980

980

0

0

一种佛尊工艺品的制作方法,属于钧瓷工艺品制作领域,包括以下步骤:1、备料;2、拉坯;3、修坯;4、素烧;5、施釉;6、烧制;所述的施釉,包括表层浸釉,烘干;所述的表面浸釉是采用钧瓷釉材,粉碎后混合均匀,加上制成釉浆,在坯型表面浸润;所述的钧瓷釉材包括不少于60%的黄长石,15%铜矿石;所述的釉材粉碎细度应达到400目以上;所述的坯型表面釉材的厚度为2‑3毫米;所述的烘干是将施釉完成后的坯型放置于室内,在60°C的温度下进行烘干10个小时以上;具有能够保证釉层与坯型的良好结合,烧制后能够实现本工艺品色泽丰满,更好体现本工艺品设计特点的特点。

1044

1044

0

0

一种硫酸法生产钛白粉工艺,包括:钛铁矿粉碎、酸解、熟化、沉降、水解、洗涤过滤、漂洗漂白、盐处理和煅烧制粉,其特征在于:所述酸解步骤通过下列步骤实现:步骤一:粉碎,步骤二:输料,步骤三:加酸,步骤四:搅拌,步骤五:投料,步骤六:搅拌,步骤七:加入反应引发液,步骤八:加热,步骤九:除泡,步骤十:废气处理,步骤十一:排气。通过实施本发明,可大大降低生产钛白粉时由于酸解环节带来的冒锅,炸锅等生产危险,为安全生产提供了保障,进而在保障了安全的前提下不会影响酸解效率,减少了酸解所产生废气对环境带来的污染,本发明具有相当高的推广价值。

1295

1295

0

0

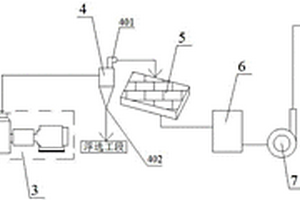

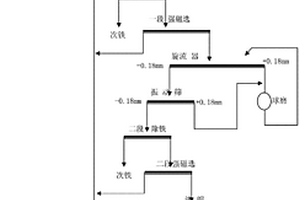

本发明涉及一种钙化焙烧提取五氧化二矾工艺。矿土和氧化钙按比例混合后粉碎,挤压成砖块,码放在窑车上,进入燃煤气隧道窑中在一定温度下焙烧,焙烧后的砖块用球磨机粉碎,粉料进入大搅拌罐用低浓度硫酸溶液搅拌浸出,浆料用压滤机压滤、洗涤分离,滤液输送至离子交换柱交换富集,钒液净化除杂后,制得偏钒酸铵,再用电热灼烧炉热解制得五氧化二钒。本发明采用钙化隧道窑煤气焙烧技术,生产设备投资小,工艺条件控制方便准确,生产运行成本低,产品提取率高:平均在75%左右,产品纯度可一次性达到99%以上。废气达标排放、废水循环利用不外排、废渣综合利用制成砖,实现清洁环保生产目的。

1022

1022

0

0

本发明涉及一种尖晶石质高强度石油支撑剂及其生产方法。支撑剂原料为:铝矾土生料63-70%、镁橄榄石5-10%、白云石2.5-6%、硼酸0.5-3%、锰矿石粉3-7%、镁尖晶石13-20%。制成时将各原料分别磨成细粉,过320目筛;混合均匀后加入旋转制粒机同时加雾化水气,将混合料制成圆粒,过18-30目筛后得到半成品;烘干至含水率6%以下;送入回转窑中烧制,控制窑头温度1285-1400℃,窑尾温度280-325℃,烧制6-8h出窑。本发明原料在高温下形成大量镁铝尖晶石相,从而起到骨架支撑作用;得到的产品致密性好、抗破碎能力强;产品在52MPa、69MPa、86MPa下的破碎率分别低于3.5%、7.5%、10.5%,强度高于其它同类产品,性能优良;同时生产工艺优化,成本低,易于推广实施。

北方有色为您提供最新的河南有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日