全部

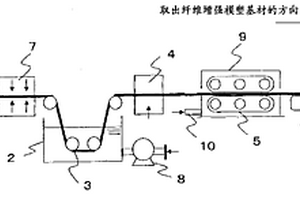

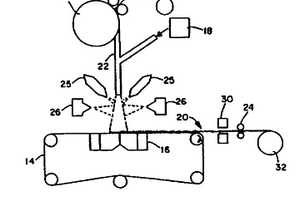

本发明涉及一种包含连续的增强纤维束(A)、包含至少50重量%环状聚芳硫醚且重均分子量低于10,000的聚芳硫醚预聚物(B)或重均分子量为10,000或更高并且分散程度为2.5或更低的聚芳硫醚(B’)以及热塑性树脂(C)的模塑材料;用包含聚芳硫醚预聚物(B)的树脂组合物浸渍增强纤维得到的预浸料;一种生产纤维增强模塑基材的方法,该方法包括连续进料连续的增强纤维束的步骤(I),将环状聚芳硫醚与增强纤维束结合的步骤(II),加热步骤(II)中得到的复合材料以使环状聚芳硫醚进行开环聚合以转化为聚芳硫醚的步骤(III),和冷却步骤(III)中得到的复合材料并且将复合材料取出的步骤(IV)。

1186

1186

0

0

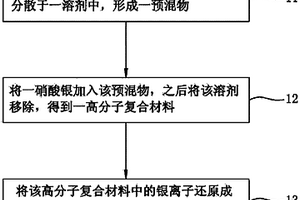

本发明提供一种抗菌复合材料、抗菌复合材料的制备方法及抗菌液,抗菌复合材料的制备方法包含将一高分子聚合物与有机改质无机粘土分散于一溶剂中,形成一预混物,接着将一硝酸银加入该预混物中分散,令银离子分散于该有机改质无机粘土的层间,且该硝酸银与该高分子聚合物的重复单元的摩尔比值介于0.05~0.3之间,得到一高分子复合材料,再将该高分子复合材料浸入一还原液中,令该高分子复合材料的银离子还原成银原子,即可完成该抗菌复合材料的制备。由该制备方法制得的抗菌复合材料及含有该抗菌复合材料的抗菌液具有持久的抗菌效果。

1393

1393

0

0

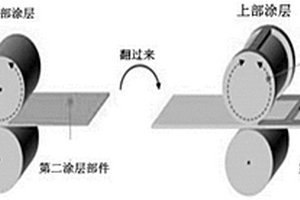

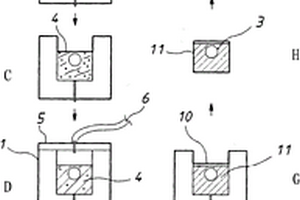

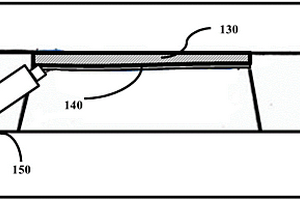

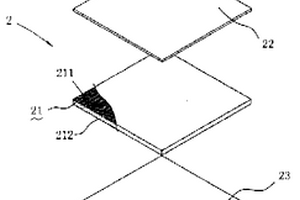

本发明涉及复合材料的模压成型方法,是防止复合材料的纵剖面向外露出的模压成型方法。为此,本发明的由上部金属部件、树脂部件和下部金属部件构成的复合材料模压加工方法包括:上端面上粘贴第一涂层薄膜,下端面上粘贴第二涂层薄膜的下部金属部件的制造步骤;按上部金属部件、第一热熔部件、树脂部件、第二热熔部件和下部金属部件顺序制造复合材料的步骤;将从所述复合材料的边缘向内侧引入一定距离的部位利用第一切割机切削至所述下部金属部件上端的步骤;将位于切削部位外侧的上部金属部件、第一热熔部件、树脂部件、第二热熔部件清除的步骤;将所述下部金属部件利用折边模具弯曲180度而防止上部金属部件和树脂部件在侧面向外露出的步骤。

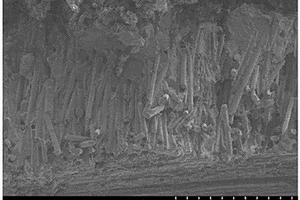

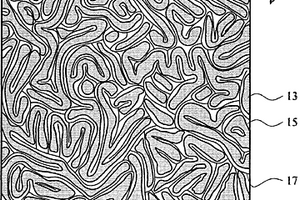

本披露总体上涉及用于复合材料的系统和方法,该复合材料包括短纤维膜及其他复合材料。在某些方面,提供包含多个对齐的纤维的复合材料。该纤维可以是基本上对齐的,并且可以以相对高的密度存在于该复合材料内。例如,该复合材料可以包括嵌入热塑性基材内的基本上对齐的碳纤维。在一些方面,该复合材料可以通过以下方式制备:通过例如使用含有纤维的、能够中和在该纤维之间典型地出现的静电相互作用的水性液体来中和该纤维之间的静电相互作用来分散该纤维。该液体可以施加于基材,并且该纤维可以使用比如剪切流和/或磁性等技术来对齐。其他方面总体上涉及使用此类复合材料的方法,包含此类复合材料的套件等。

759

759

0

0

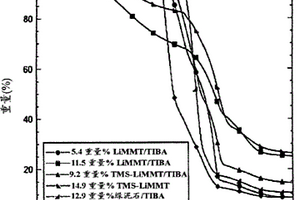

一种通过烯烃聚合形成可用作阻燃剂的聚烯烃/粘土复合材料的方法,其中至少一种填料与前或后过渡金属第一催化剂组分组合,该第一催化剂组分在与经处理的填料接触时对于烯烃聚合变成活性的。(A)在不存在烷基铝第二催化剂组分或者(B)当第一催化剂组分为前过渡金属催化物时在烷基铝第二催化剂存在下,使烯烃与活性催化剂-填料组合接触,从而形成包含所述填料的片状物的粘土-聚烯烃复合材料。该填料优选为粘土,例如蒙脱土和绿泥石。该第一催化剂组分优选为非茂金属催化剂。还可将预定量的一种或多种烯烃聚合物与母料共混以获得具有期望负载量的复合材料。

1124

1124

0

0

本发明提供一高导热复合材料,包括:第一复合材料,是玻璃纤维分布于聚苯硫醚(PPS)、丙烯腈-丁二烯-苯乙烯(ABS)共聚物、聚对苯二甲酸丁二酯(PBT)、聚己内酰胺(Nylon 6)、聚己二酰己二胺(Nylon 66)、或聚丙烯(PP)中;以及第二复合材料,是碳材分布于聚对苯二甲酸乙二酯中,其中第一复合材料与第二复合材料为共连续且不兼容的两相型态。本发明还提供一种利用该复合材料的照明装置。

1088

1088

0

0

本发明涉及通过树脂灌注法形成的树脂/填料复合材料。某些实施方式涉及可用于制造模制复合材料制品的方法和系统。示例性方法包括:a)用颗粒将模具填充至预定水平;b)将树脂组合物灌注到填充有颗粒的模具中以形成复合材料;c)在一个或多个以下阶段使模具振动一部分时间:在颗粒填充过程中,颗粒填充之后,树脂组合物灌注过程中,以及树脂组合物灌注之后;其中所述复合材料包括10wt%~50wt%的树脂组合物和50wt%~90wt%的颗粒;和d)使复合材料固化形成模制复合材料制品。

883

883

0

0

公开了一种高芯吸的液体吸收剂复合材料,适于 包括个人卫生产品在内的许多用途,也公开了该吸收 剂复合材料的制备方法。吸收剂复合材料由约5- 20%可湿性细纤维、约3-30%木浆纤维、约50- 90%超吸收剂和约0-10%粘合剂的相对均匀的混 合物制成,所有百分数均以干重计算,该混合物被压 制成密度约0.1-0.5克/立方厘米、1小时垂直芯吸 高度至少约10厘米的复合材料。制备方法包括形 成50-90%可湿性细纤维和10-50%木浆纤维的 片材,然后将片材在空气气流中纤维化成为许多单个 的纤维,再混入超吸收剂并沉积在成型表面上形成复 合材料,然后压制到所需的密度。

986

986

0

0

本实用新型涉及复合材料板部件和复合材料板。复合材料板部件包括方形本体,所述复合材料板部件在其方形本体的第一端面具有凸形构型并且在其方形本体的与所述第一端面相对的第二端面上具有凹形构型,其中,所述凸形构型与所述凹形构型形状配合。此外,本实用新型所涉及的复合材料板至少包括第一复合材料板部件和第二复合材料板部件,第一复合材料板部件和第二复合材料板部件为前述的复合材料板部件,并且第一复合材料板部件的凸形构型与所述第二复合材料板部件的凹形构型接合。此外,依据本实用新型的复合材料板部件和复合材料板还能够包括被构造为用于与所述第一复合材料板部件的凹形构型接合的L型构件以及用于增加所述复合材料板的厚度的垫片。

786

786

0

0

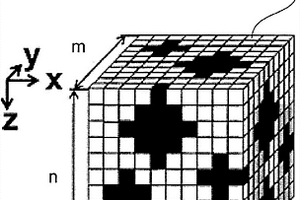

本发明提供一种测量粉体分散复合材料中的粉体的相对介电常数的方法。将粉体分散复合材料假想为单胞结合体,该单胞结合体为将x轴方向、y轴方向、和z轴方向各自的长度为a的单位单胞在x轴方向、y轴方向、和z轴方向进行结合而得,且x轴方向的长度为l,y轴方向的长度为m,z轴方向的长度为n,单胞结合体的各单位单胞视作由单一成分构成,考虑粒径分布中的个数基准的50%粒径D50、最大径Dmax、最小径Dmin、和几何标准差σg以及粉体分散复合材料中的粉体的含有比例,设想向各单位单胞分配了粉体成分或介质成分而得的单胞结合体,根据表示上述单胞结合体的相对介电常数εTotal的式和粉体分散复合材料的相对介电常数的测量值,求得粉体分散复合材料中的粉体的相对介电常数。

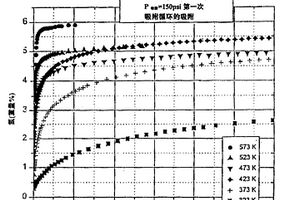

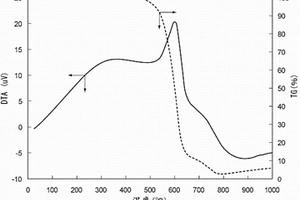

本发明涉及新型纳米复合材料的制备方法, 该复 合材料以镁和已知可吸氢的并在研磨过程中与镁或其氢化物 几乎不相混溶的其它化学元素或化合物例如钒、钛或铌为基。 该方法的特征在于包括 : 使已知可吸氢的镁或镁基化合物氢化, 以便获得相应的粉末形式的氢化物; 使所获得的氢化物粉末与 所述其它元素或化合物或该其它元素或化合物的氢化物混合 强力机械研磨所获得的混合物, 以便获得相应的氢化物形式的 纳米复合材料, 并如需要, 使获得的该纳米复合材料脱氢。本发 明还涉及所获得的以镁为基的纳米复合材料, 它的优点是成本 低, 并且因其在Mg和所述其它元素或化合物之间形成了优异 的协同作用的极细显微结构(这是因为它的界面本性和其组分 的空间分布)而具有高效的储氢性能。

758

758

0

0

本发明涉及无机颗粒/聚合物复合材料,该复合材料各组份之间有化学键接。在某些具体实施方式中,该复合材料组合物包含一种可以与无机颗粒化学键接的具侧基团聚合物。而且,该复合材料可包括化学键接的无机颗粒及有序共聚物。由该复合材料可形成各种电器件、光器件及电-光器件。

1197

1197

0

0

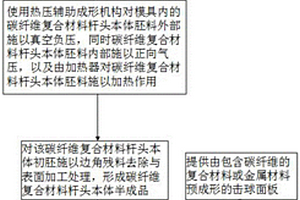

一种复合材料高尔夫球杆头及其制造方法,其以碳纤维预浸材或包含碳纤维的复合材料预浸材叠层通过模塑、正向气压与真空负压分别作用于碳纤维预浸材或包含碳纤维的复合材料预浸材叠层的内部与外部,以及加热作用而一体成形为包含杆柄部与前端开口部的中空状碳纤维复合材料杆头本体,另外将包含碳纤维的复合材料或金属材料成形的击球面板胶合固接于该碳纤维复合材料杆头本体的前端开口部,能减轻高尔夫球杆头的杆头本体的重量、易于因应不同高尔夫球杆头的击球距离或打感而调整改变重心与转动惯量,提高设计自由度、以及球杆头的刚性设计多元化等,且易于控制击球面板的甜密点位置,使球杆头能达到较佳的击球性能。

1043

1043

0

0

提供一种纳米复合材料,纳米复合材料电解质膜和采用它的燃料电池,该纳米复合材料包括:磺化聚砜和分散于该磺化聚砜中的未改性粘土,该未改性粘土具有层状结构,且该未改性粘土嵌有磺化聚砜,或者层状结构的各层被剥离。在所述纳米复合材料中,纳米级的具有层状结构的未改性粘土分散在具有优异的离子导电性的磺化聚砜中。因而,该纳米复合材料具有优异的离子导电性和力学性能。利用该纳米复合材料形成的纳米复合材料电解质膜,具有改进的抑制极性有机燃料如甲醇渗透的能力和合适的离子导电性。另外,具有所述纳米复合材料电解质膜的燃料电池能有效地阻止用作燃料的甲醇的渗透,从而提供改进的工作效率和延长的使用寿命。

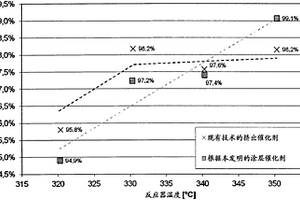

本发明涉及用于制备复合材料的方法以及复合材料本身。所述复合材料包含铋-钼-镍混合氧化物或铋-钼-钴混合氧化物和作为造孔剂的特定SiO2。本发明还涉及根据本发明的复合材料用于制备载体涂料悬浮液的用途,以及使用根据本发明的复合材料制备壳催化剂的方法。本发明还涉及在载体上具有催化活性壳的壳催化剂,所述催化活性壳包括根据本发明的复合材料。根据本发明的壳催化剂用于由烯烃制备α,β-不饱和醛。

907

907

0

0

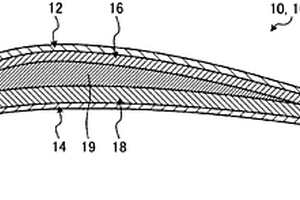

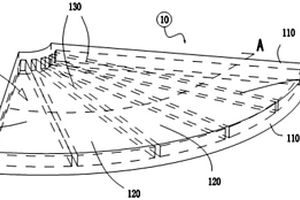

本发明提供能够充分确保轮廓度及厚度的精度且能够减少制造成本的复合材料叶片及复合材料叶片的制造方法。复合材料叶片(10)将增强纤维中含浸有树脂的复合材料层层叠而形成。复合材料叶片(10)在厚壁部分(10b)沿连结复合材料叶片(10)的背侧和腹侧的方向即叶片厚度方向(T)包含从表面到规定深度的表层区域(12、14)和从表面起沿叶片厚度方向比规定深度深的深层区域(16、18)。表层区域(12、14)中的复合材料层的每一层的厚度的中位值比深层区域(16、18)中的复合材料层的每一层的厚度的中位值薄。或表层区域(12、14)中的复合材料层的每一层的厚度的平均值比深层区域(16、18)中的复合材料层的每一层的厚度的平均值薄。

1002

1002

0

0

一种制品,包括(1)一种复合材料,该复合材料包括含纤维状或粒状增强材料的聚氨酯基体,该聚氨酯基体在增强材料周围通过形成聚氨酯的组分在低于增强材料熔点的温度下反应在现场形成;和(2)与复合材料的至少一个表面粘合的聚合物薄膜,该薄膜通过与聚氨酯基体粘附粘合于复合材料上,所述聚氨酯基体在基体现场形成时出现或被增强。

734

734

0

0

本发明涉及一种包含可拉伸的吸收性复合材料(30)的制品,所述吸收性复合材料含一定量的超吸收颗粒(32),所述颗粒有效地包容在弹性聚合物纤维基质(34)中。在特别的方面,所述复合材料制品可含占复合材料总重量的至少约60%重量的超吸收颗粒和不超过约40%重量的弹性聚合物纤维。在其他方面,所述复合材料制品可具有高拉伸性。在另外的方面,所述复合材料制品可具有低抖出量。特定的构造可具有例如至少约30%的拉伸值。在另外的方面,可包括抖出量不超过约2%的构造。在其他方面,本发明可提供不超过约1.2%的抖出量。在另外的方面,所述吸收性复合材料可含带处理材料涂层的超吸收颗粒,其中所述处理材料是可热加工的。在另外的方面,可含水溶性的处理材料。

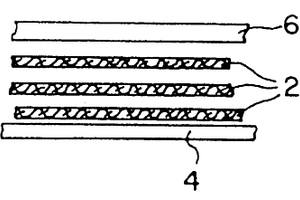

本发明涉及一种呈板材或带材形式的三子层的复合材料,其具有在复合材料(1、100、200)上形成中间子层的第一核心层(2),第一核心层具有第一钢材料(3、103、203),复合材料还具有第二包覆层(4),第二包覆层具有与第一钢材料(3、103、203)不同的第二钢材料(6、106、206),并且复合材料还具有第三包覆层(5),第三包覆层具有与第一钢材料(3、103、203)不同的第三钢材料(7、107、207),其中,第二和第三包覆层(5)以轧制包覆方式设置在核心层(2)的相互对置的侧(21、22)上,并且构成复合材料(1、100、200)上的两个靠外的子层,其中,在复合材料(1、100、200)的厚度(d)保持不变的情况下,核心层(2)的第一钢材料(3、103、203)的核心层厚度(k)在复合材料(1、100、200)的宽度(8)上变化。为了实现出色的机械特性而建议的是,核心层(2)的第一钢材料(3、103、203)在复合材料(1、100、200)的整个宽度(8)上连贯地延伸并且是能模压淬火的,其中,包覆层(4、5)的第二和/或第三钢材料(6、7、106、107、206、207)在包覆层厚度(p)方面反向地跟随核心层厚度(l)的变化,并且第二和/或第三钢材料(6、7、106、107、206、207)具有相比第一钢材料(3、103、203)更小的碳含量。

1184

1184

0

0

本发明涉及一种热塑性复合材料制件及其制备方法。本发明所提供的热塑性复合材料制件,包括一基体区和一功能区,所述基体区包括一复合材料基材和一涂层,所述涂层覆在所述复合材料基材的一个表面,所述涂层和所述功能区由包括下列组分的涂料组合物反应得到:一种或多种多异氰酸酯,和一种或多种H‑活性多官能化合物,其中,所述H‑活性多官能化合物优选一种或多种多元醇。根据本发明所提供的制备热塑性复合材料制件的方法,工艺简单、效率高、成品率高、对环境友好,所制得的热塑性复合材料制件尤其是电子产品外壳可以具有良好的电信号传输性能或者结构部件。

1093

1093

0

0

本发明提供一种可以容易地将聚合物接枝于碳材料的碳材料-聚合物复合材料的制造方法及碳材料-聚合物复合材料。还提供一种碳材料-聚合物复合材料的制造方法及通过所述制造方法得到的源自聚合物A的单体及/或聚合物接枝于碳材料的碳材料-聚合物复合材料,所述碳材料-聚合物复合材料的制造方法具备如下工序:准备含有碳材料和共聚体A的混合物的工序,所述共聚体A为选择将碳材料与聚合环状二硫醚化合物进行聚合而得到的聚合物及环状二硫醚化合物和含有自由基聚合性官能团的单体进行聚合而得到的聚合物中的至少1种;加热工序,将所述聚合物A的分解开始温度设为D℃时,将所述混合物加热至(D-75)℃以上的温度。

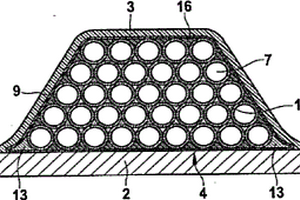

本发明公开了用于制备纤维复合材料部件(1)、尤其是航空航天用纤维复合材料部件(1)的方法和模塑芯,所述方法包括下列方法步骤:形成包含预定数量的中空体(7)的模塑芯(4),所述中空体(7)用于限定模塑芯(4)的外部几何形状,中空体(7)被设计成它们在模塑芯(4)的纵向上延伸并且在至少在它们的横向上可弹性膨胀,并且被彼此固定,形成的模塑芯(4)具有用于使其外表面的轮廓平滑的挠性外层(16)以及围绕模塑芯(4)的芯套管(9),用于使模塑芯(4)与纤维复合材料部件(1)隔离;至少在已经形成的模塑芯(4)上的适当位置上,放置至少一个纤维半成品(3),以使待制备的纤维复合材料部件(1)的至少一个模塑部分(14)造型;以及对所述至少一个模塑部分(14)施加热和/或压力,以产生纤维复合材料部件(1)。

820

820

0

0

一种成型复合材料制品的方法及该复合材料,制 造过程包含:准备基材、热压成型复合材料、裁切成预定尺寸、 以及冷压成型制品,该热压成型复合材料的过程是在基布层的 两基面上别铺设由热塑性聚氨基甲酸酯弹性体(TPU)所构成的 薄膜层,然后在薄膜层中的其中之一上覆盖接合层,再以120~ 180℃的温度及2~10kg/cm2的压 力热压60~250秒后,可以形成一个复合材料,前述复合材料 经由裁切,以及100~130℃及2~ 10kg/cm2压力冷压60~180秒 后,就可以成型该复合材料制品。上述方法不仅可快速成型具 有光滑表面的复合材料制品,也可以提高复合材料的接合强 度。

本发明的目的在于提供在提高对接合界面的完好性的可靠性的同时维持母材和复合材料的性能(耐腐蚀性和机械特性)的耐海水腐蚀性优良的不锈钢复合钢的复合材料和使用该复合材料的不锈钢复合钢及其制造方法。一种不锈钢复合钢板的复合材料和使用该复合材料的不锈钢复合钢板,所述不锈钢复合钢板的复合材料的特征在于,正火处理后的不锈钢复合钢板的复合材料以质量%计含有C:0.03%以下、Si:1.5%以下、Mn:2.0%以下、P:0.04%以下、S:0.03%以下、Ni:22.0~25.0%、Cr:21.0~25.0%、Mo:2.0~5.0%、N:0.15~0.25%且余量由Fe和不可避免的杂质构成,ASTM中规定的临界点蚀温度(CPT)为45℃以上,且NORSOK?STANDARD中规定的腐蚀试验所引起的所述复合材料的焊接部的腐蚀量为1.0g/m2以下。

本发明的课题在于提供双组分型环氧树脂组合物以及使用了该双组分型环氧树脂组合物的纤维强化复合材料,所述双组分型环氧树脂组合物在混合调制后环氧树脂组合物的低温(40℃)下的粘度稳定性优异,向强化纤维注入时保持低粘度且含浸性优异,此外含浸后树脂粘度适度地上升,从而可以控制树脂流动,使例如成型体的飞边减少,并且成型时以短时间固化,可以提供固化物的透明性高,成型体品质优异的纤维强化复合材料。本发明的纤维强化复合材料用双组分型环氧树脂组合物是包含以下成分[A]~成分[C],成分[C]的含量相对于成分[A]100质量份为6~25质量份的纤维强化复合材料用双组分型环氧树脂组合物,本发明的纤维强化复合材料是使上述纤维强化复合材料用双组分型环氧树脂组合物与强化纤维组合,固化而成的纤维强化复合材料。[A]:环氧树脂[B]:酸酐[C]:季铵盐或卤化季或咪唑盐。

1105

1105

0

0

本实用新型属于纤维复合材料加工制造技术领域,具体涉及一种多核芯纤维复合材料内正交结构件。其包括壳体,壳体包括若干个结构面板和设置在结构面板之间的至少两个核芯室,每两个相邻的核芯室之间设置有核芯室墙体,核芯室墙体垂直于结构面板;壳体和核芯室墙体的材质均为碳纤维材料或玻璃纤维材料;核芯室内设置有由泡沫塑料构成的核芯;结构面板、核芯室、核芯室墙体和核芯通过纤维材料和泡沫塑料热成型工艺一体成型。本实用新型提供的多核芯纤维复合材料内正交结构件,具有强度高、重量轻、稳定性好以及适用性强等技术效果。

本发明提供一种不含卤素系阻燃剂的阻燃树脂复合材料;其阻燃性与PVC绝缘电线的阻燃性相当;其能够形成这样的覆盖层,该覆盖层具有优异的机械性能、耐热性、耐热变形性等性能;并且其能够满足热卷绕试验的要求。本发明还提供一种电线和电缆,其具有通过使用阻燃复合材料形成的覆盖层。该复合材料是一种无卤阻燃树脂复合材料,其含有相对于100质量份的树脂成分为5至70质量份的氮系阻燃剂。100质量份的所述树脂成分包含:20至50质量份的聚酰胺树脂、聚酯树脂、或它们的混合物;20至50质量份的聚苯醚系树脂;以及30至60质量份的苯乙烯系弹性体。

1026

1026

0

0

本发明揭示一种防火复合材料,其组成成分包括具有反应性官能基的有机高分子、共聚物或低聚物以及无机粉体材料,且无机粉体材料系均匀地分散于有机成分中。其中,无机粉体材料本身也具有反应性官能基,或经由表面处理、改质后具备表面官能基,能够与有机成分的反应性官能基产生反应而形成有机/无机复合材料。此复合材料以火焰燃烧时,有机成分会形成焦碳层,而无机粉体材料会将燃烧的热量以辐射的方式放出。本发明更包括上述复合材料于防火板材的应用。

856

856

0

0

本发明公开了无催化剂分离的制备碱金属硅酸盐-多异氰酸酯复合材料的方法。该方法包括将催化剂和多异氰酸酯共混以形成第一组分,以及将碱金属硅酸盐和水共混以形成第二组分。然后将第一和第二组分一起混合,形成反应混合物,再反应,形成硬化复合材料。反应在没有过度发泡、高放热或恶臭气味释放的情况下进行。还公开了根据以上方法制备的硅酸钠-多异氰酸酯复合材料,以及在采矿、挖隧道和相关工程建设项目中使用碱金属硅酸盐-多异氰酸酯复合材料来加固和密封各种类型的地层的方法。

693

693

0

0

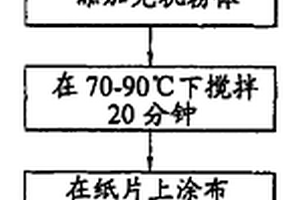

本发明涉及以下几种类型的复合材料膜:1.如下 方法制得的复合材料或复合材料膜,即添加溶于溶剂,如 DMSO中的金属盐,如ZrOCl2, 到一种或多种聚合物于有机溶剂中或含水体系中形成的溶液 中,以及后续的在基体中析出沉淀过程而制得复合材料膜,然 后再通过在酸或盐溶液,如磷酸中的后处理过程而制得。2.如 下方法制得的复合材料或复合材料膜,即用合适的盐的阳离 子,例如ZrO2 +在成型的聚合物膜中进行后续的离子交换过 程——且在进行离子交换前其中的聚合物膜适当时还可用有 机溶剂或有机溶剂与水的混合物进行膨胀——以及通过在酸 或盐溶液中,如磷酸中进行后处理而在膜中发生后续的难溶性 盐,如Zr3 (PO4) 4的析出沉淀而制得膜。3.如下方法制得的复合 材料或复合材料膜,即通过添加纳米级的 Zr3 (PO4) 4粉末到聚合物溶液中去而制得。4.本发明所涉 及的如1和/或2和/或3制得的复合材料或复合材料膜,其中 还可在聚合物形态或膜形态内再混入杂多酸。此外,本发明还 涉及了制备本发明聚合物和膜的方法。

中冶有色为您提供最新的其他有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日