全部

790

790

0

0

本发明涉及一种活性白云石砂的制备方法。其技术方案是:将天然白云石矿球磨至粒度≤3mm,得到球磨白云石料;将所述球磨白云石料置于马弗炉中,在800~810℃条件下煅烧0.5~1小时,得到煅烧白云石料;按所述煅烧白云石料∶氢氟酸溶液的质量比为100∶(5.0~6.0),向所述煅烧白云石料中加入所述氢氟酸溶液,搅拌5~8分钟,得到前驱体料;将所述前驱体料置于马弗炉中,于1000~1100℃条件下煅烧0.5~1小时,随炉冷却,即得活性白云石砂。本发明具有工艺简单和制备成本低的特点;所制备的活性白云石砂纯度高、活性高和晶粒尺寸小。

917

917

0

0

本发明涉及一种活性镁砂的制备方法。其技术方案是:将天然菱镁矿球磨至粒度≤0.1mm,得到球磨料;将所述球磨料置于马弗炉中,在800~850℃条件下煅烧30~40分钟,得到煅烧料;向所述煅烧料中加入占所述煅烧料45~50wt%的水,混合5~8分钟,得到混合料;向所述混合料中加入占所述混合料3~4wt%的氢氟酸溶液,混合8~10分钟,室温条件下存放3~5小时,得到前驱体料;将所述前驱体料加入马弗炉中,于1260~1300℃条件下煅烧20~30分钟,随炉冷却,即得活性镁砂。本发明工艺简单,所制备的活性镁砂纯度高、反应活性好和烧结性能优良。

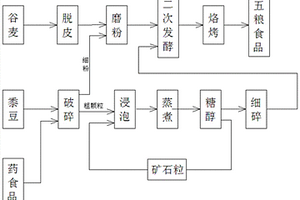

一种低成本制造无团聚亚微米α-Al2O3粉及微晶刚玉瓷球的方法, 采用无团聚亚微米α-Al2O3粉85~97wt%, 熔剂粉3~15wt%配比, 球磨3~5小时, 经喷雾机干燥造粒, 轴向加压或冷等静压成型, 1400~1580℃保温1~3小时烧成。用该方法具有使用市售原料低成本制得无团聚亚微米α-Al2O3粉、用成本低廉的天然矿物制备熔剂粉、采用低温快烧制得性能优良的微晶刚玉瓷球的特征。

本发明公开了一种采用二氧化锰为氧化剂及反应原料,利用球磨机械化学处置有毒有机污染物固废同时制备三氧化二锰的方法,属于废弃物治理和新材料制备技术领域。该方法在常温常压下,将有机固体废弃物与二氧化锰混合置于行星式球磨反应器内,利用机械力效应强化二氧化锰与有机污染物的氧化反应,一方面实现有机污染物的快速降解和深度矿化,另一方面实现二氧化锰的还原,其还原产物三氧化二锰能够活化过一硫酸盐,将其转化为硫酸根自由基,进而处理水中的有毒有机污染物。本发明具有以下优点:有毒有机污染物固废的处置过程简单,反应条件温和,氧化矿化彻底;同时处置反应所利用的氧化剂经反应后可制备一种活化过一硫酸盐的催化剂三氧化二锰。

862

862

0

0

本发明公开了以废混凝土为原料湿磨工艺制备再生混凝土的方法,废弃混凝土块置于破碎机中破碎成粗骨料、细骨料;向10?15份细骨料中加0.5?1份助磨剂、15?20份矿物掺合料、水,球磨成颗粒直径为1?30μm的浆料;浆料加40?45份粗骨料,10?13份水泥、20?25份河砂、0.5?1份减水剂、0.1?0.3份缓凝剂,搅拌,水化硬化成再生混凝土。本发明以废弃混凝土为原料,对细骨料进行湿磨改性,产生微集料效应。充分激发磷渣潜在活性。细集料的细度会更小,再加粗骨料、砂和水泥的拌合即得,本发明能耗低,实现了废弃混凝土的高效再生利用,利废率达60%以上。所制备的混凝土,可广泛应用于工民用建筑。

1141

1141

0

0

本发明公开了一种红外节能涂料用高辐射率粉体及其制备方法,它以钛铁矿粉末、Fe2O3粉末、TiO2粉末、Cr2O3粉末、Co2O3粉末和CeO2粉末为原料,进行混料后置入石墨反应器并放入大电流脉冲反应合成装置中,以25~400℃/min的升温速率加热到950~1250℃,保温5~30min,自然冷却后得到合成粉体;最后进行球磨,得高辐射率粉体。与现有技术相比,本发明所述高红外辐射粉体的红外发射率高、质量稳定、使用温度高、寿命长,且涉及的合成周期短、能耗低、生产成本低,具有显著的节能效果。

1099

1099

0

0

一种高渗透率高过滤精度莫来石晶须陶瓷过滤膜及其制备方法,包括碳化硅陶瓷支撑体层和涂覆在支撑体层表面的莫来石晶须分离膜层,所述支撑体层由包括重量百分数为80~90%碳化硅及10~20%结合剂的原料、重量为原料的20~30%的造孔剂和重量为原料的2~10%的矿化剂制备而成,所述分离膜层由包括重量百分数为30~50%硅源、50~70%铝源和添加量为铝源和硅源质量之和的0.1~1%的分散剂、60~150%的溶剂、0.1~10%的催化剂制备而成,所述结合剂为重量百分比为星子高岭土62~78%和α‑Al2O3 22~38%球磨混合制得。本发明的陶瓷过滤膜的渗透率高、过滤速度快,过滤精度高。

971

971

0

0

本发明涉及干法制备片状重质碳酸钙粉体的方法,以伟晶方解石矿为原料,按照下列步骤进行制备:①将原料粉碎至5MM~10MM,②干法研磨:将粉碎后的原料用卧式球磨机进行研磨,研磨介质为氧化锆棒,棒直径30MM~50MM、棒长60MM~100MM,研磨时间为40分钟~60分钟;得到片状重质碳酸钙粉体。本发明制备的片状重质碳酸钙粉体,粒径小于8ΜM的含量为92%~96%,片状重质碳酸钙粉体的径厚比大于4∶1。本发明采用干法制备片状重质碳酸钙粉体,无需干燥即可获得片状重质碳酸钙干粉,生产成本更低。

768

768

0

0

本发明公开了一种利用钢渣生产胶凝材料的生产方法及胶凝材料,按质量比计将20份-70份的复合钢渣粉、25份-40份的细集料和0.2份-1.85份的激发剂进行混磨处理25min-90min,再进行混合、搅拌均匀,即得胶凝材料,其中,所述胶凝材料的细度标准为比表面积为450m2/kg~600m2/kg,所述的复合钢渣粉按质量比包括10%~40%钢渣尾渣粉、10%~40%钢渣球磨水洗尾泥粉和20%~60%矿渣粉;所述激发剂按质量比包括0%~33%烧明矾石、0%~33%泡花碱、0%~33%硅酸盐水泥和0%~33%氢氧化钙。

917

917

0

0

本发明涉及一种用于锂离子电池正极材料焙烧的匣钵及其制备方法。其技术方案是:按SiO2含量为45~54wt%、Al2O3含量为32~40wt%和MgO含量为10~15wt%,将菱镁矿、高岭土和石英砂混合,得混合料;再外加所述混合料40~50wt%的氧化锆溶胶,球磨3~5h,喷雾造粒,得到粉体。以55~70wt%的六铝酸钙骨料和30~45wt%的所述粉体为原料,外加所述原料5~7wt%的结合剂,混合均匀,成型,制得匣钵基体,干燥,于1370~1400℃条件下保温8~10h,制得用于锂离子电池正极材料焙烧的匣钵。本发明生产成本低和节能环保,所制得的用于锂离子电池正极材料焙烧的匣钵抗侵蚀性能优异和使用寿命长。

825

825

0

0

本发明涉及一种添加于包晶钢保护渣的玻璃熟料,按重量百分比计,包括如下组分:金铜尾矿78.00~86.00Wt%、SiO25.00~10.00Wt%、CaF25.00~9.00Wt%、BaO?1.00~2.00Wt%、Co2O30.50~1.50Wt%、MnO20~0.2Wt%、Ni2O30~0.1Wt%。应用时,以重量百分比满足100Wt%计,将包晶钢保护渣40.00-60.00Wt%、本发明所制备的玻璃熟料30.00-50.00Wt%和碳粉3.00-12.00Wt%球磨混合均匀,即得到性能优良的复合包晶钢保护渣。该复合包晶钢保护渣具有成玻快、析晶率高、颜色为深黑色、热流密度低、使用时放出气体少、渣膜均匀等优点,可以显著减少包晶钢铸坯纵裂。

907

907

0

0

本发明公开一种防辐射抗冲击混凝土的制备方法,技术方案步骤包括:将100‑200份重晶石按0.6‑1.2的水料比加上2‑4g减水剂放入行星球磨机中进行湿法研磨至中值粒径为396nm,得到浆料A;将150‑220份褐铁矿按1‑2的水料比加上1‑3g减水剂放入行星球磨机中进行湿法研磨至中值粒径为2.56μm,得到浆料B,取0‑10份浆料A、5‑20份浆料B、40‑70份水泥、0‑10份硅灰、5‑20份矿粉、10‑30份树脂、3‑5份固化剂、0.1‑2份减水剂、1‑2份钢纤维、0.01份消泡剂等材料混合搅拌,使用自制集料以胶砂比为1:1用砂浆搅拌机制得一种防辐射抗冲击混凝土。本发明制备的混凝土具有工作性能优异,抵抗冲击力优良,辐射屏蔽性良好,坍落度跟扩展度良好的优点。除此之外,还解决了传统的防辐射混凝土易离析现象,施工性能不良等问题。

本发明涉及一种以钛铁渣为主料的六铝酸钙‑尖晶石多孔陶瓷及其制备方法。其技术方案是:按活性氧化铝微粉∶天然菱镁矿的质量比为1∶(1~1.05)配料,于球磨机中球磨至粒度小于100μm,即得球磨粉料;按所述球磨粉料∶钛铁渣细粉的质量比为1∶(5~6)配料,置于球磨机中,外加所述球磨粉料与所述钛铁渣细粉之和的8~12wt%的聚乙二醇溶液,湿磨,再于110~200℃条件下干燥12~24小时,机压成型;然后将成型后的坯体置于马弗炉中,在空气气氛和1650~1750℃条件下保温3~5小时,冷却,制得以钛铁渣为主料的六铝酸钙‑尖晶石多孔陶瓷。本发明工艺简单、生产成本低和环境友好;所制备的六铝酸钙‑尖晶石多孔陶瓷具有使用稳定性好和材料强度高的特点。

791

791

0

0

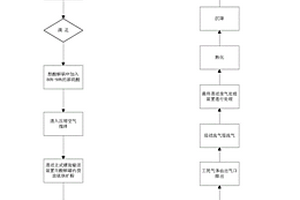

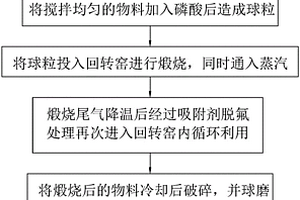

本发明专利涉及一种含钒石煤水蒸汽炭化预处理制备V2O5的方法。其技术方案是:先将含钒石煤原料用球磨机粉碎至100~200目,将所述矿粉与浓硫酸按质量比1:(0.2~0.4)搅拌均匀,再在上述混合物中加入8~15%的0.5~5g/L引发剂溶液,搅拌20~30?min。搅拌后的湿砂状混合物,用传输带装入料斗车中,然后推入水蒸汽炭化室中在150~250℃进行炭化。炭化渣以固液比为1:(1~2),进行二段法浸取钒,滤液为蓝色的溶液,然后按照常规湿法冶金制备V2O5的方法,便可以得到99.5%以上的五氧化二钒产品。本发明无矿石焙烧过程、不产生废气,工艺简单、易大规模化生产,钒的浸出率能大大提高。

1021

1021

0

0

本发明专利涉及一种高钙型含钒石煤炭化工艺浸出钒的方法。其技术方案是:(1)将高钙型含钒石煤和煤矸石用球磨机粉碎至150~325目;(2)将高钙型含钒石煤原矿粉与煤矸石粉进行搅拌混合,然后加入浓硫酸和引发剂溶液;(3)将湿砂状混合物置于炭化室中,在150~250℃条件下炭化24~36?h得炭化渣;(4)将炭化渣以1.0~2.0?L/Kg固液比,进行二段法浸取钒;(5)将浸出液调节pH?1.5~3.0后,用双氧水将低价钒氧化成V(V),然后进行树脂吸附、强碱洗脱、氯化铵沉钒、500℃焙烧等步骤制备出高纯V2O5。本发明无矿石焙烧过程、不产生废气,工艺简单、易大规模化生产,钒的浸出率能大大提高。

926

926

0

0

本发明涉及一种高性能镁橄榄石耐火原料及其制备方法。其技术方案是:将65~85wt%的菱镁矿细粉和15~35wt%的硅质原料细粉混合,再外加1~10wt%的结合剂,球磨1~3小时,制得球磨料;然后向球磨料中加入占球磨料3~10wt%的水,搅拌,压制成坯体,干燥,在1200~1400℃条件下煅烧,制得煅烧料。将煅烧料粉磨至粒度小于0.045mm,再外加煅烧料0.2~2wt%的添加剂和1~10wt%的结合剂,球磨制得二次球磨料;向二次球磨料中加入3~10wt%的水,搅拌,压制成坯体,干燥,在1450~1650℃条件下二次煅烧,制得高性能镁橄榄石耐火原料。本发明原料来源广泛、生产成本低和易于烧结,所制备的高性能镁橄榄石耐火原料体积密度大、气孔率低和高温性质稳定。

1113

1113

0

0

本发明涉及一种高硅含钒石煤水蒸汽炭化预处理制备V2O5的方法。其技术方案是:先将高硅含钒石煤用球磨机粉碎至100~200目,将所述矿粉与浓硫酸按质量比1:(0.2~0.4)搅拌混合,再在上述混合物中加入8~15%的引发剂溶液,搅拌20~30 min。将搅拌后的湿砂状混合物装入料斗车中,推入水蒸汽炭化室中,在150~250℃进行炭化。炭化渣以固液比为1.0~2.0L/Kg,进行二段法浸取钒,滤液为蓝色的溶液,然后按照常规湿法冶金制备V2O5的方法,得到99.5%以上的五氧化二钒产品。本发明无需对矿石进行焙烧、不产生有毒有害废气。整个工艺能耗低、钒的浸出率高,是一种清洁环保型制备V2O5的方法。

1004

1004

0

0

本发明涉及一种机械法制备方镁石-碳化硅-碳复合粉体的方法。其技术方案是:先将50~80wt%的菱镁矿粉、5~25wt%的单质硅粉和10~40wt%的石墨放入球磨机中,球磨机中的碾磨介质为碳化钨球;然后在氩气气氛保护或真空条件下混磨2~20小时,即得方镁石-碳化硅-碳复合粉体。其中:菱镁矿的粒径为50~100μm,菱镁矿中的MgO含量≥40wt%;单质硅粉的粒径为50~100μm,单质硅粉中的Si含量≥95wt%;石墨的粒径为50~200μm,石墨中的C含量≥88wt%。本发明制备工艺简单,所制备的方镁石-碳化硅-碳复合粉体的粒度为5nm~80?m,该复合粉体的物相分布均匀,抗熔体侵蚀、抗渗透性能和抗热震性能优良,能提升高温材料的服役性能。

1175

1175

0

0

本发明涉及一种活化蛇纹石及其制备方法,所述活化蛇纹石由以下方法制备得到:将蛇纹石置于行星式球磨机中进行充分球磨得到。本发明以蛇纹石矿物为原料,来源广泛,如石棉尾矿、金属矿中的蛇纹石脉石等,成本低廉,所得活化蛇纹石对铜、镍等重金属离子均有很好的固化效果,固化率高(固化率达99.46%),可应用于含重金属离子的废水废液的处理等领域,具有替代氢氧化镁作水处理剂的优势,具有较好的经济价值。

785

785

0

0

本发明涉及一种轻质闭孔陶瓷保温板的制备方法,其为:将磷尾矿、淤泥、长石、页岩、高岭土、黄砂、发泡剂计量后,加水,在轻型球磨机中球磨12~18h;将球磨得到的浆料在鼓风干燥箱中干燥,制得粒径≤0.074mm粉体;加入于粉体质量4~7%的水炼泥得到生料,再将生料置于模具中压制成型;成型后的坯体在鼓风干燥箱中干燥或自然干燥,放入窑炉中烧成,烧成过程采用从室温匀速升温的方式进行,再将烧成后的产品进行加工、堆放。本发明对于磷尾矿的高效利用、减少工业固体废弃物对环境的污染,从而改善自然环境、利用廉价原料和降低生产成本具有重要的意义;同时生产的轻质闭孔陶瓷保温板具有较高的气孔率和强度、烧结温度较低的优势。

756

756

0

0

本发明涉及一种绿色超高性能混凝土的制备方法,解决了现有超高性能混凝土工艺复杂、成本高、废渣利用率低的问题。技术方案包括以下步骤:1)将粉煤灰与水混合搅拌均匀后送入立式球磨机进行湿法研磨至粒径为400‑800nm,得到的粉煤灰浆料;2)将高炉矿渣、水、分散剂送入行星式球磨机进行研磨至2.2~2.8μm,得到矿渣浆料;3)将尾矿先破碎,再送入干磨机中研磨至平均粒径为0.5‑5mm,得到尾矿细骨料;4)将步骤1)得到粉煤灰浆料、步骤2)得到的矿渣浆料、步骤3)得到的尾矿细骨料、水泥和硅灰均匀混合搅拌,持续搅拌下依次加入聚羧酸减水剂、钢纤维搅拌成型得到绿色超高性能混凝土。本发明方法工艺简单、能耗低、生产成本低、对环境友好、废渣利用率高。

763

763

0

0

本发明涉及一种以“磷固废”为原料制备的轻质砌块及其方法解决了现有轻质砌块制备存在的工艺复杂、能耗高、生产周期长、生产成本低、利废率低的问题。技术方案中以磷尾矿55-65份、电石渣10-15份、硅铝质活性矿物掺合料10-20份、磷石膏2-3份、水泥6-8份、外加剂3-5份为原料经破碎、湿式球磨、搅拌成型,然后发气、修坯、蒸压得到轻质砌块。本发明施工简单,利废率高,能有效激发磷尾矿潜在活性,无需对原料进行预烘干,节能降耗,对环境友好、生产成本低、原料易得、成本低、性能优异、利废率高。

812

812

0

0

本发明公开了一种改善铁水脱硫渣流动性能的铁水脱硫渣稀渣剂,由以下重量百分比的原料组成:萤石粉45~55%,锂辉石矿粉22~28%,工业纯碱15-20%,硼砂3~5%和氧化铁皮粉2~4%。其中,萤石粉中CaF2的含量≥85%,粒度≤0.178mm;锂辉石矿粉是由天然矿细磨制成,粒度≤0.150mm,其主要化学成分的重量百分比含量为:Li2O,0.8~1.5%;SiO2,71~76%;Al2O3,18~20%。氧化铁皮粉为轧钢氧化铁皮球磨制成,粒度≤0.178mm。工业纯碱中Na2CO3的含量≥98%。硼砂中Na2B4O7·10H2O的含量≥95%。本发明以萤石粉、锂辉石矿粉、工业纯碱为主要原材料,能有效改善铁水脱硫渣流动性能,适合于渣量大、碱度高、粘度大、熔点高的脱硫渣的助熔,原材料成本低。

843

843

0

0

本发明提供一种红褐色抹面砂浆的制备方法,包括如下步骤:步骤1、将赤铁尾矿置于球磨机中进行球磨,得到赤铁尾矿颗粒,选取粒径在0.15‑1.16mm进行配制级配砂得到级配赤铁尾矿砂,粒径小于0.15mm的颗粒用作湿磨原料;步骤2、将粒径低于0.15mm的赤铁尾矿颗粒进行湿磨,得到粒径为0.5‑0.1μm的赤铁尾矿浆料即红褐色染料;步骤3、取步骤2所得红褐色染料0‑10份,白水泥15‑30份,矿粉10‑20份,步骤1中级配赤铁尾矿砂50‑70份,减水剂1‰‑5‰,混合上述材料,制备得到红褐色抹面砂浆。本发明利用赤铁矿固废作为砂浆原料,为砂浆增色的同时,提高了该砂浆的力学性能,降低了环境污染和成本。

1034

1034

0

0

本发明公开了一种水泥基钢渣耐磨材料,解决了现有掺有钢渣的胶结材与水泥掺混易发生体积膨胀,影响使用,且耐磨性能有待进一步提高的问题。水泥基钢渣耐磨材料由复合矿渣粉与颗粒钢渣组成,复合矿渣粉:颗粒钢渣的质量比为1:1~2,其中颗粒钢渣是湿式球磨钢渣磁选粒子钢后的尾泥,经流水冲刷泥浆后余下的尾渣,其粒径在3mm以下,其中0.6mm~2.36mm范围的颗粒占质量百分数98%以上;所述复合矿渣粉由磨细的质量百分比40~75%的高炉水淬矿渣、15~50%的硅酸盐水泥熟料、5~10%的石膏,以及0.5~5%的外加剂,复合矿渣粉比表面积大于400m2/kg。本发明成本低、耐磨性和强度高、抗渗透、耐久性好。

1061

1061

0

0

本发明涉及一种合成莫来石原料及其制备方法。其制备方法是:将天然铝土矿加入球磨机中,球磨至100μm以下;将球磨后的铝土矿粉末置于马弗炉中,在600~700℃条件下煅烧0.5~1小时;再向煅烧后的铝土矿粉末中加入占煅烧后的铝土矿粉末40~50wt%的水,湿磨至80μm以下;将湿磨后的铝土矿粉末在100~120℃温度下干燥12~24小时,在干燥后的铝土矿粉末中加入占干燥后的铝土矿粉末5~8wt%的硅微粉,混匀,采用半干法机压成型;然后再置于高温炉中升温至1600~1650℃,保温2~4小时,破碎,即得合成莫来石原料。本发明的制备工艺简单、生产成本低和对设备无特殊要求;所制备的合成莫来石原料具有莫来石转化率高、结晶好和烧结性能优良的特点。

956

956

0

0

本发明公开一种湿磨工艺制备高抗渗混凝土材料的方法,取10~30份粉煤灰、10~30份矿渣、0.5?0.8份助磨剂、20~40份水球磨得浆体一;取5~10份石英砂、5份水球磨得浆体二;取100份水泥、80~100份河砂、160~200份碎石、3~8份橡胶粉、0.5~1.0份减水剂、0.8?1.8份消泡剂、25~35份水和浆体一及浆体二搅拌均匀得高抗渗混凝土材料。本发明通过湿磨处理矿物掺合料和石英砂,基于紧密堆积理论确定粉磨粒径,充分发挥原料火山灰效应和微集料效应,结合改性橡胶粉在水泥混凝土中的嵌锁密实作用,制备出高抗渗混凝土,其致密性高,能耗低,生产成本低,可广泛应用于建筑地下室、屋面、外墙等。

959

959

0

0

本发明涉及一种类地聚合物水泥及其制备方法。其方案是按下述各组分制备:石煤提钒尾矿为62~73wt%、固体碱金属氢氧化物为5~10wt%、固体铝酸钠为7~11wt%、超细活性微硅粉为8~16wt%和偏高岭土为6~13wt%。制备步骤是:先向石煤提钒尾矿中加固体碱金属氢氧化物,搅拌,干法球磨和煅烧;再向其中加入固体铝酸钠、超细活性微硅粉和偏高岭土,搅拌,干法球磨后制得类地聚合物水泥成品;使用时向该水泥成品中加水,边搅拌边注浆,室温下形成硬化浆体。本发明具有操作简单、成本低和对容器及人体的化学腐蚀程度低的特点,所制备的类地聚合物水泥的硬化浆体抗压强度和抗折强度高,对硫酸盐浸蚀、水浸蚀、碱-集料反应抵抗力强,抗干缩性好。

980

980

0

0

本发明公开了一种氧还原催化剂的制备方法。它 是以氧化镧、氧化镨、氧化锶、氧化钙、二氧化锰、三氧化二 锰、三氧化二铁、四氧化三钴、氧化镍、氧化铬等原材料,在 空气或氧气氛中,通过摇摆振动球磨在室温下反应0.5~12小 时制备而成。样品为钙钛矿型,化学式为 ABO3或A1- xMxB1- yNyO3,以这些钙钛矿氧化物作催化剂制备的空 气电极在空气气氛中氧还原能力达到 290mAh/cm2,且在碱性介质中具 有良好的稳定性,是一种优良的氧还原催化剂。摇摆振动球磨 方法不需要复杂贵重设备,制备过程不需要加入任何溶液,也 不需要经过过滤、洗涤、干燥、高温烧结、粉碎等繁杂工艺即 可得到纳米级超细产物。该工艺节省能源,省时省力,简单可 靠,易于规模化生产。

844

844

0

0

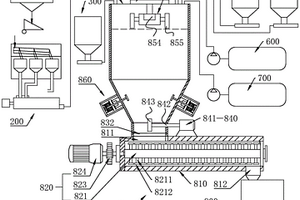

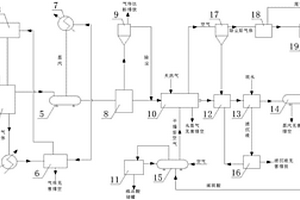

本发明涉及一种石英粉或长石粉的制备方法及其制备装置。一种石英粉或长石粉的制备方法,其特征是包括如下步骤:1)石英或长石经PE250×400颚式破碎机粗碎后,进入Φ3600石碾机细碎,2)细碎溢流进NZS-1浓密机浓缩至浓度50-60%后进Φ3600×3600球磨机湿磨,3)球磨机湿磨后的磨矿产物进入泵池调浆至浓度16-18%后由离心泵泵入Φ75水力旋流器分级,分级溢流进HRC-6高效浓缩机浓缩,4)浓缩后进入圆盘连续真空过滤机滤成滤饼,5)Φ75水力旋流器底流返回到球磨机前的NZS-1浓密机浓缩后再磨;生产的滤饼为150-250目的石英粉或长石粉。本发明形成一套完整可连续生产、磨矿效率高的石英或长石湿磨工艺流程及制备装置,其制备的石英粉或长石粉粒度细(为150~1250目)。

中冶有色为您提供最新的湖北武汉有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日