全部

1100

1100

0

0

本发明公开了一种中低压富氧直接浸出硫化锌矿中锌及其他有价金属的方法,采用一段高酸中低压富氧浸出和二段低酸还原浸出的工艺;本发明把加压富氧浸出和常压富氧浸出的技术优点进行融合、改良和创新,避免两者的缺点和局限性,达到优化、简化装置和工艺,大大节省投资、降低生产运行成本,达到安全生产和环境友好的目的。该方法不仅在硫化锌精矿直接浸出领域具有重要市场前景,而且对于含锌混合矿、锌浸出渣等的直接浸出领域也有重要意义。

1132

1132

0

0

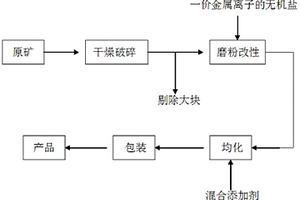

锌矿全湿法制取硫酸锌及活性氧化锌。本发明是一种以锌矿为原料,全湿法制取硫酸锌及活性氧化锌的化学冶金方法。本法以稀硫酸为浸出剂从锌矿石中浸出锌,漂白粉氧化,石灰乳调节pH值除铁、锰,絮凝剂吸附除硅、砷、铅,锌粉置换除铜、镍、镉等杂质,再以漂白粉二次氧化除尽微量铁及锰。净化液蒸发浓缩、冷却析晶制得成品硫酸锌;净化液碳化沉锌,焙烧活化制得成品氧化锌。伴生铅以精矿或铅盐形式回收;废液以硫酸铵锌复合化肥形式回收。

755

755

0

0

本发明公开了一种磷矿石脱镁抑制剂及其应用,本发明通过添加抑制剂罗望子胶,使其选择性地抑制白云石的浮选,扩大磷灰石与白云石可浮性差异,从而通过正浮选方法实现磷灰石与白云石的有效分选。本发明的抑制剂罗望子胶可以显著降低酸性条件下无机酸类抑制剂对浮选设备及矿浆管道的腐蚀维护费用,相较于现有正‑反浮选结合流程可大幅缩短工艺流程,减少设备及运营成本。罗望子胶还具有来源广泛、成本低、无毒、无污染、生物可降解的特点,采用该绿色高效抑制剂能仅通过正浮选流程实现高镁低品位磷矿石的脱镁处理,满足市场对磷精矿产品含镁量的要求。

854

854

0

0

本发明公开了一种利用铅锌尾矿、陶土、陶瓷碎片制备陶瓷材料的方法。所述的陶瓷材料主要采用铅锌矿企业废弃的铅锌尾矿、陶瓷厂废弃的陶瓷碎片、陶土为主要原材料,将经烘干后的铅锌尾矿、陶瓷碎片、陶土按一定比例混合均匀后,添加少量陶瓷添加剂,超细磨制备浆体,制备陶瓷胚体,烧结,得到陶瓷材料。本发明的原材料大部分来自于工业废渣,有利于工业固体废弃物资源的再生利用,并大大减少了其对环境的污染,同时本发明的生产工艺简单,产品质量高,可广泛应用于各种陶瓷工艺品,工业陶瓷,具有良好的经济效益和社会效益。

962

962

0

0

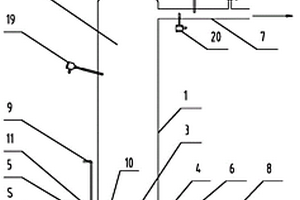

本实用新型涉及一种含铜、硫复杂氧化金银矿中高效回收有价成分系统,包括磨矿分级系统、铜、硫闭路混选循环系统、铜、硫闭路浮选系统和浸出系统;铜、硫闭路混选循环系统包括铜硫粗选系统、铜硫扫选一系统、铜硫扫选二系统、铜硫精选一系统、铜硫精选二系统、铜硫精选三系统;铜、硫闭路浮选系统包括铜粗选系统、铜扫选一系统、铜扫选二系统、铜精选一系统、铜精选二系统和铜精选三系统;浸出系统包括浸出一系统和浸出二系统;本实用新型针对含铜、硫复杂氧化金银矿,能够高效综合回收金、银、铜、硫,生产成本低且金银回收率高。

1157

1157

0

0

本发明涉及固体氧化物燃料电池阴极陶瓷材料领域,具体为一种A位高熵钙钛矿RCoO3阴极材料,其化学分子式为(La0.2Sr0.2Ba0.2Ca0.2Nd0.2)CoO3;本发明还公开了A位高熵钙钛矿RCoO3阴极材料的制备方法。本发明制备工艺简单可控,制得的A位高熵钙钛矿RCoO3阴极材料为单一固溶体,为多孔结构具有良好的离子、电子传输通道,满足阴极材料的离子、电子交换需求,具有良好的导电性能较好的满足固体氧化物燃料电池(SOFC)的使用需求。

921

921

0

0

本发明公开了一种钨锰铁矿石为主原料、不溶性钾矿、白云石、石灰石、蛇纹石、铁矿石为辅料,焦炭为燃料,采用化工工艺的高炉或电炉在1500℃‑1800℃高温下熔融交换重组还原法,生产出钨铁合金初级产品,一次性全部回收所有金属元素,综合回收率在98%以上,再通过电解提纯分离各金属产品,附产品是硅钙钾镁肥,用于农业生产。无固废外排,所有矿物质元素实现了综合利用,冶金工业选矿富集排一次尾,精矿砂冶炼排一次尾,本发明生产工艺,解决了冶金行业两次排废的环保难题,是冶金行业发展的新方向。

1121

1121

0

0

本发明公开了一种利用云南境内硅质砂岩矿料的活性陶配方及烧制方法,包括以下配料:黄砂岩的砂矿料和伴临的泥料、红砂岩的砂矿料和伴临的泥料、绿砂岩的砂矿料和伴临的泥料、紫砂岩的砂矿料和伴临的泥料、白砂岩的砂矿料和伴临的泥料。本发明具有离子转换功能,负氧离子放射量为900‑2600个/s.cm3,远红外波长6‑15um,发射率0.90,吸附白酒酿制过程中的甲醇和杂醇油减低酒的刺激,入口绵柔,陶硬度可以到达6硬度级,不易摔碎,每mg/m3甲醛去除率为61.3%;TOVC去除率为64.8%。

984

984

0

0

本发明提供了一种铝土矿制备金属铝及SiC的方法,属于真空冶炼领域。本发明的有益效果:与铝土矿先制备成氧化铝,再采用电解法电解氧化铝制备金属铝的工艺相比,本发明易分离铝土矿中的SiO2、铁氧化物等,解决了铝土矿先制备成氧化铝,再采用电解法电解氧化铝炼铝工艺中存在的电能消耗大,能量利用效率低,工序繁多,环境污染大,会产生全氟碳化物(PFCs)及赤泥等问题,得到的金属铝纯度较高,产生的铝的副产物少,生产成本降低。实施例的数据表明,本发明提供的制备方法得到的金属铝的纯度在95%以上,收率在94%以上。

1060

1060

0

0

本发明属于矿物加工工程技术领域,公开了一种微细粒高硅铁矿脱硅联产硅酸钾的方法,所述微细粒高硅铁矿脱硅联产硅酸钾的方法在加温加压条件下利用碱将高硅铁矿中的SiO2溶解脱出,获得高品位铁精矿和水溶性硅酸钾肥;通过控制碱矿比及矿浆浓度进行磨矿分级,控制温度150~300℃,压力0.5~3MPa浸出;碱矿比为质量比1:5~1:2;磨矿浓度为60~80%;磨矿分级产品细度为‑200目≥75%。本发明与公知的技术相比,利用碱(主要是氢氧化钾或以氢氧化钾为主配有适量的氢氧化钠)将高硅铁矿中的SiO2溶解脱出,获得高品位铁精矿和水溶性硅酸钾肥,实现了微细粒难选铁矿石的高值高效综合利用,本发明具有铁回收高、工艺流程简单、清洁生产、无尾排放等特点。

1108

1108

0

0

本发明提供一种高效除去红土镍矿浸出液中铁的方法,经硫酸浸出后,用双氧水处理浸出液,使浸出液中的Fe2+氧化为Fe3+,再在浸出液中加入双飞粉浆料进行沉铁,固液分离后,得到渣料和除铁后的浸出液,从而完成红土镍矿浸出液的高效除铁。本发明除铁时间短,能耗低,不会生成胶体物质,过滤速度快,镍损失率低,不污染环境,投资省,操作简单,生产成本低,还能除去大部分硅、铝离子,得到的氢氧化镍中间产品,经常规萃取、除杂、净化、电积后,即获得高纯度电积镍,实现了低成本开发红土镍矿的目的。

798

798

0

0

本发明涉及一种铁尾矿胶结充填方法,属采矿工程技术领域。其特征在于在铁尾矿浆中先掺加相当于尾矿干基重量0.5~3%的固化剂后,自然沉降浓缩,底流浓浆直接泵送到充填区进一步泌水固化作为底层,待底层固化后,继续采用上述浓浆与相当于尾矿干基重量的4~12%固化剂强制搅拌混合,再度泵送到底层上作为面层。底层与面层共同组成充填体。与现有技术相比,本发明充分利用了尾矿作为胶结充填材料,成本低,固化效果好,是一种铁尾矿胶结充填的新方法,既部分解决了尾矿的出路问题,也为矿山充填作业找到了一种价廉物美的建筑材料。

887

887

0

0

本发明公开了一种硫化锌精矿短流程直接浸出制备金属锌的方法。本发明提供的硫化锌精矿短流程直接浸出制备金属锌的方法,通过采用二次复式浸出方法,并控制硫化锌精矿原料粒度、氧化剂及催化剂高锰酸钾含量、氧气压力、浸出温度、浸出压力、浸出时间及电解废液酸浓度,在浸出锌的同时,铁被氧化并形成Fe(OH)3胶体沉入底部沉积在浸出渣中,使得第一次浸出后得到的上清液中含铁量低于1.5g/L,上清液可直接进行净化处理,省去传统流程中的除铁工序,缩短工艺流程及设备,使得工艺简单、操作简便、节能降耗,并提高了锌的浸出率及回收率,提高锌精矿资源利用率,节约资源,降低锌冶炼成本。本发明工艺的锌的浸出率大于97%,锌的回收率可达95.5%以上。

740

740

0

0

本发明涉及一种铁尾矿浆浓缩和干堆方法,属安全技术领域。其特征在于在低浓度尾矿浆中掺加0.5~3.0%(相对于尾矿干基的重量%)的复合外加剂后,进行浓缩、压滤和干堆。与现有技术相比,本发明显著提高了低浓度铁尾矿浆的浓缩和压滤效率,改善了水质,提高了尾矿堆存过程中的安全性,是一种铁尾矿干堆新方法。

753

753

0

0

本发明是一种硫酸渣氯化离析综合回收有价金属选矿方法。将硫酸渣破碎制备成粒度为-100目矿样,与1%~10%的还原剂焦炭、3%~10%的氯化钙混匀制成为球团矿;将球团矿置入焙烧炉中进行氯化离析焙烧,焙烧温度900~1150℃,焙烧时间45~120min;经焙烧炉氯化离析的产物进行水淬,将水淬后的产物浮选药得到铜精矿;浮选尾矿通过磁选得到铁精矿;焙烧炉所产生的尾气固气分离,固体为锡精矿。本发明的硫酸渣氯化离析综合回收有价金属选矿方法,解决了硫酸渣大量堆放所带来的环境问题,同时回收渣中的有价元素铁生产出合格的铁精矿粉,同时对伴生有价金属铜、锡、银、锑等实现较好的综合回收。

1146

1146

0

0

本发明涉及一种钒钛磁铁矿的还原方法,涉及钒钛磁铁矿技术领域。通过将钒钛磁铁矿和还原剂、添加剂、粘结剂混合均匀,再经造球后进行氧化焙烧,将钒钛磁铁矿中低价态的不可溶于水的钒化合物氧化,变成高价态的易溶于水的钒酸盐(钒酸钠),焙烧渣经过水浸得到含钒溶液,再经过提钒和煅烧等步骤,可获得V2O5成品,将水浸后的球团经过处理后重新放入还原设备中,通过直接还原‑电炉熔分。分离出铁水和钛渣,从而实现了铁、钛、钒三种有价金属的回收和利用。

1072

1072

0

0

本发明公开了一种从硅锰合金冶炼水淬渣中综合回收铁锰矿物的方法,属矿物加工和二次资源综合利用领域,本发明采用“粗粒跳汰重选‑细粒溜槽预富集‑粗粒再磨‑细粒梯级场强磁选”的重磁联合工艺,有效回收了水淬中单质铁、锰铁合金及铁、锰金属氧化矿物,本发明针对水淬渣中Fe、Mn等金属元素的赋存特点,产出粗粒铁精矿主要为粒度较粗的单质Fe及锰铁合金、弱磁精矿主要为粒度较细的单质Fe及锰铁合金和强磁精矿主要为FeO、MnO等弱磁性的氧化矿物三个产品,与公开的回收技术仅回收粗粒单质铁及锰铁合金相比,增加了细粒单质铁、细粒锰铁合金及弱磁性氧化铁锰矿物的回收,工艺合理,流程简单,铁锰矿物回收利用率高,易于实施。

736

736

0

0

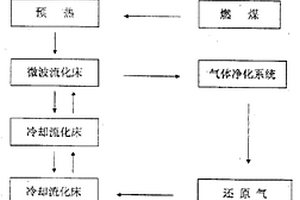

本发明涉及一种微波辐射钒钛铁精矿制取天然微合金铁粉的方法,利用微波辐射加热含有复合添加剂的钒钛铁精矿球团,该复合添加剂为占钒钛铁精矿重量10-20%的焦碳、0-5%硫酸钠、0-5%铁粉,控制球团干燥温度130-150℃、时间30-40min,内配占钒钛铁精矿重量的20%-50%的还原剂焦碳,在微波炉内还原,还原温度1100-1300℃,时间60-120min,经破碎后再用氢气还原,氢气用量5-7L/min,还原温度750-850℃、还原时间120-240min,制得粒度小于180um的微合金铁粉。产品铁粉纯度高,成分中还含有微量的钒、钛、铬、钴和镍等多种有益元素,且呈固溶状态均匀分布。

770

770

0

0

本发明涉及一种磷矿浆催化氧化脱除低浓度二 氧化硫的方法,利用磷矿浆中含有丰富的过渡金属离子—二价 铁离子和三价铁离子的催化作用,以磷矿浆作为脱硫吸收剂和 硫酸尾气中自身的氧气,催化氧化磷化工厂中二氧化硫体积百 分含量≤3%的硫酸尾气,使硫酸尾气中二氧化硫浓度降至≤ 300mg/m3,同时吸收了二氧化硫 的磷矿浆中磷酸浓度上升至≥3%,失效后的磷矿浆可返回湿 法磷酸车间使用。针对不易处理的低浓度 SO2尾气,采用催化氧化—吸收 同步进行,充分利用了硫酸尾气中自身的氧,在不需鼓氧的条 件下,可达标排放,减轻大气环境负担,回收了硫资源,采用 磷矿浆作为脱硫吸收剂,价廉易得。

951

951

0

0

本发明公开一种低品位多金属复杂黄铜矿中铜锌提取及铅铁分离方法,涉及冶金工程技术领域。本发明的低品位多金属复杂黄铜矿中铜锌提取及铅铁分离方法,通过在氧气气氛下水热体系中转化低品位多金属复杂黄铜矿中硫化物中硫为硫酸,低品位多金属复杂黄铜矿中硫化物中的铜、锌转变为硫酸锌、硫酸铜进入溶液,硫化物中的铅和铁转变为硫酸铅和赤铁矿进而入浸出渣,实现无酸条件下高效浸出铜和锌、分离铅和铁的目的。本发明的技术方案简单,试剂消耗少,能耗低,不产生温室气体,生产成本低,契合清洁高效、低碳环保的时代发展主题。

1030

1030

0

0

本发明属于选矿领域,具体涉及一种硫化铜铅锌矿处理方法,针对待浮选分离的硫化铜铅锌矿,通过磨矿系统,所得矿浆引入浮选机中进行铜铅混合浮选,一次粗选和两次扫选,获得铜铅混合粗精矿和扫选二尾矿;矿浆引入浮选机进行硫化锌浮选,进行一次粗选、三次精选和两次扫选,铜铅粗精矿浆引入浮选机进行铜铅混合精选,共进行三次混合精选;矿浆送入铜铅分离浮选机进行分离,在此过程中,进行一次粗选,三次精选,两次扫选,最终获得硫化铜精矿和硫化铅精矿。本发明提供一种能有效提高金属回收率、降低生产成本、提高对不同性质矿石的适应性、降低环境污染的硫化铜铅锌矿处理方法。

941

941

0

0

本发明涉及一种高钙镁钛精矿制取初级富钛料的方法,将品位45.00~50.00%的钛精矿磨细至粒度小于0.074mm的占60~80重量%,加入钛精矿重量的8~20%水、3~5%的粘结剂硅酸钠、10~20%焦碳、1~5%添加剂硫酸钠、1~3%添加剂铁粉、3~5%添加剂氯化钾,制成直径为10~15mm复合球团,再经微波干燥,微波加热还原,选矿分离,制取品位达60%~70%的初级富钛料。由于钛精矿属于强吸波体,微波加热升温速度快,有利于提高生产效率,采用复合添加剂,还原温度降低80℃~120℃、初级富钛料钙镁等杂质酸溶性好,初级富钛料品位高。

1035

1035

0

0

本发明公开了一种从失效铝基催化剂中回收铂族金属联产三氧化二铝精矿的方法,将失效铝基催化剂与木炭、四氧化三铁混匀并进行机械活化预处理后用,添加粘结剂和水制成球团,而后采用碳热还原、磨矿磁选、重选、压滤等一系列处理,获得铂族金属精矿和三氧化二铝精矿。副产物水合氧化铁经磁化焙烧后得到四氧化三铁,返回机械活化工序作为捕集剂使用;残余锈蚀液返回锈蚀工序循环使用。采用该方法铂族金属回收率大于99.0%,铂族金属富集比大于250倍,获得的铝精矿中三氧化二铝含量大于95%,铝收率大于92%。该方法实现了锈蚀液和捕集剂循环再利用,联产三氧化二铝精矿,无废渣废水排放,具有铂族金属收率高、富集比大、绿色环保、资源利用率高等优点。

721

721

0

0

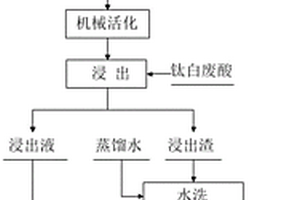

本发明涉及一种复杂铜铅锌银混合精矿有价金属分离方法,属于金属分离回收技术领域。本发明方法包括热活化、氧化浸出、铜、铅、银和锌的分离以及置换铜与沉锌四大步骤,本发明方法实用性广,适用于各种多金属混合精矿的分离;本发明工艺的实现,使得这种多金属矿只需混合选,不需分选,这样使得矿山企业不需要分选设备和分选场地等,降低了投资约30%和降低生产成本20%,降低了矿产资源的浪费,选矿回收率提高25%以上,周期缩短了三分之一,人员减少了三分之一,电耗减少了三分之一。同时,本发明较之目前国内外的工艺具有投资小,生产周期短,有价金属回收率高,易于推广应用。

753

753

0

0

本发明公开了一种低成本高回收率的铜矿脱碳方法,包括A:破碎、B:前期处理、C:铜矿初选、D:铜矿精选、E:扫选共五个步骤。本发明的方法利用先破碎后循环处理的方法,一是使矿石中的大部分碳质脱除出来,同时只损失少量铜矿物,保证了较高的回收率;二是通过两次粗选能尽可能保证了精矿的回收率,一次精选保证了精矿的品位。三是通过本流程所得精矿碳质含量较低,为后续处理工艺提供了方便。为大规模开发利用我国储量较大的高碳铜矿石提供技术上的解决方案,奠定基础。

736

736

0

0

本发明公开了一种难处理复杂多金属矿的回收工艺,属于选矿技术领域。该工艺以难处理复杂多金属矿为原料,采用矿物细磨、高温氧压浸出、萃取回收铜锌、硫脲浸出回收金银、选矿分离铅铁硫等工艺来提取金、银、铜、锌、硫、铅精矿、铁渣等产品,实现多金属金矿的综合回收。主要技术要点是对难处理复杂多金属矿细磨后进行高温氧压浸出,用萃取-电积技术回收浸出液中的铜和锌,萃余余液返回氧压浸出;氧压浸出渣通过硫脲浸出-还原工艺提取金和银;硫脲浸出渣通过选矿工艺分别得到硫、铅精矿和铁渣。本发明综合回收金、银、铜、锌等,具有有价金属回收率高、能耗少、成本低、溶液闭路循环等特点,适宜工业化生产。

914

914

0

0

本发明是一种混合铜矿中钙镁碳酸盐反浮选产物的综合利用方法,针对从混合铜矿中反浮选钙镁碳酸盐得到的含铜产物,进行压制成球、回转窑煅烧、磨矿、氨浸回收其中的铜获得铜精矿,浸出渣作为水泥的替代品,用于井下采空区的充填配料。该方法有效回收了通过浮选、酸浸、氨浸都无法回收的结合铜资源,同时使钙镁碳酸盐、硅酸盐、硅铝酸盐转化为就地使用的水泥替代品,既实现了资源综合利用,又降低了采空区充填成本,经济效益显著。

923

923

0

0

本发明涉及一种利用钛磁铁矿制备化学链制氢的氧载体的方法,属于氢能制备技术领域。首先将钛磁铁矿研磨至粒度小于200目的钛磁铁矿;向得到的钛磁铁矿加入盐酸溶液浸渍,然后超声得到浆体;向浆体中加入硝酸铝溶液,超声处理得到混合溶液,然后加入NaOH溶液至混合溶液pH为9.0并继续搅拌,最后沉降过夜;将调质改性、沉降过夜后的溶液液固分离得到固体物,固体物干燥后在温度为600~900℃煅烧2~5小时,制备得到钛磁铁矿基氧载体。本方法利用廉价原料,投入少,工艺简单,所获得的钛磁铁矿基氧载体参与化学链制氢的活性高,且稳定性强。

本发明涉及一种采用溢流细度升值一降一升无等降旋流器条形机组集成系统提高磨矿效率与分级效率的方法,属于中低品位胶磷矿两段两闭路磨矿分级、浮选生产磷精矿理论技术和各种矿物加工、选矿技术领域。本发明是采用一段Φ660mm的四支(2备2)无等降旋流器条形机组集成和二段Φ500mm)六(4备2)的等降旋流器条形机组集成。

本发明公开了一种使用高铁低品位铝土矿制备高强度石油压裂支撑剂的方法。以高铁低品位铝土矿作为原料,包括如下步骤:将高铁低品位铝土矿粉碎磨矿后,首先采取浮选的方法和反浮选手段脱出脉石矿物来提高该铝土矿铝硅比提高该铝土矿中的铝硅比;其次采用上述工艺得到的产品投入气氛炉内进行焙烧;焙烧后的物料进行磁选;经磁选脱铁后的物料与各种辅料按照一定比例混合,放入气流粉碎机内进行进一步的混合与粉碎,而后进入包衣机内进行造粒处理;得到合适粒度的生坯;生坯进入回转窑内进行烧结,便可得到高强度的石油压裂支撑剂产品。该方法可以将高铁低品位铝土矿得以利用,增加企业经济效益,延长企业服务年限。

中冶有色为您提供最新的云南昆明有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日