全部

1202

1202

0

0

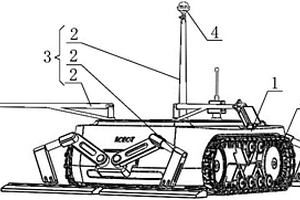

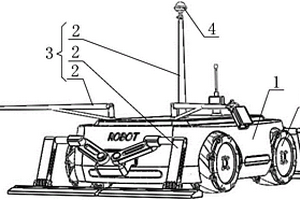

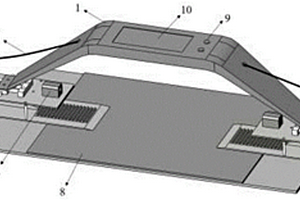

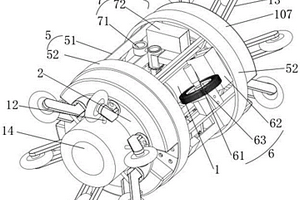

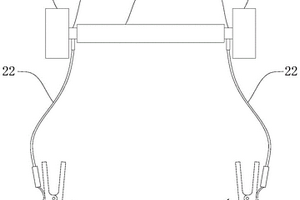

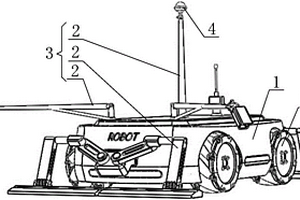

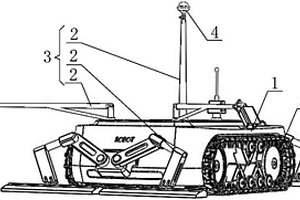

本发明公开了一种履带式道面自主检测智能装置,包括履带式车体,履带式车体上设有控制系统、无损检测系统和操作机构,操作机构安装在履带式车体上,无损检测系统和操作机构相连,控制系统和操作机构电连接,控制系统和无损检测系统电连接;无损检测系统包括电阻率仪,操作机构包括伸缩机构,电阻率仪和所述伸缩机构相连。采用本发明的履带式道面自主检测智能装置能够实现智能化检测,由于无需人工驾驶,提高了检测安全性和检测数据的准确性;集成多种无损检测传感器于一体,可一次性实现路面(包括内部)状况的全面评估,检测效率大幅提升,也减少了对道路通行性的影响。

1089

1089

0

0

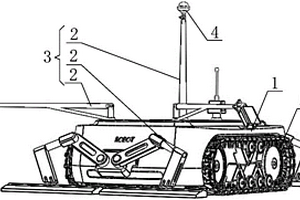

本实用新型公开了一种履带式道面自主检测机器人,包括履带式车体和远程监控辅助系统,履带式车体和远程监控辅助系统之间通过无线通讯方式传输信息,履带式车体上设有控制系统、无损检测系统和操作机构,操作机构安装在履带式车体上,无损检测系统和操作机构相连,控制系统和操作机构电连接,控制系统和无损检测系统电连接;无损检测系统包括电阻率仪,操作机构包括伸缩机构,电阻率仪和所述伸缩机构相连。采用本实用新型的机器人能够实现智能化检测,由于无需人工驾驶,提高了检测安全性和检测数据的准确性;集成多种无损检测传感器于一体,可一次性实现路面及其内部状况的全面评估,检测效率大幅提升,也减少了对道路通行性的影响。

1088

1088

0

0

本发明公开了一种道面自主检测智能装置,包括车体,车体上设有控制系统、无损检测系统和操作机构,操作机构安装在车体上,无损检测系统和操作机构相连,控制系统和操作机构电连接,控制系统和无损检测系统电连接;无损检测系统包括电阻率仪,操作机构包括伸缩机构,电阻率仪和所述伸缩机构相连。采用本发明的道面自主检测智能装置能够实现智能化检测,由于无需人工驾驶,提高了检测安全性和检测数据的准确性;集成多种无损检测传感器于一体,可一次性实现路面(包括内部)状况的全面评估,检测效率大幅提升,也减少了对道路通行性的影响。

1199

1199

0

0

本实用新型涉及工程无损检测技术领域,公开了一种适用于落球检测技术测定路基弹性模量的试验装置,主要由碰撞装置、信号拾取采集装置构成;碰撞装置包括下部球冠)、提升把手和配重块,配重块与球冠体固定连接或一体成型组成落球,提升把手与配重块或与球冠体连接;所述信号拾取装置为加抗强冲击速度传感器,安装在球冠下部球内。本实用新型结构简单、根据检测对象的不同可选取不同厚度的配重块,对整个落球体的质量进行调整,通过自动或手动的方式将球体提升至一定高度使球体自由下落;球冠下部球为球面结构,球冠下部球下落时可以保证球面结构始终朝下,不会发生倾斜。

869

869

0

0

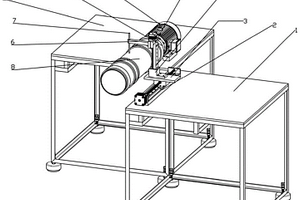

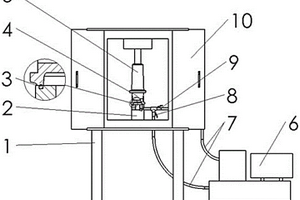

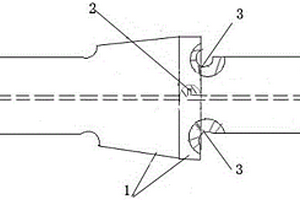

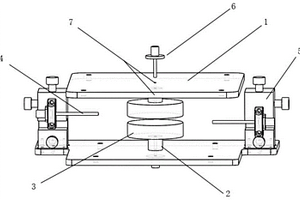

本发明涉及一种基于磁场梯度测量的钢管漏磁检测信号动态补偿平台,属于无损检测领域,解决了当前阶梯轴测量自动化程度及测量精度低的问题。本发明的基于磁场梯度测量的钢管漏磁检测信号动态补偿平台包括支撑平台、三爪卡盘、三相异步电机、支撑底座、横向控制机构、检测探头和检测控制装置。探头为磁阻探头,可以测量背景磁场大小,获取阶梯轴表面参数,补偿检测信号;控制端通过分析背景磁场确定探头与轴体之间距离,向检测控制机构传输反馈信号,控制探头运动,实现对阶梯轴的动态跟踪。本发明打破了传统测量方法流程繁复、误差大、无法实现自动化测量的限制,优化了阶梯轴检测装置性能,有效提高了轴类零件检测精度和检测效率。

912

912

0

0

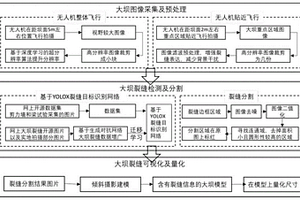

本发明公开了一种基于无人机巡检的结合深度学习的大坝裂缝检测方法,包括如下过程:通过无人机采集大坝表面图像,相邻两张图像有设定重叠比例的重叠区,采用远处拍摄和近处拍摄两种采集方式完成大坝整体的图像采集;对采集图像进行预处理;将完成图像预处理的图像和原始图像放入构建的大坝裂缝识别模型中进行训练,实现识别结果融合;基于图像灰度阈值分割裂缝像素,根据连通域分析,完成裂缝分割;步骤五,在原图像完成裂缝分割处理后利用倾斜摄影进行三维重建,得到带有裂缝信息的大坝三维模型。通过本发明,可以实现对结构裂缝进行快速巡检和三维量化的无损检测,具有较大的工程应用价值。

977

977

0

0

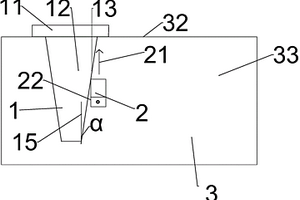

本发明单斜探头声束轴线水平偏离角检具及其检测方法,涉及无损探伤,所要解决的技术问题是:提供一种能快速检测单斜探头声束轴线水平偏离角是否合格的检具。技术方案是:单斜探头声束轴线水平偏离角检具,包括连接在一起的找正板和检尺,找正板上设有找正面,检尺为平板与找正面成90°布置,检尺上设有至少一条测量边,找正面的垂线与测量边成一定角度的夹角α。有益效果是:使用本检具可以快速的检验探头的发射声束轴线水平偏离角与某一角度定值之间的大小关系,从而快速判断该探头是否合格,整个过程直观,简单,判断清楚能够大大提高品管检测速度。

1251

1251

0

0

本发明公开了液压加载试验机的材料水平断裂检测方法,包括材料水平断裂检测方法与材料断裂检测算法。本发明还公开了一种液压加载试验机的材料水平断裂安全处理控制方法,包括材料断裂安全处理措施与安全处理控制方法。通过本发明,解决了材料试验机试验中材料断裂后对材料进行二次加载造成损伤、以及材料二次加载过程造成爆炸事故、过程不可控等问题,满足实验室或者工业科研生产对材料负荷强度测量、特别是危险材料的负荷强度安全、可控、材料无损伤测量需求。本发明实现了含能材料负荷强度测量功能,满足了含能材料负荷强度测量过程中安全、可控、对材料无二次损伤要求。

789

789

0

0

本发明的目的在于提供一种吸波材料表面波衰减率原位检测装置及检测方法,属于微波、毫米波测量技术领域。该装置优化改进了表面波传输线,同时将表面波传输线与微型矢网模块进行集成,实现了手持便携式测试,可对已装机或服役的吸波材料进行非取样无损测试。同时本发明测试装置两个传输线之间的距离可调节,使得本发明装置可针对多种长度的吸波材料进行测试,灵活性较好。除此之外,在检测方法上,通过两次校准和测试,有效扣除了空间辐射波的影响,并利用时域门技术减小了多路径干扰信号的影响,提高了测试精度。

1185

1185

0

0

本实用新型涉及一种铸件油缸接头内部缺陷检测装置及检测工装。本实用新型中的铸件油缸接头内部缺陷检测装置包括工作台和液压站,工作台上设置有与被测零件配套的试验工装座以及用于固定被测零件的压紧装置,压紧装置设置于试验工装座的上方,试验工装座的上表面设置有油槽和用于设置密封圈的密封槽,密封槽设置在油槽的外周方向,试验工装座的外侧壁设置有与油槽相连通的油口,油口通过进回液管路与液压站相连接,进回液管路上设置有回液控制阀和进液控制阀。本实用新型结构简单、易于制作,所需零部件都是常规通用的,被测零件安装拆卸方便,测试过程操作简便、安全性高、效率高,相对于其他无损检测,成本更低。

742

742

0

0

本发明公开了一种在役长输管线环焊缝缺陷磁粉内检测机构及检测方法,涉及对接焊缝无损探伤技术领域,包括中心管,固定套设上在中心管两端的固定座和转动套设在中心管两端的转动机构;两个所述固定座上均安装有行走轮;两个所述转动机构之间还连接设置有安装架,安装架的圆周方向均匀间隔安装有清扫装置、高清可视采集装置、自动磁粉检测装置;所述中心管的头部还固定安装有焊缝识别探头。本发明对环焊缝进行自动识别,自动推进定位,并进行轴向转动对焊缝进行偏差扫描确认,并通过行走轮的升降机构进行姿态的调整,使焊缝与转动机构精确定位,为下一步的检测提供保障;且可适应性强,达到效果最优。

899

899

0

0

本发明属于无损检测技术领域,公开了一种用于线圈法磁粉检测的试件以及该试件的检测方法。检测方法,包括以下步骤:将试件固定在磁探检测台两个夹头之间,使试件位于线圈的中心位置并保持水平;对线圈通电形成磁场并对试件施加磁粉或磁悬液获得磁痕;记录磁化电流大小和磁痕的长度;依据公式计算出磁粉检测深度。本发明所提供的试件能够用于线圈法磁粉检测近表面环向缺陷可检深度,该试件的检测方法,能够用于检测铁磁性材料纵长工件近表面环向缺陷可检深度的工艺灵敏度、分辨率、可靠性验证,优化线圈法磁粉检测工艺参数,提高该类型工件近表面环向缺陷检测能力。

1425

1425

0

0

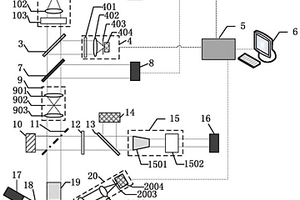

一种光学元件亚表面缺陷的多通道原位检测装置及检测方法,用于玻璃等光学元件缺陷测试。该装置包括由荧光共聚焦成像系统、荧光寿命成像系统、光热吸收成像系统三个通道构成,可一次性实现光学元件亚表面微纳缺陷几何形态、光致荧光、光热吸收特性的原位测试。本发明具有装置结构紧凑、检测通用性强、稳定性高的特点,适用于亚表面缺陷的高灵敏度无损检测。

1062

1062

0

0

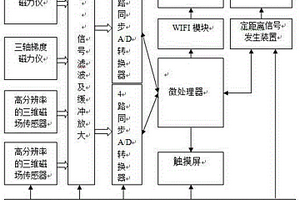

本实用新型提供了一种金属管道应力磁检测仪,该方案包括弱磁信号采集部分、GPS定位信号部分、定距离信号发生装置、信号处理部分、信号显示部分、检测数据无线传输部分、SD存储卡;该方案采用三轴梯度磁力仪或三维磁场传感器采集金属管道的弱磁信号;采用GPS记录检测仪的位置和路径;定距离信号发生装置发出采集弱磁信号的记录指令,记录检测位置距参照物之间的精确距离;采集的弱磁信号经由微处理器进行数字处理、运算、储存,将处理后的弱磁信号显示在触摸屏上;检测数据可通过无线方式实时传送到数据分析中心。该方案能够在不对构件表面进行清理的情况下对铁磁性金属构件进行诊断,防止突发性的疲劳破坏,是无损检测领域的一种新的设备。

1054

1054

0

0

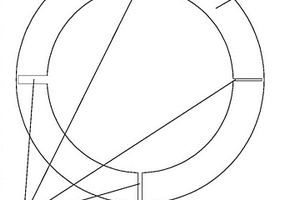

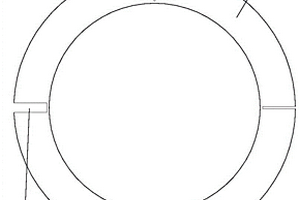

本发明公开了一种环形件磁粉检测装置及磁粉检测方法,属于无损检测技术领域。一种环形件磁粉检测装置,包括:磁化电流发生装置、绝缘棒、以及分别设置在绝缘棒两端的第一导流组件和第二导流组件;第一导流组件和第二导流组件均包括依次电性连接的连接块、电缆以及导电夹;连接块与绝缘棒的端部连接并与磁化电流发生装置电性连接。本发明的磁粉检测装置对单个环形件进行检测,环形件能够进行有效磁化,在保证对环形件进行有效的磁粉检测的前提下,能够对不同数量、不同规格、不同变形情况的环形件进行检测,大大提高了对环形件进行磁粉检测的通用性。

757

757

0

0

本发明提供了一种超声波探伤检测用对比试块及其检测方法。所述对比试块包括连杆销本体,连杆销本体的中部设有沿着中轴线而贯穿的内孔,所述连杆销本体具有人工加工的平底孔,所述平底孔设置在连杆销本体的中部沿着中轴线而贯穿的内孔,与连杆销本体轴向相垂直,用于检测原材料缺陷。所述对比试块还设置有用于检测裂纹的人工裂纹。本发明采用行之有效的超声波检测,通过平底孔及人工裂纹的设置能准确的检测出工艺不当造成的裂纹及原材料缺陷。通过对连杆销裂纹的无损检测,尤其在赴段对在服役机车轮对进行的超声波探伤检测,有效的防止了机车隐患,保证了机车的运行安全。

827

827

0

0

本发明涉及无损检测领域,解决了现有技术中小型可移动文物不易进行科学检测的技术问题。本发明的技术方案是这样实现的:一种基于医用CT的文物材质检测判定方法,包括以下步骤:A对医用CT进行参数调优;B扫描水模进行CT值标定;C CT照射;D数据处理;E结果输出。本发明公开的一种基于医用CT的文物材质检测判定方法及检测装置,利用医用CT已有的先进成像手段,在加上图像处理技术进行文物检测;非接触、精准扫描使我们能对三维物体的内部结构进行精确描述,从而可以定量测定密度分布进行三维重建、局部放大、细节对比等;使得文物检测快捷、可信也更为直观方便。

807

807

0

0

本发明属于无损检测技术领域,公开了一种用于轴向通电法磁粉检测的试件以及该试件的检测方法。检测方法包括以下步骤:将试件固定在磁探检测台两个夹头之间并使试件保持水平;对试件通电磁化并施加磁粉或磁悬液获得磁痕;记录磁化电流大小和磁痕的长度;依据公式计算出磁粉检测深度。本发明所提供的试件能够用于轴向通电法磁粉检测近表面纵向缺陷的可检深度;该试件的检测方法,能够用于制定合适可行的轴向通电法磁粉检测工艺,用于检测铁磁性实心和空心工件近表面纵向缺陷可检深度的工艺灵敏度、分辨率、可靠性验证,优化轴向通电法磁粉工艺参数,提高该类型工件近表面纵向缺陷检测能力。

840

840

0

0

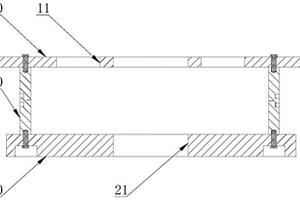

本发明公开了一种电子束焊缝水浸超声检测的对比试块及检测方法,属于无损检测超声检测技术领域。一种电子束焊缝水浸超声检测的对比试块,包括:上盖板、下盖板以及环形块;环形块的外径与工件的外径一致,环形块的内壁开设有两组平底孔,环形块的外壁上开设两个凹槽,两个凹槽之间形成有凸起,凸起与平底孔相对应。本发明的上、下盖板用于对环形块进行保护,通过开设凹槽并在凹槽之间形成凸起,用于模拟超声检测时的工件,通过探头对凸起进行超声检测,对开设在环形块内壁上的平底孔进行检测,并根据信号反馈对检测范围、检测参数进行调节,并编制检测程序,从而获取电子束焊缝水浸超声检测的基准,方便对工件进行检测判定,从而降低检测误差。

944

944

0

0

本发明属于无损检测技术领域,公开了一种用于中心导体法磁粉检测的试件以及该试件的检测方法,检测方法包括将导体放置在磁探检测台两个夹头之间,试件套在导体上,用支撑工件固定试件使导体位于试件的中心位置;对导体通电磁化并施加磁粉或磁悬液获得磁痕;记录磁化电流大小和磁痕的长度;依据公式计算出磁粉检测深度。本发明的试件能够用于中心导体法磁粉检测内壁近表面纵向缺陷的可检深度,该试件的检测方法能够用于制定合适可行的中心导体法磁粉检测工艺,用于检测铁磁性材料管子等空心件的内壁近表面纵向缺陷可检深度的工艺灵敏度、分辨率、可靠性验证,优化中心导体法磁粉检测工艺参数,提高该类型工件的内壁近表面纵向缺陷检测能力。

1276

1276

0

0

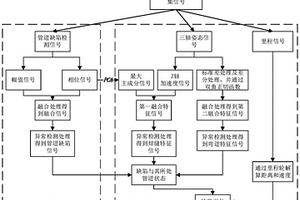

本发明公开了基于多传感信息融合的管道缺陷检测及定位方法,属于管道无损检测技术领域,根据管道缺陷检测信号和/或管道检测设备在管道中的三轴姿态信号对管道进行状态分段处理,将管道缺陷检测信号中的管道缺陷信号定位至对应状态管道段中;根据管道检测设备在对应状态管道段中的运行速度、三轴姿态信号及里程信息,计算管道缺陷信号在每个状态管道段中的位置。本发明通过对管道进行分段处理,能够将管道缺陷初步定位在某一状态管道段中,进一步根据管道检测设备在当前状态管道段中的运行速度、姿态参数信号、里程信息计算缺陷在当前状态管道段的位置,能够消除单一根据里程信息对缺陷定位造成的累计误差,实现了管道缺陷的精准定位。

816

816

0

0

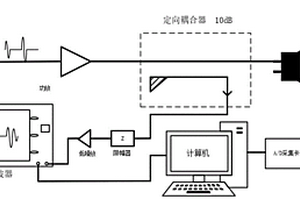

本发明提供一种基于脉冲反射法的材料缺陷检测系统及其检测方法,属于无损检测技术领域。本发明检测系统采用逆向思路,利用定向耦合器输入端与耦合端具有一定的耦合度,输出端与耦合端具有高隔离度的传输特性,将信号源端接输出端、超声探头端接输入端、示波器端接耦合端,从而实现探头反射信号被示波器获取;并对检测信号采用小波分析方法进行分析,实现了对缺陷深度的精确判定,提升了材料无损检测能力范围、关键部位无损检测效率和准确度,为材料工艺改进提供无损检测技术保障。

922

922

0

0

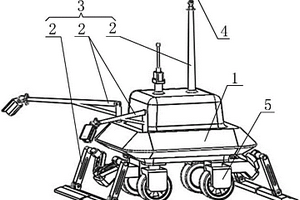

本发明公开了一种道面自主检测机器人系统,包括机器人本体和远程监控辅助系统,机器人本体和远程监控辅助系统之间通过无线通讯方式传输信息,机器人本体上设有控制系统、无损检测系统和操作机构,操作机构安装在机器人本体上,无损检测系统和操作机构相连,控制系统和操作机构电连接,控制系统和无损检测系统电连接;无损检测系统包括电阻率仪,操作机构包括伸缩机构,电阻率仪和所述伸缩机构相连。本发明还公开了一种道面检测方法。采用本发明的机器人系统能够实现智能化检测,由于无需人工驾驶,提高了检测安全性和检测数据的准确性;集成多种无损检测传感器于一体,可一次性实现路面及其内部状况的全面评估,检测效率大幅提升,也减少了对道路通行性的影响。

1255

1255

0

0

本发明公开了一种轮毂式道面自主检测机器人系统,包括机器人本体和远程监控辅助系统,两者之间通过无线通讯方式传输信息,机器人本体上设有控制系统、无损检测系统和操作机构,操作机构安装在机器人本体上,无损检测系统和操作机构相连,控制系统和操作机构电连接,控制系统和无损检测系统电连接;无损检测系统包括电阻率仪,操作机构包括伸缩机构,电阻率仪和所述伸缩机构相连,机器人本体的底部设有独立驱动转向装置。本发明还公开了一种道面检测方法。采用本发明的机器人系统能够实现智能化检测,由于无需人工驾驶,提高了检测安全性和检测数据的准确性;集成多种无损检测传感器于一体,可一次性实现路面及其内部状况的全面评估,检测效率大幅提升,也减少了对道路通行性的影响。

864

864

0

0

本发明公开了一种履带式道面自主检测机器人系统,包括履带式机器人和远程监控辅助系统,履带式机器人和远程监控辅助系统之间通过无线通讯方式传输信息,履带式机器人上设有控制系统、无损检测系统和操作机构,操作机构安装在履带式机器人上,无损检测系统和操作机构相连,控制系统和操作机构电连接,控制系统和无损检测系统电连接;无损检测系统包括电阻率仪,操作机构包括伸缩机构,电阻率仪和所述伸缩机构相连。本发明还公开了一种道面检测方法。采用本发明的机器人系统能够实现智能化检测,由于无需人工驾驶,提高了检测安全性和检测数据的准确性;集成多种无损检测传感器于一体,可一次性实现路面及其内部状况的全面评估,检测效率大幅提升,也减少了对道路通行性的影响。

1108

1108

0

0

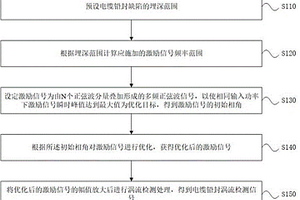

本发明公开了一种电缆铅封涡流检测方法、检测模块及缺陷检测系统,涉及电缆铅封无损检测的技术领域,解决了现有技术仅能有效检测电缆表面或近表面缺陷的问题,其技术方案要点是:预设电缆铅封缺陷的埋深范围;根据埋深范围计算应施加的激励信号频率范围;设定激励信号为由N个正弦波分量叠加形成的多频正弦波信号,以使相同输入功率下激励信号瞬时峰值达到最大值为优化目标,得到激励信号的初始相角;根据所述初始相角对激励信号进行优化,获得优化后的激励信号;将优化后的激励信号的幅值放大后进行涡流检测处理,得到电缆铅封的涡流。本发明实现对电缆铅封大埋深缺陷的检测,增加了检测的范围和准确度。

1091

1091

0

0

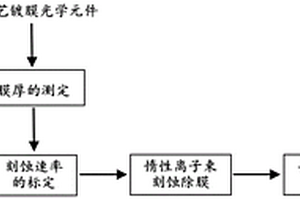

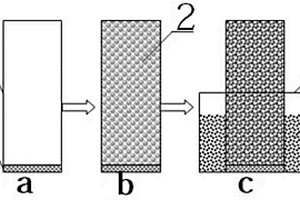

本发明属于光学元件制造技术领域,具体涉及一种基于惰性离子束刻蚀的氚污染光学膜无损去除方法。针对现有技术中使用酸刻蚀去除氚污染的光学膜的缺点,本发明的技术方案是:首先测定与待去膜光学元件同工艺的光学膜厚度;然后标定离子束对元件表面光学膜的刻蚀速率;最后采用能量为100eV~1500eV,束流为100mA~500mA,离子束入射角度为‑90°~90°的惰性离子束对元件表面的氚污染光学膜进行准确刻蚀去除。采用本发明方法,可有效地解决现有酸刻蚀技术去除氚污染光学膜的不足,同时保证光学基底的表面质量、光学性能及抗激光损伤能力不受影响。

857

857

0

0

本发明的目的在于提供一种无损伤介质柱的分离式介质谐振器,属于介质谐振器技术领域。该谐振器通过在上下金属板和石英支撑柱中心设置尺寸相同的空气柱,通过对空气柱抽真空从而完成介质柱的固定,避免了现有技术中介质柱固定方式带来对测试结果的影响;同时谐振腔固定方式的改变,减小了对腔体场分布的影响,在计算时使分区简化,从而让复介电常数的计算更加简便、测试结果更加准确。

1272

1272

0

0

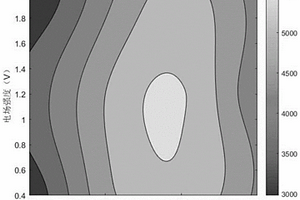

本发明公开了一种电磁耦合外场强化处理硬质合金刀具的无损质量评价方法,S1、将待处理的硬质合金刀具置于电磁处理装置中进行电磁耦合处理;S2、将处理后的硬质合金刀具在同一切削参数下切削45号钢棒料,取切削后刀具的刀面磨损宽度达到0.3mm时刀具的切削行程为刀具寿命的表征;S3、根据二维云图对刀具寿命进行多元二项式回归分析,构建电磁参数影响刀具寿命的回归模型;S4、在同一电磁参数下测量处理后的硬质合金刀具的电导率,对电磁参数和电导率进行回归分析,构建电磁参数与电导率的回归模型;S5、分析每组电磁参数下硬质合金刀具电导率的实测值和回归模型预测值的偏差,并根据偏差制定经电磁耦合处理后的刀具产品的电导率合格标准。

924

924

0

0

本发明公开了一种颗粒材料冲击波感度试验的无损制样方法,具体操作步骤如下:(1)根据隔板试验标准方法加工制作满足尺寸要求的试样套筒,(2)称量空的试样套筒质量m1,(3)将待测试的散状试样颗粒振实装填在试样套筒内,(4)称量试样颗粒装填后的试样套筒质量m2,(5)将装填后的试样套筒放入盛有浸润液的容器内充分浸润。该制样方法不会对试样颗粒的晶体颗粒破碎,制样方法简单,消除了颗粒间孔隙对于冲击波感度测试结果的影响,真实反映了试样颗粒特性对于冲击波感度的影响,可以显著区分不同晶体品质含能晶体颗粒材料的冲击波感度。

北方有色为您提供最新的四川有色金属无损检测技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日