全部

1037

1037

0

0

本发明公开了一种矿物纤维保温砂浆的制备方法,本发明中煤矸石、矿渣微粉在热力与化学的双重激发下,生成具有水硬性活性的新物质,促进胶凝物质的生成,使物料具有较高的火山灰反应活性;在减水剂作用下水镁石纤维得到较好的松解,纤维直径由微米级下降至纳米级,之后在助磨剂的表面活性作用下,影响矿渣与水镁石纤维的表面电荷,达到分散细化颗粒的作用,矿渣粉体更加细化,达到对水镁石纤维进一步地劈分作用,提高纤维与矿渣在基体中的分散程度,有利于发挥对砂浆的增强增韧作用。

816

816

0

0

一种提高混凝土耐磨性的改性超细矿渣微粉,由下列重量份的原料制成:矿渣950-960、废瓷粉40-45、三乙醇胺0.1-0.5、三异丙醇胺0.1-0.3、油酸钠0.2-0.4、纳米聚四氟乙烯0.5-0.8、脱硫石膏80-100、三乙醇胺硫酸酯盐0.1-0.3、糖蜜0.3-0.5。本发明的矿渣微粉通过使用三乙醇胺、三异丙醇胺、油酸钠、三乙醇胺硫酸酯盐、糖蜜,可屏蔽微细粉表面的剩余电荷,促进矿渣中的Si-O键断裂,防止微细粉的聚结,提高研磨效率和微粉的细度,通过使用纳米聚四氟乙烯,降低了表面能,防止颗粒团聚,能够提高微粉的分散性;通过使用废瓷粉,提高了研磨效率,提高混凝土的耐磨性和硬度。

960

960

0

0

一种易施工改性超细矿渣微粉,由下列重量份的原料制成:矿渣950-960、贝壳10-13、煅烧黑滑石24-28、超细硅酸铝20-25、三乙醇胺0.1-0.5、三异丙醇胺0.1-0.3、羟基硬脂酸0.2-0.4、纳米聚四氟乙烯0.5-0.8、脱硫石膏80-100、聚乙烯吡咯烷酮0.1-0.3、丁基萘磺酸钠0.3-0.5。本发明的矿渣微粉通过使用三乙醇胺、三异丙醇胺、羟基硬脂酸、聚乙烯吡咯烷酮、丁基萘磺酸钠,可屏蔽微细粉表面的剩余电荷,促进矿渣中的Si-O键断裂,防止微细粉的聚结;通过使用贝壳、煅烧黑滑石,提高了微粉的润滑性和分散性,施工容易,降低了混凝土的干燥收缩率。

1040

1040

0

0

一种具有水泥缓凝效果的改性超细矿渣微粉,由下列重量份的原料制成:矿渣950-960、电解锰渣38-45、三乙醇胺0.2-0.4、三异丙醇胺0.1-0.3、聚醚多元醇0.2-0.3、1,4-环己烷二甲醇0.2-0.4、纳米聚四氟乙烯0.5-0.8、脱硫石膏60-70、次亚磷酸钠0.1-0.3、硫化烯烃棉籽油0.3-0.5。本发明的矿渣微粉通过使用三乙醇胺、三异丙醇胺等原料,可屏蔽微细粉表面的剩余电荷,促进矿渣中的Si-O键断裂,防止微细粉的聚结,从而节约能耗,通过使用纳米聚四氟乙烯,降低了表面能,防止颗粒团聚,能够提高微粉的分散性;通过使用电解锰渣,具有水泥缓凝效果,减少了石膏的用量。

1155

1155

0

0

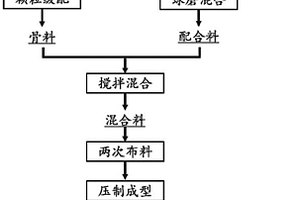

本发明涉及砂轮制造技术领域,具体涉及一种含铁矿尾渣的陶瓷棕刚玉砂轮及其生产工艺,该砂轮由以下重量份的原料制成:棕刚玉磨料50-55、白刚玉磨料30-34、钾长石5-7、氢氧化铝3-4、二氧化硅2-3、粘土3-4、锯末1-2、煤粉1-2、铁矿尾渣2-3、凹凸棒土3-4、助剂7-9;本发明砂轮采用钾长石、铁矿尾渣、凹凸棒土等原料搅拌制成了性能稳定、热膨胀系数小、耐高温的陶瓷结合剂,锯末能够产生气孔,有利于砂轮冷却和排屑,避免烧伤工件,铁矿尾渣、锯末等原料属于资源再利用,生产成本降低,本发明砂轮具有良好的硬度和磨削性能,较传统棕刚玉砂轮更为经久耐用。

1101

1101

0

0

本发明公开了一种铁尾矿生产蒸压砖方法,以铁尾矿和选矿废石为原料,加入合适比例的生石灰和石膏生产蒸压砖;各种物料的配比是:铁尾矿62%;选铁废石25%;生石灰10%;石膏3%;水料比0.12;本发明砖坯成型性能良好,外表美观;生产的蒸压砖质量达到国家标准要求,可以有效的利用选铁过程中的铁尾矿,及采矿过程中的开山废石,实现资源高效利用。

1156

1156

0

0

一种叶腊石改性超细矿渣微粉,由下列重量份的原料制成:矿渣950-960、叶蜡石20-30、超细硅酸铝20-25、三乙醇胺0.1-0.5、三异丙醇胺0.1-0.3、磷酸三丁酯0.2-0.4、纳米聚四氟乙烯0.5-0.8、脱硫石膏80-100、油酸0.1-0.3、硫酸钠0.3-0.5。本发明的矿渣微粉通过使用三异丙醇胺、脱硫石膏、油酸、硫酸钠,可屏蔽微细粉表面的剩余电荷,促进矿渣中的Si-O键断裂,防止微细粉的聚结,从而达到节约能耗、降低机械磨耗的目的,通过使用纳米聚四氟乙烯,降低了表面能,防止颗粒团聚,能够提高微粉的分散性;通过使用超细硅酸铝、叶腊石,提高了研磨效率和微粉的细度。

1110

1110

0

0

本发明涉及沥青混凝土技术领域,具体涉及一种含尾矿渣的沥青混凝土及其制备方法,其原料包含以下组分:尾矿渣、乳化沥青、粗集料、细集料、木纤维素、活化剂、抗老化剂、纳米氧化铈和水;本发明原料中加入原料中加入的抗老化剂由二乙基二硫代氨基甲酸锌和炭黑组成,二乙基二硫代氨基甲酸锌对沥青的吸氧速度具有抑制作用,能降低降低沥青的老化指数,炭黑粒径细微,表面积大,能阻止沥青老化的链式反应,从而二乙基二硫代氨基甲酸锌和炭黑相互配合能使沥青老化进程受到抑制;原料中加入尾矿渣和活化剂,不仅充分利用了不可再生资源,提高了尾矿渣的附加值,也提高了沥青混凝土的强度和耐久性。

1061

1061

0

0

一种自润滑性好改性超细矿渣微粉,由下列重量份的原料制成:矿渣950-960、膨胀石墨粉36-41、三乙醇胺0.3-0.5、三异丙醇胺0.1-0.3、硫化烷基酚钙0.2-0.4、纳米聚四氟乙烯0.5-0.8、脱硫石膏80-100、蓖麻油酸聚酯0.1-0.3、硫酸铝钾0.3-0.5。本发明的矿渣微粉通过使用三乙醇胺、三异丙醇胺、硫化烷基酚钙、脱硫石膏、蓖麻油酸聚酯、硫酸铝钾,可屏蔽微细粉表面的剩余电荷,促进矿渣中的Si-O键断裂,防止微细粉的聚结;通过使用纳米聚四氟乙烯、膨胀石墨粉,降低了表面能,防止颗粒团聚,能够提高微粉的分散性,能够提高混凝土的耐压性、柔韧性、可塑性和自润滑性。

858

858

0

0

一种耐水超细矿渣微粉,由下列重量份的原料制成:矿渣950-960、玻璃碳35-40、三乙醇胺0.1-0.5、三异丙醇胺0.1-0.3、憎水型可再分散胶粉0.4-0.6、纳米聚四氟乙烯0.5-0.8、脱硫石膏80-100、月桂酸钡0.1-0.3、癸二酸0.3-0.5。本发明的矿渣微粉通过使用三乙醇胺、三异丙醇胺、脱硫石膏、月桂酸钡、癸二酸,可屏蔽微细粉表面的剩余电荷,促进矿渣中的Si-O键断裂,防止微细粉的聚结;通过使用纳米聚四氟乙烯,降低了表面能,防止颗粒团聚,能够提高微粉的分散性;通过使用玻璃碳、憎水型可再分散胶粉,提高了研磨效率和微粉的细度,还能提高混凝土的耐水性。

1010

1010

0

0

本发明公开了一种铁尾矿生产加气混凝土砌块方法,以选矿过程中产生的铁尾矿为原料,加入合适比例的硅砂、水泥、生石灰、石膏、水和铝粉膏生产混凝土砌块,各种物料的配比如下:铁尾矿50%、硅砂20%、水泥10%、生石灰17%、石膏3%、铝粉膏500g/m?、水料比0.6。本发明给出了铁尾矿生产加气混凝土砌块的最佳原料配比,同时给出了铁尾矿生产加气混凝土砌块的工艺周期及工艺流程。采用该技术可以有效的利用选矿过程中产生的铁尾矿,获得环保的建筑材料,实现了资源综合利用。

921

921

0

0

一种防水防开裂改性超细矿渣微粉,由下列重量份的原料制成:矿渣960-980、纳米橡胶粉8-10、三乙醇胺0.1-0.5、三异丙醇胺0.1-0.3、铝溶胶0.5-0.7、纳米聚四氟乙烯0.5-0.8、脱硫石膏80-100、硝酸钠0.3-0.4、硫磺粉0.2-0.3。本发明的矿渣微粉通过使用三乙醇胺、三异丙醇胺、脱硫石膏、铝溶胶、硝酸钠、硫磺粉,可屏蔽微细粉表面的剩余电荷,促进矿渣中的Si-O键断裂,防止微细粉的聚结,从而达到节约能耗、降低机械磨耗的目的,通过使用纳米聚四氟乙烯、纳米橡胶粉,降低了表面能,防止颗粒团聚,能够提高微粉的分散性,而且能提高混凝土的防水和防开裂性。

911

911

0

0

本发明提供了一种萤石矿渣加气砖,其由下列重量份的原材料加工制成:萤石矿渣20-30、砂子25-30、水泥5-10、改性凹凸棒土4-6、陶粒5-10、陶瓷厂废料5-10、轻钙粉5-10、石灰10-15、三乙醇胺?石灰重量的0.1-0.3%、石膏4-5、铝粉0.02-0.08、氧化石蜡皂?加量为铝粉重量的3-5%、碳酸氢钙0.01-0.02、火山岩2-3、木质纤维素1-2、水玻璃0.3-0.5、硼砂0.03-0.05、六偏磷酸钠1-2、羟丙基甲基纤维素钠1-2、超细聚乙烯醇1-2。本发明将萤石矿渣添加到加气砖的原材料中,同时添加其他常规助剂和改性纳米助剂,采用合适的工艺加工出的加气砖,具有成本低,性能好,实现了变废为宝的循环经济效果,减少了污染,加工出的加气砖具有容重轻、保温性能高、吸音效果好,强度高的特点,可以作为非承重墙体或称重墙体使用。

960

960

0

0

一种防水泥开裂改性超细矿渣微粉,由下列重量份的原料制成:矿渣950-960、玄武岩纤维30-40、锂霞石20-25、三乙醇胺0.1-0.5、三异丙醇胺0.1-0.3、聚合甘油0.2-0.4、纳米聚四氟乙烯0.5-0.8、脱硫石膏60-65、五氧化二钒0.2-0.4、磷酸二氢钾0.5-0.7。本发明的矿渣微粉通过使用纳米聚四氟乙烯,降低了表面能,防止颗粒团聚,能够提高微粉的分散性;通过使用玄武岩纤维、锂霞石,能够提高混凝土的韧性,提高抗开裂性能,可明显降低混凝土因使用矿渣微粉而引起的干燥收缩裂缝以及提高因使用矿渣微粉而被降低的混凝土早期强度。

1050

1050

0

0

本发明公开了一种采用低品位钨钼矿冶炼钨钼铁合金的方法,属于低品位钨钼矿资源化利用领域。本发明将复合还原剂加入到低品位钨钼矿中,复合还原剂与低品位钨钼矿的配比为其中γ的取值为5~6,其中α为改性碳化硅与改性石英的质量之比;则将复合还原剂与低品位钨钼矿加入到真空炉中,还原得到钨钼金属及熔渣,再将钨钼金属及熔渣装入反应炉中,并向反应炉中加入废钢,进行升温冶炼,冶炼完成得到钨钼铁合金。本发明可充分利用低品位钨钼矿的钨钼,并减小合金中的P等有害元素,提高了合金的质量。

1140

1140

0

0

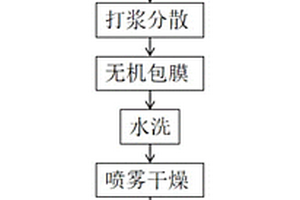

本发明公开了一种矿渣微粉制备方法,包括步骤:S1、将矿渣输送至烘干室进行烘干;S2、将烘干后的矿渣和由半干法脱硫灰经过改性处理获得的改性半干法脱硫灰输送至磨矿机;S3、将磨矿机中的混合物料输送至选粉机;S4、将从选粉机中分选出来的成品物料输送至成品仓。本发明的矿渣微粉制备方法,将经过氧化预处理的半干法脱硫灰加入矿渣微粉生产系统,利用矿渣微粉的粉磨工艺,将掺入的改性半干法脱硫灰与矿渣微粉混匀,即可替代部分矿渣微粉,将烟气半干法脱硫灰进行资源化利用,可以提高产品性能。

1050

1050

0

0

本发明是一种以硫铁矿作原料,从生产硫酸废渣中提取铁精矿粉的选矿工艺方法。其特征是采取多段选别的重(螺旋)—磁选联合流程处理低品位硫铁矿烧渣。硫铁矿烧渣经处理后,其中的铁矿物得到了有效地回收和富集,从而获得含铁大于55%,含硫小于0.4%的铁精矿,可用于炼铁的烧结原料;排出的尾渣一般仍能作为水泥添加剂。从而实现了无废渣硫酸生产,消除了污染,同时充分地利用了烧渣中的铁矿物资源。

904

904

0

0

本发明公开了一种磁‑赤‑菱混合铁矿石的分级预选、精细分选新方法,首先对‑50mm粒级的中碎产品的分级预选,获得预选粗精矿、预选细粒铁精矿及不同粒级的建材产品;将预选粗精矿细碎后给入一段磨矿—分级闭路作业,弱磁选精矿(C1)、中磁选精矿(C2)、重选精矿(C3)、反浮选铁精矿(C4),并获得水泥添加剂产品。本发明具有适应性强、节能效果好、经济效益好、分选精度高、资源综合利用率高、尾矿排放量少等优点,特别适合于处理TFe品位在35.0%‑42.0%之间,其中难选的赤(褐)铁矿占铁矿物总量的19~25%、菱铁矿占铁矿物总量的17~23%的磁‑赤‑菱混合铁矿石的选别。

1010

1010

0

0

一种高活性矿渣微粉及其制备方法,所述矿渣微粉由粒化高炉矿渣中掺入重量比为10%‑20%固体强化颗粒及5%‑6%的植物胶粉,将所述各组份按所述配比,经计量后在球磨机、立磨、辊压机等粉磨设备中共同粉磨至比表面积350~600m2/kg的矿渣微粉。此种高活性矿渣微粉,在提高混凝土的综合性能的同时,达到降低生产成本,节能减排的目的,一旦被大量应用于混凝土及水泥制品的生产,其必将带来很好的经济效益和社会效益,同时,在将胶粉渗透在微粉中,后期之别免烧砖,遇水后,强力粘附物料,砖块整体强度得到更大的提升,同时防水渗透性能得到加强。

1081

1081

0

0

本发明公开了一种高磷赤铁矿微波加热还原‑磁选脱磷的方法,属于铁矿石直接还原和矿物加工技术领域。本发明包括以下步骤:将高磷赤铁矿粉、还原剂、粘接剂、脱磷剂和复合催化剂按照一定比例加水混合并进行造球,之后对球团进行穿孔处理并烘干;将烘干后的球团置于微波加热炉中进行加热还原和脱磷处理,得到还原小球;将还原后的小球进行粉碎研磨后继续放入锥形球磨机加水细磨;将细磨后得到的还原矿浆进行磁选处理,即得到优质铁精粉。采用本发明的方案可以实现高磷鲕状赤铁矿的高效脱磷处理,所得还原铁粉的还原率较高。

本发明公开了一种添加改性尾矿粉‑聚酰亚胺制备环氧树脂‑橡胶复合材料的方法,将端羧基丁腈橡胶在双辊开炼机中塑炼,添加改性白炭黑、蒙脱土、硬脂酸锌、促进剂、硫磺及改性尾矿粉,进行混炼,对混炼胶打三角包,薄通,下片制得改性橡胶;向基础树脂中加入聚酰亚胺搅拌,加入改性端羧基丁腈橡胶搅拌,滴入固化剂、固化促进剂,搅拌混匀,在真空烘箱中脱泡后,放入烘箱中进行固化,制得环氧树脂‑橡胶复合材料。以钨钼尾矿为原料,通过机械球磨制备尾矿粉体,用表面改性剂对尾矿粉体进行改性;改性尾矿具有良好的亲油性,改性尾矿粉体填充丁苯橡胶具有优良的补强作用,改性的尾矿粉体充填丁苯橡胶的拉伸强度高。

1061

1061

0

0

一种高活性矿渣微粉及其制备方法,所述高活性矿渣微粉由粒化高炉矿渣中掺入重量比为10%‑20%固体增效剂及5%‑6%的植物胶粉,将所述各组份按所述配比,经计量后在球磨机、立磨、辊压机等粉磨设备中共同粉磨至比表面积350~600m2/kg的矿渣微粉。此种高活性矿渣微粉,在提高混凝土的综合性能的同时,达到降低生产成本,节能减排的目的,一旦被大量应用于混凝土及水泥制品的生产,其必将带来很好的经济效益和社会效益,同时,在将胶粉渗透在微粉中,后期之别免烧砖,遇水后,强力粘附物料,砖块整体强度得到更大的提升,同时防水渗透性能得到加强。

1165

1165

0

0

一种混凝土中矿渣微粉原料处理工艺,处理步骤为:将矿渣微粉原料加入球磨机中,慢速研磨结束后以30转/min的速度快速研磨;进行烘干处理,烘干的过程中,喷固体强化颗粒;研磨,研磨后,进行沉淀;取出,烘干,送入料仓烘干的过程中,将290‑300℃温度下加热的固体强化颗粒喷洒在矿渣微粉中,不断搅拌矿渣微粉,使其喷洒均匀,冷却后,收入仓内。本发明有益效果:该发明改进后的矿渣微粉表面高温情况下附着固体强化颗粒,矿渣微粉后挤压后,固体强化颗粒遇水呈胶状,相互之间有效粘合,待冷却后,再次凝固,矿渣微粉的分散得到改进,之间的粘合度得到有效的提升,同时,内部的金属颗粒,使得矿渣微粉成砖后,强度得到极大的提升。

864

864

0

0

本发明涉及天然隐晶型菱镁矿二步煅烧生产优质高纯镁砂的工艺,将隐晶型菱镁矿,用水洗涤干燥后,破碎至0-5mm的粒度,在沸腾炉内焙烧,然后物料进入分级细磨工序,将325目物料中<10μm的物料分出,将物料中>10μm的物料进入细磨系统磨至<10μm,通过率97%,与所述分出的物料均匀混合后,加入阴离子活化剂,然后进入干法压球系统;在干法压球系统中,将上述物料先制坯后破碎成0-3mm,再与没有制坯的新粉以体积比6∶4混合后干法成球,经48小时养护后,进入高温油竖窑煅烧,温度为1950℃-2050℃,煅烧和保温时间为18-20个小时后出窑,其产品中MgO含量为98%-99%,体积密度3.40-3.45g/cm3。与海水镁砂相比,生产成本低,耐火强度高。

1238

1238

0

0

本发明公开了一种微细粒磁‑赤混合铁矿石的磁-浮联合选矿方法,将微细粒磁‑赤混合铁矿石进行磨矿-分级,分级溢流给入一次中磁选-一次强磁选作业,抛出一次强磁选尾矿,将获得的一次中磁选精矿、一次强磁选精矿合并后给入预先分级-再磨作业,预先分级溢流给入二次中磁选-二次强磁选作业,将获得的二次中磁选精矿、二次强磁选精矿合并后给入阴离子反浮选作业。阴离子反浮选作业采用的药剂制度为:氢氧化钠为pH调整剂,玉米淀粉为铁矿物抑制剂,石灰为活化剂,RA‑915为捕收剂。本发明具有铁精矿品位高、回收率高、尾矿铁品位低、浮选给矿量少且清洁环保等优点,取得了意想不到的技术指标。

957

957

0

0

本发明提供一种利用铁尾矿粉和矿渣微粉制备的砌筑砂浆,涉及建筑材料技术领域,该砌筑砂浆原料包括胶凝材料、水、细骨料,各组分重量份数配比为1:2.5‑2.7:4,胶凝材料由铁尾矿粉、矿渣微粉、生石灰、脱硫灰、早强剂、外加剂组成,各物质重量份数配比质量比为20‑40:35‑55:13‑16:9‑11:0.4‑0.6:1‑1.4。该砌筑砂浆具有较高强度等级,较低成本,资源消耗小,环境污染少的的特点,且充分利用了工业固体废弃物,实现了资源环境可持续发展,具有较大的经济和社会效益。

937

937

0

0

本发明涉及矿产品加工利用技术领域,公开了一种对于硫铁矿矿渣的回收利用方法,利用回收的硫铁矿矿渣,与石英砂和矾土熟料配合,按照设定好的原料比进行混炼,通过对流、扩散和剪切等作用达到配料均化和颗粒料与结合料等的相互结合,在矿物成分晶体之间,由于表面张力的作用,能使其相互靠近,并填充烧结后材料的孔隙,提高制品致密度,制备得到的材料具有优异的耐火性能,且具有良好的尺寸稳定性,可用于消防和建筑材料领域。

1157

1157

0

0

本发明公开了一种用于制备矿山充填、干堆用胶凝材料的助磨剂,原料各组分质量百分含量为:改性聚合多元醇20%~30%,改性二乙醇单异丙醇胺5%~15%,糖蜜10%~20%,硫氰酸钠5%~10%,偏铝酸钠5%~10%,氟硅酸钠5%~10%,余量为水。本发明提供的助磨剂解决了由水渣、生石灰、水玻璃等组成的混合材料在粉磨过程中易糊球、难磨细的问题,能显著改善胶凝材料流动性,提高球磨机的研磨效率,提高磨机的台时产量,可以显著提高胶凝材料的早期强度,并适当提高后期强度。

1126

1126

0

0

本发明公开了一种极微细粒赤铁矿石的磁‑浮联合选矿新工艺,采用以下工艺实施:(1)高压辊磨‑湿式粗粒强磁预选,获得湿式粗粒强磁预选精矿;(2)湿式粗粒强磁预选精矿一段磨矿‑一段强磁选一粗一扫抛尾,获得一段强磁混合精矿;(3)一段强磁混合精矿二段磨矿‑二段强磁选一粗二扫抛尾,获得二段强磁混合精矿;(4)二段强磁混合精矿阴离子反浮选,获得最终铁精矿。本发明在浮选前设置强磁选作业,既提高入浮品位,又可脱除极微细粒矿泥,避免矿泥对浮选的不利影响;浮选分两段获得铁精矿,大大降低中矿循环量;本发明不仅可以获得铁精矿品位63.5%以上、铁回收率为70.0%以上的最终铁精矿,还可以获得产率9%~11%的建筑用砂产品。

1048

1048

0

0

本发明公开了一种磁赤菱混合铁矿石的精细选矿新工艺,将磁赤菱混合铁矿石,给入一段磨矿—分级闭路作业,分级溢流泵送至弱磁选作业,获得弱磁选精矿(C1);弱磁选尾矿自流进中磁选作业,获得磁选精矿(C2);中磁选尾矿自流进强磁选作业,抛除合格的强磁选尾矿;强磁选粗精矿泵送至螺旋溜槽重选作业,获得重选精矿(C3);重选粗选尾矿、重选精选尾矿泵送至阴离子反浮选作业,获得合格的反浮选铁精矿(C4);重选精选中矿、反浮粗选尾矿、反浮精选尾矿作为水泥添加剂产品销售。本发明具有资源综合利用率高、尾矿产水量小、铁精矿碱比高,工艺流程结构简单(选别作业全开路无闭路循环、磨矿作业少)、药剂消耗量少等优点,经济、技术效果显著。

中冶有色为您提供最新的安徽马鞍山有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日