全部

919

919

0

0

本发明公开了一种板状瓷砖粘结剂的制备方法,包括以下步骤:备料:将可塑性固体废弃物球磨,加水造粒制成可塑性颗粒,所述可塑性颗粒的含水率为7~10%;混合:将可塑性颗粒与粘结料混合均匀得到混合料,所述可塑性颗粒与粘结料的重量比为(0.5~1):2;压制:将混合料压制为板状的坯体;干燥:坯体干燥获得呈板状的瓷砖粘结剂。经上述步骤制得板状的瓷砖粘结剂,该方法步骤简单、易于操作。将瓷砖粘结剂预制成板状,随取随用,省去了现有技术中粉状瓷砖粘结剂使用前的搅拌步骤,不仅避免了搅拌扬尘,而且使得瓷砖铺贴省时省力。可塑性固体废弃物造粒后再与粘结料混合压制,保证了粘结料的稳定性,便于瓷砖粘结剂保存。

1032

1032

0

0

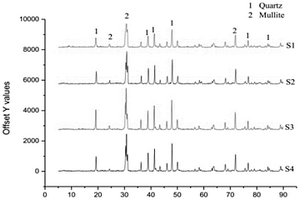

本发明涉及一种纳米改性BSAS陶瓷涂料的制备方法及使用方法,其中制备方法为:将四硼酸锂、叠氮钠和金属镁粉在马弗炉中高温反应,得到的产物用盐酸浸泡反应,得到的产物干燥得到改性剂;将改性剂、BaO、SrO、Al2O3、SiO2、Co2O3、ZrO2、B2O3和无水乙醇溶剂配成浆料进行球磨即可。其中使用方法为:先使用浸渍提拉装置将陶瓷基体在所述纳米改性BSAS陶瓷涂料中进行涂覆,再将涂覆后的陶瓷基体进行烧结即可。本发明的纳米改性BSAS陶瓷涂料的制备方法,制备出的陶瓷涂料应用在陶瓷上寿命长防护效果稳定;本发明的纳米改性BSAS陶瓷涂料的使用方法,操作简单,使用成本低廉,涂覆效果良好,涂层不易损坏。

770

770

0

0

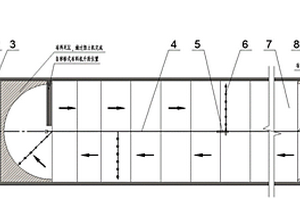

本发明公开了发泡陶瓷板材的制造方法,包括:(1)选用发泡陶瓷原料,按配方进行配料;(2)将发泡陶瓷原料进行球磨处理;(3)将发泡陶瓷原料进行榨泥处理,得到泥饼,再将泥饼练泥,得到泥条;(4)将泥条进行真空挤出成型,得到坯体;(5)将坯体直接进入烧结窑进行烧成,烧成后的发泡陶瓷的抗压强度≥3.5MPa,体积密度为380‑500kg/m3。采用本发明,可实现湿法烧成,环保节能,且能适用于多种原料配方体系,也能适用多种烧结窑。采用本发明,能够实现缩短烧成周期20‑30%,单线产能提升20%以上,单位产品能耗降低超过30%。

945

945

0

0

本申请涉及混凝土领域,具体公开了一种收缩率低的抗裂混凝土及其制备方法。一种收缩率低的抗裂混凝土包括胶凝材料、改性细骨料、粗骨料、防水剂和水;改性细骨料的制备方法为:分别破碎陶瓷废弃料、亲水性纤维,然后取特定粒径的陶瓷废弃料作为待用料一,并取特定长度的亲水性纤维作为待用料二;将待用料一与待用料二按配比混合后球磨得到改性细骨料;其制备方法为:将防水剂与胶凝材料均匀混合得到混合料;将混合料加入水中搅拌均匀得到混合浆体;将粗骨料加入混合浆体中,搅拌均匀得到预混物;将改性细骨料加入预混物中,搅拌均匀得到抗裂混凝土。本申请的抗裂混凝土能够提高建筑垃圾的利用率、减少建筑垃圾的产生,并且具有较好的抗裂性能。

799

799

0

0

本发明公开了一种耐污抛光砖及其制造方法,制造方法包括以下步骤:备料→块料破碎→原料除碳风化→块料粉碎→原料均化→配料→球磨→过筛→浆料储备→除铁→过筛→浆料均化→除铁→过筛→备浆→喷雾干燥制粉→过筛→粉料储备→过筛→干粉除铁→冲压备料→冲压成型→干燥→烧成→粗抛→精抛;在原料除碳风化步骤中采用多次急热急冷,模拟风化效果;在干燥步骤中采用持续低温除湿工艺进行干燥;在烧成步骤中采用“翻转法”。其优点是:配方科学,原料配方组合节能降耗明显;工艺先进,提前将原料中的有机物除去,砖坯采用“冷法干燥”,防止在砖坯中形成气孔,提高抛光砖的烧结致密度,降低整砖吸水率,不使用防污剂也可大幅提高砖面的耐污性能。

1193

1193

0

0

本发明公开了一种以复合材料为砂型的铸铁锅及其铸造方法,铸造方法为:定量称取砂型原料,混合均匀后经球磨、干燥,得到复合材料砂型,将复合材料砂型置于高压容器中;将铸铁块充分加热至完全熔化成铁水,浇注到复合材料砂型中,同时使压力容器内部压力为高压,采用分阶段降温手段,直至铁水完全冷却至室温形成铸件后继续保压,泄去高压;将模具取出,使用金属工具缓慢的脱除复合材料砂型,得到铸铁锅。本发明的铸造工艺,特别是改良砂型的配方、改进砂箱内压力、采用分阶段降温手段等铸造改良工艺,可以大幅提高铸铁锅的产品质量,有一定的经济和社会意义。

1206

1206

0

0

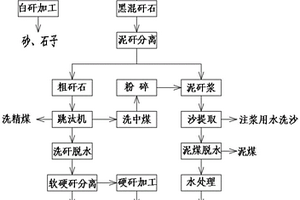

本发明公开了一种陶瓷泥浆分类、分级联合制备的新工艺及设备,所述工艺其包括以下步骤:将陶瓷泥浆原料分类成硬质原料和软质原料;所述硬质原料按比例组成硬质原料混合物,所述软质原料按比例组成软质原料混合物;对硬质原料混合物进行初磨工序处理制成硬质料粉料;对软质原料混合物先进行分散,然后初磨或搅拌并加水混合制成软质料泥浆;将硬质料粉料和软质料泥浆混合分级研磨制成成品泥浆。本发明设备,包括:硬质原料辊磨系统、软质原料化浆系统及连续球磨制浆系统;本发明采用陶瓷原料分类及分级研磨以制备陶瓷泥浆,比起现有软硬原料从头到尾一起混合研磨的方式有效降低率陶瓷泥浆的加工时间,提高陶瓷原料加工效率,节能减排。

1243

1243

0

0

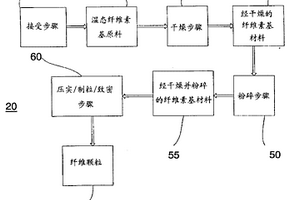

本发明提供一种炻质薄板及其制备方法。本发明所提供的炻质薄板的化学组成重量百分比如下:SiO2?55~68%,Al2O3?14~28%,Fe2O3?0.5~1.8%,TiO2?0.2~1.5%,CaO?1~12%,MgO?0.3~1%,K2O+Na2O?2~5%,其中含有5~30%重量百分比的纤维增强剂。在制备炻质薄板过程中,将纤维增强剂单独球磨化浆后,再与其他化浆原料混合,喷雾造粒后采用干压法制成坯体。本发明涉及的炻质薄板具有粘贴性好,强度高,平直度好,富有弹性及柔韧性,耐磨度高,防污性能好,防火耐高温,使用寿命长且无放射性污染,质轻等优点。

1126

1126

0

0

本发明一种微晶体防滑瓷砖的生产方法,其生产方法包含如下步骤:(1)制定微晶体防滑釉料形成基釉配料;(2)基釉配料并预球磨成半成釉浆;(3)加微晶核材料再球磨得到微晶体防滑釉浆;(4)先在底坯淋一层底釉,然后在底釉层表面再淋一层微晶防滑釉浆层;(5)在特定温度条件下烧成表面形成微晶体防滑层,从而得到一种微晶体防滑瓷砖。本发明所生产的产品有效解决了由于地面湿水变滑造成人员摔伤的问题,达到了防滑功能与表面柔和质感的完美结合,具有很高的实用价值。

1197

1197

0

0

本发明特指一种制作能够产生天然玉石效果的陶瓷砖的工艺流程,其主要工艺包括有半透明料的配制,(1)低温砂、低温钠石、水洗黑坭按配方百分比称重,经铲车铲料过磅入喂料机经皮带输送入球磨后加水球磨11~13小时,泥浆细度的筛余达到1.2%-1.4%(重量)、流速16-36秒、波美度57/63Be、比重1.65-1.68g/ml、水份37%-39%(重量)后,制得合格半透明泥浆;(2)半透明料泥浆经过喷雾塔干燥制成水份为8.5%-9.0%、颗粒级配为20目以上<0.5%、20目-40目15%-19%、60目-100目<23%、100以下<8.0%的半透明料后入料箱备用。通过本发明制作的陶瓷转可产生天然玉石的效果。

766

766

0

0

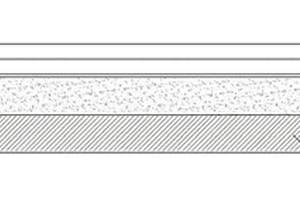

本发明公开了一种发热瓷砖的制备方法,包含以下步骤:S1清洗瓷砖,吹干;S2将石墨烯或者官能化石墨烯与聚酰亚胺树脂使用搅拌釜搅拌混合,随即通过球磨分散机进行球磨分散,完成后通过使用离心机离心纯化,随即得到发热涂料;S3将导电材料通过使用机械手贴附引入瓷砖表面,形成特定结构的导电通路后,得到引入布线层后的瓷砖;S4将发热涂料使用淋涂机淋涂至瓷砖上,再进行使用电热干燥机进行发热层固化后,得到涂覆发热涂层后的瓷砖;S5将保护层涂料通过使用辊涂机辊涂在瓷砖上形成保护层,并在使用光固化机完成光照后得到发热瓷砖。本发明同时公开了一种发热瓷砖,该发热瓷砖具有易于铺贴,不占层高,阻燃防火,不会热击穿,低电压驱动即可发热等优点。

869

869

0

0

本发明公开了一种防静电瓷砖及其制备方法,其特征在于,它包括主要由陶瓷颗粒和填充陶瓷颗粒间隙的三维导电网络结构构成;制备方法包括:将导电材料进行球磨、烘干及造粒,过30目~600目筛,制备成导电粉体;采用二级混合工艺将第一步所制备的导电粉体按一定比例加入到陶瓷坯料后置于混料机中进行混合,后经多层等径筛孔进行均匀化处理,在陶瓷坯料颗粒表面均匀包覆一导电粉体层;将第二步制备得到的混合粉料压制成形,烧成得到防静电瓷砖。本发明采用陶瓷坯料颗粒表面覆盖一层导电粉体,在瓷砖内部构建导电网络,导电材料用量少,且不受坯料相组成的影响,防静电性能稳定,成本低、经济适用性强,并能够广泛的应用于各种陶瓷砖生产中,生产的陶瓷砖花色品种丰富,美观实用。

1066

1066

0

0

本发明特指一种用来生产超薄瓷质抛光砖及其制作工艺,其原料按重量百分比组成为长石类熔剂20~40%,粘土类原料20~30%,钙镁质原料0~8%,抗脆剂10~30%,坯体增强剂0.1~1%。也可外加1~20%能发射阴离子和远红外线的陶瓷粉制成功能性超薄瓷质抛光砖。将以上原料通过配料—球磨—过筛—除铁—喷雾干燥制粉—陈腐—压制成型—干燥—烧成—抛光—分级拣选,制成本发明的800×1800×(3~6)MM瓷质砖。坯体中引入了较多的抗脆剂,以保证超薄砖有足够的烧成强度。采用本发明制备的陶瓷坯体具有质轻,节能,能发射阴离子和远红外线的特点,属于新型环保类建筑装饰材料。

1061

1061

0

0

本发明涉及釉料的技术领域,具体公开了一种耐磨、抗菌釉料及其制备方法,所述制备方法通过球磨将磷酸锆载银和氧化锌、三氧化二铋通过颗粒之间的碰撞、碾压等物理方法使其的粒径趋向于一致,并且使其初步混合均匀,获得高温的接触式和催化式抗菌材料,再将制得的粉料A与烧成温度高的氧化铝和刚玉粉球磨,使粉料A充分包裹于氧化铝和刚玉粉的表面,使抗菌材料的烧成温度更高,从而整体提升所述釉料的烧成温度以及抗菌性能;与现有抗菌釉料的800℃的烧成温度而言,本发明制得的釉料其烧成温度高,高达1100~1150℃,使釉料中的玻璃相减少,晶相增多,有利于提升烧成后釉面砖的耐磨度。

1072

1072

0

0

本发明公开了一种青砂浆料加工方法,包括以下步骤:(1)配料:按照预先设定的比例计量青砂和水;(2)球磨:将经称量的青砂和水送入球磨机,得到青砂浆A;(3)除铁:将青砂浆A经过永磁除铁机组得到青砂浆B,青砂浆B经过强磁除铁机组得到青砂浆C;(4)脱水:青砂浆C经过脱水得到青砂浆成品;(5)储存:青砂浆成品送入成品浆池储存。本发明的加工方法是将球磨后的浆料经二次磁吸除铁除去浆料中的大部分铁剂,除铁后的浆料经脱水得到成品浆料。采用永磁除铁机进行一次除铁,然后采用强磁除铁机进行二次除铁,该加工方法除铁效率高,适用于大规模陶瓷生产。

973

973

0

0

本发明公开了电磁坩埚用耐高温材料的制备方法,方法包括:将氧化铝、碳化硅、氧化钇、白炭黑、碳酸钙、氮化硼、硅酸铝、硅化镍以及结合剂加入球磨机中,球磨;将球磨后的粉料加入至高混机中,混合,得到混料a;将混料a加入至成型机中,进行压制成型坯;将型坯进行中高温进行预烧结;将预烧结的型坯再次进行烧结,得到耐高温材料。本方法制备的耐高温材料,成型为电磁坩埚,其具有强度高,使用寿命长,最主要的是其耐高温,能够将其应用在高熔点金属冶炼,可以冶炼多种金属,适用性广。

770

770

0

0

一种制造人造大理石抛光砖的压制介质及其制造方法,所述压制介质由体积大小各不相同包括有软质多色泥浆球和包裹于软质多色泥浆球外表面的硬质色浆壳的多色色浆球粒组成,所述制造人造大理石抛光砖的制造方法为将通过球磨机球磨成的多色色浆料浸入浆池得到多色泥浆,再将多色泥浆成型为中间是软质多色泥浆球、外围包裹硬质色浆壳的多色色浆球粒,最后将多色色浆球粒布料并通过压机压制成型。通过这种方法制造出来的人造大理石表面颜色有了更多种的变化,图案更加丰富,逼真度也更高,在一定程度上形成了天然熔岩混合的特点,比现有的人造石砖增加了相似程度,达到与天然大理石神似。

1111

1111

0

0

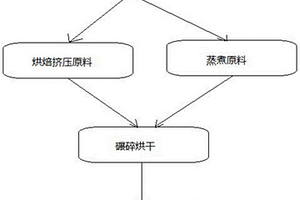

本发明公开了一种高效率的陶瓷泥浆制备工艺,包括以下步骤:陶瓷泥浆原料分类为:硬质瘠性原料、半瘠性半可塑性原料和软质可塑性原料;半瘠性半可塑性原料包括入球原料A和化浆原料B;软质可塑性原料包括入球原料C和化浆原料D;将硬质瘠性原料、入球原料A和入球原料C共同投入球磨机中进行球磨,得到球磨泥浆;将化浆原料B和化浆原料D共同投入化浆池并加水搅拌,得到化浆泥浆;将球磨泥浆和所述化浆泥浆转移至混合池,混合均匀,得到混合泥浆。整个制备过程节省了大量的球磨时间,有效减少能量消耗,使生产效率大幅度提升。而且在制备过程中,进行了多次的检测和调试,减轻了浆料调试的难度,更有利于获得指标精准的浆料。

1135

1135

0

0

本发明涉及一种陶瓷茶具釉料,属于陶瓷加工技术领域,其中各组分的重量份为SiO2?60~80份、Al2O3?15~30份、CaO1~10份、K2O0~5份、Fe2O3?0.1~2份、TiO2?0~2份、MgO0.1~1份、Na2O0.1~1份,其制备方法是将上述物质按比例倒入搅拌球磨机中混匀后,经揉泥、做坯、印坯、利坯、荡里釉、画坯、施外釉、挖底足、写底款、施底釉、装釉足、满窑、烧窑、开窑、检验和底足打磨后制得;本发明所制陶瓷茶具釉料能广泛适用于居家日用、茶艺餐厅、商务会馆、专业茶社、公共社区活动中心等场所,具有净化和矿化水质的作用。

765

765

0

0

本发明公开了一种利用建筑卫生陶瓷冷加工废渣生产多孔砖的方法,其特征在于,它是将建筑卫生陶瓷制品冷加工产生的液体与固体混合废弃物经过脱水、均化,从而获得固体废渣;按一定比例要求添加的粘土、长石(或含长石的岩石)、碳酸盐矿物,放入球磨机中加工成适合细度的浆料,再次经过脱水,掺入颗粒状的废瓷坯,然后采用塑性成型或者半干压成型的方法,获得需要的板状或者是块状的坯体,再经过高温煅烧,使坯体变成具有一定强度的多孔的煅烧制品。本发明方法具有废物利用、符合环保要求的优点。

1228

1228

0

0

本发明公开了一种蓝色无机颜料及其制备方法,该蓝色无机颜料由以下质量百分数的原料制得:10~20%Mn2O3、20~40%NiO、20~30%La2O3、10~25%Nb2O5、6~10%矿化剂和10~25%分散剂;通过对上述质量百分数的原料进行混合、球磨、煅烧、气流磨和均化后得到该蓝色无机颜料。本发明提出的蓝色无机颜料配方简单,制备容易,不含有钴和铬等有毒元素,对环境友好,具有较大的市场应用前景。

841

841

0

0

本发明公开一种微晶玉石加工工艺,其包括原料选择,原料由占总重量64%~74%的矿物原料和占比总重量的26%~36%的辅助化工原料混合组成;然后经过球磨机和喷雾塔进行粉料制作,采用辊压机进行压制成坯、采用素烧窑烧制砖坯,再经施釉,淋釉及印花操作,成品干燥、成品磨边、成品切割,最后将成品储存包装。该微晶玉石采用上述工艺步骤加工成型,其成型过程中采用了多次高温烧制及干燥加工,加工过程避免了原料凝结现象,玉石整体质地均匀,细腻度、平整度均较高,稳定性强,产品质量高。该玉石固化过程经过多道工序完成,整体结构细致精密。同时克服了天然石材的硬度低、易磨损、有辐射的问题。

1237

1237

0

0

本发明公开了一种金属质感陶瓷砖及其制备方法,金属质感陶瓷砖包括陶瓷粘土、陶瓷废料、石灰石、铝矿和高岭土,金属质感陶瓷砖的制备方法包括以下步骤:将原料加入料斗中,对料斗内的原料进行球磨,制得原料粉末,对原料粉末进行喷雾造粒,制得胚体原料,通过2500t的压机将胚体原料进行压制成型,制得生胚,将生胚进行烧制,制得半成品砖,对半成品砖进行水性喷镀金属质感表面处理剂,之后对水性喷镀后的半成品砖进行干燥,并进行二次烧制,制得金属质感陶瓷砖,减少了金属质感陶瓷砖在制备中陶瓷废料的排放,节约了成本,避免大量排放陶瓷废料造成环境污染,在金属质感陶瓷砖的半成品砖进行水性喷镀金属质感表面处理剂,使得金属质感陶瓷砖具有金属质感,提高了陶瓷砖的实用性。

1181

1181

0

0

本发明属于磁性功能材料制备技术领域,具体涉及一种高磁通软磁复合材料的制备方法。本发明以软锰矿石、桔皮、铁粉为原料制得二氧化锰,将氟化铵加入浸出液中,沉淀出钙、镁离子,过滤得到净化液,将氧化铁、四氧化三锰、氧化锌与磷酸溶液混合球磨,钝化得到钝化磁粉浆液,再对磁粉进行二氧化硅包覆制备得到粘结磁粉,最后将润滑剂掺入粘结磁粉中,得到高磁通软磁复合材料,利用软磁铁氧体具有狭窄的磁感应曲线,可以减少涡流的产生,从而降低磁芯损耗并提高软磁复合材料饱和磁通密度,磁粉表面的二氧化硅与聚乙基硅树脂的相容性能较好,具有良好柔韧性和弹性,提高软磁复合材料的饱和磁通密度,具有广阔的应用前景广阔。

1204

1204

0

0

本发明提供一种低介电损耗的陶瓷材料龙勃透镜,其内部是由N个介质层逐层填充而成,最外层的介质层的介电常数为1.1~1.2,最内层的介质层的介电常数为2.0;每个介质层均由多孔陶瓷材料制成;所述多孔陶瓷材料以Al2O3·SiO2为骨架原料,以碱金属和/或含有碱土金属的矿物原料为辅料,发泡造孔后成型并烧结制得的;骨架原料中SiO2的含量为47.2%~64.3%,Al2O3的含量为8.4%~33.7%;发泡剂包括SiC。本发明还提供了该龙伯透镜的制备工艺:将原材料通过湿法球磨后高温烧结造粒,并压制成介质层填充。本发明所得的多孔陶瓷材料的孔隙率≥75%、介电常数为1.2~5.0、介电损耗≤7×10‑5。

1015

1015

0

0

本发明公开了涉及建筑陶瓷技术领域,尤其涉及一种超低温环保瓷质砖坯体及其制备方法,包括以下步骤:A、将坯体原料进行混合、加水球磨,得到混合料;其中,按照质量百分比,所述坯体原料包括硼镁矿5~7%、铝矾土3~6%、烧滑石3~6%、钾砂10~15%、钠长石12~25%、水洗钠砂10~25%、混合泥4~6%、膨润土10~15%、贺州石粉12~20%和抛光废渣10~30%;B、制浆;C、造粒;D、陈腐;E、压制烧成。本方案将硼镁粉引入瓷质砖坯体的原料配方,以形成K2O‑Na2O‑MgO‑B2O3的四元复合熔剂,克服了现有瓷质砖坯体的烧成温度高、烧成温度范围窄及烧成周期长的缺陷,实现了瓷质砖坯体的超低温快烧,有效降低生产能耗,为抛光废渣引入瓷质砖坯体原料提供可能。

1104

1104

0

0

本发明提供一种纳米抗菌负离子功能墨水及其制备方法和应用,由抗菌材料、负离子材料、溶剂和超分散剂按质量比10~40:5~30:50~85:3~10混合分散后,经球磨、砂磨、除铁、调节表面张力和粘度、过滤加工而成,所述抗菌材料包括金属离子型、光催化型、复合型,所述负离子材料包括纳米电气石粉、镧系元素、稀土元素,所述溶剂包括白矿油、异丙基联苯、异构烷烃,所述超分散剂为聚丙烯酸酯型分散剂,利用所述纳米抗菌负离子功能墨水制备抗菌负离子陶瓷砖。本发明提供了一种新型纳米抗菌负离子功能墨水,具有分散性好、稳定性高、生产成本低、同时具备抗菌和负离子功能等优点,打印在陶瓷砖上,随时可调整抗菌材料、负离子材料的用量,节约材料成本。

923

923

0

0

本发明涉及哑光釉瓷砖制作技术领域,且公开了一种5G哑光釉瓷砖的生产方法,包括以下步骤:步骤一,选取藤县石粉、广西钾砂、韶关膨润土、二级石粉、煅烧铝钒土、镁质坭、高白铝砂、科龙球土、玉高岭土、信宜钾砂、新原矿坭、沃城混合坭和新上潘水洗高岭土为制作坯料;步骤二,用球磨机将坯料研磨成坯料粉末;步骤三,用喷雾机对坯料粉末进行喷雾造粉,喷雾剂的温度为700~800℃。该种5G哑光釉瓷砖的生产方法,通过采用喷墨打印的印花方式,使得瓷砖釉面细腻,立体感强,使具有中国5G时代5G哑光釉面实现在瓷砖上,具有5G更交出的一些性能,能得到更广泛的应用,可适用于内墙、地面及外墙等建筑场所使用。

857

857

0

0

本发明涉及建筑材料制备技术领域,具体涉及一种高强度保水型植草砖的制备方法。本发明以二次沉淀污泥为原料,将脱水污泥、粉煤灰、蒙脱石黏土、水混合球磨得到陶粒,最后将预湿陶粒、酸化粘土、预处理酸浸锰矿渣、水泥置于水泥搅拌机中搅拌,掺入聚丙烯纤维、PC聚羧酸减水剂与去离子水配置而成的添加剂混合液得到半干混合料,经过装模压制、保温蒸汽养护得到高强度保水型,本发明利用二水石膏,能够促进锰矿渣中的玻璃体中硅盐和铝盐的溶出,将植草砖中的颗粒物质团聚在一起,从而使植草砖具备高强度性能,陶粒通过水泥的粘结作用,使陶粒的吸水性能变强,储水能力相比一般吸附型储水植草砖要强,应用前景广阔。

中冶有色为您提供最新的广东佛山有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年09月25日 ~ 27日

2025年09月25日 ~ 27日  2025年09月25日 ~ 27日

2025年09月25日 ~ 27日  2025年09月26日 ~ 28日

2025年09月26日 ~ 28日  2025年10月15日 ~ 17日

2025年10月15日 ~ 17日  2025年10月24日 ~ 26日

2025年10月24日 ~ 26日