全部

489

489

0

0

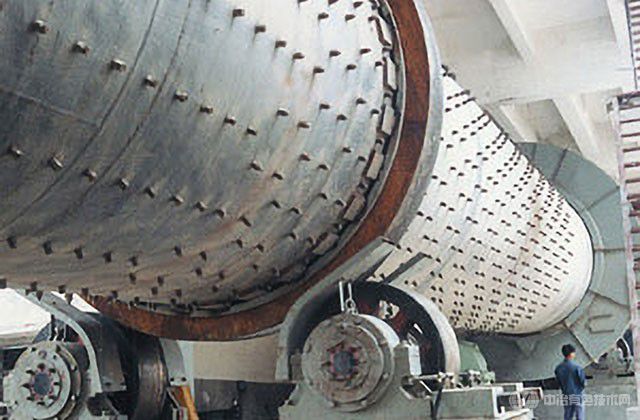

回转窑应用越来越广泛,铝生产中用它焙烧成氧化铝,炼铁中用它生产供高炉炼铁的球团矿,用它对铁矿石进行直接还原,氯化挥发焙烧法采用它提取锡和铅等。选矿过程中,用回转窑对贫铁矿进行磁化焙烧,使矿石原来的弱磁性改变为强磁性,以利于磁选。化学工业中,用回转窑生产苏打,煅烧磷肥、硫化钡等,具有可利用中低品位磷矿的优点,得到大力推广。用来煅烧粘土、石灰石和矿渣烘干,在耐火材料生产中,采用回转窑煅烧原料,使其尺寸稳定、强度增加,再加工成型。

560

560

0

0

冶金工业回转窑是公司联合北京矿冶研究院、长沙矿冶研究院等科研单位共同研发的国际先进水平的大型煅烧设备,专为冶金及矿物加工领域设计。该系列产品在结构和性能上进行了多项创新,与传统工艺相比,产量提升30%,热耗降低40%,排出烟气温度低于250℃,便于收尘处理,满足现代节能降耗和环保要求。其结构特点包括优化的筒体设计,延长耐火砖及浇注料寿命;采用大直径小长径比托轮轴承,配备自动调心功能,提高设备可靠性;新型开式齿轮罩密封形式和弹簧片叠压式柔性密封,增强密封效果和隔热性能。

553

553

0

0

碳酸锂回转窑是一种用于锂辉石精矿焙烧和酸化处理的关键设备,广泛应用于碳酸锂的生产过程。其生产工艺主要包括锂辉石精矿的高温焙烧、酸化焙烧、调浆浸出、净化、蒸发浓缩以及碳酸锂沉淀等环节。在高温焙烧阶段,锂辉石精矿在回转窑中被加热至约1200℃,实现从α型到β型的晶型转化,转化率可达98%。随后,焙烧后的物料经过冷却、研磨并与浓硫酸混合,在250~300℃下进行酸化焙烧,使锂离子与硫酸反应生成可溶性的硫酸锂。通过调浆浸出、净化和蒸发浓缩等步骤,进一步去除杂质并提高硫酸锂浓度。

452

452

0

0

在冶金领域,DPGP-120设备通过超音频感应加热技术,能够快速将工件表面加热至淬火温度,随后通过喷水或喷气等方式进行快速冷却,形成硬度高、耐磨性好的马氏体组织。这种加热方式不仅加热速度快,还能实现精确控制,确保淬火效果的一致性。设备采用IGBT器件逆变,具备全固态化、模块化设计,可靠性高,维护方便。此外,其独特的冷却循环系统可确保设备24小时连续工作。

447

447

0

0

轴类数控淬火机床是冶金及机械加工领域中不可或缺的高效热处理设备,专门用于提高轴类(如花键轴、驱动轴、齿轮轴等)和盘类(如车轮、齿轮、链轮等)零部件的硬度和耐磨性。该设备能够实现连续扫描淬火、同时淬火、分段连续扫描淬火和分段同时淬火等多种工艺,支持喷水淬火和浸液淬火,淬火硬度均匀(HRC45-52),淬硬层适中(1.5-4mm),变形量小(小于0.06mm)。其数控系统可根据不同工件材质和工艺要求灵活调节功率和频率,加热速度快(200-400mm/min),确保淬火效果的一致性和稳定性。

427

427

0

0

160kW中频淬火成套设备是冶金及机械加工领域中高效、精准的热处理解决方案,广泛应用于轴类(如花键轴、驱动轴、齿轮轴等)、盘类(如车轮、齿轮、链轮等)的淬火及热处理工艺。该设备配套数控淬火机床,能够实现连续扫描淬火、同时淬火、分段连续扫描淬火和分段同时淬火等多种工艺,支持喷水淬火和浸液淬火。其加热速度快、淬火硬度均匀(HRC45-52),淬硬层适中(1.5-4mm),变形量小(小于0.06mm),加热速度可达200-400mm/min。

484

484

0

0

机床导轨淬火专用设备是冶金及机械加工领域中不可或缺的高效热处理设备,专门用于提高机床导轨的硬度和耐磨性,确保机床的稳定运行。该设备适用于V型导轨、槽型导轨等各种类型导轨面的淬火,以及机床主轴、齿轮、床身表面和加工中心工作台的淬火处理。其淬火硬度可达HRC45-52,硬度均匀,淬硬层深度适中(1.5-4mm),淬火变形量极小(小于0.06mm),加热速度快(200-400mm/min)。设备的感应器设计精细,可根据导轨宽度选择单边或双边淬火方式,同时可根据淬火工艺要求灵活调节设备功率和工作频率。

2836

2836

0

0

回转式冷却机用于复混肥生产 ,冷却一定温度颗粒的肥料,回转式冷却机与干燥机配套使用 ,可大大提高冷却速度 ,减轻劳动强度,提高产量,进一步去除部分水分和降低复混肥的粒温。回转式冷却机采用空气流与物料流逆向的工作方式,物料从机器顶部进入,自上而下经过加热干燥段和冷却段,从底部均匀排出,而冷空气则由底部进入首先冷却即将排出的物料,之后被加热并与物料进行热质交换,吸收物料中的水分穿透物料层从顶部出风口排出。

2025年12月05日 ~ 07日

2025年12月05日 ~ 07日  2025年11月27日 ~ 29日

2025年11月27日 ~ 29日  2025年11月21日 ~ 23日

2025年11月21日 ~ 23日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日