全部

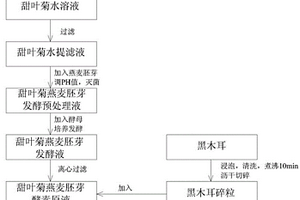

本发明提出一种有色金属矿山地下采空区的充填方法、有色金属矿山尾矿浆的处理方法及生物质基胶凝材料。所述充填方法包括:制备固体原料和液体原料;固体原料组成如下:生物质微粉10~30%,粒化高炉矿渣粉40~60%,脱硫灰粉10~20%,碱激发剂3~5%和石膏粉5~10%;液体原料为生物质提取液;将2~5%液体原料与95~98%固体原料加入有色金属矿山尾矿浆中,搅拌;将混合物料输送至有色金属矿山地下采空区充填。该充填法所要解决的技术问题是如何通过生物质基胶凝材料有效胶凝有色金属矿山尾矿浆,使得由其充填的地下采空区的充填体早期强度和长期强度均高、且凝结速度快;所述方法既绿色环保,又成本经济,还安全性能优异,从而更加适于实用。

731

731

0

0

本发明公开了一种山东地区选铁尾矿中回收钛铁矿的选矿方法,包括:对选铁尾矿进行磨矿和强磁选;对所述强磁选后的选铁尾矿进行浮选;对浮选后的选铁尾矿过滤,得到钛精矿。进一步:对过滤后的钛精矿进行电选。本发明方法能够从选铁尾矿中回收钛铁矿,能够提高选铁尾矿中回收的TiO2,工艺流程简单,技术可靠,选出的钛精矿中TiO2含量在40%以上。

1226

1226

0

0

本发明公开了一种低品位锂辉石矿浮选新型捕收剂及锂辉石矿选矿方法,该捕收剂包括以下质量份的各组分:油酸30~40份,磷酸三丁酯5~15份,咪唑15~25份,酒石酸10~20份,苛性钠10~20份。该选矿方法包括对原矿矿浆进行磁选,脱除磁性脉石矿物,然后采用胺类药剂和石油磺酸钠作为捕收剂对磁选精矿进行浮选,脱除非磁性杂质矿物,再采用上述捕收剂对脱除非磁性杂质矿物的矿浆进行一次粗选三次精选一次扫选,从而得到锂辉石精矿。本发明的捕收剂耐低温、易分散,选择性好,对低品位锂辉石矿具有很好的富集效果,显著提高了锂辉石精矿产品的回收率和品位,且本发明的选矿方法有力地提升了锂辉石精矿品位。

本发明公开了一种选别含有磁铁矿、磷灰石、钛铁矿等有用矿物的新型选矿工艺,还公开了一种实施该工艺制得的制品,其包括磷灰石矿、铁精粉矿和钛铁矿;本发明的选矿分离工艺简易、易于实现,且分离效果好、工作效率高,充分利用高压辊磨机的高效节能的特点和产品细粒级含量高的优势,先对矿物进行预先分级和选别,防止过磨,提高质量和回收率,提前得到合格产品,两次预先检查分级的粗粒产品同时进入一段磨机闭路磨矿,消除传统两段闭路磨矿的两次循环能耗高的缺陷和两次闭路磨矿能力匹配时降低总体能力的缺点,不仅实现工艺流程简单、消耗低、最大限度发挥各种设备的优势,还实现了资源充分利用,节能效果明显,利于广泛推广应用。

本发明涉及一种蓝晶石选矿尾矿转型转相制备SiC-Al2O3复相粉体的方法,属于耐火材料制备技术领域。本发明以蓝晶石选矿尾矿和碳质材料为原料,经配料、球磨混料、高温碳热还原反应以及除碳等工艺制备得到了SiC-Al2O3复相粉体。本发明制备得到的SiC-Al2O3复相粉体中SiC-Al2O3含量高于95wt.%,可以用于制备SiC-Al2O3复相耐高温材料并广泛应用于高性能耐火材料领域。本发明解决了目前蓝晶石选矿尾矿处理成本高、经济效益和环境效益差、开发利用率低等缺点,为蓝晶石选矿尾矿这类固体废弃物提供了一条具备高附加值的新途径。

884

884

0

0

一种利用金矿尾矿制备CA-Α-SIALON材料的方法,属于陶瓷材料技术领域。工艺为:粉碎、配料、混合球磨、干燥制样、烧结和去除残留碳元素。最终得到主晶相为CA-Α-SIALON,次晶相为SIC的陶瓷粉体。本发明的优点在于:得到纯度较高的CA-Α-SIALON陶瓷粉体,可广泛应用于冶金、化工、电力、能源等工业领域,工艺操作简单,成本低,对实现尾矿的综合利用有很重要的意义。

1079

1079

0

0

一种用铝土矿尾矿合成刚玉-莫来石复相材料的方法,属于耐火材料领域。合成刚玉-莫来石的原料是铝土矿尾矿,合成步骤为:原料为褐黄色颗粒状,原始粒径尺寸为100μm左右,经球磨磨细并均化,得到矿粉的平均粒径小于10μm,磨细后的矿粉在630℃~820℃活化焙烧2至4个小时,焙烧后的矿粉以液固比1:10左右在浓度2.5mol/L至4.3mol/L的盐酸中于90℃以上酸浸1至3个小时,酸浸后得到的精矿在1450℃~1650℃保温3~6个小时,空气气氛下进行合成。本发明原料丰富价格低廉,合成的刚玉-莫来石复相材料非常纯,能显著提高材料的各方面性能,有很高的附加值,是制备高温耐火材料的一个新途径。

1019

1019

0

0

一种利用赤泥、铝土矿选尾矿生产清水砖的方法,涉及一种氧化铝生产过程中的资源综合利用,具体涉及赤泥、铝土矿选尾矿生产清水砖的方法。其特征在于其生产过程是以氧化生产过程的赤泥、铝土矿选尾矿为原料,配入粉煤灰或废玻璃,经陈化、脱水、成型、干燥、烧制工序,制得建筑清水砖。本发明利用赤泥中的碱、铁等成分调节坯体的烧成温度,利于产生液相,造成坯体内多孔结构。采用一次烧成的工艺,既能利废,又能节约大量能耗,产生较好的效果和经济效益;原料混合后,不仅塑性较好,而且初始强度较高,不会出现干坯损坏的现象。本发明中所用赤泥、铝土矿选尾矿等物料的粒径较细,避免了大量的球磨操作,可以降低生产成本。

1072

1072

0

0

本发明涉及用于矿物加工领域一种从铜铅混合精矿分离铜精矿的浮选方法,工艺流程由给矿⑴、磨矿⑵、脱药⑶、粗选⑷、精选一⑸、精选二⑹、扫选一⑺和扫选二⑻组成。本发明采用抑铅浮铜的工艺流程,并借助新型组合抑制剂MSC,使铜铅混合精矿实现高效分离,在不影响铅精矿品位和回收率的前提下,提取出具有经济价值的铜精矿。获得的技术指标为:铜精矿中Cu品位高于29%,Cu回收率高于84%,Pb品位低于7.5%,Pb回收率低于0.5%;铅精矿中Cu品位低于0.28%,Cu回收率低于15.8%,Pb品位高于75%,Pb回收率高于99.5%。本发明的工艺流程对铜铅混合浮选流程没有影响,只在本发明的浮选工艺流程部分增加了部分设备,包括球磨机、浓缩机和浮选机。

1133

1133

0

0

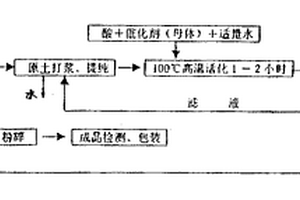

一种利用赤泥、铝土矿选尾矿生产聚合胶凝材料的方法,涉及一种赤泥、铝土矿选尾矿资源综合利用生产聚合胶凝材料的方法。其特征在于生产过程是以赤泥、铝土矿选尾矿为主要原料,赤泥、铝土矿选尾矿依次经干燥、配料、高温活化、添加外加剂、球磨等工序制得胶凝材料。该材料遇水后发生聚合反应,形成强度。经测试,产品具有强度高、无碱集料效应、成本低廉、粘结性好等特点。本发明的方法能有效的解决赤泥和铝土矿的环境污染和资源问题。

893

893

0

0

本发明是一种提高铝土矿含铝品位的选矿方法,发明的特征在于球磨过程中加入碳酸钠调整剂,采用六偏磷酸钠作分散剂,用葵脂酸作捕收剂进行的浮选工艺,本方法具有工艺流程简单,操作方便,选别指标高等优点,可广泛用于铝土矿的加工,作提供生产高质耐火材料的原料。

796

796

0

0

本发明属于冶金还原炼铁的制备方法领域。更适合采用快速低温还原铁矿粉的制备方法生产铁水和海绵铁产品。该制备方法的具体流程为,采用铁精矿、煤炭和所添加的催化剂、脱硫剂在球磨机中进行破碎加工后再加入粘合剂进行混合造球,其特征在于造球所用物料粉的粒度为2-80μm,物料粉的成分配比为重量%:铁矿粉、煤粉82-98%;粘合剂1-10%;催化剂0.1-5%;脱硫剂≤3%,还原反应温度为500-1100℃,还原反应时间为10-200分钟。采用本发明方法与现有技术相比较,具有生产效率高、还原反应速度快、制备工艺简单、低能耗和高环保的特点。

本发明公开了一种重选含有磁铁矿、磷灰石、钛铁矿、硫化矿等有用矿物的新型选矿工艺,还公开了一种实施该工艺制得的制品,其包括铁精粉矿、磷灰石精矿、钛铁矿、黄铜精矿和硫精矿;本发明的选矿分离工艺简易、易于实现,且分离选矿效果好、工作效率高,充分利用回收磷灰石药剂对硫化矿有选别效果的优势,消除传统工艺中没有回收硫化矿的弊端。提高资源综合利用率,最大限度回收有用资源;超贫磁铁矿磁铁结晶粒度不均匀,可以重选及时分离出合格精矿的优势,拼弃过去所有物料都磨细至一定粒级以下时才产出合格精矿造成的能源浪费,不仅简化工艺流程,降低成本,还最大限度发挥各种设备的优势,实现资源充分利用,利于广泛推广应用。

1023

1023

0

0

一种利用包钢选铁尾矿制备CA-Α-SIALON陶瓷粉体的方法,属于陶瓷材料技术领域。工艺为:酸洗、配料、混合球磨、干燥制样、烧结和去除残留碳元素。最终得到主晶相为CA-Α-SIALON,次晶相为SIC的陶瓷粉体。本发明的优点在于:得到纯度较高的CA-Α-SIALON陶瓷粉体,可广泛应用于冶金、化工、电力、能源等工业领域,工艺操作简单,成本低,对实现尾矿的综合利用有很重要的意义。

1020

1020

0

0

本发明公开了一种处理含磁黄铁矿的镍矿石的方法,该方法包括:(1)将含磁黄铁矿的镍矿石进行破碎处理,以便得到破碎矿;(2)采用球磨机对所述破碎矿进行湿磨处理,以便得到矿浆,其中,所述球磨机的衬板和球均为不锈钢;(3)将所述矿浆与丁基黄药和甲基异丁基甲醇混合搅拌后进行浮选处理,以便分别得到镍精矿和磁黄铁矿。该方法无需添加抑制剂,对环境友好,且成本低廉、操作方面,显著提高了镍精矿的品位及其回收率,经济效益显著。

838

838

0

0

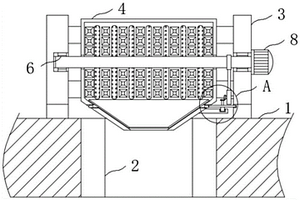

本发明涉及一种磨浮车间的配置方法,尤其涉及一种铝土矿选矿磨浮车间的配置方法。一种铝土矿选矿磨浮车间配置方法,铝土矿矿石由皮带给入球磨机中进行磨矿,磨后产品进入分级机进行分级,细粒进入搅拌槽,在通过泵输送到调浆搅拌槽中,自流进入浮选机中通过一粗一扫、二精一扫流程,精矿进入精矿搅拌槽、尾矿进入尾矿搅拌槽中,再通过精矿泵、尾矿泵使精矿和尾矿输送到一次脱水系统进行浓缩,浮选药剂在药台上配置完毕后,储存在药箱中通过自动加药机定量给入球磨机、调浆搅拌槽和浮选机加药地点中,进行自动加药。本发明的优点效果:配置紧凑、合理、占地较少、操作便利、流程畅通、指标稳定。

983

983

0

0

本发明涉及湿法冶金领域,尤其涉及一种高黏土多金属矿矿浆浓密方法。所述方法包括:对矿石进行球磨处理,然后进行分级,得到产品矿浆;将所述产品矿浆和絮凝剂混合,充分絮凝后的矿浆进行沉降,得到絮凝体和上层清液;所述上层清液回流,与所述产品矿浆和絮凝剂混合;将所述絮凝体挤压脱水,得到固体质量分数为55~60%的底流和水分;所述水分从絮凝层中溢出,在絮凝层的过滤作用下进入上层清液,返回用于进行球磨及分级,部分返回用于与所述产品矿浆和絮凝剂混合。本发明提高了矿浆的絮凝沉降速度,降低了絮凝剂消耗、显著提高了浓密机生产能力,解决了制约高黏土含量多金属矿生产的瓶颈技术难题,达到了“提质增效”的目的。

927

927

0

0

本发明提供了一种从钼选矿尾矿回收稀有金属元素钼的方法,属于矿山尾矿综合利用和湿法冶金技术领域。主要工艺为:将尾矿进行粉碎、球磨、焙烧,再与碳酸钠溶液共同加热搅拌后,过滤,洗涤,最终得到浸出液及滤渣。本发明的优点在于:从低品位钼选矿尾矿中回收稀有金属钼,提取工艺操作简单,资源回收率高,具有较强的可行性,钼选矿尾矿中稀有金属元素钼的浸出回收效率可达85wt.%以上;未使用危害环境、易挥发药品,产生废水、废液易回收,环境污染较小;在提取回收钼元素之后,仍可同时回收其他多种有价金属元素。

1009

1009

0

0

本发明公开了一种泡沫注凝成形‑低温烧结制备铁尾矿多孔陶瓷的方法。通过球磨法将铁尾矿粉和去离子水混合均匀,配制成料浆;将有机单体、交联剂和分散剂注入料浆中继续球磨;在球磨后的料浆中添加发泡剂和稳泡剂,通过高速机械搅拌使料浆发泡;将引发剂和催化剂注入发泡料浆中,搅拌均匀后将料浆倒入模具内凝胶成形,再进行脱模、干燥;将干燥后的多孔坯体放入马弗炉中,在低于1120℃的温度下进行烧结,得到铁尾矿多孔陶瓷。使用本方法制备多孔陶瓷,固废利用率高,可有效缓解铁尾矿对环境的危害,而且所制备的多孔陶瓷具有孔隙率高、孔径小且分布均匀、成形参数可控、烧结温度低等优点,并具有良好的物理性能和力学性能。

1082

1082

0

0

一种增强尾矿活性位点暴露的铁尾矿,通过下述方法得到:A)将铁尾矿研磨成粒径较小的尾矿颗粒;B)将尾矿颗粒于氩气气氛中进行球磨;C)球磨钢球的直径分别为1‑1.2mm、2‑2.2mm、4mm、6mm,四种球磨钢球的质量比为4:7:10:3,钢球与尾矿颗粒的质量比为28:1‑35:1。本发明还公开了上述铁尾矿的制备方法,以及在去除硝基苯方面的应用。本发明通过对尾矿的球磨增加了尾矿表面活性位点的暴露;β‑环糊精的加入可以保障体系中Fe2+的不断再生,使体系中Fe2+的浓度维持在一定水平,高效降解硝基苯;调节pH值则可以将溶液中的重金属离子沉淀,减少重金属离子的二次污染问题。

807

807

0

0

本实用新型公开了一种磁铁矿的精矿系统,包括第一磁选机,还包括:旋流器,设置有进料口和出料口,旋流器的进料口与第一磁选机的出料口相通;球磨机,球磨机的进料口通过第一管道与旋流器的出料口相通,出料口通过第二管道与旋流器的进料口相通;第二磁选机,进料口通过第一管道与旋流器的出料口相通,第二磁选机的出料口通过第三管道分别与第一磁选机的进料口和精矿箱相通,第一磁选机的最高磁感应强度大于第二磁选机的最高磁感应强度。本实用新型提供的磁铁矿的精矿系统通过设置两个磁选机和旋流器、球磨机等设备,将从第一磁选机中流出铁矿通过旋流器和增加的管道送入到球磨机和第二磁选机中进行二次分级和磨选,提高了精矿的品质。

1058

1058

0

0

本发明涉及一种提高难处理金矿金的回收率的选矿工艺。该工艺采用重选-浮选-重选联合流程提高金的回收率,即将矿石磨至粒度为-0.074mm(60-80)%,先利用水力分级机分级,分级沉砂经过重选法得到粗粒金精矿,重选尾矿返回球磨机再磨;分级溢流采用全硫浮选法进行回收金,得到细粒金精矿,浮选尾矿再通过尼尔森离心选矿机进行重选,得到的重选精矿返回球磨机再磨。利用该工艺能实现对金“早收多收”,有效回收全硫浮选中因粒度过大或过小而无法回收的金,且通过重选-球磨的闭路循环,达到选择性磨矿的目的,有助于提高矿物的解离度,显著提高金精矿的品位和金属回收率,可为企业带来很好的经济效益。

本发明涉及一种利用蓝晶石选矿尾矿转型转相制备Sialon/Si3N4-SiC复相耐高温材料的方法,属于耐火材料制备技术领域。其特征是采用以蓝晶石选矿尾矿、碳质材料和高纯氮气为主要原料,经配料、球磨混料、高温碳热氮化还原反应以及除碳等工艺制备得到一种纯度较高的片状或棒状Sialon-SiC复相粉体;采用碳热还原氮化制得的Sialon-SiC复相粉体、氮化硅粉体和碳化硅粉体为主要原料,经配料、球磨混料后在非氧化气氛下烧结得到Sialon/Si3N4-SiC复相耐高温材料。采用蓝晶石选矿尾矿转型转相制备得到的Sialon/Si3N4-SiC复相材料具有良好的抗折强度与抗压强度,该工艺具有较高的转化率,可用于耐高温材料、陶瓷部件以及钢铁行业等。本发明所涉及的原材料成本及能耗低,蓝晶石选矿尾矿利用率高,不仅为蓝晶石选矿尾矿的利用开辟了新的途径,而且也减轻了对环境的污染,具有深远的环保意义和经济价值。

1012

1012

0

0

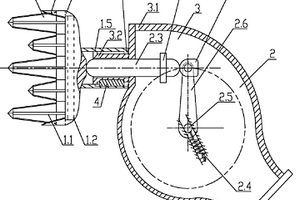

一种立式球磨常压无堵塞供料系统包括:供料桶,其设置在空心磨轴的上部,该空心磨轴的下部安装有螺旋叶,该供料桶容纳所述空心磨轴的所述上部;进料孔,其设置在所述空心磨轴的所述上部上;供料管,其与供料桶连接;出料孔,其设置在下部的螺旋叶的下侧面上,该出料孔与所述进料孔连通;以及用于打开或关闭所述出料孔的阀门,该阀门设置在螺旋叶上设置的销轴上。还提供了一种利用立式球磨常压无堵塞供料系统进行供料的方法和一种立式球磨机。本发明的立式球磨常压无堵塞供料系统解决了供料管道易堵塞的问题,降低了维护检修的成本,提高了工作效率。

1065

1065

0

0

本发明涉及一种激光复合制造球磨机衬板,以高锰钢为基材的衬板工作面上采用分段曲线熔覆结构,按一定图纹熔覆上高级防腐耐磨材料,提高衬板工作面的摩擦系数,将磨球带到更高位置增大势能,提高破碎率,解决了高锰钢材质球磨机衬板初期使用不耐磨的问题。通过加强筋支撑结构设计,最大条件下降低衬板自重,减少球磨机空载损耗,从而实现提高球磨机衬板使用寿命、降低钢材消耗和节约使用成本的目的。

1000

1000

0

0

本发明涉及一种球磨机内介质运动状态的分析系统及方法,包括若干磨球传感器和上位机;每一磨球传感器将采集到的球磨机内的介质运动状态数据发送给上位机,上位机对磨球运动状态数据进行分析处理;磨球传感器包括6轴惯性传感器、Flash存储器、第一板对板连接器、嵌入式CPU和电池;6轴惯性传感器将采集的球磨机内部介质运动状态数据发送到嵌入式CPU,嵌入式CPU将接收到的球磨机内部介质运动状态数据发送到Flash存储器中;数据采集结束后,嵌入式CPU读取Flash存储器中的内容,并依次通过第一板对板连接器和扩展接口电路板将采集的数据发送给上位机;电池用于为6轴惯性传感器、Flash存储器和嵌入式CPU供电;上位机包括球磨机信息管理模块、磨球传感器管理模块和实验数据管理模块。

1038

1038

0

0

本发明涉及一种湿法球磨机涨肚故障预测装置及方法,其特征在于:它包括一设置在球磨机筒壁表面的具有无线通讯功能的振动信号检测装置,一设置在球磨机附近的具有无线通讯功能的监控计算机;振动信号检测装置内预置有加速度传感器、模拟数字转换单元、中央处理器、数据存储单元和无线数据发送单元;监控计算机内预置有无线数据接收单元、球磨机涨肚故障模型训练单元和球磨机涨肚故障预测单元;中央处理器控制模拟数字转换单元将加速度传感器采集到的振动加速度信号进行数模转换,并存储至数据存储单元,中央处理器将数据存储单元中存储的数据进行计算,通过无线数据发送单元发送给无线数据接收单元,无线数据接收单元将收到的数据传送给涨肚故障模型训练单元和故障预测单元。

896

896

0

0

本发明涉及一种矿山、水泥、电力等领域使用球磨机轻质高锰钢衬板及其制备方法。包括步骤:(1)原料在中频感应炉熔炼,温度至1500℃~1650℃时加Al,在1530℃~1580℃出钢;(2)在1400℃~1450℃浇注入金属模具型腔中;(3)从常温加热到600℃~650℃的加热速度30~40℃/h,保温6h;之后加热速度提高到120~140℃/h,直到水淬温度1080℃~1100℃为止,保温4h;采用水淬,水温控制在15℃~30℃,淬火终了水温<50℃。本发明通过添加适量的Al和Mn来降低的密度,通过优化冶炼和浇注工艺来改善力其学性能;所冶高锰钢衬板密度在6.60~7.10g/cm3,比现有高锰钢衬板密度降低9%~15%,耐磨度可比普通高锰钢提高35%以上。本发明与现有方法生产的衬板比较具有相当的性能,但明显降低了衬板的密度和生产成本。

中冶有色为您提供最新的北京北京有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日