全部

1087

1087

0

0

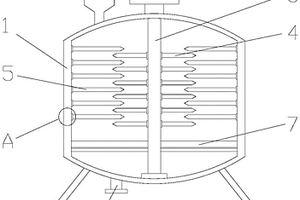

本发明涉及钢渣尾泥复合矿渣微粉胶结材,它包括复合矿渣微粉和钢渣尾泥,复合矿渣 微粉和钢渣尾泥的重量份比为:1∶1~3;复合矿渣微粉的比表面积大于350m2/kg,复合矿渣 微粉包括组合料和矿渣微粉,组合料的重量占复合矿渣微粉重量的8~35%,矿渣微粉的重量 占复合矿渣微粉重量的65~92%;组合料包括石膏。本发明的优点在于:1.是大量利用废渣 的有效方法;2.复合矿渣微粉的原料来源广;3.所采用的钢渣尾泥为钢渣湿式球磨磁选粒 子钢后的自然级配尾渣,经沉淀后的尾渣不需干燥,直接作配料使用;4.钢渣尾泥占的比例 大,可充分的利用废渣资源。

1192

1192

0

0

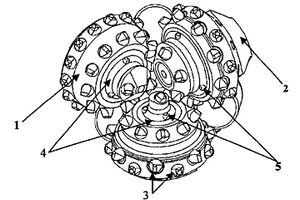

本发明公开了一种高硫磁铁矿浮选脱硫的组合活化剂及其应用,所述组合活化剂由硫化钠、硫酸、硫酸铜、氟硅酸钠、乙二胺二邻羟苯基大乙酸钠(EDDHA‑Na)组成;具体应用是先把原矿石经破碎进球磨磨矿,在磨矿过程中加入活化剂硫化钠,磨矿细度达到‑200目占50%‑90%;调矿浆浓度进入浮选槽,加入组合活化剂搅拌活化;加入捕收剂、发泡剂搅拌充气并括取硫精矿;浮选后的矿浆进入滚筒式磁选机磁选,实现磁铁矿与脉石高效分离。本发明采用组合活化剂+复合捕收剂方法,能实现1+1大于2的效果,解决了现有技术在高硫磁铁矿脱除磁黄铁矿难的问题,实现了磁铁矿与磁黄铁矿的高效分离。取得令人满意的效果。

786

786

0

0

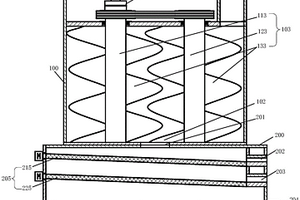

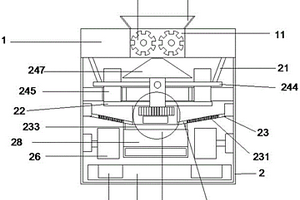

本实用新型公开了超纯铁精矿制锶铁氧体预烧料设备,包括回转窑、外齿圈、称量箱、湿法球磨机和研磨斗,所述称量箱设置在回转窑的一侧,所述称量箱的底部固定有机座,且所述机座的内部安装有第一旋转驱动件,所述研磨箱设置在回转窑的另一侧,所述研磨斗固定在研磨箱的内部,且所述研磨斗的内部设置有研磨球,所述湿法球磨机设置在研磨箱的一侧,且所述湿法球磨机的内部设置有钢球。本实用新型不仅制备环节紧凑,一体化程度高,制备效率高,研磨和冷却同时进行,加速了预烧料粉制备的效率,而且便于对原料进行称重,提高了原料配比的精准性。

1131

1131

0

0

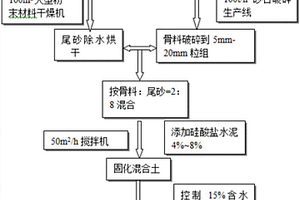

本发明提供一种磷矿粉制成球团黄磷炉料的加工方法,以生产1000Kg黄磷球团炉料为计,磷矿粉1000Kg、腐植酸100Kg、氢氧化钠20Kg,制备方法为:将磷矿粉(100目)加入由腐植酸和氢氧化钠组合制成的粘结剂搅拌均匀,经压球机压制成球团,经造球盘滚动抛壳,入热风炉初步烘干和立窑进一步彻底烘干后,再进入回转窑在1100℃~1200℃高温煅烧处理,即为黄磷炉料成品。本发明利用了粉磷矿石,通过球磨机磨细致100目的磷矿粉经粘结剂压制成球团状黄磷炉料成品,与块矿石炉料相比,其有害碳酸盐杂质脱除率高达95%,吨黄磷电耗下降35%,减少污染排放,降低生产成本。是当前我国利用粉磷矿石生产黄磷的极好加工方法。

1180

1180

0

0

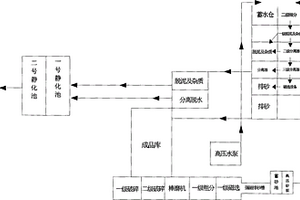

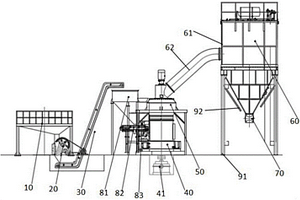

本发明涉及一种重晶石矿磨粉加工系统,包括供物料进行研磨的球磨机,球磨机的输出端与对物料进行分级的多个并联分级机构的输入端连接,所有分级机构的输出端连接汇聚后与对物料进行储存的储存罐连接;球磨机的输入端连接有进料管道,进料管道上设置有与之连通的进料斗,进料管道远离球磨机的一端设置有第一电机,且第一电机转轴与设置在进料管道内的输料螺杆连接;分级机构中还设置有回料管,且所有回料管汇聚后将部分物料返回到进料斗中。本发明提供的加工系统中,物料在进入进料斗后,进入球磨机中进行磨粉,然后进行并联分级,合格的被输送至储存罐内,不合格的则重新回到进料斗中,进行循环加工。

953

953

0

0

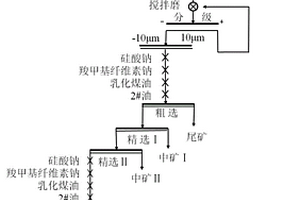

一种用于微细嵌布磁铁矿的选矿方法。其技术方案是:将微细嵌布磁铁矿原矿破碎,湿磨至粒径小于0.074mm占90wt%以上,用磁选机进行湿式粗选,获得粗选精矿和粗选尾矿;将所述粗选精矿加水至浓度为20~30wt%,得粗选精矿矿浆;用NaOH溶液调节粗选精矿矿浆的pH值至10.5~12.5,然后按照磁铁矿原矿:六偏磷酸钠溶液的质量比为100:4~10,向所述粗选精矿矿浆中加入六偏磷酸钠溶液,搅拌,湿磨至粒径小于0.030mm占95wt%以上,得细磨矿浆;按照磁铁矿原矿:腐植酸钠溶液的质量比为100:5~10,向所述细磨矿浆中加入腐植酸钠溶液,搅拌,湿式精选,得到磁选精矿和磁选尾矿。本发明具有磨矿效率高和选矿指标良好的特点。

854

854

0

0

本发明公开了一种矿物基微波介质陶瓷材料及其制备方法和应用。制备方法如下:步骤1:将原料CuO、MoO3按照CuMoO4的化学计量比进行混合后湿法球磨得到浆料;步骤2:浆料烘干,在一定温度下煅烧6~12小时,得到CuMoO4预烧粉末;步骤3:预烧粉末进行湿法球磨后烘干备用;步骤4:将预烧粉末与累托石按配比混合后进行湿法球磨,烘干得到共烧粉体;步骤5:共烧粉体与粘结剂共混造粒压制成生坯;步骤6:将生坯于650℃~700℃温度的大气气氛下烧结4~8小时,得到陶瓷材料。本发明低温共烧制备了矿物本征晶相‑低温相的共烧介质组分,所述材料的介电常数εr在11‑13之间,介质损耗tanδ接近0.005。

1185

1185

0

0

本发明公开了一种提高海滨砂矿还原产物金属化率和精矿铁品位的方法,属于冶金资源综合利用领域。本发明方法包括以下步骤:采用回转管炉对海滨砂矿进行预氧化;将预氧化后的海滨砂矿与生物质充分混合;将混合料进行还原焙烧;焙烧产物经磨矿‑磁选后得到直接还原铁粉。本发明提高了生物质还原海滨砂矿产物的金属化率及精矿铁品位,工艺简单,生产成本低,环境友好,对于缓解国内铁矿石紧张及实现海滨砂矿的综合利用具有重要意义,具有良好的应用前景。

1056

1056

0

0

本发明属于尾矿综合利用领域,具体涉及一种综合利用反浮选磷矿尾矿的方法。本发明将反浮选磷矿尾矿在800~1200℃下煅烧,然后将煅烧产物粉碎,最后将粉碎后的煅烧产按粒径进行分级得到富钙镁产物、富磷产物和富硅产物,其中富磷产物可以作为磷化工的原料,富钙镁产物和富硅产物可以作为建材原料。本发明方法工艺过程简单,基本无废水、废固物的排放,适于工业应用;本发明方法实现了反浮选磷矿尾矿高效利用的目的,对综合利用矿产资源和环境保护都具有积极的意义。

803

803

0

0

本发明涉及一种铁尾矿活性的提高方法,包括以下处理步骤:1)选取在中高温下可释放具有极强蚀变作用的结构水和CO2的矿物为蚀变物,利用混料机将其与铁尾矿按一定质量比混合均匀;2)将混合好的蚀变物和铁尾矿置于高温炉恒温煅烧一段时间,急冷。本发明的有益效果是:1)降低成本,提高固体废弃物的利用率。2)本发明制得的铁尾矿-煤矸石-石灰石或铁尾矿-煤矸石复合体系具有较高的活性,其28d活性指数可达95%以上,所制水泥符合GB175—2007《通用硅酸盐水泥》中42.5R级复合硅酸盐水泥的指标要求。实现了铁尾矿的资源化利用和水泥混凝土行业的可持续发展。3)本发明铁尾矿活性提高方法简单,有利于工业化生产。

892

892

0

0

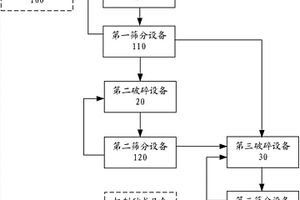

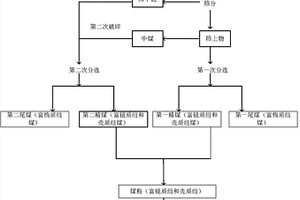

本发明公开了一种低品位磁镜铁矿高效环保型选矿方法,它对磁镜铁矿原矿石采用原料三段破碎、大颗粒中磁和SLon强磁预选、一段磨矿分级、一段弱磁选和一段SLon强磁选、预先分级和二段磨矿分级、二段弱磁选和二段SLon强磁选、SL离心机精选作业等工序获得了符合冶炼要求的铁精矿。本发明采用高压辊磨‑大颗粒中磁预选和SLon强磁预选,可以抛出21%的粗颗粒废石,符合“多碎少磨、能丢早丢”的选矿原则。采用离心机一粗一精一扫闭合精选流程,该重选作业完全替代了反浮选作业,是一种无污染的选矿方法,自动化程度高,处理量大,易于现场操作实施,大大减少人工操作。

1142

1142

0

0

本发明公开了一种微细粒嵌布磁铁矿的选矿工艺。在二段磨矿过程中,通过添加助磨剂,显著缩短磨矿时间,降低磨矿能耗,提高有用矿物的单体解离度,在后续磁选过程中,加入絮凝剂,提高最终产品的选矿指标。该工艺技术可以有效解决微细粒嵌布磁铁矿中单体解离困难,细粒级矿物磁选难度大,磨矿能耗高等问题,且该工艺流程简单,不需要改变现有选矿工艺及设备,成本低等优点,并可以用于借鉴解决其他微细粒嵌布矿物单体解离难,细粒级矿物难以回收,产品指标不佳等问题。

1163

1163

0

0

本发明提供一种红柱石矿选矿的预先抛尾方法,它包括以下步骤:1)将红柱石原矿破碎至粒度小于等于20mm;2)将破碎后的物料在高温炉中焙烧10~20min,焙烧温度为700~900℃,然后在冷却床中冷却至室温;3)将冷却后的物料进行干法选择性磨矿,将磨矿产物采用干法分级去除抛尾物料,剩余物料则进入后续选矿作业进行分选提纯。本发明在分选之前抛尾去除部分脉石矿物,以节约水资源、提高后续分选效率以及降低选矿成本。

本发明公开了一种以MoS2纳米片钝化光敏层相邻界面的钙钛矿光伏电池及其制备方法。该电池依次包括透明导电衬底、电子传输层、钙钛矿光敏活性层、空穴传输层和金属电极;还包括界面钝化层,其中界面钝化层为MoS2纳米片;MoS2纳米片通过球磨法制备得到;界面钝化层位于电子传输层和钙钛矿光敏活性层之间,或钙钛矿光敏活性层和空穴传输层之间。本发明通过简单球磨法所得MoS2纳米片具有较大比表面积和介孔,有效地增大与钙钛矿光敏层和界面层的接触,增加载流子的迁移通道,降低载流子在界面处堆积,平衡界面层对各自载流子抽取率,减少界面复合,从而开发出效率高、寿命长、成本低、稳定性好、高效界面调控技术及其相应光伏器件。

1159

1159

0

0

本发明涉及一种硫化锑矿物提纯设备,包括可传输硫化锑原矿的传输装置,所述传输装置与PE鄂式破碎机与PEX鄂式破碎机连接,所述PEX鄂式破碎机通过电磁振动给料机与球磨机连接;所述球磨机与螺旋分级机连接,所述螺旋分级机与带磁选装置的旋风收集器连接,所述旋风收集器与浮选机连接,所述的浮选机包括粗选浮选机、扫选浮选机和精选浮选机;所述精选浮选机与浓缩机连接,所述浓缩机与压缩机连接,所述压缩机通过过滤机与烘干机连接;其步骤包括破碎、磨矿、粗选、扫选、精选和过滤;有益效果是:步骤简单而且使用设备少,提纯效率好,并能减少硝酸铅的引入。

876

876

0

0

本发明涉及一种以低硅高铁尾矿为主要原料的瓷质砖及其制备方法。其技术方案是:先将55~65wt%的铁尾矿粉、20~25wt%的高岭土和10~25wt%的石英粉混合,外加上述原料8~10wt%的水,球磨为粒径小于0.074mm的浆料;再将该浆料干燥至含水率为15~20wt%,碾细混匀,密封放置1~3天,挤压成型;然后将砖坯室内自然干燥24~48h,在100~105℃条件下烘干1~2h;最后将烘干后的坯体放入炉中,以5~10℃/min的升温速率升温至1170~1230℃,保温20~30min,随炉自然冷却至室温,制得瓷质砖。本发明具有环境友好、生产成本低、原料配方和生产工艺简单的特点,开拓了低硅高铁类尾矿大宗高附加值利用的新方法,其产品性能达到国家标准。

950

950

0

0

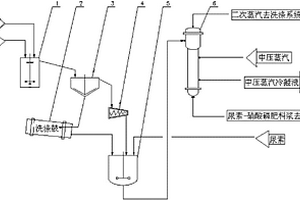

本实用新型公开了一种能利用酸性废水的磷矿浆脱镁装置,属于磷化工技术领域。该装置包括酸化槽、酸化液储槽、脱镁反应槽、球磨机、精矿浆储槽、母液沉降槽、板框压滤机、滤液储槽、废料再浆槽、一次浓密机、一次清液槽、一次矿浆收集槽、二次浓密机和二次清液槽。该装置在利用氟钠母液前先通过沉降与压滤除去其中的硅胶以避免其堵塞设备,同时设计两个浓密机进行浓密,将镁离子浓度较高的一次清液(具有少量浮选浮沫)送入酸化槽作为脱镁剂,而富余的清液送入磷石膏处理系统,将镁离子浓度较低的二次清液送球磨机以防止镁富集,可回收部分水资源,还能降低磷石膏处理系统的负担。

765

765

0

0

本发明公开了一种提高磨矿分级效果的工艺方法及其装置,该方法包括将原矿球磨,矿浆进入粗分级溜槽中,进行初步分级;再通过调整分隔板到合适的高度后,粒径>0.2mm的较粗颗粒和粒径<0.2mm的细颗粒分别从分隔板下部或上部进入上溜槽及下溜槽再进入分级机分级,合格产品即通过分级机溢流堰流出进入选别工序,如此循环作业,即达到提高分级效率和分离效果的目的;本发明通过在磨机和分级机之间安装一个具有特定结构的粗分级溜槽,利用溜槽的自然分级,把单一磨矿产品初步分成粗、细两个产品,能在一定程度上促进分级机的分级效率和效果;工艺合理,操作简单,效果明显。

1006

1006

0

0

氟石固体水玻璃矿渣水泥的生产方法,是用特 殊制造的固体水玻璃、高炉矿渣和氟石在球磨机内 粉磨而成高标号水泥。它是在常规生产水泥的方法 中革掉了生料粉磨车间和熟料烧成车间,因此,设备 少、工艺简单、环境污染少、综合能耗低和经济效益 高。中、小水泥厂皆可按此方法建厂。用本发明方法 生产的水泥可配制高强、高抗渗性混凝土,用于工业 和民用建筑,以及要求混凝土早强的国防和北方海 洋工程。

1132

1132

0

0

本发明涉及一种高力学强度的方钴矿的制备方法,其包括以下步骤:按照化学计量比称量高纯钴粉和锑粉,并称量1vol%的六钛酸钾晶须;向六钛酸钾晶须中加入分散剂,超声使六钛酸钾晶须初步分散得到钛酸钾混合液,超声完毕后将原料钴粉和锑粉与钛酸钾混合液进行球磨,球磨结束后干燥;将干燥后得到的粉末利用真空热压炉热压合成同时烧结成块,保温结束后随炉冷却,即可得到上述高强度的方钴矿。本发明的有益效果包括:采用该特殊工艺,可以使得方钴矿颗粒粒径小、分布均匀、致密,钛酸钾晶须分布均匀,方钴矿强度明显提高。该反应条件易于实现,工艺操作简单,高效可靠;通过上述得到的方钴矿强度较传统工艺提高了约100%。

1196

1196

0

0

本发明公开了一种层状黏土矿物的纳米化处理方法。处理方法包括如下步骤:S1:微波预处理,称取适量层状黏土矿物放入微波加热炉内进行加热;S2:阶段超细粉磨,称取适量步骤S1所获取的样品,采用湿式球磨法,以无水乙醇作为介质,放入氧化锆球磨罐中,充分搅拌均匀,进行球磨;S3:超声空化剥离,取步骤S2得到的样品和分散剂在离心管中,超声剥离2‑5h得悬浊液;S4:将步骤S3得到的悬浊液离心取其上清液,将上清液真空烘干得纳米化的层状黏土矿物材料。本发明通过微波‑机械力‑超声多重的物理力场针对性地对层状黏土矿物实现剥离、纳米化,显著提升了纳米尺度效应,工艺连续可控,具有广阔应用前景。

757

757

0

0

本发明提供一种磷精矿粉造球生产黄磷的制备方法,以生产1000Kg黄磷原料组分为:磷精矿粉7100~8500Kg、焦炭粉1800~2000Kg、硅石粉1800~3300Kg、腐植酸130Kg、氢氧化纳65Kg,制备方法为:将配方组分一起经球磨机润磨加入由腐植酸和氢氧化纳组合制成的粘结剂搅拌均匀,经压球成球机加工为复合球团,并经链板干燥机干燥处理,送入黄磷电炉中制成黄磷成品,本发明充分利用了粉磷矿石和低品位磷矿石,通过选矿得到的磷精矿粉经粘结剂生产为球团由电炉制为黄磷,与现在磷矿石制磷相比,成本下降1倍,一氧化碳排放减少35%左右,电耗下降40%左右,产能提高2倍,且用料减少近40%,是解决当前我国黄磷生产高耗能、高排放、高污染现状的极好加工方法。

809

809

0

0

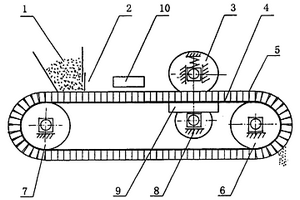

本实用新型公开了一种磷矿预分级风扫磨磨制系统,解决了现有磷矿磨制存在原料磷矿无预分级、能耗高、漏风率高的问题。技术方案包括依次连接的磨前磷矿仓、计量给料机、第一斗式提升机和V型选粉器,所述V型选粉器的产品细粉出口依次经第一旋风分离器、第一袋式过滤器、第一刮板输送机、第二刮板输送机、第二斗式提升机与磨后磷矿仓连接;所述V型选粉器的粗颗粒出口与风扫球磨机连接。所述风扫球磨机的产品磷矿出口依次经第二旋风分离器、第二袋式过滤器与第二刮板输送机、第二斗式提升机与磨后磷矿仓连接。本实用新型系统简单,能够实现预分级、干燥、研磨和分级要求,生产能耗低、成本低、投资少,磷矿粉满足磷肥化工装置严格要求。

848

848

0

0

本发明属于有色金属资源回收利用技术,是一种提铜降硅的选矿工艺,原矿经过粗碎后进入半自磨机和球磨机磨矿,得到合格的原矿矿浆,原矿矿浆经过浮选机粗扫选后,得到粗选精矿和扫选尾矿,扫选尾矿送入尾矿充填系统,粗选精矿进入球磨机再磨,得到合格的粗选精矿矿浆,粗选精矿矿浆再经过浮选柱精选,得到浮选铜精矿;本发明采用半自磨磨矿工艺、机柱联合浮选工艺和混合用药药剂制度等技术措施,形成“提铜降硅”新技术工艺,该工艺对保持和改善生态环境、提高矿产资源利用率、促进矿山可持续发展具有重大的意义。

1023

1023

0

0

本发明涉及一种用于混凝土的高保坍性岩石基矿物外加剂及其制备方法,其由以下重量百分含量的原料组成:岩石基矿物80~85%,偏高岭土2~6%,元明粉3.5~5%,纳米添加剂6~8%,高保坍型聚羧酸减水剂1.6~2%,缓凝剂0.4~0.5%。具体制备方法为:先将岩石基矿物、偏高岭土烘干至含水率1%以下,然后与元明粉、纳米添加剂置于球磨机中球磨均匀,最后把球磨所得混合物同高保坍型聚羧酸减水剂、缓凝剂投入流化床中充分混合均匀得到。本发明提供的岩石基矿物外加剂掺入混凝土中,能够赋予混凝土高保坍性、强度发展良好以及结构致密等优点,且部分取代水泥,具有非常高的经济效益。

856

856

0

0

本发明提供一种低品位炼铜转炉渣回收铜的选矿工艺,能够有效地提高明铜精矿的品味。技术工艺包括球磨磨矿、铜精矿浮选、明铜精矿精选,所述明铜精矿精选的工艺步骤为:(1)对球磨处理过的转炉渣进行磁选;(2)采用螺旋选矿机对磁选获得的明铜精矿进行第一次重力精选;(3)采用摇床对第一次重力精选后的明铜精矿进行第二次重力精选。本发明新增螺旋选矿机使明铜精矿中没有磁性的金属铜和其他矿物进一步分离,再经过摇床进行第二步重力精选,有效地提高了明铜精矿的品味,提高了产品价值。

1191

1191

0

0

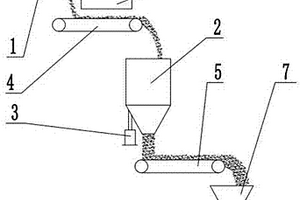

本实用新型公开的一种磷矿自动制取样的工业装置,由原矿贮槽(1)、颚式破碎机(2)、粗破皮带(3)、反击式破碎机(4)、细破皮带(5)、矿粉取样机(6)、湿式球磨机(7)、矿浆皮带(8)、矿浆取样机(9)、细磨机(10)、分析装置(11)、磷矿贮槽(12)所组成,其特征在于:原矿贮槽(1)与颚式破碎机(2)相连接,粗破皮带(3)连接在颚式破碎机(2)上、与反击式破碎机(4)相连接,细破皮带(5)一端与反击式破碎机(4)相连接、另一端与矿粉取样机(6)相连接,矿粉取样机(6)经细磨机(10)与分析装置(11)相连接,湿式球磨机(7)与矿浆取样机(9)相连接。该装置具有设计科学、结构简单、取样规范、分析准确、省时省力等特点。

1087

1087

0

0

本发明公开了一种碳酸盐矿物浸出方法,包括如下步骤:将含有碳酸盐矿物的矿石破碎、粉磨,得到粉料;将粉料与硫酸铁溶液混合,得到混合矿浆;将混合矿浆置于球磨机研磨罐中,在球磨条件下进行机械力活化浸出,得到浸出浆;将浸出浆进行固液分离,得到含有金属硫酸盐的浸出液和浸出渣。本发明在常温条件下采用机械力手段即可强化硫酸铁浸出碳酸盐矿物,无需辅助加热条件,并可将浸出时间缩短至30~120min,且碳酸盐矿物中金属元素的浸出率在90%以上;具有工艺流程简单、浸出率高、成本低、污染小等特点。

中冶有色为您提供最新的湖北有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日