全部

1224

1224

0

0

本发明公开了一种提高含石墨铜矿石铜选矿技术指标的方法,该方法是将原矿石破碎后给入球磨机,加入石灰、腐殖酸钠;球磨机与分级机形成闭路,粗砂返回到球磨机再磨,溢流矿浆重量百分浓度控制在30%-32%、细度控制在--0.074mm占有率65%,经一次粗选、二次扫选,一次精选即得铜精矿产品;本方法采用控制磨矿细度,采用合适的药剂制度,从而使铜精矿品位从18%,提高到24%;回收率从94%,提高到95%以上;该方法操作方便,成本低,可直接提高企业效益。

732

732

0

0

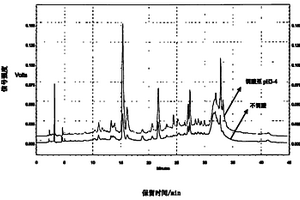

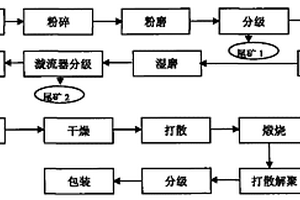

一种Co-Sb系方钴矿化合物热电材料的制备方 法, 其步骤为 : ①预机械合金化处理 : 将原料粉末按照原子比 Co∶Sb=1∶3配比, 再将原料粉末与磨球混和后进行高能球 磨处理, 球料重量比为10∶1~20∶1, 球磨转速为180-350转/ 分, 在保护气氛下进行球磨处理8-11小时;②等温退火处理 : 将经预合金化处理后的材料在真空或惰性气氛的保护下进行 等温退火处理, 处理温度为923~1023K, 处理时间为1~3小 时。本发明采用预合金化结合固相处理的两段加工方法, 经机 械合金化处理后的材料经短时间退火处理即可得单相CoSb3方钴矿化合物。包括机械合金化处理在内的整个材料制备过程时间至少缩短6小时;同时由于高温等温退火时间缩短10小时以上, 整个制备过程能耗大大减少, 材料制备成本可大幅度降低。

887

887

0

0

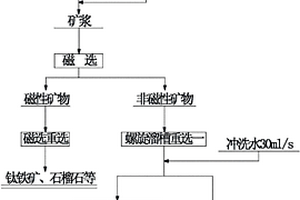

本发明公开了一种炉渣中矿可浮性处理的选矿工艺,其工艺流程是:将炉渣依次进行球磨机磨矿处理、分级机分级,分级后所得的沉砂返回球磨机,分级后溢流的矿浆进行粗选得到粗精矿和中矿I,中矿I进行扫选得到中矿II和尾矿,所述中矿II输送至中矿给料装置,所述中矿II的底流经所述中矿给料装置浓度控制后达到72%‑75%,再进行球磨磨矿,前述球磨磨矿的矿浆以及经所述中矿给料装置溢流的矿浆一起进入泵池,泵池中的矿浆再扬送至水力旋流器进行分级,经前述水力旋流器分级溢流的矿浆进行浮选系统再选,得到精矿I和尾矿,经前述水力旋流器分级的沉砂进行球磨磨矿。本发明新增了中矿给料装置,进行先磨再选,有效地提高了铜金属的回收率。

792

792

0

0

本发明公开了一种高次生泥铜混合矿石矿物加工方法,该方法是将原矿石破碎后给入球磨机,加入石灰,控制矿浆重量百分浓度为55%;球磨机与分级机或旋流器形成闭路,粗砂返回到球磨机再磨,溢流矿浆重量百分浓度控制在30%~32%、细度控制在-0.074mm占有率大于78%,经二次粗选、二次扫选,一次精选即得铜精矿产品;本方法采用降低磨矿矿浆浓度,提高磨矿细度及采用合适的药剂用量和浮选流程,从而使铜回收率从25~35%,提高到85%以上;操作方便,成本低,不仅直接提高企业效益,也同时解决了该类型铜矿石的资源开发利用。

750

750

0

0

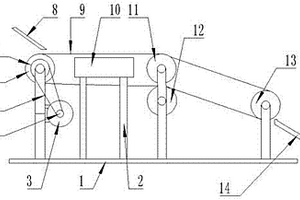

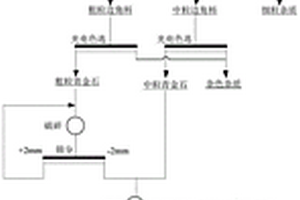

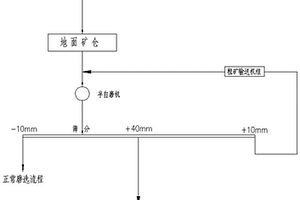

本发明是选矿中的分质分级工艺,属于选矿磨矿分级工艺。选矿磨矿的分质分级工艺,其特征在于它包括如下步骤:向球磨机给矿球磨,从球磨机的格子板内流出来的矿物从球磨机的排矿口处进入分质机内,分质机将球磨后的矿物中的碎钢球铁磁性物质除去,粗颗粒的矿物流入新增泵池,然后粗颗粒的矿物由砂泵打入球磨机中;细颗粒的矿物进入旋流器分级,旋流器分级后的返砂由砂泵打入球磨机,旋流器分级后的溢流产物进入浮选工艺。该工艺能把球磨机排矿中的碎钢球铁磁性物质除去,并对球磨机排矿矿浆进行预先分级,将粗粒物料提前分离出来,提高了分级效率。

1062

1062

0

0

一种磷矿生产中的选矿装置,包括一号球磨机,一号球磨机设有两组,一号球磨机的后端连接有一个浮选管,浮选管的另一端固定连接有一个一号浮选机,一号浮选机的左端和右端均固定连接有一个连接管,连接管的另一端固定安装有一个二号浮选机,二号浮选机的后端左部固定连接有一个一号出料管,一号球磨机的左方设置有一个二号球磨机,二号球磨机的后端固定安装有一个二号出料管,二号出料管与一号出料管的一端共同连接有一个浓密机。通过调整改变工艺流程,通过两套球磨机和两套浮选机,能够将原矿和精矿混合后,节约能源消耗,提高了精矿产率和回收率,通过设置位置交错的搅拌叶,实现了提高工作效率、降低混合时间。

1116

1116

0

0

本发明提供一种利用低品位磷矿石生产磷精矿粉的选矿方法,1.将磷矿石破碎至20mm以下;2.将破碎后的磷矿石送入回转窑窑头的储料仓,经储料仓下料管送入回转窑进行一个回程的煅烧,煅烧温度为1200~1300℃;3.将煅烧后的磷矿石经窑尾水池骤冷后,运入球磨机磨成200目的料浆;4.将料浆送入粗选槽内,在搅拌机的搅拌过程中加入1%~1.1%的混酸抑制剂和0.16~0.21%的辅收剂,沉淀于下方的即为磷精矿粉。本发明充分利用低品位磷矿石经上述科学简单的浮选方法,获取高品位的优质磷精矿粉,可满足电热法制磷和湿法磷酸的工艺加工要求,具有充分利用资源和可降低综合成本的特点。

1138

1138

0

0

本实用新型公开的一种用于生产磷肥的磷原矿与选精矿配矿装置,由球磨机A、浮选机A、球磨机B、浮选机B、浓密机所组成,球磨机A与浮选机A相连接,球磨机B与浮选机B相连接,浮选机A、浮选机B通过并联的方式与浓密机相连接,球磨机B与浓密机相连接。本实用新型具有设计科学、结构简单、操作方便、磷矿资源利用充分、节约成本又经济、配矿精度达标等特点。

1061

1061

0

0

本发明的目的是要提供一种利用转炉钢渣水洗球磨泥生产陶粒的生产方法,包括以下步骤:1)按质量计称取原料;2)将原料在研磨机中混磨成粉末,然后在搅拌机里搅拌混匀得混合物料;3)将混合物料放入成球盘,加水转动成球盘使物料成球形;4)将所得球形生料进入干燥系统,提升球团温度后,再进行烘干;5)然后在回转窑中进行生烧;6)最后高温焙烧,经冷却后即得钢渣陶粒。利用该方法生产的空心砌块具有保温、抗震、抗冻、耐火等性能,解决了目前钢渣堆积而污染环境的问题,提高钢渣利用的附加值,同时,该生产方法工艺简单,节能环保,成本低廉。

985

985

0

0

本实用新型涉及一种磁性球磨机。其技术方案是:在圆柱形筒体(4)的竖直中心线一侧设有第一排磁力线圈(2),第一排磁力线圈(2)的下端均匀地固定在水平梁(7)上,上端靠近圆柱形筒体(4),第一排磁力线圈(2)为5~10个,第一排磁力线圈(2)和第二排磁力线圈(8)对称设置,每个磁力线圈的中心线分别与各自对应的圆柱形筒体(4)的半径延长线重合。第一排磁力线圈(2)和第二排磁力线圈(8)外接程控恒流源(9),第一排磁力线圈(2)和第二排磁力线圈(8)中的每个磁力线圈与程控恒流源(9)并联。所述第一排磁力线圈(2)和第二排磁力线圈(8)的极性相反。第二排磁力线圈(8)中的每个磁力线圈的极性相同。本实用新型结构简单、使用方便、保护衬板、分选、能连续作业和磨矿效率高。

1037

1037

0

0

本实用新型提供一种用于石煤提钒工艺中球磨机的内磨筒,包括封闭的圆柱壳状内磨筒本体,内磨筒本体一端设置有螺旋进料口,内磨筒本体内表面上设置有若干个内磨齿,内磨齿均朝向所述内磨筒本体的中心线;内磨筒本体的外表面上设置有若干个外磨齿,外磨齿沿径离背向所述内磨筒本体的中心线设置,且内磨筒本体在圆周面上沿轴向开设有多个条形开口,条形开口的宽度为40‑60mm。本实用新型在内磨筒的内表面和外表面均设置了磨齿,使得内磨筒能同时对内磨筒内部和外部的矿石进行粉磨,提高了粉磨效率;并且内磨筒内磨出的矿石粉末也可从该条形开口处落入内磨筒和外壳之间的夹层,从而使得矿粉无法从进料口逸散到空气中,减少了对环境的污染和破坏。

850

850

0

0

本实用新型公开了一种密封式连续球磨机,涉及矿物粉碎技术领域,针对现有球磨机与支架固定在一起,从而不方便拆卸运输,而且不方便快速进出料的问题,现提出如下方案,包括底板,所述底板的顶部左侧固定连接有第一驱动电机,所述第一驱动电机的输出轴末端固定套设有第一齿轮,所述第一齿轮远离第一驱动电机的一侧设有与底板焊接的两个支撑板,所述支撑板的顶部开设有弧形槽,所述弧形槽的两侧内壁沿其长度方向阵列转动连接有多个滚珠,所述滚珠的上方设有活动套设在弧形槽内的固定环,所述固定环的内圈固定套设有滚筒。本实用新型设计新颖,操作简单,不仅方便整个滚筒平滑转动,而且还方便拆卸运输,同时还方便进出料,适合进行市场推广。

919

919

0

0

本实用新型涉及选矿设备技术领域,是一种简易改进型格子型球磨机,具有筒体,筒体内装有筒体衬板,筒体的出料端装有端盖,端盖中心设有排矿口,筒体衬板与端盖之间的距离为200‑250mm,在端盖内侧装有端盖衬板,端盖衬板是由16组组合衬板环形拼装而成,每组组合衬板均包括有一块支撑衬板、与支撑衬板垂直焊装的支撑隔板和一块格子衬板,格子衬板、支撑隔板、支撑衬板三者一起通过螺栓与端盖固定连接;所述支撑隔板伸出支撑衬板下端向排矿口中心延伸一段距离,所述格子衬板下端靠近支撑隔板的一侧加工有扇形凹槽,在支撑隔板下端与格子衬板的凹槽之间卡装有圆形堵料板;本实用新型是采用溢流型球磨机改装而成,改造成本低廉,适合推广。

965

965

0

0

本实用新型提供一种用于石煤提钒工艺的双磨筒球磨机,包括底座和球磨机本体球磨机本体包括内磨筒和外磨筒,内磨筒包括内磨筒本体,内磨筒本体一端设置有螺旋进料口,内磨筒本体内表面上设置有若干个内磨齿,内磨齿均朝向所述内磨筒本体的中心线;内磨筒本体的外表面上设置有若干个外磨齿,外磨齿沿径离背向所述内磨筒本体的中心线设置,且内磨筒本体在圆周面上沿轴向开设有多个条形开口。本实用新型在内磨筒的内表面和外表面均设置了磨齿,使内磨筒能同时对内磨筒内部和外部的矿石进行粉磨,提高了粉磨效率;并且内磨筒内磨出的矿石粉末从该条形开口处落入内磨筒和外磨筒之间的夹层,使矿粉无法从进料口逸散到空气中,减少了对环境的污染和破坏。

1144

1144

0

0

本发明公开了一种利用钢渣水洗球磨泥生产地质聚合物的方法。它依次包括以下步骤:1)将钢渣水洗后进行固液分离,并控制固体含水的重量百分比为5~10%,得到尘泥干燥基;2)向尘泥干燥基中加入混凝土缓凝剂和矿化剂,混合均匀,其中,混凝土缓凝剂的重量为尘泥干燥基重量的0.1~0.5%,矿化剂的重量为尘泥干燥基重量的3.5~10.5%;3)将尘泥干燥基进一步干燥,使其含水量为0.1~1.0%,得到地质聚合物粗产品;4)将地质聚合物粗产品粉磨至粒度为310~560m2/kg,得到地质聚合物产品。该方法能将钢渣水洗球磨泥用作地质聚合物材料,并能解决钢渣水洗产生的污泥造成的环境污染问题,实现资源二次有效利用。

802

802

0

0

一种冶金矿山球磨机用耐磨球制备方法,其特征在于,该铸造铁水中各合金成分及重量百分比为:C1.03‑2.75%,Tc1.2‑1.35%,Mn1.1‑1.6%,W0.05‑0.01%,Cn1.05‑2.4%,Nb0.01‑0.05%,Ti0.11‑0.15%,In0.02‑0.09%,Ni0.01‑0.15%,余量为铁。本发明经碳氮共渗处理、真空热处理后,材料的内部缺陷得到了有效消除,提高了耐磨球的耐磨性和疲劳强度,同时具有无氧化、无脱碳、无元素贫化等特点,可以减少耐磨球的热处理变形。

1139

1139

0

0

本实用新型是一种用于选矿的球磨机,包括圆筒,圆筒两端开口,其中一端设有进料口,另一端设有出料口,出料口一端的外壁套装有一个驱动齿圈,另一端套装有支撑轮圈,驱动齿圈外侧装有一轴承架,驱动齿圈的外圆周面设有一圈驱动环,驱动环的外圆周面与所述轴承架配合,驱动环的内圆周面设有一圈齿,驱动齿圈一侧装有驱动电机,驱动电机的输出端装有驱动齿轮,驱动齿轮与所述驱动齿圈内圈的齿啮合,所述支撑轮圈下方装有托架,支撑轮圈与托架转动连接,圆筒内壁设有若干块拨料板;本实用新型降低了能耗,补充钢球操作方便。

857

857

0

0

本发明涉及一种用于磁铁矿的磁性球磨机。其技术方案是:在圆柱形筒体(4)的竖直中心线一侧设有第一排磁力线圈(2),第一排磁力线圈(2)的下端均匀地固定在水平梁(7)上,上端靠近圆柱形筒体(4),第一排磁力线圈(2)为5~10个,第一排磁力线圈(2)和第二排磁力线圈(8)对称设置,每个磁力线圈的中心线分别与各自对应圆柱形筒体(4)的半径延长线重合。程控恒流源(9)与第一排磁力线圈(2)和第二排磁力线圈(8)中的每个磁力线圈并联连接,程控恒流源(9)装有电流控制程序。所述第一排磁力线圈(2)和第二排磁力线圈(8)的极性相反。第二排磁力线圈(8)中的每个磁力线圈的极性相同。本发明具有结构简单、使用方便、保护衬板、分选、能连续作业和磨矿效率高的优点。

1134

1134

0

0

一种新型矿石球磨机,包括筒状壳体、轴承座,所述筒状壳体左端轴心处设置有进料管,该进料管穿过轴承座,其进口端通过连接套与筒状壳体左侧的进料漏斗底部连接,所述筒状壳体右端轴心处设置有出料管,该出料管穿过轴承座,其出口端通过连接套与筒状壳体右侧的接料漏斗侧部连接。本实用新型具有安装维护简单、滚动轴承运行阻力小、节约10%电能等特点。将球磨机的轴瓦改为滚动轴承,其滚动轴承球磨机运行平稳、故障率低、彻底消除"烧瓦"隐患、可提高设备运行率5-15%;滚动轴承润滑采用干油,防止漏油、断油引发的设备事故。滚动轴承球磨机主轴承温升小,不需水冷却。改动量少、改造投资省、改造时间短、不改变原机的安装尺寸和工艺参数。

1190

1190

0

0

本实用新型公开了一种矿物微粉球磨机,包括球磨仓,其一端连接进料装置,另一端连接卸料装置;球磨仓内通过3块隔仓板依次分隔为粗磨仓、细磨仓、第一精磨仓和第二精磨仓,各仓室内的容积比为1.5:1:1.5:1.5;所述隔仓板为圆形板体,圆心处设有通孔,通孔及隔仓板边缘均设有螺栓安装孔,该隔仓板被分割为多个扇形区,扇形区上设有多个箅孔,其长度从通孔到隔仓板外边缘逐渐增加;每个扇形区的边缘为加固区,隔仓板通过支架安装在球磨仓内。本实用新型结构简单,通过调整球磨仓内部的分区,设置4个仓室,即增加一个精磨仓,且适当调整各仓室的容积比,大大提高材料磨粉的精细程度,使其效率最大化。

1114

1114

0

0

本发明提出了一种高能球磨制备(钙态矿结构)二价碱土掺杂稀土锰氧化物的方法,制备纳米级二价碱土掺杂稀土锰氧化物。工艺步骤如下:(1)按照通式R1-XAXMnO3,采用RmOn(R为稀土金属Ce、Nd、Pr、Sm、Y)、MnO2、ACO3(A为碱土金属Ca、Sr、Ba)为合成原料,按化学计量比称量质量,并均匀混合,将原料放在高能球磨机中球磨,高能球磨机转速1200~2000r/m,最佳转速1400r/m,球磨时间1~60小时,最佳时间为3~18小时,便可以制得纯相的R1-XAXMnO3化合物。

1013

1013

0

0

本实用新型涉及矿石破碎技术领域,且公开了一种矿石破碎球磨机构,包括左侧支撑座,所述左侧支撑座顶部固定连接有左侧支撑架,所述左侧支撑座顶部固定安装有位于左侧支撑架左侧的左侧旋转电机,所述左侧支撑架右侧活动安装有贯穿左侧支撑板且延伸至内部的进风管,所述左侧旋转电机右侧固定安装有位于进风管内部的左侧转轴。该矿石破碎球磨机构,通过设置有进风管和出风管,当左侧旋转电机转动时,带动风叶跟着转动,使整个装置在研磨过程中,因为长时间的工作而产生的带有热量的热空气从出风管排出,进一步的使整个研磨仓内的温度得到降低,从而增加了整个装置的工作时间和使用寿命。

1215

1215

0

0

本实用新型涉及一种用于磷矿球磨机的保护装置,包括球磨机本体,所述球磨机本体前侧安装有与地面固定连接的安装座,安装座顶部一侧固定连接有驱动电机,驱动电机一侧固定连接有减速器,减速器一侧固定连接有主动齿轮,主动齿轮一侧啮合有与球磨机本体固定连接的从动齿轮,从动齿轮外部安装有防护罩,防护罩顶部安装有油箱,油箱底部安装有贯穿防护罩的滴油管,所述防护罩一侧固定连接有固定架,固定架底部安装有支撑块,支撑块顶部固定连接有压缩箱。本实用新型,通过设置油箱和滴油管,可以使油箱内部的润滑油滴入防护罩内部,从而润滑主动齿轮和从动齿轮,增加主动齿轮和从轮的使用寿命,对球磨机起到保护作用。

1291

1291

0

0

本实用新型公开了一种节能型干湿两用的矿石球磨机,涉及球磨机技术领域,本实用新型包括底座、筒体、进料装置、减速箱以及第二齿轮,筒体安装于底座上表面,进料装置一端与筒体侧表面连接,减速箱与底座上表面连接,第二齿轮一端与减速箱连接,筒体包括筒体本体、出料口以及进水管,出料口安装于筒体本体周侧面,进水管一端与筒体本体周侧面连接,进料装置包括进料筒、轴承以及进料斗,轴承与进料筒周侧面连接,进料斗一端与进料筒周侧面连接,本实用新型一种节能型干湿两用的矿石球磨机,通过设置螺旋杆以及进料筒,螺旋杆通过旋转的方式带动原料进入筒体内部,这样的进料方式进料平均又平稳,有效地提高了工作效率与质量。

714

714

0

0

本发明公开一种矿石球磨成型自动分选收集设备,包括第一电机和第二电机,第二电机输出端固定有第二转动杆,第二转动杆上固定有第一破碎单元和第二破碎单元。球磨桶一端设有出料桶,出料桶底端设有限流机构,限流机构底端设有接料装置,接料装置包括第三电机,第三电机一端连接有滚珠丝杠。本发明能够对较大的矿石进行破碎,然后再通过钢球进行粉碎,提高了球磨的效率;同时,出料桶底端开有不同直径的出料孔,能够自动分选,一定程度上也防止发生堵塞的情况;最后,接料装置通过第三电机驱动滚珠丝杠以及支撑杆上的物料向远离球磨机出料的地方移动,实现了自动搬运,且在移动过程中物料能够逐渐相互靠拢,便于收集。

941

941

0

0

本实用新型涉及球磨机技术领域,公开了一种矿用锥形球磨机,针对现有的矿用锥形球磨机耐磨衬板安装拆卸不便的问题,现提出如下方案,其包括底板,所述底板的顶部滑动安装有两个活动板,底板的顶部安装有固定板,固定板位于两个活动板之间,所述固定板的上方设有管体,所述管体的两端分别设有密封盖,所述管体与密封盖接触的一侧开设有多个呈环形均匀分布的插槽,所述密封盖与管体接触的一侧安装有多个销杆,所述销杆的一端延伸至插槽内,所述管体的外壁螺纹安装有连接螺栓。本实用新型实现球磨机滚筒的组装,设置耐磨衬板,延长了球磨机的使用寿命,通过组合式滚筒方便耐磨衬板更换,使用方便,易于推广。

865

865

0

0

本实用新型实施例公开了一种矿物处理用球磨机,包括前端、末端以及位于前端以及末端之间的转动部,转动部内壁上安装有衬板,并且转动部中放置有钢珠,球磨机还包括:小型提升机,共两台,分别设置于前端以及末端上,包括壳体、设置于壳体内的动力装置、与动力装置连接的卷筒机构、以及与卷筒机构连接的提升绳;衬板夹具,连接于小型提升机的提升绳的末端。实施本实用新型实施例,具有如下有益效果:本实用新型的矿物处理用球磨机通过两端的小型提升机来将衬板拖拽进球磨机的转动部中,并由小型提升机将衬板拉升至指定位置,方便进行衬板的更换,不必倒出钢珠,工人劳动强度小,更换快速,操作简单并且成本低。

845

845

0

0

本实用新型提供一种可提高磨矿效率的球磨机衬板结构,衬板包括衬板本体和挡板,衬板本体的前后两端中至少一端与球磨机内侧壁间隔设置形成容纳空间;衬板本体内侧呈波浪状设置,衬板本体内侧开设有沿前后向延伸的凹槽,凹槽前后两端贯穿衬板本体,挡板沿前后向延伸,且与凹槽相适配,转动安装于凹槽内,挡板端部凸出凹槽设置;驱动机构与衬板对应设置,驱动机构驱动挡板转动。本实用新型提出的技术方案的有益效果是:衬板本体内侧呈波浪状设置,使衬板本体与研磨球外表面更好的接触,提高衬板本体的受力均匀性;利用驱动机构可控制研磨体下落时的高度,增加研磨体抛落冲击力,随着球磨机的转动,矿粒可在容纳空间内回落,从而增加研磨效率。

中冶有色为您提供最新的湖北有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日