全部

1090

1090

0

0

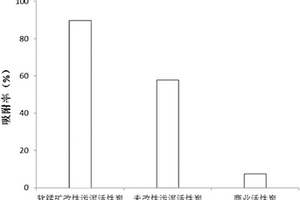

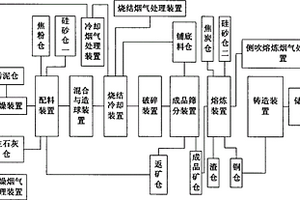

一种利用菱镁矿石粉进行烟气脱硫的方法,其工 艺流程是:①将菱镁矿石研磨成粉末,配制成吸收浆液,送入 脱硫塔,②将锅炉烟气引入烟气脱硫预处理装置,去除部分烟 尘、HCl、HF、SO3成分,也送 入脱硫塔,③在脱硫塔中,烟气中的 SO2与吸收浆液中的 MgCO3反应,生成 MgSO3,从而将烟气中的 SO2去除,④当脱硫吸收循环过 程稳定后,循环浆液即可进入副产品制备装置,通过脱水生成 亚硫酸镁,或通过曝气氧化,去杂质,再浓缩,生成硫酸镁肥 料。本发明的积极效果是,直接用菱镁矿石粉代替氧化镁粉作 为液体吸收剂,避免氧化镁法脱硫剂制造环节的燃料消耗及烟 气治理,降低了湿式镁法烟气脱硫工艺的运行成本。适用于湿 式镁法的烟气脱硫工艺。

1143

1143

0

0

一种常温电氧化浸出磁性钒铁尖晶石型粉末钒精矿中钒的方法。以钒铁尖晶石型含钒精矿为初始原料;将棒状磁铁用绝缘套筒套住,在绝缘套底部外侧吸附一个铁片以引入电流;将钒精矿与铁粉按一定比例均匀混合后吸附于导电的铁片上;将吸附好的粉末浸入电解质溶液中进行电氧化,浸出其中的钒,得到含钒浸出液。本方法通过磁铁将粉末吸附在一起,省去了制备块状电极的步骤。利用钒铁尖晶石的导电性,通过一个铁片与粉末接触引入电流,实现了钒铁尖晶石粉末的原位直接电氧化浸出。本发明反应物颗粒与电极直接相连,导电性好,易于氧化,无需氧化剂的添加及氧化性气体的通入;加快了电解反应速率,并且无需压块焙烧成型,降低能耗和生产成本。

994

994

0

0

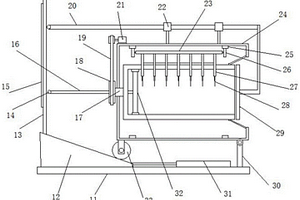

本申请公开了一种调节控制型给矿系统,包括:给矿机组、输送装置,其特征在于,还包括:控制装置,所述控制装置,包括:信息采集部件、信息处理部件,所述输送装置,包括:输送带,速度控制部件;所述信息采集部件分别连接输送带、给矿机组、信息处理部件;所述信息处理部件,连接速度控制部件、给矿机组。本申请,达到了如下效果:(1)结构简单,操作方便;(2)降低了工人的劳动强度;(3)使选矿生产成本降低和连续生产能力提高;(4)运行成本低,提高了能源利用率;(5)系统稳定性高,适用范围广;(6)节约了资源,绿色环保,符合可持续发展。

1057

1057

0

0

本发明公布了一种把天然矿石或红土研制成超细粉末生产方法。发明一系列方法对天然矿石等传统生产进行技术研发和工艺改造,在生产步骤中和流程间形成技术创新,高效生产超细粉末量级产品。具体包括粗碎与细碎之间,根据材料不同区分管道向多层次研磨装置的输送;分级处理和水汽流疏通方法;烘干煅烧过程中利用物理措施阻止超细颗粒的随机结团。在达国际超细粉末成品前的电磁计量控制,也保障了产品极低杂质和极少非标颗粒残存的生产目的。所生产产品会有效保障高性能油漆、涂料、塑料、陶瓷、玻璃等行业材料需求,为天然矿石等资源利用开辟新途径,较突出提高了超细粉研磨技术水平,为关联实体经济企业的生产效益和产品质量提供了优质材料基础。

939

939

0

0

本发明属于铀矿地质与资源评价技术领域,具体涉及一种热液型铀矿围岩蚀变过程中元素迁移率计算方法,包括以下步骤:步骤S1:野外地质考察,实地划分热液蚀变带;通过野外观察,从矿化中心向两侧根据蚀变岩石颜色、结构、蚀变矿物组合合理划分热液蚀变带,一般单侧划分3~5个,直至过渡到新鲜围岩;步骤S2:野外蚀变样品采集;根据划分的热液蚀变带,采集代表性蚀变带岩石;步骤S3:对所采集的蚀变样品和新鲜围岩对比样品采用无污染方案进行加工和制备;步骤S4:对制备的样品进行主量元素地球化学分析,获取主量元素成分数据;步骤S5:确定围岩蚀变作用过程中惰性元素;步骤S6:利用不活动元素对各蚀变带岩石中元素进行迁移率计算。

1070

1070

0

0

本发明的一种包裹型铀钼矿氧化焙烧强化浸出提取铀钼的方法采用破碎、焙烧、细磨、两段逆流浸出的方法,矿石只经破碎处理便进行氧化焙烧,避免了干式磨矿中大量粉尘的产生,操作环境好;氧化焙烧后矿石进行细磨,能够使包裹铀、钼更容易裸露出来,利于后续阶段浸出的铀、钼溶解;采用二段逆流强化浸出,这样可在矿石界面上产生新裂缝,进一步破坏胶状硫钼包裹体,加速矿石中铀钼的氧化,极大提高了铀、钼浸出率,技术方案简便,强化效果显著,铀浸出率达到90%以上,钼浸出率达到80%以上;本发明操作简单,工艺流程短、能耗低,成本低廉,使用效果理想,且能与现有工艺流程相衔接,投资成本低。

1049

1049

0

0

本发明通过煤基直接还原焙烧分离海滨钛磁铁矿中铁和钛的工艺,该工艺以海滨钛磁铁矿为原料,添加还原剂、粘结剂和添加剂进行压球,然后采用选择性直接还原焙烧—磁选工艺分别回收铁和钛的工艺方法,工艺方法本身较其他方法简单,直接使用成本低的煤为还原剂;所添加的添加剂为碳酸钠和硼酸钠的混合物,通过添加还原剂和添加剂,并控制焙烧温度和时间可实现选择性还原铁和铁钛分离,在保证直接还原铁品位和回收率的同时降低直接还原铁中钛的含量;最终得到铁品位在93%以上的直接还原铁粉,铁的回收率一般都大于85%,二氧化钛含量低于0.5%,而得到的高钛磁选尾矿中二氧化钛的含量高于20%,且钛的回收率高于90%。

966

966

0

0

本发明公开了一种铁尾矿蒸压砖及其制备方法,由原料按比例配料、混合搅拌均匀后,在10~25MPa的成型压力下压制成型,送至蒸压釜,在175~210℃的蒸压温度和0.5~1.5MPa的蒸汽压力条件下,养护8~10h,自然冷却后出釜,制备而成;原料重量份配比为:铁尾矿50~90份、水渣5~25份、砂子10~20份、石屑5~25份、水泥5~20份、水2~10份。本发明所制备的铁尾矿蒸压砖可达MU15~30级,具有密度低、强度高等特点,工业废渣利用率在60%以上,是替代烧结粘土砖的优质新型建材,本方法有效改善原有方式制备蒸压砖造成的返碱问题,利用固体废弃物作为主要原料,生产成本低,市场前景广阔。

1097

1097

0

0

本发明涉及无机材料制备技术领域,公开了一种一维金属掺杂的钙钛矿型铌酸盐压电材料及其制备方法。该一维金属掺杂的钙钛矿型铌酸盐压电材料为棒状,其结构表达式为ABO3。制备方法包括:(1)将五氧化二铌、第一碱金属盐或碱土金属盐、第一熔盐进行混合以及焙烧处理,得到一维非钙钛矿型铌酸盐;(2)将所述非钙钛矿型铌酸盐与酸通过离子交换反应得到含水合氢离子的一维非钙钛矿型铌酸盐;(3)将所述含水合氢离子的一维非钙钛矿型铌酸盐经过热分解得到一维棒状Nb2O5;(4)将所述一维棒状Nb2O5作为模板与可选的第二过渡金属氧化物、第二碱金属盐或碱土金属碳酸盐、第二熔盐混合后进行焙烧处理,得到一维金属掺杂的钙钛矿型铌酸盐压电材料。本发明的制备方法具有绿色环保,流程简单,后处理温度低的特点,并且可以获得具有优异性能的一维金属掺杂的钙钛矿型铌酸盐压电材料。

1153

1153

0

0

一种低品位硼铁矿中铁和硼的富集方法,属于炼铁领域,涉及低品位硼铁矿中铁和硼的富集方法,用于低品位硼铁矿石的开发利用。其特征在于利用硼品位5~10%的低品位硼铁矿为原料经过煅烧、粉碎、磨矿、配加固体还原剂,焙烧,磁选制得含硼12~15%的硼精粉和铁品位在60~90%的铁精粉。从而充分利用有限的硼资源和铁资源,对社会和经济效益都有重大的意义。

1052

1052

0

0

本发明提供了一种从石煤钒矿中浸取钒的方法,所述方法包括以下步骤:将石煤钒矿矿粉与浓硫酸混合后进行熟化,得到熟化料;将得到的熟化料加水后进行水热浸取,固液分离得到含钒浸出液和浸出渣。本发明通过将石煤钒矿进行硫酸熟化处理后水热浸出,尤其是通过水热浸出条件的调控,提高了石煤钒矿中钒的浸出率,可以达到93.0%以上;所述方法无需添加助浸剂,对环境无污染,原料使用量减少,操作简单,成本降低,具有较好的经济效益。

1169

1169

0

0

本发明公开了一种钛铁矿制备的碳化钛及冶炼工艺、及其应用。此工艺所用原材料为钛铁矿和碳粉,将其混料均匀后,压制成块,在真空炉中进行碳热还原反应,得到铁和碳化钛粉末,溶液浸出得到碳化钛粉末;所得碳化钛的纯度大于98%,粒度小于10μm;真空碳热还原产物铁和碳化钛粉末用于制备Fe-TiC复合材料。该方法以钛铁矿作为原料,降低了制备成本;并通过工艺的合理设计有效降低了还原产物中的杂质元素,使材料性能得以提升。

892

892

0

0

本发明公开了一种蓄热式转底炉-湿法选别-埋弧电炉冶炼镍矿方法,是将一定量红土镍矿原矿干燥、破碎,与煤粉及粘结剂混合、压制成含碳球团,通过布料装置布入转底炉,加热到900℃~1250℃,保持10~40分钟,含碳球团还原成金属化率70%~90%的金属化球团,经出料装置排出,直接送入水中冷却后进行细磨选别。细磨选别后的含镍铁料用高温失氧废气进行烘干后造块,最后送入埋弧炉或其他熔融设备进行渣铁分离生产含镍铁水。此方法工艺简单,流程短,效率高,不需焦煤,适合各种品位的红土镍矿生产镍铁,生产过程中无三废排放。

1141

1141

0

0

一种提取利用锡尾矿中的铁制备纳米磁性Fe3O4颗粒的方法,属于矿山尾矿综合利用及纳米磁性材料制备技术领域。采用湿法冶金工艺提取分离其中的铁元素,再以其为原料采用还原-化学共沉淀法制备得到纳米磁性Fe3O4颗粒,在提取过程中通过控制水解温度、陈化、二次沉淀等工艺参数,得到纯度较高的氢氧化铁沉淀,在纳米颗粒制备过程中,通过采用表面活性剂进行表面包覆,控制熟化时间,搅拌方式等工艺,可制得粒径小于10nm的纳米Fe3O4颗粒。本发明的优点在于:提取利用尾矿中的铁,得到单相的粒径细小均匀的纳米Fe3O4颗粒,可广泛应用于磁、催化、生物等领域,并使尾矿资源得到高效利用。

725

725

0

0

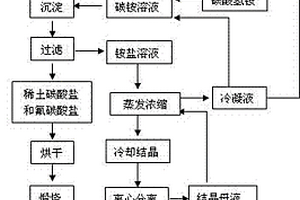

本发明涉及一种铬铁矿液相氧化生产铬酸钠的清洁生产方法。该方法包括铬铁矿在NaNO3-NaOH介质中与氧化性气体进行反应,硝酸钠的加入量大于氢氧化钠加入量,硝酸钠只作为反应介质,在反应中不被消耗;氢氧化钠作为反应物,为铬酸钠提供钠源;反应后得到的混合反应产物经过浸取,过滤后得到浸出液与铁渣滤饼;通过对浸出液的冷却结晶析出硝酸钠晶体,并将该晶体返回反应器中继续作为反应介质;然后对冷却结晶母液进行蒸发结晶提取铬酸钠晶体,晶体经淋洗、干燥后即得到合格的铬酸钠产品。铁渣滤饼的洗涤液与铬酸钠晶体的淋洗液用做反应后产物的稀释,蒸发结晶母液用于铬铁矿的磨矿介质。本方法的铬转化率大于99%,渣中含铬量小于1.0%,铬酸钠产品纯度大于98%。

1057

1057

0

0

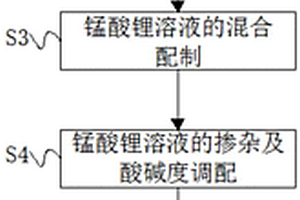

本发明涉及一种从含锂矿石中提锂的方法,该方法为:将含锂矿石与添加剂混合后进行研磨,研磨过程中含锂矿石得到机械化学活化,研磨后得到的混合物中含有水溶性含锂的络合物;用浸出剂浸出混合物中的锂,固液分离后得到含锂的浸出液和浸出渣。本发明能够对含锂矿石中的锂元素实现95%以上的提取,其浸出率最高可达到99%以上。经过后续处理获得了纯度达到了99.9%的高纯碳酸锂,可以和电池生产工艺相衔接,产品直接用于锂电池生产中。本发明从含锂矿石中提锂的过程中是在较低温度下进行的,对设备的要求很低,同时降低了生产能耗与成本,减少了生产过程的安全隐患,提升了整个回收工艺的生产效率,具有良好的应用前景。

本发明公开了一种以铁尾矿和石墨粉为主要原料,采用发泡注凝成型‑碳热还原反应烧结工艺制备铁尾矿多孔陶瓷的方法。本方法首先将铁尾矿、石墨粉、去离子水和添加剂混合配制成料浆,通过搅拌使料浆发泡,再注入模具中凝胶成型,干燥后进行烧结,通过铁尾矿与石墨之间发生碳热还原反应,获得铁尾矿多孔陶瓷。由于碳热还原反应使尾矿中部分低热导率的氧化物及矿物相转变为高热导率的碳化物或金属相,因此本发明所制备的铁尾矿多孔陶瓷具有热导率高、孔隙率可控、成本低廉等优点,与普通铁尾矿多孔陶瓷相比,其热导率可提高一个数量级。本发明所用铁尾矿为大宗固废,所用石墨粉全部来源于石墨加工碎屑及废弃制品,固废利用率高,有利于节能环保。

1207

1207

0

0

本发明提供了一种低品位铅锌矿中锌元素的提取方法。该提取方法中使用的装置包括真空还原冶炼装置,低品位铅锌矿中的铅元素和锌元素的总含量低于20wt%,且锌元素和铅元素以硅酸锌、碳酸锌、硫化锌、碳酸铅和硫化铅共生的形式存在,提取方法包括:在真空还原冶炼装置中,将低品位铅锌矿、还原性燃料和白铅矿进行还原冶炼,得到金属锌和含铅渣。相比于其他原料制备金属锌和金属铅,本发明采用低品位氧化铅锌矿为原料制备金属锌和金属铅,这有利于大幅降低制备成本。且通过上述提取方法,将低品位氧化铅锌矿中的锌元素以锌单质的形式富集分离出来,原料中锌元素的还原挥发率可达到99%左右。

1051

1051

0

0

本发明涉及一种金矿捕收剂及其应用,所述捕收剂包括:异戊基黄药和N‑烷基二硫代氨基甲酸次甲基膦酸二烷基脂的混合物。所述应用包括如下步骤:(1)将金原矿进行磨矿分级后,加入包含所述捕收剂的浮选药剂依次进行粗选、精选和扫选,得到金精矿;(2)将步骤(1)所述金精矿依次进行第一焙烧、第二焙烧、浸出和固液分离,得到含金液相和浸出渣,所述浸出渣经磁化焙烧后进行磁选,得到铁精矿。通过对捕收剂配方的调整,实现了对高硫卡林型型金矿中金的高效富集,同时特定的焙烧工艺,实现了该矿石中的硫和铁的综合利用。获得的高硫金精矿金品位>8g/t,硫品位>30%,金回收率可达到90%以上。

1193

1193

0

0

一种B位Y元素掺杂的钙钛矿型陶瓷透氧膜材料,涉及无机透氧膜材料。本发明的特征在于:对钙钛矿型BaFeO3-δ材料在B位进行掺杂,分子式为:BaFe1-xYxO3-δ,其中x=0.05-0.25。本发明制备出的透氧膜材料稳定性好,透氧量高,是一种性能优异的透氧膜材料,能够应用于甲烷部分氧化反应的连续供氧,及其他含氧的气体中氧气的分离和提纯的工业过程。

970

970

0

0

本发明是一种红土镍矿在隧道窑-电炉中生产镍铁合金的方法,涉及以红土镍矿粉、还原剂、粘结剂和熔剂制成含碳球团,利用隧道窑-电炉还原法生产镍铁合金的方法,属于熔融还原领域。包括步骤:选取红土镍矿为原料,将红土镍矿和还原剂、粘结剂,熔剂剂按照100∶10-50∶1-5∶2-20%制备成球团,不用干燥,直接将球团装入还原罐中,还原罐底部和最上层球团表面各铺一层焦粉,厚度为10-30mm;隧道窑还原温度为1100-1300℃,时间12-32h,还原后的球团破碎磨细、磁选得到镍铁精矿,然后再将精矿与适量添加剂混合压制成球,在电炉中经过20-60分钟左右的高温熔炼,得到镍铁合金。本发明实现了隧道窑-电炉结合,技术成熟,操作简单,工艺条件容易控制。

761

761

0

0

本发明是一种红土镍矿在竖炉-熔分炉中生产镍铁合金的方法,具体涉及一种以红土镍矿粉和还原剂(煤粉、焦粉或半焦)制成含碳球团,利用竖炉预还原-磁选-熔分炉终还原法生产镍铁合金的方法,属于熔融还原领域。包括步骤:选取红土镍矿为原料,红土镍矿、还原剂及添加剂均破碎至3mm以下,将红土镍矿和还原剂、粘结剂,熔剂剂按照100∶10-50∶1-5∶2-20%制备成球团,并将干燥后的球团装入竖炉中;竖炉温度为800-1250℃,时间2-8h,还原后的球团破碎磨细、磁选得到镍铁精矿,再将精矿与一定量添加剂混合压制成球,在熔分炉中经过20-60分钟左右的高温熔炼,得到镍铁合金。本发明实现了竖炉-熔分炉有机结合与匹配,技术成熟,操作简单,工艺条件容易控制。

860

860

0

0

一种选冶联合从含钛铌铁精矿中富集铌的方法,属于矿业、冶金和资源综合利用领域。其特征在于利用含钛铌铁精矿矿粉、碳质还原剂、CaCO3、添加剂、粘结剂为原料,经过配料、混匀、造块、还原熔分等工序实现铌铁分离,制得生铁和Nb2O5含量为5~12%的富铌渣,生铁可以作为炼钢原料,富铌渣通过渣相调质和缓冷结晶,实现铌矿物的聚集长大,其尺寸可达20~50μm,再通过细磨浮选实现铌元素的进一步富集,得到Nb2O5含量为15~40%的富铌渣精矿,铌的回收率达到70~85%。所得富铌渣精矿可以代替高品位铌矿来生产高品级铌铁,从而可以充分利用我国低品位的铌资源,实现铌资源的高效利用。此方法工艺简单、流程短、效率高,具有较好的社会和经济效益。

1017

1017

0

0

本发明公开了一种纳米矿石煤助燃添加剂及制备方法和作为煤炭再生能源的应用,包括以下原料矿石:硝石2-25重量份,大理石5-25重量份,滑石5-25重量份,长石5-20重量份,辉石5-25重量份,软锰矿1-10重量份。本发明将多种矿石进行超细化粉碎,按一定配比制成煤助燃剂,再将助燃剂与煤矸石和煤按配比制成复合煤。可使发电业,水泥行业节约30%~50%的标准煤。并且可以减少二氧化硫和烟尘的排放量,同时也减少了煤矸石因占地自燃而造成的环境污染,具有良好的社会效益和经济效益,符合节能及环保减排的要求,具有很好的推广价值。

1105

1105

0

0

本发明涉及一种石煤钒矿微波预处理酸浸提钒的方法,所述方法包括以下步骤:(1)将石煤钒矿与浸出液进行混合,得到混合料;(2)将步骤(1)得到的混合料进行微波预处理,得到预处理料;(3)在步骤(2)得到的预处理料中加入添加剂及硫酸进行浸出,浸出后经液固分离,得到酸浸液和浸出渣,酸浸液返回步骤(1)。在微波辅助条件下,石煤中含钒矿物的结构可以被初步的破坏,然后采用硫酸与添加剂浸出提钒。本发明能够适用于不同类型石煤钒矿,酸浸液部分返回微波预处理过程,减少了酸用量,具有钒浸出率高、提钒速度快、酸耗低、适应性好等优点。

754

754

0

0

本发明涉及混凝土结构防护及防水砂浆领域,具体涉及一种纳米改性无机矿物防水剂及其制备方法和应用。该纳米改性无机矿物防水剂包括以下原料制备而成:无机矿物粉体80~95份;纳米材料2~10份;偶联剂0~0.5份;所述纳米材料选自纳米石墨烯、纳米硬脂酸盐、纳米碳酸钙和纳米氧化钛中的一种或多种。本发明提供的纳米改性无机矿物防水剂在制备防水混凝土或防水砂浆时的掺量低,且实现整体防水防护功能的同时综合性能更好,满足工程的低成本、高性能要求。

787

787

0

0

一种投加海绵铁作晶种合成蓝铁矿的污泥磷回收方法属于水污染控制与资源再生利用领域,以海绵铁为晶种,研究了不同反应条件对蓝铁矿结晶回收废活性污泥中磷的影响。通过单因素试验,形成蓝铁矿的最佳条件是pH为6.0,以FeCl3计Fe/P摩尔比为1.5,海绵铁投加量为5g/L,磷回收率最高可达82%。使用扫描电子显微镜,X射线衍射和能量分散光谱来分析晶体的成分。结果表明,以海绵铁为晶种生产的蓝铁矿粒径为300‑700μm,而且,以海绵铁为晶种合成的蓝铁矿具有明显的磁性,可以被铷磁铁从污泥中分离出来。本研究验证了使用海绵铁作为晶种从废活性污泥中回收结晶磷的可行性,这有利于随后对蓝铁矿的分离和利用。

973

973

0

0

本发明提供了一种从石煤钒矿中选择性浸出分离钒和铁的方法,所述方法包括:将石煤钒矿矿粉与稀硫酸混合后进行一次浸出,固液分离得到第一浸出液和第一浸出渣;将得到的第一浸出液循环使用后加入还原剂,反应后冷却结晶回收亚铁盐;将得到的第一浸出渣与浓硫酸混合后进行熟化,得到熟化料;将得到的熟化料加水进行二次浸出,固液分离得到第二浸出液和第二浸出渣。本发明采用两段浸出工艺选择性浸出铁和钒,从源头上阻止了石煤钒矿中的铁等杂质元素大量进入含钒溶液中,降低了含钒浸出液中杂质离子的浓度,提高后续含钒溶液的净化效率;所述方法操作简单,无需焙烧,环境友好,酸耗量少,成本较低,具有较高的经济效益。

871

871

0

0

本发明提供了一种从含铝矿物中提取铝的方法,所述方法包括以下步骤:将含铝矿物与铵盐混合,在含水蒸气的气氛中焙烧,得到焙烧熟料和尾气;将焙烧熟料浸出后固液分离,得到浸出液和浸出渣;将浸出液与pH调节剂混合,反应后固液分离,得到混合沉淀和沉淀母液;将混合沉淀与碱溶液混合,反应后固液分离,得到铝酸盐溶液和剩余沉淀。本发明通过在含铝矿物与铵盐混合焙烧过程中引入水蒸气,有助于含铝矿物的转化,进而提高后续浸出时铝的浸出率以及铵盐的利用率,有效解决了铵盐利用率低的问题,所述方法可有效实现铝与杂质元素的分离;所述方法操作简单,环境友好,对设备要求低,能耗与原料成本低,经济效益好,具有较好的工业应用前景。

784

784

0

0

本发明涉及一种石煤钒矿两段预处理酸浸提钒的方法,首先浸出液与石煤钒矿及添加剂混合进行一段预处理,以破坏石煤中含钒矿物的结构,然后对一段预处理石煤进行二段预处理,含钒矿物氧化分解,最后酸浸提钒得到酸浸液。本发明由于在一段预处理过程中采用浸出液处理石煤钒矿,减少了处理过程中的酸用量,同时经过两段预处理,石煤钒矿中钒的浸出率显著提高,进一步地,两段预处理可以使不同性质的石煤钒矿中的钒浸出,因此本发明具有钒浸出率高,酸消耗量低,工艺适应性好、连续性强等优点。

中冶有色为您提供最新的北京北京有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日