全部

1134

1134

0

0

本发明公开了一种快速识别铁矿粉中有害物质来源的检测方法,属于矿物工程和冶金工程领域,解决了铁矿粉中有害物质的来源不易识别的问题。本发明的技术方案是:对铁矿粉取样作为试样;将铁矿粉试样进行筛分,筛分出+100目和‑100目两个粒级的样品,分别称出两个粒级样品的质量;将两个粒级的样品分别进行有害物质检测并计算各粒级样品中有害物质的质量含量;对两个粒级样品中有害物质的质量含量进行对比,如果细粒级样品中至少一种有害物质的含量比粗粒级样品中该有害物质的含量超出至少一倍,则判定该铁矿粉试样有非地质因素的有害杂料掺入。本发明能够快速识别出铁矿粉中的有害物质是否是人为掺入工业废料引入的。

1258

1258

0

0

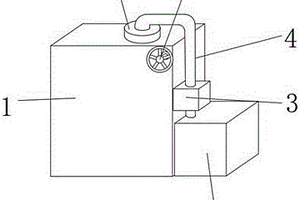

本发明提供了一种铁矿石不同粒度范围磁化焙烧效果分析方法,主要包括如下工艺步骤:(1)准备实验用矿样和还原用煤样;(2)将矿样进行干燥;(3)将矿样与煤样均匀地铺在干净的焙烧瓷盘上并送入箱式电阻炉内进行磁化焙烧,得到焙烧矿;(4)将焙烧矿迅速取出,进行水淬冷却;(5)将经过水淬冷却的焙烧矿过滤;(6)对过滤后的焙烧矿样进行干燥;(7)用方格筛将烘干后的焙烧矿筛分为0~1mm、1~3mm、3~5mm和5~15mm四个粒度范围,并分别称重;(8)将各粒度范围的焙烧矿研磨至-160目;(9)对各粒度范围的焙烧矿分别进行磁选。本发明实验方法准确度高,外界影响因素少,可为难选铁矿石进行分粒级磁化焙烧时焙烧条件的选择提供依据。

1038

1038

0

0

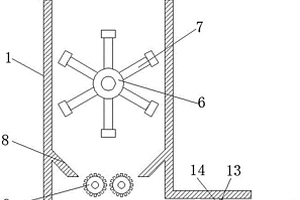

本发明涉及一种弱磁性铁矿石干式分级预选工艺,主要工艺步骤如下:弱磁性铁矿石经破碎粒度为0~‑80mm,经机械振动筛分级为0~‑15mm、+15~‑30mm、+30~‑50mm、+50~‑80mm等不同粒级范围,对0~‑15mm粒级矿石采用多辊粒度分级装置或细筛分级为0~‑3mm、+3~‑10mm、+10~‑15mm等不同粒级范围,不同粒级范围铁矿石分别采用干式强磁选机、跳汰机、复合干式重选设备进行矿石和围岩的分离,实现弱磁性铁矿石的干式预选,解决了弱磁性铁矿石无法预选或预选成本高的技术难题,为降低后续选矿工序成本及提高入选品位创造条件,进一步降低了国内弱磁性铁矿石开发利用的成本,提升了钢铁企业的竞争力。

1093

1093

0

0

本发明属于矿石还原焙烧技术领域,具体涉及一种块矿还原焙烧竖炉抑尘方法,包括将待还原焙烧的块矿石经过清洗、将湿块矿石进入脱水筛后脱出部分表面水分、将脱出部分表面水分的块矿石通过运输带输送至竖炉顶部进行烘干、将一次还原焙烧后的块矿石进行水冷后通过脱水斗提机进行运输及脱水和将分选后的一次不合格矿石产品通过皮带转运至二次焙烧竖炉进行烘干烘干后进入二次还原焙烧竖炉,本发明在矿块前期采用振动筛将块矿石表面附着的粉矿进行水洗,减少入炉矿石中粉尘含量,利用脱水筛将水洗后的块矿石进行脱水,降低块矿石的含水量,为后续还原焙烧降低能耗,利用还原焙烧竖炉废气余热对块矿石进行干燥,进一步为炉内块矿石焙烧降低能源消耗。

927

927

0

0

本发明提供了一种提高并稳定铜矿石入选品位的方法,是在在铜选厂原有两段一闭路破碎筛分流程的基础上,将原有单层振动筛改造为双层振动筛,并在细碎前增设光电预选设备,实现上层筛筛上物预选,预选精矿与上、下层筛中间物共同细碎,细碎与双层筛组成闭合回路,下层筛筛下物为破碎合格产品,直接进入球磨料仓。针对光电预选设备要求入选物料必须为块状的特性,对铜选厂原有破碎筛分流程加以改造,将光电预选设备科学配置于破碎筛分流程,提前抛出多混入的围岩,在提高采出铜矿石品位的同时,稳定铜选厂入选矿石品位,对铜选厂技术、经济指标提升极为有利。

1259

1259

0

0

一种粉状难选氧化铁矿冷压球造块、竖炉磁化焙烧选别工艺:用粘土或膨润土与工业氯化镁制成组合粘结剂;破碎粉状氧化铁矿,混合组合粘结剂制成冷压球,筛分;或者,磨矿粉状难选氧化铁矿,强磁工艺选别,脱水,与组合粘结剂混合制成冷压球,筛分;或者强磁选生产尾矿,选矿工艺富集,脱水后与组合粘结剂混合制成冷压球,筛分;筛上物料烘干后筛分,筛下物料返回压球工序,筛上球送入双层燃烧室竖炉进行还原反应,冷却后经磨矿、选别系统完成磨矿、弱磁选别。本工艺回收利用大量闲置或抛弃的低品位粉状氧化铁矿,扩大了竖炉焙烧矿石的粒级范围,实现了粉状难选氧化铁矿的竖炉磁化焙烧,更大限度利用竖炉完成矿石焙烧。

1112

1112

0

0

本实用新型公开了一种从干式磁选废石中回收铁矿石的系统,包括上料系统、分级系统、铁矿石回收系统,所述上料系统包括装载机、料仓及料仓下部的振动给料器,所述分级系统包括振动筛、筛下输送皮带,所述铁矿石回收系统包括X射线辐射分选机及分选产物输送皮带,所述振动筛设置在料仓下部的振动给料器出料端,所述振动筛的筛面位于X射线辐射分选机进料口前上方,所述筛下输送皮带设置在振动筛的筛面下方;本实用新型通过振动筛4进行分级后,再通过X射线辐射分选机根据铁含量的差异区分矿石与废石,有效回收废石中的铁矿石,无需破碎、磨矿及调浆等环节,具有高效、清洁、低成本、高环保的优势,具有应用范围广,分选精度高、容易实现的特点。

840

840

0

0

本发明属于矿石磨矿技术领域,具体涉及一种高效低能耗分级磨矿方法,包括高压辊磨破碎作业、湿式分级作业、分级磨矿作业和高频细筛隔渣作业,本发明采用高压辊磨机对入磨前矿石进行破碎,降低入磨矿石粒度,实现“多碎少磨”,采用湿式直线振动筛对辊压料进行分级,实现粗细两种性质矿石分级,粒度组成和相对可磨度不同的粗、细粒级矿石,进入不同的磨矿分级流程,实现选择性磨矿,本发明分离之后的两种矿石分别进入不同磨矿分级流程、不同磨矿介质和磨矿浓度的流程中,实现区别磨矿;分级设备采用平底型旋流器,可提高粗磨时的分级效率;高频细筛筛上物分别进入各自的磨矿流程中,可保证两种磨矿工艺的稳定性和统一性。

1167

1167

0

0

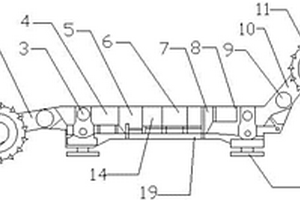

本发明属于选矿工程技术领域,公开了一种可提高物料铁品位及回收率的联选机组及其筛选方法,包括机架,机架上安装有皮带和往复运动小车,往复运动小车位于皮带负重段的下方,往复运动小车上设置有磁系,皮带负重段的上方设置有水平式风磁同步联选装置,两块导流板之间设置有格栅,格栅上方套装有收集罩,收集罩与抽风系统连接,皮带的一侧设置有刮料板和精矿仓,精矿仓位于刮料板的下方,往复运动小车的另一侧设置有给料斗,给料斗的一侧设置有布料器;本发明使磁性物料采用较短的干选工艺,可使铁精矿的品位达到56~65%、金属回收率达到85~95%,可在提高吹风速度和吹风风量的同时,从料层内部吹出更多的尾矿,从而提高干选过程的分选效率。

835

835

0

0

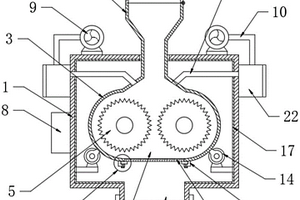

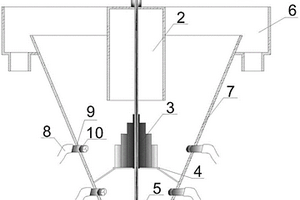

本实用新型提供的密闭重力筛分破碎装置,属于煤矿领域,主要解决原有的原煤筛分破碎系统,噪音大、污染严重、能耗高、以及原煤中的异物堵塞振动筛以及破碎机进料口的问题,该密闭重力筛分破碎装置,包括输送原煤仓、输送皮带机、破碎机,所述破碎机的外部固定设有与破碎机适配的壳体,壳体顶部为进料口,壳体下部设有锥形回料仓,壳体内部倾斜设有筛分装置,筛分装置包括若干篦条、篦条的上部间隙小于下部间隙,输送皮带机的顶部设有若干组犁耙装置,犁耙装置包括门架,门架的顶部向下活动安装两个活动轴,活动轴的底部连接犁耙,篦条的中上部设有筛网。本实用新型结构简单,构思新颖,有效解决原有的原煤筛分破碎系统存在的诸多问题。

952

952

0

0

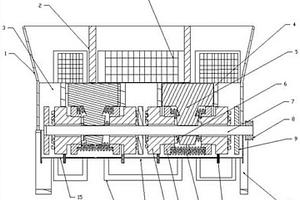

本实用新型公开了一种具有在线筛分输料装置的顶底复吹转炉,包括转炉本体,所述在线筛分输料装置设于转炉本体上方,从上而下设置有石灰石仓、筛分仓、块料仓、喷粉罐,通过筛分仓将石灰石原料进行在线筛分,筛分后的块料通过块料仓直接加入转炉,替代了传统筛分后分装再加入转炉的方式,全程不会产生二次破碎的粉料,省材环保,而且筛分后的粉料经过分配器均分至各喷粉枪,喷粉枪直接将粉料从转炉底部吹入,省力省材,精准高效,不仅消化了长期积压、堆存的石灰石粉矿,简化了石灰石粉料二次利用流程,大大降低了炼钢成本和劳动强度,而且达到了资源二次开发利用、减少碳排放的目的,大大提高了材料利用率和工作效率。

1202

1202

0

0

一种单层分段板条筛,涉及矿石筛选技术领域,包括边梁、板条,在两条边梁上设有板条,板条下方设有摆动装置。板条依次排列间距由窄逐渐变宽。摆动装置包括定轴和套环。套环安装在板条的底部,定轴搭在边梁上。套环套在定轴上。板条的间距范围为110mm至130mm。每一个板条底部四个角上都设有减震装置。减震装置包括弹簧座、弹簧。弹簧座安装在板条底部,弹簧套接在弹簧座上。变化的板条间距使矿块的可选范围加大,较大的矿块随着条筛的震动慢慢向前运动,从较大的空隙落下,较小的矿块能及早的落下。弹簧可以起到减震以及加速矿石下落的作用,从而降低了维修的频率。

1056

1056

0

0

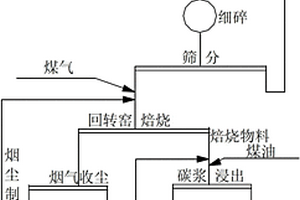

本发明的目的是提供一种简单高效、选别成本低、综合金属回收率高的难选铁矿石粉矿分级联合加工方法,采用机械振动筛和螺旋分级机联合进行粒度分级,通过强磁选与磁化焙烧-弱磁选联合的方法,处理粒度为0-15mm的难选铁矿石,不但解决细粒级含铁物料粒度分级难和回转窑结圈的难题,而且扩大了难选铁矿石磁化焙烧的粒度范围,提高难选铁矿石的资源利用率。

1124

1124

0

0

本发明为一种难选铁矿石层压破碎竖炉高效磁化焙烧选矿方法,其特征在于包括以下步骤:A、采用高压辊磨机将难选铁矿石破碎至‑100mm并筛分分级为0‑15mm、15‑50mm、50‑100mm;B、采用竖炉对步骤A得到的15‑50mm和50‑100mm粒级难选铁矿石分别进行气基磁化焙烧,还原剂为高炉煤气和焦炉煤气混合气体,焙烧结束后将焙烧矿冷却至40‑50℃;C、对焙烧矿进行干式预选抛废,抛废后的焙烧矿预选粗精矿进行干磨干选或湿磨湿选。有益效果是:层压破碎,缩短了竖炉焙烧时间,达到了快速磁化焙烧的目的,提高了产能,降低了能耗,节能、降低成本。

1085

1085

0

0

一种硅质含镍氧化铁矿石生产镍铁精矿的方法,具体为:将硅质含镍氧化铁矿石原矿破碎筛分,得到大块矿石和粉矿;将所述大块矿石和粉矿分别进行磁化还原焙烧,得块矿焙烧矿和粉矿焙烧矿;所述块矿焙烧矿和粉矿焙烧矿合并进入球磨机磨矿,得到磨矿产品;所述磨矿产品进入湿式弱磁选机选别,得到磁选含镍铁精矿,所述磁选含镍铁精矿依次磨矿,浮选后,得到合格的含镍铁精矿产品。本发明通过物理方法完成铁矿物和镍矿物同时富集的选矿过程,简化了生产工艺过程,减少了投入,并降低了生产成本。而且本发明得到的含镍铁精矿产品,铁品位大于52%,铁回收率大于80%,镍回收率大于80%,二氧化硅含量5%~13%。

1234

1234

0

0

本发明公开了一种极贫砂铁矿的选矿方法,包括以下步骤:(1)含砂铁矿筛分破碎:将砂铁矿给入5mm‑8mm振动筛,获得筛上粗粒碎石和筛下的细砂,将筛上粗粒碎石进入破碎作业,破碎至粒度小于5mm的破碎产品;(2)干式预选:将步骤(1)得到的细砂和破碎产品合并,进入干式磁选机进行预选,得到铁矿产品和弱磁性与非磁性混合的尾矿产品;(3)磨矿:将上述步骤(2)中得到的铁矿产品给入湿式磨矿机中进行闭路磨矿,获得粒度小于200目的粒级含量为30%‑90%的磨矿产品;(4)精选,将步骤(3)得到的磨矿产品给入磁选机进行2‑3段精选,获得铁品位大于60%的铁精矿产品。

780

780

0

0

本发明公开了一种降低磨矿能耗、减少过粉碎的磨矿工艺,其将破碎物料先经一段直线振动筛预先分级,筛上物料进入高压辊磨机碾压,高压辊磨产物经二段直线振动筛检查分级,一段直线振动筛的筛下物料与二段直线振动筛筛上物料合并后给入一段球磨机,一段球磨排矿与二段直线振动筛筛下物料一同进入旋流器组完成预先检查分级,分级溢流给入高频振动细筛进行检查控制分级,高频振动细筛筛上物料与旋流器沉砂给入二段球磨机形成闭合回路。本发明增加了高压辊磨机及筛分环节,将合格粒级及时分出,减少了进入球磨机的磨矿量,达到了降低磨矿能耗,减少过粉碎的目的。且在二段磨矿分级采用旋流器组与高频振动细筛组合的方式,确保了入选粒度的合理性。

897

897

0

0

本发明公开了一种从极贫砂铁矿中提取铁精矿的干式选矿工艺,包括以下步骤:(1)砂铁矿筛分除杂:将砂铁矿给入筛孔尺寸为3mm‑12mm振动筛,获得筛上含杂质的块矿和筛下的粉矿;(2)干式预选:将步骤(1)得到的粉矿给入干式磁选机进行磁选,得到中矿产品和弱磁性或非磁性的尾矿产品;(3)干式磨矿:将步骤(2)中得到的中矿产品进行干式闭路磨矿,获得粒度小于200目的粒级含量30%‑90%的磨矿产品;(4)干式精选:将步骤⑶所得磨矿产品给入线速度2.0‑4.0m/s,磁场强度0.3‑0.4T的筒式磁选机进行2‑3段精选,获得铁品位大于60%的铁精矿产品。

1061

1061

0

0

本发明公开了一种铜矿中伴生铁矿及重晶石矿的选矿工艺,本发明将伴生有贫铁矿及重晶石的铜矿石粗碎后,用振动筛分为20mm以下的筛下及20‑100mm的筛上两种产物,筛上产物进入X射线分选机预选铜矿,筛下产物与预选后并经过细碎的铜矿石一同进入磨矿分级闭路流程,合格分级产物进入铜浮选流程,得到铜精粉和铜浮选尾矿;X射线分选机预选后的尾矿,经磨矿分级后与铜浮选尾矿合并进入磁选铁流程,得到铁精粉;磁选铁尾矿进入重晶石浮选流程,得到重晶石精矿粉和最终尾矿。

1212

1212

0

0

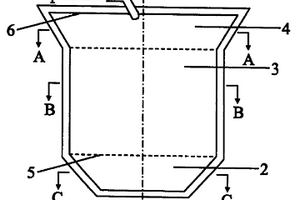

本实用新型公开了一种矿用复合型筛网,属于振动筛领域,解决了现有筛网不能同时具备较强的抗冲击性、耐磨性、通过性的问题。本实用新型包括筛网单体,筛网单体包括骨架框、骨架筋、螺丝孔、螺丝和耐磨层,骨架筋平行排布形成筛孔,骨架筋的两端与骨架框相连,在骨架筋周围包裹有耐磨层,骨架框上设有螺丝孔,螺丝孔内设有螺丝,筛网单体为至少两个,在骨架筋上部设有立筋,立筋沿骨架筋方向设置。本实用新型的有益效果是:通过设置立筋提高了筛网的抗冲击性和耐磨性,立筋的截面为上小下大的梯形,使得筛网具有良好的通过性;多个筛网单体采用分块组装的形式,根据筛网磨损劣化程度可进行局部更换,大大降低了筛网维修成本。

1204

1204

0

0

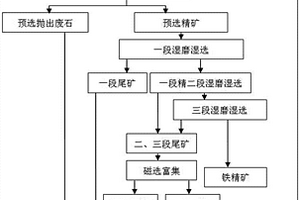

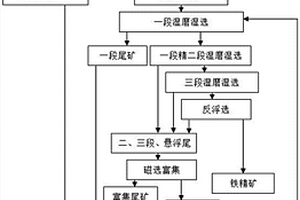

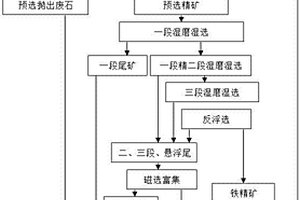

本发明提出一种回转窑焙烧磁选铁矿石尾矿闭路回收利用工艺,步骤:采用回转窑对‑15mm氧化难选铁矿石分级为‑1mm制粒、+1~‑5mm、+5~‑15mm范围分别进行磁化焙烧,焙烧矿冷却至常温,利用螺旋干式磁选机对焙烧矿进行干式预选抛废,抛废后焙烧矿进行湿磨湿选,采用弱磁选机进行三段湿式精选,二段、三段尾矿经磁选机富集后,富集尾矿与一段精选尾矿、抛废后废石一同按合格尾矿排出,品位控制在8%以下,富集后精矿经过滤脱水、打散、制粒返回回转窑进行闭路磁化焙烧,三段精选后精矿为最终合格精矿,品位达到60%以上。该工艺针实现在线闭路回收尾矿中铁资源,避免送入尾矿库二次回收再选成本高的问题。

926

926

0

0

本发明涉及一种铁矿石竖炉焙烧磁选浮选尾矿再利用工艺,主要工艺步骤如下:采用竖炉对+15mm~‑100mm氧化难选铁矿石进行磁化焙烧,焙烧矿冷却至57℃以下,利用磁滑轮对焙烧矿进行干式预选抛废,抛废后焙烧矿进行湿磨,粒度‑0.074mm占比80%左右,进行三段弱磁选机湿式精选、反浮选,二段、三段、反浮选尾矿经磁选机富集后,富集尾矿与一段精选尾矿、抛废后废石一同按合格尾矿排出,品位控制在9%以下,富集后精矿经过滤脱水、打散、制粒返回回转窑进行闭路磁化焙烧,反浮选后精矿为最终合格精矿,品位达到60%以上。该工艺针实现在线闭路回收尾矿中铁资源,避免送入尾矿库二次回收再选成本高的问题。

1258

1258

0

0

本发明涉及一种铁矿石悬浮焙烧磁选浮选尾矿循环式非倾倒利用工艺,步骤:采用悬浮炉对‑0.3mm氧化难选铁矿石进行磁化焙烧,焙烧矿冷却至57℃以下,利用螺旋干式磁选机对焙烧矿进行干式预选抛废,抛废后焙烧矿进行湿磨,粒度‑0.074mm占比70%左右,进行弱磁选机三段湿式精选、反浮选,二段、三段、浮选尾矿经磁选机富集后,富集尾矿与一段精选尾矿、抛废后废石一同按合格尾矿排出,品位控制在9%以下,富集后精矿经过滤脱水、打散返回悬浮炉进行闭路磁化焙烧,反浮选精矿为最终合格精矿,品位达到60%以上。该工艺实现在线闭路回收尾矿中铁资源,避免送入尾矿库二次回收再选成本高的问题。

1765

1765

0

0

本发明提供了一种难选低品位铁矿石链篦机-串联式回转窑全粒级磁化焙烧工艺,主要包括如下工艺步骤:(1)铁矿石粒度分级:从0~15mm粒级铁矿石中分选出5~15mm、3~5mm、1~3mm和0~1mm四个粒级铁矿石;(2)链篦机加热氧化:粒度为5~15mm铁矿石在链篦机中得到干燥、预热及氧化;(3)一次磁化回转窑焙烧:从链篦机排出的氧化铁矿石与3~5mm粒级铁矿石及1~3mm粒级铁矿石在一次回转窑内进行磁化焙烧;(4)二次磁化回转窑焙烧:一次磁化回转窑内排出的预磁化铁矿石与粒级铁矿石在二次磁化回转窑中依靠自身的余热与还原碳进行还原反应;(5)焙烧矿的磨矿和磁选。

1150

1150

0

0

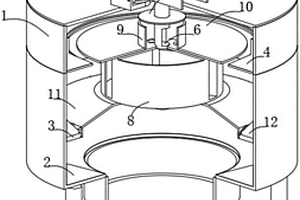

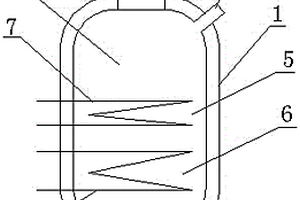

本实用新型公开了一种用于磁性物料分离的水力旋流器,包括旋流器主体,旋流器主体的一侧设有加料口,旋流器主体的下部设有沉沙口,旋流器主体的上部设有溢流口,加料口外设有与其相适配的预磁器,旋流器主体内设有升降螺杆,升降螺杆的一端设在旋流器主体内,另一端延伸出旋流器主体外,升降螺杆的底部设有升降磁系。本实用新型的优点在于,预磁器使金属矿物被磁化,在水力旋流器的作用下,矿浆中的非金属物质被抛向水力旋流器的外圈,通过沉沙口排出,金属矿物在升降磁系的作用下,配合升降螺杆通过溢流口排出,分离效果明显,提高了选矿的品位和回收率,降低了水资源的浪费,节约了生产成本,减少了设备占地面积,适用范围广。

1236

1236

0

0

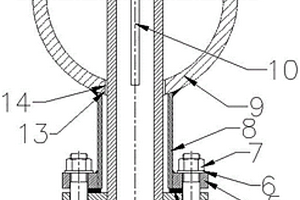

本实用新型属于选矿行业流程管中取样技术领域,公开了一种应用在矿浆流程管中的取样装置。该取样装置包括取样管,取样管的下部外侧固定有第一法兰,取样管的中部外侧套装有密封管,密封管的下部外侧固定有第二法兰,且第二法兰与第一法兰可拆卸连接,密封管的顶部与矿浆流程管的底部固定,矿浆流程管的底部还开有取样孔,取样管上还设有取样条形开口,本实用新型有效解决矿浆在矿浆流程管中输送时,由于受矿石比重、粒度不同,出现分层现象,取样不真实的技术难题,解决采购价格高、故障多、检修量大的难题。

830

830

0

0

本实用新型公开了一种提高矿浆旋转速度的高效脱泥脱水槽,属于选矿设备技术领域。该装置包括脱水槽、手轮、拢矿圈、磁系、导磁托板、排矿砣和溢流槽,脱水槽侧壁中部及底部还设有两组给水管,给水管贯穿脱水槽侧壁,给水管进水口端连接有给水胶管,给水管出水端连接有导向式短管。本实用新型通过设置2组给水管,可以整体提高脱水槽内旋转水流速度,增加矿物受到的差异旋转惯性力与离心力,有效地分散矿浆,提高分选效果,使磁性矿物与非磁性细粒脉石、矿泥形成2次分离,提高脱泥效果;导向式短管产生旋转水流,非磁性细粒脉石和矿泥可以较好的受到冲击形成进一步分散,提高分选效果。

1487

1487

0

0

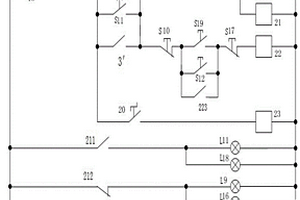

本实用新型属于电气自动化技术领域,公开了一种控制多样、可保证设备运行平稳的用于变频器手/自动控制的装置。本实用新型设计了多种控制方式,即机旁现场操作箱手动控制、主控室操作台手操器手动控制和PLC自动控制,并通过一条控制线路完成变频器手/自动停送电及启停调速控制,现场岗位人员可以在不同位置实现变频器控制功能,并能保证当某条线路或设备出现故障时能快速投用备用路径,确保生产稳定顺行。本实用新型大大提高了选矿企业矿浆输送流程中带变频类设备运行的稳定性与可靠性,且操作简单、线路易于维护,对降低设备故障率,提高企业劳动生产率具有十分重要的意义。

829

829

0

0

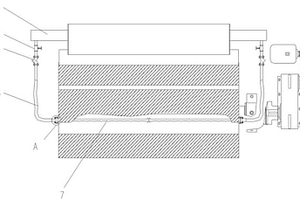

本实用新型公开了一种湿式筒式磁选机底水装置总成,一种湿式筒式磁选机底水装置总成,包括现有技术中的磁选机给料箱、磁选机底箱、磁性滚筒以及配套的磁性滚筒驱动装置,还包括底水装置,所述底水装置分两组对称设置在磁选机底箱两侧,每组底水装置均与供水的水横管连接,并在磁选机底箱内形成冲水通路。本实用新型中通过底水装置中设置的多个冲水孔,矿浆进入槽体后受到冲洗水的作用,在槽体内呈现翻滚及松散状态,不论粗颗粒或微细颗粒磁性矿物均随水流上升吸附在滚筒表面,同时上升水流对吸附在滚筒面的磁性矿物有淘洗作用,从而可以大大提高选矿效率,减少粗颗粒矿石沉积造成的跑尾,提高精矿品位。

中冶有色为您提供最新的甘肃嘉峪关有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日