全部

966

966

0

0

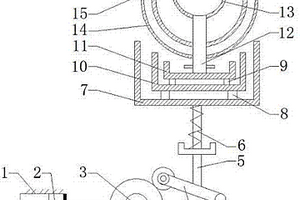

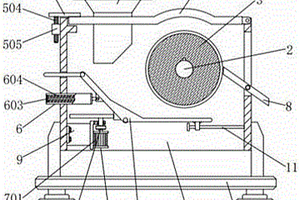

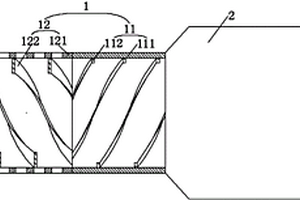

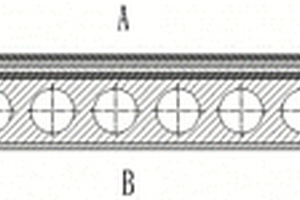

本实用新型涉及矿物加工技术领域,具体揭示了一种基于自动化技术的矿物加工用研磨装置,包括箱体,箱体顶部的中央开设有进料口,箱体内壁的固定连接有粗碾碎机构,箱体左右两侧且靠近底部的位置处固定连接有导料板,箱体内壁的中央固定连接有固定板,固定板正面和背面以及左右两侧的中央位置处均开设有通槽,固定板呈向通槽方向的倾斜状,固定板底部的中央固定连接有电动伸缩杆,通过设置的研磨凸块,使得研磨钻头在旋转时,能够带动研磨凸块一起转动,从而对收料箱内经过粗研磨的矿物进行二次研磨,代替了传统通过碾碎辊筒进行研磨的方式,使得研磨时矿物受到的挤压力能够更大,接触范围更广,提高了研磨的效率。

1015

1015

0

0

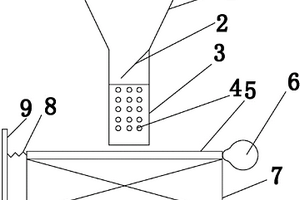

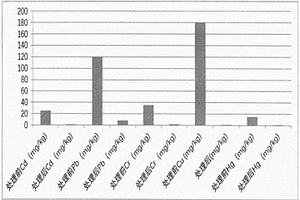

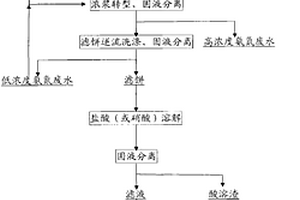

本发明公开了一种离子吸附型稀土矿离子相标准物质及其制备方法。所述标准物质的制备方法,是将采集的风化壳样品于自然条件下晾晒,直至样品的含水率≤8%,然后摊开后置于0.06~3kg/cm2的作用力下进行压碎,过筛,所得过筛后的细粒粉末样品置于翻转式混匀设备中混合均匀,控制翻转式混匀设备的转速为30~80r/min,即得。本发明所述方法制得的离子相标准物质均匀且稳定,使用本发明所述方法制得的标准物质可参与实际样品一起进行硫酸铵浸取,从而实现对离子吸附型稀土矿样品的进行全过程监控,还可确定出一套目前国标物质不具备的离子相稀土分量数据以及与国标物质功能相同的全相稀土总量数据。

1009

1009

0

0

本发明涉及矿物研磨粉碎技术领域,公开了一种专用于立式粉磨系统的矿粉助磨剂,由以下重量百分比的原料制成:丙二醇15~23%,聚丙烯酰胺13~23%,硅酸钠8~15%,焦磷酸钠2~5%,六偏磷酸钠1~4%,石墨0.8~1.9%,葡萄糖酸钠0.01~5%,十二烷基苯黄硫钠0.01~0.05%,水余量。粉磨矿粉时,掺入本发明的助磨剂,显著解决立式粉磨系统中,矿粉与助磨剂的适应问题,提高了矿粉的活性和强度,降低制风系统的风量,通风耗电减少,降低成本。

1266

1266

0

0

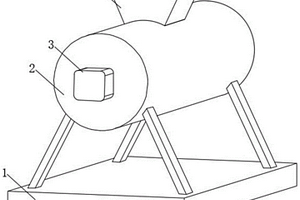

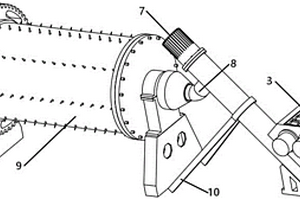

本发明公开了一种挤压式滑石选矿机,包括筛选装置和设在筛选装置内的挤压装置;筛选装置包括:筛网筒、滚圈、第一齿圈、第二齿圈、齿圈驱动装置、挡板与托滚;挤压装置包括:固定挤压筒、调节挤压筒、轴承座、弹簧、调节螺杆、驱动装置、传动链条与集料板。工作时将筛网筒与水平面成3°?10°的倾角放置,筛网筒一头高一头低,原料从高的一端进入,筛网筒不断旋转,挡板不断将原材料带到集料板上空落下,原料经过集料板进入挤压筒中间,经过挤压筒相互间的挤压,滑石被挤小挤碎后从筛网筒洞眼中落下,伴生矿物从筛网筒低的一端出来。本发明与现有的滚筒式选矿机相比,节约50%的空间,自重少50%以上,同时产生的噪音不超过80分贝。

801

801

0

0

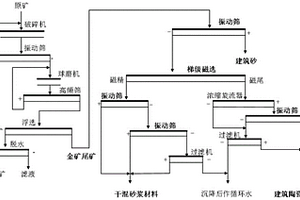

本发明公开了一种无须设尾矿库无环境污染高效节能的洗锰工艺,是将开采出的锰泥先经锰泥破碎机破碎,再经锰泥洗矿机洗锰,得到锰矿,洗锰泥水进入尾矿泥水收集池,经尾矿处理机分离,清水回用,泥土回填,本发明的优点是:(1)锰矿泥开采后就地洗锰,减少了运输锰矿泥环节,降低了生产运输成本;(2)洗矿水的循环使用不仅节约了水资源而且又避免了对环境的污染;(3)无尾矿库,不仅土地占用少,而且克服了尾矿库原有的生产安全隐患,降低了建设投资;(4)增设了锰泥破碎,大大解决了以往大块的锰泥不能进机,或对洗锰机破坏性大的特点,大大提高了洗矿效率,比原有流程效率提高35%。

801

801

0

0

本发明公开了一种尾矿砂改良剂的制备方法。(1)将李氏禾的茎和叶用自来水冲洗5次,然后置于70℃鼓风干燥箱中干燥36小时,然后粉碎,过筛;将所得物置于100℃马弗炉中6小时,自然冷却后取出,得李氏禾生物炭;(2)从养殖场中采集新鲜猪粪,晒干,粉碎;(3)按2份步骤(1)所得的李氏禾生物炭和5份步骤(2)所得猪粪充分混合,即得尾矿砂改良剂。本发明成本低,应用方便,能够有效降低重金属在尾矿砂中的淋出率,改善植物在尾矿砂的生存环境,促进植物在尾矿砂的生长,有利于尾砂库的植被恢复。

1092

1092

0

0

本发明提出了难选赤铁矿Fe25‑50%直产炼钢还原铁生产方法,涉及赤铁矿还原技术领域。难选赤铁矿Fe25‑50%直产炼钢还原铁生产方法,S1、选取赤铁矿原矿品位为TFe>=25%,P<0.30%的赤铁矿矿料、CaO>85%的石灰粉和固定碳C>70%,灰分<21%,S<0.6%,水分<3%,P和S分别小于0.05%的还原煤煤粉;S2、取重量百分比为65—80%的赤铁矿矿料,26—34%的还原煤煤粉;S3、罐体内使混合料在1150‑1450度下还原30‑100分钟;S4、还原炉出炉卸料后破碎、粉碎、细磨、磁选后使还原铁粉和渣分离。二次破碎设备不仅减小了破碎机的负荷,还提高了破碎机的效率。

1198

1198

0

0

本发明公开了一种金属矿石还原单质的方法及专门为该方法设计的还原焙烧设备,金属矿石还原单质的方法,其步骤如下:1)取矿石、还原剂、粘合剂破碎,将它们的破碎物混合均匀;2)所得的混合破碎物制成球团状的物料;3)所得的物料先进行干燥,再置于800~1300℃环境中还原焙烧1~2小时;4)焙烧后的物料置于无氧环境中进行冷却,即得到金属单质。专门为该方法设计的还原焙烧设备是利用改造现有水泥生产线而成,主要是对立窑进行改造,其次是加装烘干机。本发明所述金属矿石还原单质的方法可对高低品位的锰、镍等多种金属矿石进行还原单质,其生产成本较低,工艺简单,操作简单,产量高,也提高了产品的质量。

1159

1159

0

0

本实用新型公开了一种用于对矿石粉体进行粉碎的双转盘对撞式粉碎机,在该机的机壳内设置有同轴面对且旋向相反的正向转盘和反向转盘,两个转盘的轮径上均匀分布有撞击刀片,最好是一个转盘上的撞击刀片套装在另一个转盘上的撞击刀片内,形成在同一径向上的重叠,两个转盘可以由相对设置的两个电动机分别驱动;本实用新型的机壳上还安设有向壳体内发射雾化活化改性剂的喷嘴。本实用新型双转盘对撞式粉碎机可以很容易地获得1~3微米的粉粒(3000目~5000目),同时还可以使刚破碎的粉料离子表面在尚未被氧化时,就已被雾化活化改性剂包覆住,实现原位改性包覆。

1086

1086

0

0

本发明涉及一种利用高铁低锡矿尾矿制肥方法,包括:将高铁低锡矿尾矿、钾长石、含磷粉砂岩粉碎成粉末,混合均匀,加入腐植酸和自来水,混合均匀后置于回转炉烘烤,得到混合物;将混合物制粒,得到的颗粒烘干、自然冷却、包装,制成高铁低锡矿尾矿肥料。本发明制备的肥料含有多种元素,能使得作物达到最佳生长状态,可满足作物对各种元素的需求,从而提高作物的产量和质量。

986

986

0

0

本申请提出了一种低磷镜铁矿精矿直产优质炼钢还原铁的生产方法,涉及钢铁冶金和矿物加工领域。低磷镜铁矿精矿直产优质炼钢还原铁的生产方法,包括如下步骤:将重量比(65‑100):(26‑34):(10‑20):(6‑18):(1‑9)的低磷镜铁矿、还原剂、石灰粉、白云石粉和添加剂破碎并混合,装入还原炉,还原后,出炉,干磨破碎,进行干式磁选后,进行水磨破碎,再进行湿式磁选后,烘干并压块后,得到还原铁成品。本申请通过将低磷镜铁石精矿直接还原为还原铁,除去其中杂质,能够处理低品位的低磷镜铁石精矿,该方式对环境污染小,生产效率高,且生产的规模大,且本方法生产得到的还原铁回收率在92.18%以上。

1077

1077

0

0

本发明公开一种铁矿的选矿方法,包括焙烧过程和磁选过程。所述焙烧过程为将铁矿破碎、粉磨得到铁矿粉,放入焙烧炉中,加入和铁矿粉重量3%~5%的焦煤,于550~700℃的焙烧温度下焙烧30~120分钟,取出焙烧品破碎;所述磁选过程为将焙烧后的矿粉用磁场强度为3000~5000高斯的半逆流式磁选机进行磁选,选出磁性铁;选出磁性铁后的矿粉再用磁场强度为8000~15000高斯的半逆流式磁选机进行磁选,选出磁性矿粉;选出的磁性矿粉最后用磁场强度为6000~12000高斯的半逆流式磁选机进行精选,得到铁精矿。采用该方法,可从难选铁矿中选获高品质的精铁矿,提高经济效益。

1120

1120

0

0

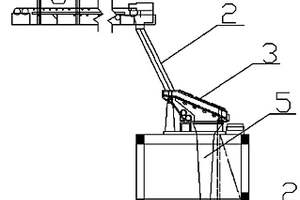

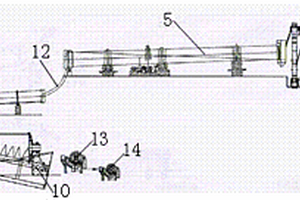

一种矿用采煤机随动刮煤及高效破碎装置,包括刮板输送机、行走机构、破碎机构及刮煤机构;行走机构设在刮板输送机上方,在刮板输送机煤炭运输方向上,行走机构相对于刮板输送机具有移动自由度;破碎机构安装在行走机构上,破碎机构与行走机构进行随动;刮煤机构设置在刮板输送机外侧,刮煤机构与破碎机构相连,刮煤机构与破碎机构及行走机构进行随动;落在刮板输送机外侧的煤块通过刮煤机构输送至破碎机构内,通过破碎机构对大小不一的煤块进行破碎,破碎后的煤块直接落入刮板输送机内。通过本发明能够直接对落在采煤机下方且未落入刮板输送机的煤块进行收集、高效破碎及输送回收,可有效提高采煤机的开采效率以及煤炭的产出率。

874

874

0

0

本发明涉及一种矿用多级破碎机,包括机壳、进料斗、出料斗以及机架,进料斗设于所述机壳上端,出料斗以及机架设于机壳下端,机壳内设有相互平行的第一粗破碎辊和第二粗破碎辊,第一粗破碎辊与第二粗破碎辊圆周上设有若干相互啮合的粗破碎齿,第一粗破碎辊与第二粗破碎辊下方的机壳内设有相互平行的第一细破碎辊和第二细破碎辊,第一细破碎辊与第二细破碎辊圆周上设有若干相互啮合的细破碎齿,并且,细破碎齿的齿数大于粗破碎齿的齿数,机壳内设有隔板,并且,隔板与机壳侧壁之间形成了通风通道,机壳外侧设有与通风通道相配合的抽风机,并且,抽风机输出端通过管道与除尘箱相连接。

1149

1149

0

0

本实用新型公开了一种滑石矿用超细粉碎装置,涉及滑石矿研磨领域,包括底座,所述底座顶部设置有下磨盘,且下磨盘顶部转动连接有上磨盘,所述下磨盘顶部和上磨盘底部设置有多圈层层相套相互啮合的凸环。本实用新型通过在下磨盘顶部与上磨盘底部皆设置相互啮合的凸环,在每个凸环上皆开设有出料槽,在破碎叶将滑石矿打碎到过滤网允许通过的大小后由扩口导流进上磨盘与下磨盘之间,倾斜设置的上磨盘与下磨盘旋转对滑石矿进行研磨,研磨时在下磨盘上凸环上的出料槽和上磨盘上凸环上的出料槽重合时即可进入下一层上磨盘与下磨盘之间的凸环之间进行研磨,凸环之间的空隙从内到外由大到小,即可将滑石粉层层研磨,使之更加细腻。

1124

1124

0

0

本发明涉及一种矿山碎石机,包括机架,机架上设有碎石筒和驱动电机,碎石筒的上方设有第一进料斗,碎石筒内设有粗轧轧辊组和精轧轧辊组,粗轧轧辊组的两端和精轧轧辊组的两端均设有轴杆,粗轧轧辊组的两端和精轧轧辊组的两端的轴杆分别穿过并伸出碎石筒的筒壁,粗轧轧辊组设置在精轧轧辊组的上方,粗轧轧辊组和精轧轧辊组之间设有第二进料斗,碎石筒的下部设有漏斗形接料口,驱动电机的转轴通过皮带与粗轧轧辊组一端的轴杆连接,驱动电机的转轴通过皮带与精轧轧辊组一端的轴杆连接,驱动电机的转动带动粗轧轧辊组和精轧轧辊组轴转动。本发明采用双重轧辊的结构,对矿石分别进行粗轧和精轧,在满足压力强度的同时,又能将矿石破碎成足够小块。

1059

1059

0

0

本发明涉及机械设备技术领域,尤其为一种自动清理铁矿石残渣炼铁用矿石粉碎装置,包括外壳、复位按钮、电机和支架,所述外壳上端开设有进料孔,所述外壳左侧下端固定连接有电机,所述电机主轴末端固定连接有扇叶,所述外壳上端内部固定连接有粉碎机,所述外壳右端面内部固定连接有支架,且支架上端面固定连接有复位按钮,所述复位按钮左右两侧均设有弹簧,且弹簧上端面固定连接有电磁铁,所述复位按钮的左右两侧均设有套筒,且套筒下端面固定连接有支架;本发明中,通过设置的电磁铁、复位按钮、电机和喷嘴,可以把粉碎装置内部的灰尘和铁屑清理干净,这种设计构思新颖,设计科学,具有广泛的市场前景,值得推广使用。

1225

1225

0

0

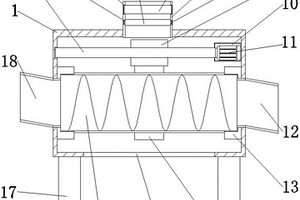

本实用新型公开了一种矿业用矿产破碎装置,包括填料口,所述填料口下端与破碎装置固定连接,所述破碎装置下方与输送粉碎箱焊接在一起,所述输送粉碎箱左侧与配电箱固定连接,所述配电箱内壁安装有伺服电机,所述伺服电机一侧与传动杆固定连接,所述传动杆外壁与搅拌输送叶片固定连接,所述输送粉碎箱上方开设有换气口,所述换气口内壁与换气风机固定连接,所述输送粉碎箱右端开设有出料口,所述出料口外壁与金属吸附板固定焊接在一起。本实用新型通过破碎装置、输送粉碎箱、传动杆、搅拌输送叶片、换气口与金属吸附板的设置,有利于灵活使用,体积小,操作简单,提高生产效率,破碎速度快,降低了工作人员的工作量。

1157

1157

0

0

本发明涉及含有纳米钛白粉的黑色亚光聚酰亚胺薄膜,包括聚酰亚胺聚合物和无机填料,其中,无机填料是以填料分散液的形式加入到聚酰亚胺中,填料分散液包括如下重量份数的组分:低导电炭黑1.0份,消光粉0.4~2.0份,纳米钛白粉0.1~1.2份,防沉剂0.5~3.6份,极性有机溶剂18.0~53.2份。纳米钛白粉由于Ti‑O‑Ti结构的存在,添加在聚酰亚胺中,与聚酰亚胺分子之间存在强的相互作用力,不仅具有较高的热分解温度,还抑制聚酰亚胺分子的活动力,提高刚性,使得尺寸稳定性变好。

1008

1008

0

0

本发明公开了一种远红外陶瓷材料的制备方法。将金属硝酸盐溶于有机物水溶液中再引入到材料的制备过程中,起到原料分散均匀,增加塑性的双重作用。具体制备过程为:将金属硝酸盐溶液分散到有机物的水溶液中,将得到的混合液加入到红外陶瓷配料里,然后,经混料、脱水、成形、干燥、烧成工序制备成高效红外辐射陶瓷材料。金属硝酸盐可以用硫酸盐、卤化物或醋酸盐替代。本发明通过有机物把金属盐直接分散到陶瓷坯体里,使原料分散均匀,经高温烧结可以提高制品红外发射率,同时可以增加坯料的塑性、增强坯体的干燥强度,提高成品率。本发明无需特殊设备,工艺简单,有利于陶瓷的工业化生产。

1019

1019

0

0

本发明涉及一种改性硅藻土净水剂及其制备方法,改性硅藻土净水剂由硅藻土、铝灰、海绵铁、超轻粘土组成。本发明一种改性硅藻土净水剂及其制备方法先对硅藻土进行物理改性和化学改性,增大硅藻土的吸附量;将铝灰和海绵铁包覆在改性硅藻土颗粒中,且海绵铁是加入了黏土和氧化铝且经过二次还原得到的海绵铁,使得制备得到的改性硅藻土净水剂对杂质的吸附能力更强且性能更稳定;在改性硅藻土颗粒表面包覆着一层超轻粘土,起到稳定改性硅藻土净水剂性能的作用,从而使改性硅藻土净水剂易于清理,重复利用率高。

本发明公开了一种微纳米无机粒子杂化改性的黑色亚光聚酰亚胺薄膜,包含聚酰亚胺聚合物和无机填料,其中聚酰亚胺聚合物是由常规二酐单体和二胺单体合成,无机填料包括如下重量份数的组分组成:低导电炭黑1.0份,消光粉0.4~2.0份,钛白粉0.1~1.2份,防沉剂0.014~0.8份,本发明通过在黑色聚酰胺酸树脂中添加防沉剂,缓减了分散液中填料的沉降速度,进一步提高了填料分散液的分散稳定性,将填料分散液与聚酰胺酸树脂复合制得改性聚酰亚胺,微纳米粒子抑制聚酰亚胺薄膜的塑性形变,改善薄膜的弹性模量,使得制备的微纳米无机粒子杂化改性的黑色亚光聚酰亚胺薄膜具有良好的刚性,弹性模量达到了4.6GPa。

998

998

0

0

本发明公开了一种高绝缘黑色亚光聚酰亚胺薄膜和多层膜,高绝缘黑色亚光聚酰亚胺薄膜包含聚酰亚胺聚合物和无机填料;按照重量百分比计算,以聚酰亚胺聚合物和无机填料的总量为100%,无机填料占4.35~21.88%;聚酰亚胺聚合物是按常规合成,无机填料包括如下重量份数的组分:低导电炭黑1.0份、消光粉0.4~2.0份、钛白粉0.1~1.2份;本发明通过在聚酰胺酸树脂中添加不同种类的无机粒子,所制备的黑色聚酰亚胺薄膜和多层膜不仅具有良好的遮光性,还具有高电绝缘性,电气强度达到了134.7 Kv/mm,三层膜的电气强度可高达180Kv/mm。

1273

1273

0

0

本发明公开了一种用于黑色聚酰亚胺薄膜的填料分散液,包括如下重量份数的组分:低导电炭黑1.0份、消光粉0.4~2.0份、钛白粉0.1~1.2份、极性有机溶剂18.0~53.2份,该分散液通过如下方法制备:首先将低导电炭黑和极性有机溶剂通过剪切、研磨得到黑色分散液,同时将消光粉、钛白粉与极性有机溶剂通过剪切分散制成白色分散液,最后将黑色分散液和白色分散液混合得到稳定的填料分散液,无消光粉团聚结块的问题,具有沉降速度缓慢,提高了填料分散液的分散稳定性和分散均匀性,可用于制备黑色薄膜、油墨、黑漆等。

1073

1073

0

0

本发明涉及电介质储能材料,特别涉及一种高介电高储能微晶玻璃介质材料及其制备方法,制备的微晶玻璃介质材料的化学组分为:x(AXO3)‑y(aSiO2‑bB2O3‑cAl2O3)‑zMmOn;介电常数可在200‑1500范围内调节,直流耐击穿强度范围为0.9‑2.0MV/cm,最高理论储能密度达71.6J/cm3,可用于各种高储能密度及超高压电容器的制备;同时玻璃组成中无铅,达到了环保的目的。

1037

1037

0

0

本发明公开了一种高性能无铅负温度系数热敏厚膜及其制备方法,主要复合成分有两种组合方式:无机相Ⅰ组合方式为:(1-t)Ba1-yMyFe1-xSnxO3+tBaCoⅡzCoⅢ2zBi1-3zO3,0.4≤t≤0.95(t为摩尔比率);无机相Ⅱ组合方式为:(1-m-l)Ba1-yMyFe1-xSnxO3+mBaCoⅡzCoⅢ2zBi1-3zO3+l/2Ag2O,0.3≤m≤0.65,0.05≤l≤0.3,m、l为摩尔比率,将上述复合成分与有机载体按质量比75∶25混合均匀,形成厚膜电阻浆料。将浆料通过丝网印刷工艺印刷到基片上,经过放平,烘烤,预烧并重复印刷得到所需厚度的厚膜素坯。将素坯在750~850℃下烧结,保温40~80分钟即可得到无铅负温度系数热敏厚膜。本发明制备工艺简单,成膜温度低,膜厚度在10~100μm内,热敏常数值介于2500~5500K之间,室温电阻率处于150Ω·cm~10MΩ·cm范围内,耐老化时间超过800小时。

890

890

0

0

本发明的目的在于提供一种具有较高机械品质因数的铌酸钠钾基无铅压电陶瓷及其制备技术。其化学组成通式为:0.956(0.988?x)(K0.37Na0.63)0.86Ca0.04Li0.02Nb0.85O3?0.044(0.988?x)K0.85Ti0.85Nb1.15O5?xBaSnO3?yMnO?zCeO,其中:0.024≤x≤0.073,0.005≤y≤0.09,0.005≤z≤0.08;x、y、z为摩尔量。该体系的压电常数大于240pC/N,平面机电耦合系数大于0.3,介电常数不小于2100,室温1kHz介电损耗小于0.02,机械品质因数不小于110。

1130

1130

0

0

本发明公开一种高透光度耐腐蚀光伏玻璃及其制备方法,其中,所述的高透光度耐腐蚀光伏玻璃是由如下重量份的原料配制而成:聚氧亚乙基18?26份、1, 1, 2, 3, 3, 3?六氟?1?丙烯9?15份、六偏磷酸钠3?6份、氧化钐2?5份、二氧化硅28?42份、纳米二氧化钛14?21份、碳酸钠7?11份、氧化锆0.5?2份和硫酸钡0.1?0.4份;所述的制备方法包括将二氧化硅等混合搅拌倒入坩埚中升温得到玻璃液,降温成型后退火得到盖片,通过纳米二氧化钛浆料与聚氧亚乙基等混合并涂覆与盖片一侧,即得。本发明有效扩充了光伏玻璃的使用范围,使其在复杂环境下仍然可以作为太阳能电池板的组成元件,为大范围的节能环保提供了可能,具有较为广阔的应用前景。

北方有色为您提供最新的广西桂林有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日