全部

921

921

0

0

本发明公开了一种高砷硫精矿除砷的浮选方法,属于选矿技术领域。本发明将水和碳酸钠加入到高砷硫精矿中进行调浆;将矿浆进行球磨磨矿;将粗选药剂加入磨矿的矿浆中混合均匀并进行一次粗选浮选3~5min得到粗选浮选精矿和粗选浮选尾矿;将粗选浮选精矿进行一次精选2~4min得到低砷硫精矿和一次精选尾矿;将一次扫选药剂加入到粗选浮选尾矿中混合均匀并进行一次扫选3~5min得到一次扫选精矿和一次扫选尾矿;一次扫选精矿与一次精选尾矿合并进行一次粗选浮选;将二次扫选药剂加入到一次扫选尾矿中混合均匀并进行二次扫选2~4min得到二次扫选精矿和二次扫选尾矿;二次扫选精矿返回进行一次扫选。本发明方法可降低硫精矿中砷含量,回收砷、硫等资源。

1117

1117

0

0

本发明涉及一种高磷硫菱铁矿全浮选选矿方法。针对原矿含硫磷高的菱铁矿矿石,同时伴生有少量的赤褐铁矿、磁黄铁矿及黄铁矿等矿石采用全浮选工艺流程。原料经碎磨至粒度为-0.074MM占75%~95%,加入SP型捕收剂粗选,再加入DP组合捕收剂采用一次粗选一次扫选反浮选降硫磷处理,最后经三次精选作业,泡沫产品经过脱水干燥,获得品位TFE≥38%,铁回收率75~86%的菱铁矿精矿。本发明是采用专门的菱铁矿捕收剂进行捕收,可以使菱铁矿的表面和SP捕收剂的发生强烈的物理化学吸附,加入DP组合捕收剂反浮选降硫磷,精矿中硫磷含量均低于0.20%。实现菱铁矿与其它非目的矿物的有效分离。

1129

1129

0

0

本发明公开了一种铅锌矿选矿渣废物利用方法,包括以下步骤:S1、对矿渣进行粉碎、研磨、过滤;S2、加入尾矿库的废水混合调制,制出粗精矿,铅扫选尾矿;S3、把S2铅扫选尾矿中的加入脱药剂硫化钠制取,然后脱水,最后加入抑制剂硫酸锌、混合捕收剂,多次循坏后浓缩过滤得到铅精矿和铅精矿废水;S4、把S2铅扫选尾矿中加入抑制剂石灰、活化剂硫酸铜和捕收剂黄药制取,然后加入抑制剂石灰制取得到锌精矿和锌精矿废水;S5、并对到的废水和铅锌矿尾渣收集,与墙板物料混合生产墙板或保温板等;通过对矿渣进行再处理,把矿渣内的铅锌再次提取,然后把尾渣和尾液分离出来进行废物利用,制作成各种石板,减少矿渣的排放对环境的污染,更加环保。

974

974

0

0

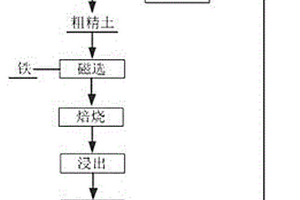

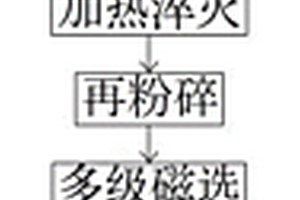

本发明涉及一种高磷赤铁矿赤褐铁矿磁化焙烧—浸出降磷方法,特别适应以赤铁矿、赤褐铁矿为主,伴生有磁铁矿、磁黄铁矿、黄铁矿等的铁矿石的降磷方法。采用磁化焙烧—湿法浸出降磷,对高磷铁矿石进行改性后,通过弱磁选机选别后得的铁精矿选择盐酸或者硫酸进行浸出降磷,不仅可以得到铁品位大于56%的铁精矿,同时铁精矿中磷的含量低于0.30%。

1223

1223

0

0

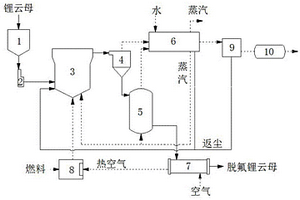

本发明公开一种利用工业烟气进行磷矿脱镁和回收磷矿中稀土元素的方法,属于磷化工及稀土冶炼技术领域;该法利用工业烟气将磷矿中的镁杂质(以MgCO3为主)转化为可溶性的硫酸镁(MgSO4)而去除;然后将除镁后的磷矿进一步配置成矿浆,继续通入工业烟气,使稀土元素进入液相与磷矿石分离后,加热浓缩,在保持溶液硫酸浓度不低于25%的条件下结晶得到稀土富集物;本发明所述方法工艺简单,镁杂质去除率、稀土元素回收率均较高,且在回收磷矿稀土元素的同时,工业烟气也得到净化,减轻大气环境负担,具有显著的经济效益和环境效益。

1064

1064

0

0

本发明涉及一种氧化铅锌矿在浮选分离过程中的矿浆pH值调整方法,属于选矿技术领域。是以碳酸钠和氧化钙组合作为矿浆pH值调整剂对氧化铅锌矿进行调浆,将矿浆pH值调整到8.5~11.5之间,调浆时间以矿浆pH值稳定为止,接着顺序加入抑制剂和捕收剂进行浮选分离。该法与传统只采用碳酸钠作pH值调整剂相比,本发明既可以处理含泥量大的复杂氧化铅锌矿石,同时大大降低了传统工艺中碳酸钠的耗量,对锌的分离过程极为有利,通过调整剂的添加,使得分选过程更加稳定,便于操作和控制。

1221

1221

0

0

本发明涉及一种多金属菱铁矿全浮选选矿方法,针对原矿含硫较高,伴生有价元素铜的菱铁矿矿石,同时伴生有少量的赤褐铁矿、磁黄铁矿及黄铁矿等矿石采用全浮选工艺流程,可以获得品位FE≥38%,铁回收率75~80%,硫含量低于0.20%的菱铁矿精矿指标,得到铜品位≥18%,回收率≥70%的铜精矿,硫品位≥45%,回收率≥70%的硫精矿。本发明中利用专门的菱铁矿捕收剂进行捕收,可以使菱铁矿的表面和SP捕收剂的发生强烈的物理化学吸附,可以实现菱铁矿与其它非目的矿物的有效分离。

820

820

0

0

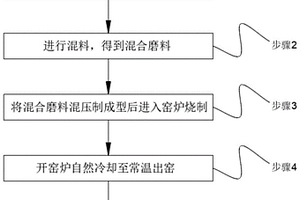

本发明公开了一种钙钛矿结构高熵介电陶瓷及其制备方法,属于无机电介质陶瓷领域。本发明所述的钙钛矿结构高熵介电陶瓷,其化学式为(La0.25Sr0.25Ba0.25Na0.25)(Ti0.5Me0.5)O3(Me=Sn,Zr,Hf)。其制备过程为:先按照化学计量比称取原料BaCO3、TiO2、La2O3、SrCO3、Na2CO3、SnO2、ZrO2、HfO2;然后采用湿法球磨混合均匀,经过干燥、煅烧后,再二次球磨、干燥、研磨得到所需的混合粉末;在混合粉末中加入适量的聚乙烯醇混合均匀后,放置模具中压制成片;采用埋烧的方式将压制片放置在密闭的双层氧化铝坩埚内,置于高温箱式电阻炉在空气气氛下烧结;该陶瓷具有击穿场强大、剩余极化强度小、储能效率高和温度稳定性好等优点,在无机介质电容器领域有着广阔的应用前景。

974

974

0

0

本发明公开一种高磷硫铁矿石同步脱磷硫的选矿方法,属于选矿技术领域,该方法包括以下步骤:高磷硫铁矿石进行磨矿、调节矿浆pH、向高浓度矿浆体系中添加表面改性剂次氯酸钙;矿浆浓缩过滤消除残余离子的不利影响,降低矿浆浓度后,添加淀粉与木质素磺酸钠作为铁矿物的组合抑制剂,采用阴离子捕收剂油酸钠和油酸酰胺按比例组成的混合捕收剂进行一次粗选,一次扫选,一次精选的磷硫同步脱除反浮选试验。该方法成本低、操作简便,通过碳酸钠和次氯酸钙促使硫化铁矿物表面形成钙组元罩盖,增加含磷矿物表面钙活性质点密度,以选择性良好的混合捕收剂实现了磷硫同步脱除和和铁品位的提升。

1113

1113

0

0

本发明涉及一种选矿方法,特别涉及所有低度锰矿提高锰矿品位的选矿方法。低品位锰矿选矿方法,包括磨矿,药物浸矿、物理选矿,其特征在于:将原矿通过磨矿工序使矿料粒度≤3mm;将粒度≤3mm的矿料入浸矿池分次先后加入HCl和NaOH进行充分浸泡作用后,将经过药液浸过的矿料通过磁选,分离出锰精矿。优点在于:使低品位锰矿选矿的回收率提高58%-82%,同时使锰矿品位提高8-25个品位,经济效益显著。

887

887

0

0

本发明公开了一种低品位铅锌矿选择性磨矿方法。本发明利用铅锌矿中碳质含量的差异,通过调节矿浆重量百分浓度及分级机溢流重量百分浓度,将品位低的铅锌矿呈自然矿块从磨机中排出,避免不必要的磨碎,采用本方法处理低品位铅锌原矿,铅精矿和锌精矿的品位均能提高到40%和47%以上,同时铅回收率达65%以上及锌回收率达91%以上,采用此方法得到的磨矿产品粒度分布合理,有效改善了后续选别作业的选别指标。

1088

1088

0

0

本发明涉及一种单一菱铁矿全浮选选矿方法,属于矿物加工工程铁矿石的选矿技术领域。针对单一的菱铁矿矿石同时伴生有少量的赤褐铁矿、磁黄铁矿及黄铁矿等矿石采用全浮选工艺流程,先将原料破碎至-3MM以下并混匀,按液固重量比为1∶2的比例磨矿至粒度为-0.074MM占75%~95%,经一次粗选三次精选作业可以获得品位TFE≥38%,铁回收率75~86%的菱铁矿精矿。本发明所提供的全浮选工艺流程是利用菱铁矿捕收剂进行捕收,可以使菱铁矿和捕收剂的表面发生强烈的物理化学吸附,实现菱铁矿与其它矿石的有效分离。

746

746

0

0

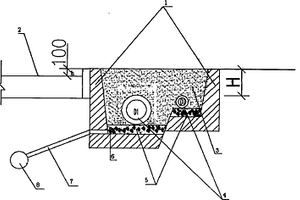

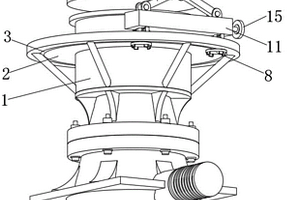

本实用新型公开了一种方便更换磨辊的磨矿机构,包括底座,底座的内侧壁对称固定连接有液压缸,液压缸电连接有外部电源,液压缸的内腔装配有活塞杆,活塞杆的外侧壁固定连接有推块,推块的顶侧壁固定连接有内块,内块的外侧壁装配有外块,外块的外侧壁固定连接有框架,支架的内侧壁之间装配有球磨机主体。本实用新型设置一种方便更换磨辊的磨矿机构,先转动框架,框架带动螺纹套在螺纹杆的外壁进行转动,通过螺纹自锁的性质,螺纹杆向上进行移动,可以将球磨机主体向上进行移动,然后打开液压缸的电源,液压缸带动活塞杆向外侧进行移动,将球磨机主体分离,可以进行单侧的更换,避免单侧损坏后不方便进行拆卸。

1008

1008

0

0

本发明涉及一种锌渣/黄铁矿复合处理剂除去铜冶炼废水中砷的方法,属于工业废水净化技术领域。本发明将锌渣和黄铁矿进行混合球磨得到复合处理剂;将复合处理剂加入到含砷铜冶炼废水中,在搅拌条件下反应4~6h,过滤得到滤渣和滤液;滤渣替代复合处理剂继续与新的含砷铜冶炼废水反应。本发明通过混合球磨锌渣和黄铁矿制备得到复合处理剂,用于除去铜冶炼废水中砷,产生的渣量小,固砷滤渣的稳定性好。

987

987

0

0

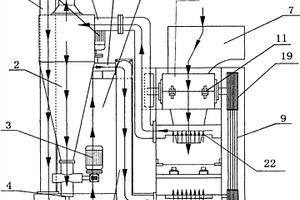

本发明涉及一种磷矿石直接生产水泥和磷酸的方法,属于磷酸和水泥生产技术领域。本发明的方法由旋转窑生产磷酸的工艺及将生产磷酸后的炉料通过换热器回收废热后与石膏调凝剂进行配料,再经球磨设备处理后制成水泥的工艺结合而成。本发明配料烘干工序中的原料是以磷矿石、硅石、煤粉、铝矾土按CaO/SiO2摩尔比为0.6混合;脱水后的球料进入旋转窑在1560℃煅烧,球料在窑内停留时间为2小时,煅烧过程中引入炉窑内的燃料为煤粉,球料粘接剂为粘土。本发明与现有技术相比,具有水泥生产成本低,解决了磷酸生产的废渣、废水、废气排放问题,提高了现有旋窑水泥装置的设备利用率和效益,能同时生产出磷酸和水泥等优点。

1173

1173

0

0

本发明涉及一种锡石多金属硫化矿选矿方法,属于选矿技术领域。将锡石多金属硫化矿放入磨矿机中,磨矿至-200目达到85%的矿石物料;将矿石物料进行一次浮选得到硫化矿和剩余的矿浆,浮选过程中加入的浮选试剂为丁基黄药500克/吨锡石多金属硫化矿、起泡剂松醇油20克/吨锡石多金属硫化矿;将剩余的矿浆进行一次粗选、一次扫选、二次精选浮选后得到锡精矿和尾矿。该方法通过选择性磨矿-浮选方法能够使得有用矿物得到有效的回收利用,大幅度简化了选锡的流程,具有良好的经济效益。

886

886

0

0

本发明的目的在于提供一种用含硫铅锌尾矿制备硫铁精矿的方法,采用磁-浮联合工艺或磁-重-浮联合工艺,生产出含硫铁合计品位大于90%的硫铁精矿,用该精矿制备硫酸,获得国标98硫酸的同时还产出含铁大于60%的铁精矿粉,尾矿中的含硫降至2%以内,硫铁在精矿中的回收率达到86%以上。使铅锌尾矿中硫、铁资源得到综合回收与利用。

840

840

0

0

本发明涉及一种以褐铁矿为固态铁源处理有色冶炼污酸中砷的方法,属于重金属污染治理技术领域。本发明将褐铁矿球磨至粒度不大于38μm得到褐铁矿渣粉;将H2O2加入到污酸中混合均匀,再加入褐铁矿渣粉混合均匀并在室温下搅拌预溶解处理反应2~6h得到固液混合物;调节固液混合物的pH值为1.5~4.0,置于常压、温度为85~95℃条件下脱砷反应12~24h,固液分离得到含砷固态物和滤液,含砷固态物堆存处理,滤液进行深度除砷处理。本发明利用天然矿石褐铁矿除砷,不仅减少了污酸处理过程中污泥的堆存量,还达到了充分利用自然资源的目的。

838

838

0

0

本发明涉及一种以磁铁矿为原位铁源高效去除污酸中砷的方法,属于重金属污染治理技术领域。本发明将磁铁矿球磨,得到磁铁矿渣粉;将磁铁矿渣粉和H2O2加入到污酸中混合均匀,在常压、室温下搅拌氧化预处理反应6~10h得到固液混合物;调节固液混合物的pH值为1~4,置于常压、温度为85~95℃条件下搅拌脱砷反应12~16h,固液分离得到含砷磁铁矿和滤液,滤液进行深度除砷处理,含砷磁铁矿进行球磨磁选,分离出磁铁矿和富砷固废,富砷固废堆存处理,磁铁矿返回进行氧化预处理反应。本发明利用天然矿石磁铁矿为原位铁源高效去除污酸中砷,除砷效果优异,并且工艺操作简单、生产成本低,除砷后原料可回收并循环利用,还达到了充分利用自然资源的目的。

1002

1002

0

0

本发明提供一种高硅型铝土矿的脱硫脱硅方法,它是分别采用正浮选脱硫和反浮选脱硅工艺进行同时脱硫和脱硅,首先采用球磨机进行高硅型铝土矿磨矿,磨矿产品直接进行浮选,采用正浮选工艺进行脱硫,然后采用反浮选工艺进行脱硅。本发明采用的浮选药剂,既有利于正浮选脱硫,又利于反浮选脱硅。对含硫>1%、铝硅比>5.5的入选铝土矿,浮选精矿铝硅比可达10以上,精矿中硫的含量低于0.3%,Al2O3回收率大于80%,可大大提高铝土矿的利用率。

1124

1124

0

0

本发明公开了一种基于磨矿动力学确定钢球配比的方法,主要借助磨矿动力学参数k值和m值间接反映原矿性质对磨矿作业的影响,通过计算k值和m值确定最佳钢球直径,最终得到钢球配比,工业应用表明,磨矿产品中粗级别含量降低5个百分点左右,过粉碎粒级含量降低1个百分点左右,中间易选粒级含量提高9个百分点左右,回收率提高了2个百分点左右,单位钢耗降低10%左右,单位电耗降低6%左右;本发明方法切实可行,适用性强,可针对不同类型的矿石进行钢球配比的计算,在球磨机的实际应用中,提高了球磨机的处理量,得到的磨矿产品的粒度组成更加合理,从而提高了浮选指标。

1150

1150

0

0

本发明是一种高磷高硅铁矿高温快速还原焙烧同步脱磷提铁的方法。其特征在于先将高磷、高硅铁矿、还原剂、脱磷剂破碎至-150MM,还原剂为普通的褐煤占总重量的8%-12%、脱磷剂为熟石灰,熟石灰占总重量的20-25%,将它们混合均匀,制粒并烘干,回转窑还原焙烧,在窑头喷入煤粉和煤气,使温度升至1100-1200℃,还原焙烧时间为2-2.5小时,将还原焙烧后产物通过破碎、两段球磨,三段磁选后得低磷低硅富铁精粉。本发明的方法,还原时间短、能耗低、处理量大、生产规模大、绿色环保,与选矿方法脱磷,化学方法脱磷和其它冶炼方法脱磷及微生物方法脱磷,具有脱磷率在80%,铁回收率70%,成本低等积极效果。

1145

1145

0

0

本发明涉及一种基于矿石力学性质确定钢球直径的方法,属于选矿中的磨矿领域。根据各采矿点供矿比例γi取代表性矿石,测定对应采矿点的普氏硬度系数fi、割线弹性模量Ei和割线泊松比μi,并计算整个采矿点矿石的普氏硬度系数算术平均值fa、割线弹性模量算术平均值Ea和割线泊松比算术平均值μa;将球磨机的各种工艺参数及测定的fi、Ei、μi、fa、Ea、μa值代入钢球直径计算公式,计算钢球直径。本发明克服了传统经验公式及球径半理论公式计算钢球直径的缺陷;磨矿更有针对性和选择性,应用在球磨机上,磨矿产品粒度组成更合理,粗级别难磨粒级含量会减少,易泥化过粉碎粒级含量也会显著减少,中间易选粒级含量大大增强,可有效提高金属回收率。

775

775

0

0

本发明的目的是提供一种利用含钾页岩与中低品位及边界品位磷矿生产磷酸二氢钾的方法。首先将磷矿、含钾页岩、煤在干燥器中分别进行干燥,送入球磨机,磨至粒径≤100μm占90%以上,并将磷矿、含钾页岩、煤以1~5:1~8:1质量比配料并混合均匀成混合料,利用制团机制成直径为2cm球;然后将原料球送入到反应温度为1000~1200℃的反应器,反应后得到的渣利用螺旋排渣机把渣排出来可以生产水泥熟料当建筑材料使用;反应后得到的气体送入冷凝系统,从冷凝系统出来气体送入到反应器中,同时加入氧气,经过合成反应后得到磷酸二氢钾。

1165

1165

0

0

湿法从高硅高碳钒矿中回收钒的方法,属于湿法冶金技术领域,针对高硅高碳且含有铝、硫、钙、铁、镁、钾等杂质的低品位钒矿,采用以下步骤回收钒:球磨磨矿,硫酸氧化浸出,将浸出液与浸出渣固液分离并将浸出渣洗至中性,加入铁粉将浸出溶液中的5价钒还原成4价钒,再用质量百分比为15%的P204+质量百分比为7.5%的TBP+质量百分比为77.5%的航空煤油混合溶液作为萃取剂,对1次硫酸浸出液中的4价钒进行萃取,用1mol/L的硫酸溶液对富钒的上述有机萃取相进行反萃取,将反萃取液再用氯酸钠进行氧化,使溶液中被还原成4价的钒再次被氧化成了5价钒,用氨水沉淀钒,钒沉淀渣烘干、焙烧等,可制得五氧化二钒含量在98%以上的产品。

778

778

0

0

本发明涉及一种从红上镍矿中回收镍的技术,红土镍矿经破碎和磨细、按一定比例,加入碳质还原剂、复合添加剂与红土镍矿混磨,用球蛋成型机制成球团15~20MM,在200~400℃干燥4~6H,采用回转窑还原焙烧,温度控制在950~1300℃。还原焙烧后,进行粗破,然后按一定矿浆配比,进行湿法球磨后,采用摇床进行重选,重选获得的镍精矿采用3000~5000高斯的磁选机再进行选别,便得到高品位的镍铁混合精矿,其含镍可达到7~15%。本发明技术具有原料适应性强、工艺流程短、环境友好,以煤作为主要能源,不用昂贵的电力作为能源等特点,为处理不同类型的红土镍矿提供了一种新的方法,具有良好的应用和推广前景。

1218

1218

0

0

本发明公开了铅锌硫化矿强化分散低高碱度部分优先混合浮选技术,在铅锌硫化矿选别中,以六偏磷酸钠为分散剂,直接添加到球磨中,矿石磨至-0.074mm占67%~70%,以石灰为调整剂,以硫酸锌和亚硫酸钠为抑制剂,以丁铵黑药和乙硫氮为捕收剂,在低碱度下优先浮选部分可浮性好的铅矿物;然后以黄药和乙硫氮为捕收剂,在高碱度下进一步浮选铅矿物;选铅尾矿加硫酸铜活化,以丁黄药为捕收剂浮选出闪锌矿和部分黄铁矿,锌硫混合精矿再进行锌硫分离浮选;选锌尾矿加硫酸活化,以黄药为捕收剂浮出剩下的黄铁矿;该技术能够提高铅银回收率,降低石灰、硫酸用量和减少中矿循环量,降低选矿成本,提高精矿品位。

782

782

0

0

本发明公开了一种多级闭路湿法磨磷矿的方法。该法采用棒磨、球磨相结合,一段棒磨,二段球磨,斜板分级、浓密的多级闭路湿法磨磷矿技术。棒磨提高了磨矿的选择性;斜板分级机分级质效率高,可达60%以上,底流夹细少,不易造成过磨;分级溢流经过浓密机浓密达到浓度要求。具有突出的技术效果和良好的经济效益。

1117

1117

0

0

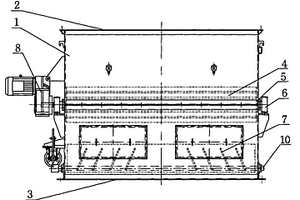

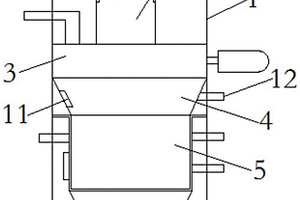

本实用新型公开了一种石灰石粉复合矿物掺合料粉磨装置,包括机架及连接于机架且从上到下依次导通的计量筒、压辊箱、球磨筒体,所述球磨筒体设有与球磨筒体同轴的旋转主轴,所述旋转主轴通过安装于球磨筒体一端的搅拌电机驱动,所述旋转主轴连接有至少两个固定杆,每个固定杆的一端均连接有与球磨筒体内壁相贴合的曲形刮板,所述球磨筒体内至少设有三个研磨球,所述球磨筒体还导通定量输送装置的出料端。本实用新型的石灰岩颗粒与加入的活性矿物掺合料在球磨筒体内一起粉磨,活性矿物掺合料的加入提高石灰石颗粒的粉磨效率,提高了石灰石粉颗粒形貌的圆润度,避免了石灰石粉单独粉磨产生的成团现象。

本发明公开了一种用转底炉快速还原钛砂矿球团生产铁粉及联产钛渣的方法,按以下步骤完成:钛砂矿经破细、加入一定比例的碳质还原剂、黏结剂与精矿混匀,用球蛋成型机制成径为10~40MM球团,200~500℃干燥4~6H,置于转底炉中进行快速还原,还原温度1200~1350℃、还原时间20~120MIN;还原后,进行破碎,然后按磨矿浓度50~80%进行球磨,球磨时间0.5-1.5H,磨矿细度为-200目占80~90%。球磨后,进行磁选和重选得到精矿铁粉、尾矿钛渣,其中磁选强度1000~4000高斯。本发明采用转底炉在高温下快速还原钛砂矿球团,不仅炉内温度场均匀,而且可加快还原反应速率,缩短还原时间,提高还原效率,同时还原温度和气氛均可控。

中冶有色为您提供最新的云南昆明有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日