全部

1037

1037

0

0

本发明涉及加气砖生产技术领域,尤其是一种尾矿渣加气砖及其生产工艺,包括原料处理以及配料、陈化处理、碾压处理、静停处理和蒸压养护处理步骤,制得的尾矿渣加气砖成品外形良好,表面无裂纹,尺寸达标,耐久性良好,抗压和抗折强度均能够满足建筑需求,并且充分利用的尾矿渣,实现了废弃物回收利用,更加的绿色环保。

1106

1106

0

0

本发明公开了一种采用矿渣废料生产水泥熟料的方法,涉及水泥熟料生产加工领域。该方法包括:⑴生料处理;⑵烧结熟料。本发明利用矿渣替代铁矿石,同时加入球粘土、沸石、莫来石等成分改善水泥生料烧结性能,节能减排,通过煅烧形成活性高、保水性好、强度高、保温抗冻性好的水泥熟料;工艺简单,环保节约。

1223

1223

0

0

本发明涉及一种用于尾矿回收再利用的药剂配方及提金工艺,该浸出药剂的配方由以下原料制成:金蝉药剂5.5‑7kg/t、碳酸铵3‑5kg/t、双氧水1‑2kg/t、乙酸铅0.5‑1kg/t、石灰2‑3kg/t,经过磨矿、浸出、炭吸附、电解等过程对含有铜金的尾矿进行回收再利用,通过确定最佳药剂配比和延长浸出时间的工序创新,有效较少了主要浸出药剂的使用剂量,提高了金的回收率,节省了大量的回收成本,增加了经济效益。

732

732

0

0

本发明公开了一种铜金银矿浮选捕收剂及浮选方法,属于矿物浮选技术领域,解决现有技术对铜金银矿石选矿效率低、成本高等突出问题。捕收剂酯‑205由以下原料制成:N,N‑二乙基二硫代氨基甲酸丙腈酯30‑40份,二异丙基二硫代磷酸铵20‑25份,黑药酸10‑15份,松醇油20‑30份,乙醇2‑5份;浮选方法的步骤包括制备浮选矿浆、浮选准备、铜金银矿浮选。本发明有效避免了目的金属矿物在浮选流程中的多次循环和金属流失,缩短了主干浮选流程,降低了投资及运营成本;捕收剂酯‑205捕收能力强,提升浮选速度,提高铜金银回收率,减少扫选次数,降低浮选药剂种类和用量。

904

904

0

0

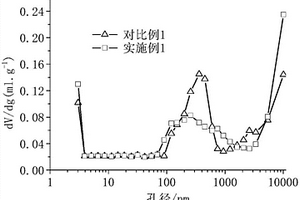

本发明公开了一种制备粉煤灰/矿渣地聚物的高性能化学激发剂。所述高性能化学激发剂按物质组成为:固体碱组分、钙质调节组分、增强组分、调凝组分;所述高性能化学激发剂按质量份数组成为:固体碱组分45‑65份、钙质调节组分25~45份、增强组分0.05~0.2份、调凝组分0.5~2.0份;所述高性能化学激发剂掺量为5%~7%。本发明的技术优势:克服了传统液体水玻璃激发剂与粉煤灰/矿渣前驱体必须分装的技术问题;克服了传统液体水玻璃激发剂制备粉煤灰/矿渣地聚物收缩大易开裂及地聚过程难以控制的性能缺陷;克服了传统碳酸钠固体激发剂制备粉煤灰/矿渣地聚物强度偏低的性能缺陷。

989

989

0

0

本发明一种从氧化铜酸浸渣中回收硫化铜的选矿方法,首先进行磨矿,磨矿时添加硫酸或盐酸进行清洗渣表面。磨矿后矿浆调到适宜浓度,添加调整剂、捕收剂、起泡剂进行浮选,经两次粗选三次精选获得铜精矿,一次扫选产出尾矿,中矿顺序返回上一作业。该方法工艺流程简单、适应性强,生产成本低,便于工业化推广和应用,实现了二次资源的回收。

887

887

0

0

本发明公开了一种利用光纤激光强化修复矿山机械表面的方法,属于机械再制造领域。该方法是在煤矿用废旧液压支架立柱的表面采用光纤激光器发射的激光束,熔化激光熔覆用合金粉末,来形成激光熔覆层进行表面修复,包括的步骤有光纤激光多功能柔性加工系统工作站点构建、光纤激光熔覆用合金粉末制备及表面强化处理。本发明的表面激光熔覆修复方法在废旧矿山机械基体表面形成均匀致密的熔覆层,韧性好,避免了孔隙裂纹的产生,具有极高的耐磨性与耐腐蚀性能,熔覆层与基体为冶金结合状态,涂层阻隔了水分与基体的接触,进一步提高能源、资源节约和高效利用水平,符合国家低碳、节能、降耗、环保循环经济发展的总要求。

945

945

0

0

一种降低铜锌铁分选铜精矿含杂的方法,它包括铜锌混浮、铜锌精选、铜锌分级异步分离。采用低浓度中碱度中弱捕收技术进行铜锌混选,优化了铜锌矿物矿化浮选环境,削弱了易浮脉石及方铅矿的上浮,铜锌精选在高碱度和低浓度下强化了黄铁矿方铅矿等金属杂质的抑制,避免了传统铜锌混选方法造成铜锌混选过程中易浮杂质大量上浮;铜锌精矿采用分级异步分离工艺,强化了对脉石及其他金属杂质的抑制剔除,获得了合格的铜精矿、锌精矿,解决了传统工艺生产的铜精矿品质差、含杂高无法销售的问题,提升了企业经济效益,节约了矿产资源。

966

966

0

0

本发明公开了一种机械力化学制备高性能铁红/黏土矿物杂化颜料的方法,是将黏土矿物、可溶性铁源和碱源混合,放入磨机中进行研磨,控制球料比为20~50,研磨速度为300~1200 rpm,研磨时间为30~360 min,得到前驱体,再将前驱体于500~900℃下煅烧30~120 min,得到高性能铁红/黏土矿物杂化颜料。该铁红/黏土矿物杂化颜料颜色亮丽,具有优异的耐高温和耐酸性能,可满足油漆、油墨、陶瓷、防腐涂料等领域对高性能铁红颜料的需求。此外,本发明制备方法无三废产生,工艺简单,绿色环保,适合工业化生产,从而有望替代现有铁红颜料的生产工艺。

1008

1008

0

0

本发明公开了一种低冰镍矿浆吸收治理氮氧化物废气的方法,结合低冰镍硝酸浸出工艺的实际情况,利用低冰镍矿浆吸收治理氮氧化物废气,利用低冰镍矿浆所具有的还原性,吸收具有氧化性的含氮氧化物气体的废气,吸收过程中氮氧化物与硫化镍反应,生成硝酸镍与单质硫,吸收治理废气的同时实现氮氧化物的回收利用与矿物的浸出。该方法直接采用低冰镍矿浆进行氮氧化物废气吸收,一步实现低冰镍浸出和NOx吸收治理,同时也是硝酸回用的过程,吸收效率高,无废气废水产生,操作简单、运行成本低。

1165

1165

0

0

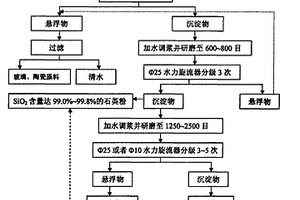

本发明公开了一种用于菱镁矿浮选去钙药剂及方法,采用盐酸、磷酸钠、十二胺、氢氧化钠、水玻璃、六偏磷酸钠、油酸、FZ‑8为浮选去钙药剂,且在不同浮选阶段采用不同的科学合理的药剂配方制度,能够有效降低菱镁矿中的钙含量;同时,本发明采用两段反—正浮选相结合、并分段加入配方合理的浮选药剂的工艺流程,能够有效降低菱镁矿中的钙含量,检测发现,经本发明浮选去钙方法得到的菱镁矿精矿中MgO含量高达99%以上,总杂质量低于1.0%,其中CaO含量低于0.80%。因此,本发明能够有效增加脱钙率,进而提高菱镁矿的品质,且本发明操作简便,工艺简单,利于推广,具有可观的应用前景。

916

916

0

0

本发明一种利用磁‑浮联合工艺提高锌精品位的选矿方法,包括磨矿、铅浮选、锌粗选、锌粗选尾矿磁选、磁选尾矿锌扫选、锌精选作业步骤。本发明主要在传统铅、锌顺序浮工艺的锌浮选作业中添加了锌粗选尾矿磁选作业,利用磁选选出部分磁黄铁矿,避免了易浮磁黄铁矿在锌浮选过程中循环对锌精矿品质的影响,提高锌精矿品质;由于磁选作业预先选出部分磁黄铁矿及与黄铁矿的连生体,降低了流程中循环的硫含量,从而可以降低硫抑制剂石灰的用量。本发明选较常规高碱矿浆环境抑制硫的传统工艺实现了低碱度选锌,成本较低,特别是锌精矿质量获得较大提高,稳定性较好。

949

949

0

0

本发明公开了一种黏土矿物复合锂电池隔膜的制备,是将粘结剂分散于分散剂中形成均一的分散液;再将黏土矿物纳米粒子和导电碳材料混合后添加到上述分散液中,经搅拌、均质处理后形成均匀浆料;然后将均匀浆料涂覆于锂电池隔膜表面,经真空热固化,得到黏土矿物复合锂电池隔膜。本发明制备的黏土矿物复合锂电池隔膜具有良好的电解液润湿性和热稳定性。由其组装的锂电池具有较高的倍率性能、循环稳定性和安全性,且能抑制电池的自放电现象,提高锂‑硫电池容量、倍率性能和库伦效率,为发展高性能锂电池提供了一条行之有效且易于商业化的途径。另外,发明具有方法简单、工艺绿色环保、成本低廉和易于规模化生产等优点。

768

768

0

0

本发明涉及一种低密度高强度的磁性空心微球的制备,该磁性空心微球是由铜冶炼渣尾矿制得的,渣中含有二氧化硅、三氧化二铁、氧化亚铁、氧化锌、氧化钠、氧化钙、三氧化二铝、氧化镁、氧化铜及铁、铜、锌的硫化物。本发明以其为主要原料,适当添加石灰、氧化镁等调整铜渣尾矿的熔点,改善原料熔点和粘度,改变熔体的表面张力。用改造过的火焰喷枪熔射铜渣尾矿粉末,得到了粒径10‑25um空心微球,经磁化处理得到磁性空心微球。本发明充分利用铜渣尾矿资源,以工艺简单、高效、节能的方法制得高强度低密度的磁性空心微球的方法。

1035

1035

0

0

本发明属于镍矿中提取镍钴的技术领域,公开了一种从镍矿中高效提取镍钴的方法。以解决现有技术镍矿处理工艺镍、钴浸出中存在的问题,该方法包括取镍矿焙烧预处理、将磨细后的镍矿与盐酸混合后加入反应釜中,并将反应釜放置于磁场强度为0.5T‑2T的平行磁场中,之后开始搅拌浸出,本发明可以最大限度地活化体系,改变水分子结构,降低溶液黏度,突破限制镍、钴浸出的扩散瓶颈。本发明的磁场可以提高离子的分离性能,改善过滤过程,缩短浸出时间。本发明可以增强镍钴的提取效率,镍的浸出率为92%‑98.5%,钴的浸出率为85.4%‑92%,提高了浸出剂的利用效率,降低生产成本,不会造成二次污染。

811

811

0

0

本发明提供一种铜炉渣选矿工艺,缓冷方式采用集中自然缓冷共12小时+喷淋缓冷60小时,延长了渣包在1000-1250℃的缓冷时间,加大小铜锍颗粒相互碰撞和长大的机会,有助于铜晶体的结晶发育,从而有助于提高后续浮选作业的回收率;由于炉渣中铜硫化物的嵌布粒度偏细,为了使有用矿物充分解离,应用搅拌磨进行磨矿,即粗精矿经过旋流器分级,分级后沉砂采用搅拌磨进行磨矿,分级后溢流采用浮选柱进行两次精选。选别后的精矿直接作为最终精矿,其中一次精选浮选柱的尾矿采用浮选机进行选别、二次精选浮选柱的尾矿循环返回。采用浮选机+浮选柱+立式搅拌磨的机柱磨联合工艺,更有利回收各粒级有用矿物,有效提高金属回收率。

1045

1045

0

0

本发明提供了一种铁矿石竖炉-回转窑直接还原生产铁粉工艺,包括如下工艺步骤:(1)铁矿石磨矿后进行磁选富集,得到的粗精矿粉与膨润土混合后进行润磨、造球,得到球团矿;(2)将球团矿从竖炉顶部加入,在竖炉内球团矿得到充分的加热、氧化和固结;(3)氧化球团矿与粒煤混合后加入到回转窑中进行还原;(4)将还原后球团矿加入余热回收装置,使球团矿与空气进行间接换热;(5)将余热回收装置排出的物料进行磁选,得到金属化率85%以上、铁品位80%以上的金属化铁粉。本发明解决了难选低品位铁矿石直接还原中球团强度低及还原易产生液相的难题,提高了球团矿在还原焙烧回转窑内的还原温度、缩短了还原时间、减少了球团的粉化现象。

1194

1194

0

0

一种高泥氧化铜铅多金属矿分选方法,所述方法包括浮选矿浆制备及铜铅混合粗选、铜矿物与铅矿物分离浮选、铅粗精矿精选等步骤。本发明的有益效果在于:采用在低碱度条件下进行铜、铅矿物的混合粗选,避免了因混合粗选作业碱度高导致矿泥上浮量大、粗精矿富集比低、铅矿物回收率低的问题;铜铅混合粗精矿直接进行铜、铅矿物分离,分离尾矿再选铅的工艺,有效提高了铜铅分选效率,避免了铜、铅矿物在混合精选过程中不易上浮的问题,有效解决了矿泥在高泥氧化铜铅矿石闭路浮选循环过程中对铜铅分离矿化环境的恶化。

771

771

0

0

本发明公开了一种海水介质中铜矿物浮选方法,属于浮选技术领域,解决了传统的海水浮选工艺精矿品位低、浮选难度高的问题。本发明包括以下步骤:在原矿中加入海水和石灰,磨矿,在矿浆中加入由硫化钠、水玻璃、腐殖酸钠和焦亚硫酸钠混合制成的组合调整剂,将矿浆分级;在分级溢流中加入丁基黄药、Z‑200和松醇油搅拌后进行浮选粗选;在铜粗精矿中加入石灰搅拌,进行一次精选和两次空白精选。本发明采用低碱度、弱捕收对铜矿物进行粗选,粗选精矿采用高碱度脱硫抑杂,避免了高碱度直接粗选造成的泡沫发粘、精矿含杂高等问题;组合调整剂跟海水中金属离子等形成络合物,减少了海水介质中盐类组分对浮选环境的影响。

1119

1119

0

0

本发明公开了一种金矿氰化浸出选金的方法,其步骤为通过磨矿、原矿旋流器分级、再磨、合理配置,首先采用原矿旋流器分级出粗粒级原矿(+0.090mm)与细粒级原矿(‑0.090mm)两种。将粗粒级原矿进行再磨后与细粒级原矿合并后进行氰化浸出试验实现了金的回收。采用石灰、氰化物调浆搅拌进行氰化浸出试验过程,金浸出率达到91.14~93.70%。该选矿方法工艺简单,现场易于操作。

1108

1108

0

0

本发明属于矿物加工技术领域,涉及一种石棉尾矿风磁联合干式提铁工艺;本发明针对石棉尾矿含铁量低、细磨发粘影响选别的问题,提供了一种石棉尾矿磁吸、风吹、风吸联合干式提铁工艺,干选铁精矿品位达到60%以上,为无水矿山或因环保问题需技术改造的矿山提供技术保障,提铁后尾矿可作为提取残留石棉、硅酸镁晶体等有用矿物的原料。

767

767

0

0

本发明涉及冶金和矿物工程技术领域,公开了一种难选低品位铁矿石竖炉煤基磁化焙烧工艺。本发明所采取的步骤为:将粒度为15~50mm的铁矿石与粒度为15~30mm的兰炭按100:2~5的比例配料,混合均匀后从竖炉顶部加入;混合物料流经竖炉的预热带后进入加热带,部分兰炭参与竖炉燃烧,温度升高到900~950℃的铁矿石与剩余兰炭混合物料进入还原带。在竖炉还原带,还原煤气从炉腔底部通入,煤气中的H2和CO在参与铁矿石还原后生成水蒸汽和CO2,水蒸汽和CO2在炉腔内上升过程中与铁矿石中的兰炭接触发生碳气化反应生成H2和CO,提高了竖炉的还原介质浓度,降低了还原煤气的用量,使铁矿石还原得到充分进行。铁矿石在竖炉还原带焙烧完成后,经无氧冷却、磨矿及磁选后,得到铁品位为56~60%的铁精粉。

1223

1223

0

0

本发明属于锂电池材料提取技术领域,特别是一种深度碳化法处理碳酸盐型锂精矿生产电池级碳酸锂工艺。包括磨矿、两次洗矿、调浆、深度碳化、过滤及除钙、加热分解、离心分离、洗涤、烘干与粉碎、碳化渣回用。其工艺原理是在一定的二氧化碳压力、反应温度和终点pH值下,精矿中的碳酸锂与二氧化碳反应生成可溶于水的碳酸氢锂:经过除杂、过滤后,除去了一部分难溶杂质,另一部分可溶性杂质溶解于溶液;利用碳酸氢锂不稳定的特性,加热溶液,使碳酸氢锂分解变回碳酸锂沉淀,再经过分离洗涤与可溶性杂质分离,得到所需纯度的碳酸锂产品。本发明已经应用于工业化批量生产,所得电池级碳酸锂的纯度达99.50~99.70%;本发明环保、能耗低、成本低、产品质量高。

1001

1001

0

0

本发明公开了一种提高磨矿机生产能力的方法,包含原矿破碎、粗磨、检查分级、控制分级、预先检查分级及细磨五个步骤。其中,原矿破碎采用原矿两段或三段闭路破碎工艺,同时,本发明通过检查分级作业和控制分级作业的联合作用,提高了磨矿过程的循环负荷和分级作业质效率,从而提高磨矿机的利用系数,提升磨矿机生产能力,降低磨矿电耗及衬板、磨矿介质等金属消耗,尤其对金属硫化矿而言,可提高其入浮浓度,有利于降低捕收剂消耗,可有效降低选矿加工成本。

1221

1221

0

0

本发明的一种贫难选镍铜矿的异步同选工艺,采用旋流器离心分离选矿技术,在低品位贫难选硫化铜镍矿浮选前的磨矿回路中提前选别出来一部分镍铜品位含量低、粒度细并且满足二段入浮条件的脉石及金属矿物,让其直接进入二段浮选,以此提高镍铜金属的回收率及精矿品质。本发明将利用离心重力选矿设备将磨矿产品进行预先分级的工艺应用在铜镍矿选矿流程的磨矿回路。本发明能够改善和提高各段浮选作业效率、降低工艺能耗、达到提高最终铜镍选别指标目的、经济适用、简单且选矿效果好。

1245

1245

0

0

本发明提供了一种难选氧化铁矿石联合选别方法,针对低铁品位难选氧化铁矿石采用强磁选和阳离子反浮选的联合选别工艺,首先在磨矿产品200目含量45%到65%之间进行强磁选,有利于提高强磁精矿铁回收率,降低了由于部分矿样过磨引起的铁矿损失,从而降低强磁选尾矿铁品位。其次,将强磁粗精矿再磨反浮选,有利于提高精矿铁品位,降低精矿中SiO2含量,为炼铁提供更加优质的铁精矿。本发明将块矿处理流程从焙烧——磨矿——弱磁选——反浮选流程调整为磨矿——强磁选——反浮选流程,减少了焙烧部分,从而降低了矿石的加工成本,减少了环境污染,提高了选矿工艺的本质安全系数。

753

753

0

0

本发明公开了一种竖炉及其用于难选低品位铁矿石煤基磁化焙烧工艺,所述竖炉包括给料系统、炉体、排烟系统、排矿系统,炉体的炉腔内还设有至少两根还原煤输送管,还原煤输送管的顶端延伸至还原带,还原煤输送管的底端与还原煤气力输送装置相连接,还原煤输送管的顶端设有还原煤喷出口。还原煤按粒级及加入部位的不同,分2-3次加入到竖炉还原带,与经过加热的铁矿石充分混合,高挥发分的还原煤为铁矿石提供充分的还原氛围,在提高铁矿石还原质量的同时,实现了难选低品位铁矿石竖炉煤基磁化焙烧的目的。本发明所述的竖炉既可以用加热煤粉作为燃料,也可用煤气作为燃料。在传统铁矿石竖炉气基磁化焙烧的基础上,采用还原煤可完成铁矿石的磁化焙烧。

1062

1062

0

0

本发明公开了一种多金属矿石选别工艺,通过一次磨矿,二次磨矿,混合粗一步浮选,混合粗二步浮选,混合浮选一步,混合浮选二步,尾矿选硫作业,脱硫作业,脱水脱药的工序,使矿石中所含的Cu、Pb、Zn、S、Au、Ag得到了综合回收,上述这种多金属矿石选别工艺的步骤简单,使用药剂种类少,目前现场只使用5种药剂,尤其是铜与铅锌分离作业,只通过两种药剂,就取得较好指标。与其他多金属矿石选别工艺相比,具有现场工艺条件稳定,容易操作,流程适应性强,生产成本低,铜与铅锌分离作业没有使用剧毒药剂,大部分回水可以重复利用,对环境污染较小等特点。?

中冶有色为您提供最新的甘肃有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年09月25日 ~ 27日

2025年09月25日 ~ 27日  2025年09月25日 ~ 27日

2025年09月25日 ~ 27日  2025年09月26日 ~ 28日

2025年09月26日 ~ 28日  2025年10月15日 ~ 17日

2025年10月15日 ~ 17日  2025年10月24日 ~ 26日

2025年10月24日 ~ 26日