全部

935

935

0

0

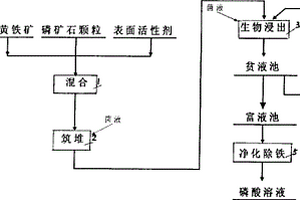

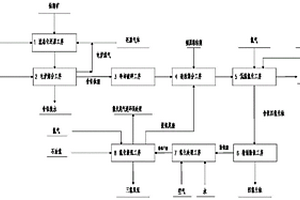

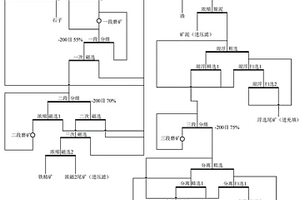

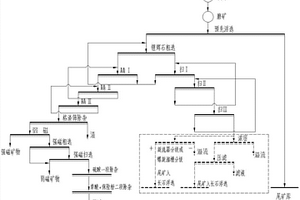

本发明属于选矿技术领域,提供了一种磷灰石钒钛磁铁矿两产品工艺,包括三段破碎工序、第一段棒磨与螺旋分级机闭路、磁选子工艺、脱硅反浮选、脱磷反浮选、第二段细筛、第三段球磨与细筛闭路、脱云母粗浮选、脱泥旋流器、脱云母精浮选和磷浮选;其中磁选子工艺包括第一段弱磁选、第二段球磨与旋流器闭路、第二段弱磁选和精磁选。本发明工艺通过磁选子工艺、脱硅反浮选和脱磷反浮选来提高铁精矿的品质,以脱磷反浮选降低铁精矿中的磷含量,通过磷浮选回收磷精矿,该工艺可从磷灰石钒钛磁铁矿中得到铁和磷两种品质较好的精矿。

887

887

0

0

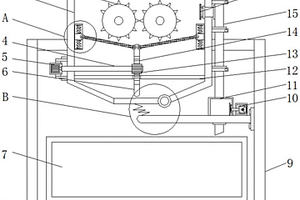

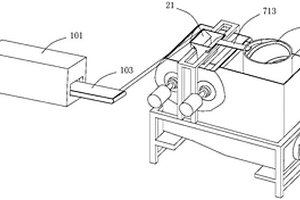

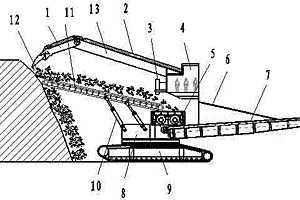

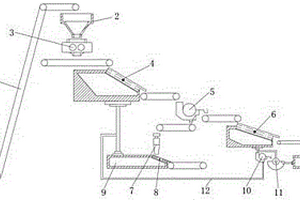

本实用新型公开了一种煤矿用刮板运输机的下料储存机构,涉及煤矿储存技术领域。包括第一箱体,其特征在于,所述第一箱体顶端开设有入料口,所述第一箱体一侧壁面开设有第一出料口,所述第一出料口固定连接有第一出料通道,所述第一出料通道另一端连接有煤块储存装置,所述第一箱体底端开设有第二出料口,所述第一箱体内安装有煤料筛分处理装置。通过煤料筛分处理装置,对煤矿用刮板机输送的煤料下料时进行筛分,将煤料筛分成煤粉和煤块并分别储存,并且通过磨盘对煤粉进行研磨细化,增加了其使用价值,通过设置煤块储存装置,对分离出的煤块进行储存,煤块单独储存没有煤粉的干扰更利于通风,防止煤料储存时因为通风效果差发生自燃的风险。

751

751

0

0

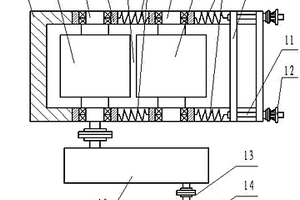

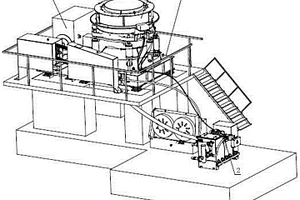

本发明提供了一种铁尾矿废石资源化利用方法,包括塔磨机、水力旋流器磨矿分级,弱磁选机、强磁选机、摇床回收得到铁精矿,同时将产生的二次尾矿用于混凝土掺合料;将铁矿废石通过颚式破碎机、格筛、圆锥破碎机、振动筛二段破碎分级后产生的+12mm废石用于混凝土粗骨料,将产生的‑12mm废石再通过制砂机、振动筛破碎分级后得到的‑4.75mm废石用于混凝土细骨料,将得到的掺合料、废石粗骨料、废石细骨料与水泥、粉煤灰、水、减水剂按一定重量份数加入搅拌机,搅拌均匀得到混凝土。本发明使铁尾矿和废石得到资源化利用,提高资源利用率,同时减少尾矿、废石占地,减少环境污染,具有较好的社会效益和经济效益。

863

863

0

0

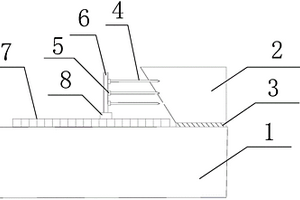

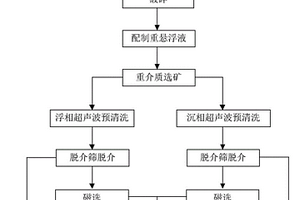

本实用新型涉及选矿生产线。重介质选矿生产线,主要包括分选设备和脱介设备,分选设备为离心式重介质旋流器,重介质旋流器进料口与混合箱通过进料泵接通,重介质旋流器上开有沉砂口和溢流口,沉砂口和溢流口分别通过流槽与脱介设备连通,脱介设备为轻产物筛、重产物筛筛脱介后接轻产物、重产物收集器。本实用新型结构简单,利用密度的不同,对进入机组的物料进行分离的。特别是对于有用矿物和脉石矿物密度差较小、其它重选设备较难或不能分选的矿石,该生产线也可取得较好的分选指标,所得产品精度高,产率高,设备集成化为一体,体积小且方便操作,提高生产效率。

1151

1151

0

0

本实用新型公开了一种铁尾矿综合利用处理系统,包括水力旋流器、与水力旋流器通过管道连接的脱水磁选机、与脱水磁选机通过管道连接的过滤机、与过滤机通过皮带输送机连接的铁精矿堆场、与水力旋流器和脱水磁选机分别通过管道连接的细筛、与细筛分别通过管道连接的浓缩机和沉淀池、与浓缩机通过砂浆泵和管道连接的陶粒生产系统、与沉淀池通过砂浆泵和管道连接的普通混凝土生产系统,所述铁尾矿综合利用处理系统还包括选矿厂回水池,所述选矿厂回水池还与过滤机、浓缩机、沉淀池分别通过真空泵和管道连接。本实用新型系统结构简单,资源利用率高,尾矿库占地和环境污染少,具有较好的社会效益和经济效益。

979

979

0

0

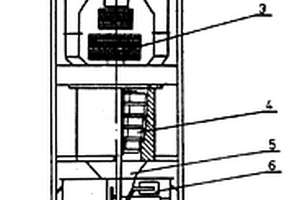

本发明公开了一种多次粉碎的矿石破碎机,属于破碎机领域;一种多次粉碎的矿石破碎机,包括底座和主箱体,进料管和输料管侧壁均连接有支撑架,支撑架上连接有第一电机,第一电机的输出端通过曲轴机构连接有破碎锟,破碎锟转动连接在主箱体内,曲轴机构上转动连接有两个对称的推杆,两个推杆远离曲轴机构的一端通过销轴转动连接有连杆,连杆下端穿过主箱体连接有筛网,主箱体底部连接有第一出料口;本发明通过曲轴机构带动推杆移动,进而带动两个连杆往复移动,从而实现筛网在主箱体内往复移动,筛网筛选后的大颗粒矿石,通过第一输料板进入输料管内,进而通过螺旋输送片使矿石向上输送,进而通过第二输料板将矿石输送至进料口内再次进行破碎。

1198

1198

0

0

一种利用硼矿粉生产硼镁肥的方法,是将粉碎的 矿粉与浓度为45~70%的硫酸或硝酸进行酸化反应5~10min, 控制其pH2.0~5.0,反应温度最高达100℃;反应毕,物料堆 放降温至常温,物料干固,再粉碎至粒度≥80目,用碳铵混合, 调节pH为5~8,经造粒、干燥、冷却、筛分而成。原料也可 用硼镁矿熟矿粉。生产中可以在用碳铵调节pH后加入硫酸镁, 调节产品中可溶B2O5与拘溶MgO之比。酸化也可用废的、回收的硫酸或硝酸。发明与现有技术比,可以用含B2O3小于30%的硼矿,甚至不适合生产硼砂、硼酸的贫矿。另外在酸化反应后,基本上是干料操作,过程无废水、废酸排出。

993

993

0

0

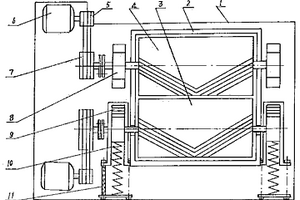

本实用新型涉及一种改善高炉布料的烧结矿给料系统,是在烧结矿输送胶带与成品矿槽之间设有筛分机,所述的筛分机为三级筛分机,并在三级筛分机上设有进料口和四个出料口,所述的成品矿槽为两个大小两个粒级的储存槽,通过采用上述系统,实现大小粒级烧结矿交替、有序向高炉供料。本实用新型的优点在于:将烧结矿分为大小粒级。并交替、有序向高炉供料,改变了原高炉装料结构,不仅有效控制了装料过程的粒度偏析,改善了料层的透气性,还使得炉顶布料调节更加灵活,为高炉的稳定顺行创造了有利条件。

847

847

0

0

本发明涉及一种含铀硼铁矿选别工艺,其特征在于包括铁精矿选矿工艺,铀精矿选别工艺和硼精矿选别工艺,本发明的工艺铁精矿选别工艺共采用两段球磨,采用阶段磨矿阶段选别工艺,采用两段球磨有益于保证了最终硼精矿的-0.043mm粒级含量小于80%,符合硼化工对硼精矿的粒度要求;铀精矿选别系统采用采用“细筛分级”工艺对磁选尾矿进行重选前的处理准备,可实现分级分选,有利于改善分选指标;铁精矿选别系统综合磁选尾矿中三氧化二硼和铀的回收率均达66%以上,铀精矿选别系统综合尾矿中三氧化二硼的回收率60%~65%,最终铁精矿的回收率可达80%以上,最终铀精矿的回收率可达35%,最终硼精矿的回收率可达35%,可取得较好的经济效益。

1028

1028

0

0

本实用新型公开了一种金尾矿预处理系统,包括离心选矿机、与离心选矿机分别连接的浓缩机二和球磨机、与球磨机连接的水力旋流器、与水力旋流器连接的细筛、与细筛连接的摇床、与细筛和摇床分别连接的浓缩机一、与浓缩机一和浓缩机二分别连接的高位水池,所述高位水池还与离心选矿机连接,所述金尾矿预处理系统还包括蒸压砖生产系统和膏体充填系统,所述蒸压砖生产系统与浓缩机一连接,所述膏体充填系统与浓缩机二连接。本实用新型的金尾矿预处理系统采用离心选矿机抛尾、球磨机再磨、细筛与摇床选别的联合工艺进行金尾矿有用矿物回收,既提高了黄金回收率,又加大了尾矿处理量,运行成本低,具有较好的社会效益和经济效益。

1046

1046

0

0

本实用新型公开了一种金尾矿陶粒生产系统,包括入料机构、与入料机构通过管道连接的螺旋溜槽、与螺旋溜槽通过管道连接的细筛、与细筛通过管道连接的浓缩机、与浓缩机通过管道连接的过滤机,与过滤机通过皮带输送机连接的陶粒生产系统,该金尾矿陶粒生产系统还包括一与浓缩机、过滤机分别通过管道连接的高位水池和一与螺旋溜槽、细筛分别通过管道连接的原选矿厂磨矿系统,所述高位水池还与螺旋溜槽、陶粒生产系统分别通过管道连接。本实用新型的金尾矿陶粒生产系统,既提高了金矿物回收率,又加大了尾矿处理量,大宗利用金尾矿,提高资源利用率,达到无尾矿排放,消除安全隐患,无污染,且结构合理,运行成本低。具有较好的社会效益和经济效益。

1415

1415

0

0

本发明属于选矿技术领域,提供了一种提高钛磁铁矿选铁、选钛的回收率的钛磁铁矿两产品工艺,包括粗碎工序、自磨与筛分闭路、第一段强磁选、铁选矿子工艺和钛选矿子工艺;原矿经粗碎工序后,粒度为0‑200mm的粗碎产品给入自磨,经自磨进一步磨矿后产品给入筛分,粒度超过3mm的筛上产品返回自磨形成闭路,粒度为0‑3mm的筛下产品给入第一段强磁选,第一段强磁选选出的精矿给入铁选矿子工艺,铁选矿子工艺选出的精矿为铁精矿;第一段强磁选的尾矿和铁选矿子工艺的尾矿给入钛选矿子工艺,钛选矿子工艺选出的精矿为钛精矿。该工艺提高了从钛磁铁矿获得铁精矿的回收率,同时还可获得较高回收率的钛精矿。

984

984

0

0

本发明涉及一种改善高炉布料的烧结矿给料系统和给料方法,其给料系统是在烧结矿输送胶带与成品矿槽之间设有筛分机,所述的筛分机为三级筛分机,并在三级筛分机上设有进料口和四个出料口,所述的成品矿槽为两个大小两个粒级的储存槽,通过采用上述系统,实现大小粒级烧结矿交替、有序向高炉供料。本发明的优点在于:将烧结矿分为大小粒级。并交替、有序向高炉供料,改变了原高炉装料结构,不仅有效控制了装料过程的粒度偏析,改善了料层的透气性,还使得炉顶布料调节更加灵活,为高炉的稳定顺行创造了有利条件。

931

931

0

0

本实用新型公开了一种低品位菱镁矿预富集系统,包括颚式破碎机、对辊破碎机、滚筒筛、球磨机、水力旋流器、磁选机和浮选柱,所述颚式破碎机的排矿口与对辊破碎机通过皮带输送机连接,所述对辊破碎机的排矿口与滚筒筛通过皮带输送机连接,所述滚筒筛的筛下排矿口与球磨机通过皮带输送机连接,所述球磨机的排矿口与水力旋流器通过管道连接,所述水力旋流器的溢流口与强磁选机通过管道连接,所述强磁选机的尾矿排矿口与浮选柱通过管道连接。本实用新型能提高菱镁矿品位,同时去除铁杂质,且菱镁矿回收率高,提高了资源利用率,且工艺简单,成本低,具有较好的社会效益和经济效益。

1195

1195

0

0

本发明涉及一种硅砖生产用矿化剂、结合剂共磨的制备方法,其特征在于,将矿化剂铁鳞、石灰、结合剂木素磺酸钙干粉、水一起加入球磨机,通过矿化剂及结合剂的共磨,将石灰的消化和细磨、铁鳞的细磨及木素磺酸钙干粉溶成溶液的过程整合在一起,同时利用研磨过程产生的热量来加速木素磺酸钙干粉的溶解;细磨出来的浆体通过管道注入不锈钢圆振筛,将块料筛出,筛下料浆体流入陈腐池内陈腐、均化。优点是:采用矿化剂、结合剂共磨的方式,缩短了泥料混练时间,提高了生产效率和产品质量;解决了矿化剂和结合剂制备工艺复杂、流程长等不足之处。

1050

1050

0

0

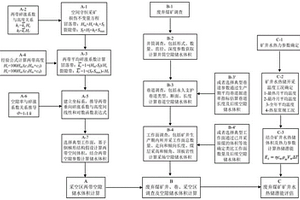

本发明提供了一种高压辊磨闭路的矿仓控制系统,包括高压辊磨单元以及筛分单元,其中,所述高压辊磨单元用于对输入矿进行高压辊磨,所述筛分单元用于对高压辊磨后的输入矿进行筛分;在所述高压辊磨单元之前设置有辊磨缓冲给料控制单元,在所述高压辊磨单元与所述筛分单元之间设置有筛分缓冲控制单元;其中,所述辊磨缓冲给料控制单元用于对所述高压辊磨单元的输入矿的输入量进行控制,所述筛分缓冲控制单元用于对所述筛分单元的输入矿的输入量进行控制。本发明提供的高压辊磨闭路的矿仓控制系统能够有效地解决现有的矿仓控制方法容易导致操作冲突进而产生生产事故的问题。

880

880

0

0

本发明涉及一种用于生产球团矿原料铁精粉的磨选工艺,其特征在于,将一段分级溢流产品细度增加至≥70%,然后对一段磁选精矿采用下述工艺步骤处理:1)粗细分级,采用高频细筛将一段磁选精矿分为筛下产品和筛上产品,2)采用JCTN提精降杂磁选机处理筛下产品,获得二段磁选精矿Ⅰ,3)采用二段闭路磨矿和二段磁选作业Ⅱ处理筛上产品,获得二段磁选精矿Ⅱ,合并二段磁选精矿Ⅰ和二段磁选精矿Ⅱ得到铁精粉。同现有技术相比,本发明的优点是:1)铁精粉满足球团矿要求,品位TFe≥67%,细度‑0.074mm粒级含量≥90%;2)减少过磨,金属回收率增加,节能降耗,降低生产成本。

1008

1008

0

0

本发明涉及一种HPGR流程中粗粒湿式预磁选与闭路磨矿分级系统及工艺,包括粗粒湿式预磁选机、直线筛、筛上带式输送机、磨矿仓、仓下带式输送机、球磨机、泵池、旋流器给矿泵Ⅰ、旋流器组Ⅰ、搅拌槽、旋流器给矿泵Ⅱ和旋流器组Ⅱ。其工艺是高压辊磨闭路筛的筛下物料依次给入粗粒湿式预磁选机和直线筛,直线筛筛上产品经筛上带式输送机、储矿仓、下带式输送机给入球磨机,球磨机的排矿给入泵池,经旋流器给矿泵Ⅰ给入旋流器组Ⅰ进行分级作业;直线筛的筛下产品给入搅拌槽,经旋流器给矿泵Ⅱ给入旋流器组Ⅱ进行分级作业。本发明系统配置合理,运行可靠,可根据各自物料性质费分别调整工作参数,便于生产管理,优化生产指标。

1256

1256

0

0

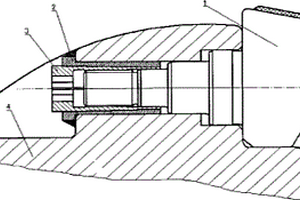

本发明涉及一种球磨机吐矿全自动循环系统,包括操作平台,球磨机,自动控制系统,其特征在于:还包括与球磨机排矿口通过法兰连接的带有反螺旋装置的自返锥筒筛,在操作平台下方设有始端位于球磨机排矿端的下方、尾端位于球磨机给矿端的侧下方的轨道,运行在轨道上的自动卸料车,在轨道尾端的下方设有筛上矿矿仓,在自返锥筒筛小径端的外表面罩接有筛上矿排矿漏斗,大块收集箱位于筛上矿排矿漏斗的下方,在筛上矿矿仓的下方设有大倾角皮带运输机,其另一端头部位于球磨机给矿皮带机端部处。本发明的优点是:1)实现了自动化处理球磨机吐矿和吐碎球的生产难题;2)取消了繁重的体力劳动,释放了起重机,提高了劳动生产率,保障了安全生产。

1150

1150

0

0

本发明涉及一种磁铁矿半自磨机循环负荷抛尾工艺,采用半自磨机,湿式振动筛,集料胶带运输机,脱水矿仓,沉淀池和皮带干选机,包括下列步骤:磁铁矿原矿给入半自磨机进行磨矿,半自磨机的排矿给入湿式振动筛进行分级,湿式振动筛的筛下物料进入后续的常规磁选作业;湿式振动筛的筛上物料由集料胶带运输机运输给入脱水矿仓,筛上物料在脱水矿仓经过脱水后给入皮带干选机进行干式磁选,皮带干选机的尾矿进行抛尾,皮带干选机的精矿通过皮带运输机返回到半自磨机构成闭路磨矿。本发明的优点是:减少半自磨机的循环负荷,增加半自磨机的处理量,减少半自磨机的能耗,减少选矿厂后续作业的能耗,减少选矿厂最终的尾矿矿浆量。

1217

1217

0

0

本实用新型涉及一种HPGR流程中粗粒湿式预磁选与闭路磨矿分级系统,包括与高压辊磨闭路筛筛下矿出口连接的粗粒湿式预磁选机,直线筛,依次与直线筛连接的筛上带式输送机、磨矿仓、仓下带式输送机、球磨机,球磨机的排矿口与泵池连接,泵池的出矿口通过旋流器给矿泵Ⅰ和输矿管Ⅰ与旋流器组Ⅰ的给矿口相连接,直线筛的筛下矿出口与搅拌槽连接,搅拌槽的出矿口通过旋流器给矿泵Ⅱ和输矿管Ⅱ与旋流器组Ⅱ的给矿口相连接,旋流器组Ⅰ和旋流器组Ⅱ的溢流口与后续流程设备连接,旋流器组Ⅰ和旋流器组Ⅱ的沉砂通过溜槽与球磨机的给矿口连接。本实用新型系统配置合理,运行可靠,可根据各自物料性质费分别调整工作参数,便于生产管理,优化生产指标。

786

786

0

0

本实用新型公开了一种菱镁矿石分级系统,包括格筛、颚式破碎机、滚筒筛、光选机、振动筛一、对辊破碎机和振动筛二,所述格筛的筛上产品排矿口与颚式破碎机的进矿口通过皮带输送机连接,所述格筛的筛下产品排矿口与滚筒筛的进矿口通过皮带输送机连接,所述滚筒筛的筛上产品排矿口与光选机的进矿口通过皮带输送机连接,所述滚筒筛的筛下产品排矿口、光选机的尾矿排矿口分别与振动筛一通过皮带输送机连接,所述振动筛一的筛下产品排矿口与对辊破碎机的进矿口通过皮带输送机连接,所述对辊破碎机的排矿口与振动筛二的进矿口通过皮带输送机连接。本实用新型获得了多级菱镁矿产品,解决了粉矿利用问题,提高了资源利用率,减少尾矿占地。

1114

1114

0

0

本发明公开了一种大粒径Beta分子筛的制备方法,该方法将铝源、硅源、无机碱、模板剂和水混合均匀后,加入一种矿化剂,使原料形成一定比例的硅铝凝胶体系。在高温、高压条件下进行晶化处理,并经过洗涤、过滤、干燥、焙烧,即得到大粒径Beta分子筛。本发明方法能合成出具有比表面>400m2/g,孔径范围在0.8~5nm,粒径1~2μm之间,硅铝比20~1700,具有高结晶度的大晶粒Beta分子筛,其具有高水热稳定性,在烷基化反应、烷基异构化反应、烷基转移反应、烃类裂解反应等催化领域具有广阔的应用前景。

本发明具体涉及一种多孔氧化铝载体支撑的AEL结构磷酸铝分子筛膜的制备方法。所发明方法以离子液体为反应介质,在矿化剂辅助作用下,多孔氧化铝载体与含磷化合物反应,在氧化铝载体表面合成AEL结构微孔磷酸铝分子筛膜。通过本方法制备的AEL分子筛膜具有良好的气体渗透分离性能。本发明方法的特点是在离子液体中进行分子筛膜的合成,克服了常规水热合成分子筛膜过程中的系统自生高压。本发明方法具有环境友好,操作简便的优点。

1199

1199

0

0

本申请公开了一种丝光沸石分子筛的制备方法,所述方法至少包含以下步骤:(1)将包括铝源、硅源、碱源、矿化剂、模板剂M和水的原料混合,得到具有如下摩尔配比的凝胶I:SiO2:Al2O3=30~60;Na2O:SiO2=0.01~0.5;M:Al2O3=1~8;(2)将凝胶I密封陈化、除水,得到干胶;(3)将所述干胶蒸汽辅助晶化,焙烧,得到所述丝光沸石分子筛。所得到的丝光沸石分子筛具有针状堆积结构,有利于反应物快速扩散,明显降低积碳和副产物,具有较好的开发价值与应用前景。

1152

1152

0

0

本发明提供了一种用于吸附的新型沸石分子筛的制备方法,属于无机材料的吸附分离领域。以氢氧化铝、氢氧化钾、氟化铵和硅溶胶为原料,配制原料液SiO2-Al2O3-KOH-NH4F-H2O体系;在室温下搅动6-8h,形成牛奶状水凝胶,将牛奶状水凝胶置于反应釜中,433K下水热合成72-120h,水热处理后进行产品离心分离,水洗至溶液中性,干燥得到最终产物;本发明提供一种无模板剂法来合成沸石分子筛,氟化物作为单独的矿化剂或组分中的一种来加速高硅和全硅沸石的结晶并且能减少晶体的缺陷,无结构导向剂的合成由于不需要煅烧产品在廉价的制备上显示出一些优势,煅烧总是导致晶体缺陷的形成,尤其是对于沸石膜的制备。

1072

1072

0

0

本发明具体涉及一种多孔氧化铝载体支撑的高度C轴取向AEL结构磷酸铝分子筛膜的制备方法。所发明方法以离子液体为反应介质,在矿化剂辅助作用下,多孔氧化铝载体与含磷化合物反应,在氧化铝载体表面合成高度C轴取向AEL结构微孔磷酸铝分子筛膜。通过本方法制备的高度C轴取向AEL分子筛膜具有良好的气体渗透分离性能。本发明方法的特点是在离子液体中进行分子筛膜的合成,克服了常规水热合成分子筛膜过程中的系统自生高压。本发明方法具有环境友好,操作简便的优点。

1139

1139

0

0

本发明涉及一种合成钛硅分子筛的方法。本发明提供了一种在廉价体系中快速晶化高质量TS-1分子筛的新方法,其特征是将硅源、钛源、模板剂、碱金属盐、碱性矿化剂和水按比例配成凝胶,并在配胶过程中引入适量的经过高温热处理的合成产品作为晶种;然后在160~180℃下水热晶化;再经过滤、洗涤、干燥及焙烧,得到TS-1分子筛。在合成凝胶中引入适量的碱金属盐,以促进硅源的解聚,有利于钛硅之间的反应,从而减少非骨架钛。与此同时,在合成凝胶中加入经过高温热处理的合成产品做为晶种,以加快晶化速度和进一步减少非骨架钛的生成机会,实现了晶种的稳定传递合成。

968

968

0

0

本发明公开了一种在廉价原料体系中绿色合成钛硅分子筛的方法,属于沸石分子筛材料制备领域。其特征是先制备制备钛硅凝胶,再制备钛硅分子筛,从滤液中分离模板剂和有机碱,母液循环制备TS-1沸石分子筛。其核心是对回收的分子筛结晶母液有机组分进行分离和测定,分别分析出模板剂阳离子TPA+和正丁胺的浓度,准确计算出各物质的含量,以便于精确地配料。通过分离母液中模板剂和碱性矿化剂,测定出其准确含量,再进行母液利用。这可使母液回用过程中凝胶组成稳定和产品质量稳定,克服了以往技术回收利用母液的盲目性。该方法合成的钛硅分子筛,节省了原料,降低了成本,消除了分子筛结晶后的母液对环境的污染。

1267

1267

0

0

本发明具体涉及一种多孔氧化铝载体支撑的AFI结构磷酸铝分子筛膜的制备方法。所发明方法以离子液体为反应介质,在有机胺和矿化剂辅助作用下,多孔氧化铝载体与含磷化合物反应,在氧化铝载体表面合成AFI结构微孔磷酸铝分子筛膜。通过本方法制备的AFI分子筛膜具有良好的气体渗透分离性能。本发明方法的特点是在离子液体中进行分子筛膜的合成,克服了常规水热合成分子筛膜过程中的系统自生高压。本发明方法具有环境友好,操作简便的优点。

中冶有色为您提供最新的辽宁大连有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日