全部

931

931

0

0

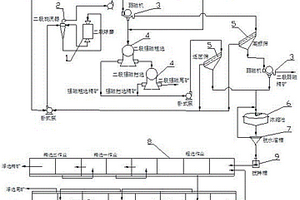

本发明公开了一种实现铁矿低温反浮选的选矿工艺,对二段强磁精矿采用高频细筛隔筛,提升浮选给矿的单体解离度和粒度以及粒级集中度;高频细筛筛下产品采用二段浓缩,质量浓度浓缩至56‑63%后进入浮选粗选,浮选工艺流程采用一粗二精三扫流程,浮选采用阴离子捕收剂为H‑27常温捕收剂,浮选泡沫冲洗水采用强磁机和空压机冷却水,最终实现低温5℃反浮选。

829

829

0

0

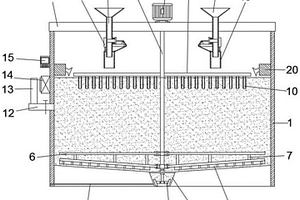

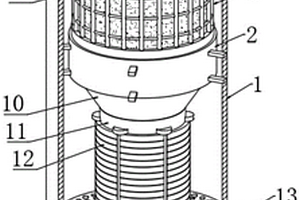

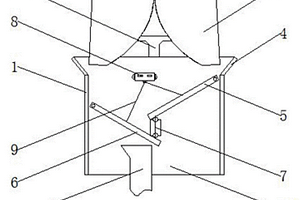

本发明涉及浓密机消泡技术领域,公开了一种具有消泡装置的选矿用浓密机,包括浓密机本体,所述浓密机本体顶部固定安装有横梁,所述横梁上侧固定安装有电机,所述电机的输出轴贯穿横梁固定安装有转轴,所述转轴底端延伸至卸料斗内且固定安装有搅拌叶片,聚泡组件,所述聚泡组件包括出水管,所述浓密机本体内壁顶部固定安装有环状的出水管,所述出水管远离浓密机本体一侧设有喷头;消泡组件,包括横杆、消泡杆和消泡齿,所述转轴外侧固定安装有横杆,所述横杆位于液面上侧,所述横杆底侧固定安装有若干组消泡杆,所述消泡杆上设有消泡齿。能够对液面上部气泡进行全面消除,解决了传统的喷淋消泡导致局部区域依然存在气泡现象的问题。

1166

1166

0

0

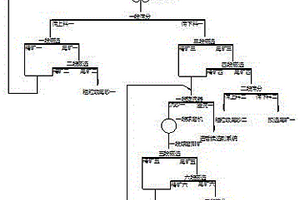

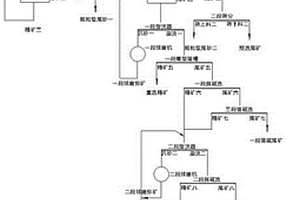

本发明公开了一种提高混合铁矿尾矿粗砂含量和磨机处理能力的选矿工艺,涉及矿石选矿的技术领域,将混合铁矿经高压辊磨后,在高压辊磨排矿处进行一段筛分;将筛上料一进行一段磁选得到精矿一和尾矿一;尾矿一进行二段磁选,得到精矿二和尾矿二,尾矿二为粗粒级尾砂一;将精矿一和精矿二合并通过皮带返回至高压辊磨给矿;本发明能够提高尾矿粗砂含量和磨机处理能力,降低生产成本等优点。

1274

1274

0

0

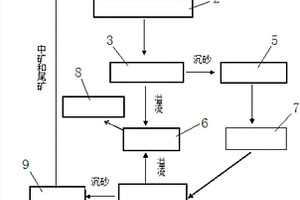

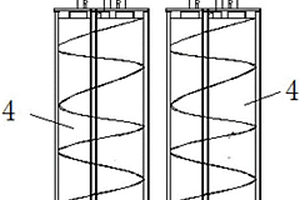

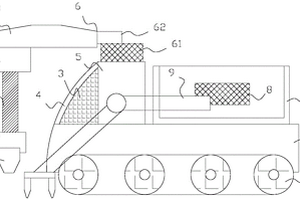

本发明公开了一种利用螺旋溜槽选别二段磨矿分级沉砂的选矿装置和方法,包括有泵站、分级池、第一、二旋流器、球磨机、第一、二泵池、分矿箱、螺旋溜槽和精矿浓缩池;将球磨机排矿给入第二旋流器,第二旋流器溢流输送至分矿箱进入二段选别系统,第二旋流器沉砂输送至螺旋溜槽进行选别,螺旋溜槽排出的精矿为最终合格铁精矿,螺旋溜槽排出的中矿及尾矿返回至泵站,进入浮选系统进行选别。本发明能够提前分选并提取部分合格铁精矿,降低了后续选别作业量,稳定了生产指标,降低了选矿成本。

1020

1020

0

0

本实用新型属于虚选矿技术领域,具体涉及一种镜铁矿选矿厂用锥形球磨机,包括底座,所述底座上端通过螺栓固定安装有支撑板,所述支撑板上端转动安装有球磨装置,所述球磨装置包括一端设置有开口的转筒和筒盖,所述转筒与筒盖通过连接组件固定连接,所述转筒内壁呈圆周开设有若干条槽,所述条槽内设置有若干条块,所述转筒内设置有耐磨衬板,所述耐磨衬板与若干条块固定连接,所述筒盖内固设有环形的抵紧板;本实用新型将支撑板和球磨装置拆开,在通过筒盖、转筒、安装板、固定板、定位板、固定槽、连接槽、定位槽、T形板、连接弹簧的配合,将转筒和筒盖分离,最后拉动耐磨衬板,完成耐磨内衬板的拆卸安装拆卸方便,便捷。

1235

1235

0

0

本发明涉及湿法冶金技术领域,且公开了一种选矿厂尾矿的微细粒矿浆浓缩工艺,工艺包括:将脱磁后的二段弱磁精选精矿矿浆泵送至浓缩装置中,浓缩装置内设有渗透机构,矿浆进入渗透机构中分别排出渗出液和滤渣,渗出液排至浓缩装置内集中排放,滤渣排至浓缩装置内的压滤机构中继续进行浓缩处理;经过压滤机构处理后的精矿输送至反浮选工序,渗出液排至沉淀设备内进行沉淀;使用泥浆泵将沉淀设备内的沉淀物泵送至给料管道内再次进入到浓缩装置内进行浓缩处理。该选矿厂尾矿的微细粒矿浆浓缩工艺及装置,具备体积小基建速度快,工艺简单占地面积小,而且工作效率不受环境温度影响,同时也不会出现压耙现象。

991

991

0

0

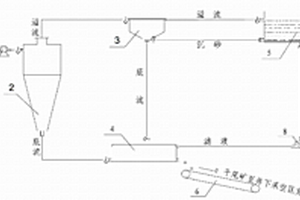

本实用新型公开了一种磁铁矿选矿废水处理与回收装置,包括有旋流折板反应池、分级旋流器、浓密机、带式过滤机、沉淀池、皮带输送机,来自选厂尾矿料浆进入旋流折板反应池,在旋流折板反应池中反应后送至分级旋流器,实现尾矿料浆的提浓和分级,其中旋流器的溢流部分进入浓密机内进一步浓缩,旋流器的底流部分与浓密机的底流部分进入带式过滤机,浓密机的溢流部分与带式过滤机出来的滤液部分进入沉淀池后,直接回用全部返回选矿厂生产用水。沉淀池底流的沉砂定期扬送至浓密机循环处理;通过带式过滤机的干尾砂经皮带输送机至干堆场或用于采空区井下充填。

964

964

0

0

本发明公开了一种混合铁矿无浮选的选矿回收工艺,涉及矿石选矿的技术领域,混合铁矿高压辊磨—湿式预选精矿进入后续磨选一段旋流器分级,旋流器沉砂进一段球磨机磨矿,球磨排矿返回一段旋流器分级;一段旋流器溢流进螺旋溜槽选别获得铁精矿;螺旋溜槽尾矿经弱磁、强磁抛尾,强磁精矿经螺旋溜槽获得铁精矿,螺旋溜槽尾矿与弱磁精矿合并进二段旋流器分级,分级沉砂进二段球磨磨矿,二段球磨排矿经螺旋溜槽获得铁精矿产品三,二段磨矿溢流经弱磁选、强磁选抛尾,弱磁精矿和强磁精矿合并通过筛分分级,筛下产品为铁精矿产品四,筛查产品返回二段旋流器分级,形成闭路循环;本发明具有生产成本低,回收率高、精矿脱水过滤性能高、经济环保等优点。

997

997

0

0

本发明公开了一种实现混合型铁矿采充平衡高效回收的选矿工艺,涉及矿石选矿的技术领域,一段粗磨条件下可提前获得部分合格铁精矿产品,同时可以降低一段强磁给矿品位,进而降低一段强磁抛尾铁品位,提升铁回收;二段磨矿采用旋流器—弱磁—强磁—高频细筛组合工艺,可降低二段强磁入选粒度,降低二段尾矿抛尾铁品位,同时可以保障弱磁精矿品位和浮选给矿品位要求;浮选作业前,增加一段强磁精选,可以提前获得部分合格铁精矿产品,降低浮选给矿量,节约成本;浮选给矿经过浓缩后,采用高浓度浮选,可以实现自然矿浆温度反浮选,最低温度可达5℃,本发明具有成本低、经济环保、选矿回收高和尾矿实现资源化、减量化等优点。

969

969

0

0

本发明公开了一种智能选矿系统的矿石筛分机构,涉及矿石开采技术领域。该智能选矿系统的矿石筛分机构,包括外壳,所述外壳的底部开设有下料口,所述外壳的顶部设置有两个入料机构,所述入料机构通过连接架与外壳固定,所述入料机构的底面向远离连接架的一侧倾斜并呈弧形。该智能选矿系统的矿石筛分机构,通过将多个过滤结构倾斜设置并增设处理机构和可控制的电控门,同时对入料机构的形状进行改良,使得原料在装置内滑落的同时进行过滤操作,从而并不会给装置造成很大程度的撞击,通过粉碎机构将部分不合规格的原料粉碎成合格原料,并通过电控门将无法被粉碎成合格原料的大颗粒杂物去除,有效的提高了生产效率。

837

837

0

0

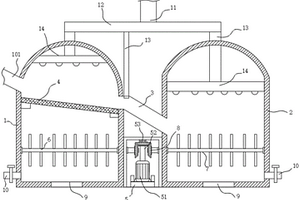

本实用新型属于洗矿选矿设备领域,具体公开了一种铁矿用自动化洗矿选矿装置,包括第一洗矿箱、第二洗矿箱、刷洗机构与清洗机构,所述第一洗矿箱、第二洗矿箱通过导料管串联设置,第一洗矿箱具有进料口,第一洗矿箱靠近进料口的内侧中部装设有筛网板,筛网板倾斜设置且其远离进料口的一端靠近导料管;所述刷洗机构包括驱动箱、第一刷洗轴与第二刷洗轴,驱动箱固装于第一洗矿箱、第二洗矿箱之间位置,驱动箱内侧底部安装有电机,且电机输出端连接有转动柱;所述转动柱顶端通过转轴活动连接驱动箱顶壁,转动柱上装设有主动锥齿轮。本实用新型洗矿及选矿结合为一体,能减少加工工序,提高效率,节约时间,并且洗矿及选矿的效果显著。

886

886

0

0

本发明涉及铁矿石选矿技术领域,且公开了一种采用磁铁矿精矿制备超纯铁精矿的选矿方法,包括以下步骤;步骤一,对原矿石进行粗碎、中碎和细碎处理,并对中碎和细碎处理后得到的矿粉进行筛分、筛分后的大颗粒矿粉返回至中碎工序继续处理;步骤二、将步骤一中筛分出的小颗粒矿粉送入研磨设备内进行研磨处理,对研磨后的矿粉进行打散和磁选处理;步骤三、将步骤二中磁选处理后的粗粒精矿,用上料设备输送至风力选矿装置内进行风力选别分级。该采用磁铁矿精矿制备超纯铁精矿的选矿方法及装置,可以提高对矿粉的分级选别效率,有效减小细粒磁选时的负荷,还可以简化选矿工艺流程,有效降低选矿时的用水量以及选矿设备的基建成本。

1029

1029

0

0

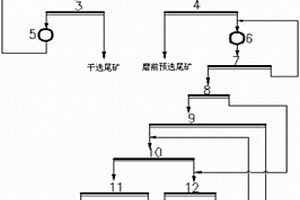

本发明公开了一种充填体含量较高的磁铁矿石选矿方法,以解决传统的选矿工艺中充填体对选矿工艺环境造成影响、恶化选矿工艺过程的问题。其主要步骤是:在破碎筛分循环中的干式磁选抛丢、进入磨矿分级之前的湿式预选抛丢、对磨矿分级产品进行重力分级以及对重力分级产品分别进行磁选抛丢等。该方法通过对充填体多次不同方式的磁选抛丢,可以脱出矿石中绝大部分充填体,大幅度减缓分级设备高频细筛筛网结垢堵塞的状况,同时提高精矿产品的质量和脱水效果。

862

862

0

0

本发明公开了一种纯磁铁矿的选矿方法,原矿依次经过初破碎、一级干式磁选、中破碎、二极干式磁选、细破碎、三级干式磁选,经过三级干式磁选抛出大量脉石后得到粉矿,粉矿送入磨头筛筛分,磨头筛筛下的细粒进入一段磁选工序,磨头筛筛下的粗料进行一段球磨后,再进入一段磁选工序,一段磁选后的矿料排出尾矿砂后,进入二段球磨至矿物细粉粒度保证在-200目≥60%,二段球磨后的细粉进入二段磁选,二段磁选后的矿料排出尾矿砂后进入高频筛,筛上产品进行过滤得到精矿;筛下产品经过脱泥后进行浮选。本发明采用两段磨矿开路流程,在选矿过程中及时区矿料,可以大大减小系统能耗,降低生产成本,提高了设备和利用率。

1017

1017

0

0

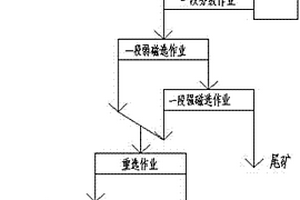

本发明公开了一种混合铁矿的磁重筛选矿工艺,包括以下工艺步骤:一段磨矿作业-一段分级作业-一段弱磁选作业-一段强磁选作业-重选作业-高频筛作业-二段磨矿选别作业。本发明由于在一段磨矿后有用矿物单体解离度不足的情况下,优先选出部分合格铁精矿并抛出部分尾矿,减少了进入二段再磨再选的物料量,达到了降低选矿成本的目的。

817

817

0

0

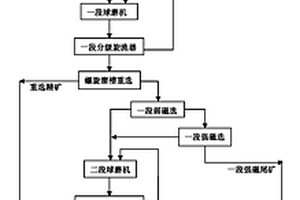

本发明涉及黑色金属矿石采选技术领域,具体涉及一种低品位磁铁矿与镜铁矿混合矿选矿工艺,本工艺尤其适应周油坊铁矿的磁铁矿与镜铁矿共生混合矿的选矿工艺。具体按矿石破碎、一段磨矿分级、重选、一段弱磁选、一段强磁选、二段磨矿分级(粗精矿再磨)以及二段弱磁选、二段强磁选、反浮选等工艺顺序及操作过程组合的新的选矿工艺方法,实现了铁矿物的综合回收,生产出高品质铁精矿产品。本发明工艺具有节约能源,选矿效率高,选矿成本低的特点。

1210

1210

0

0

本发明公开了一种高品位铁精矿选矿方法,涉及选矿技术领域。该高品位铁精矿选矿方法采用弱磁一粗一精(1600、1000奥斯特),弱磁精矿反浮选一粗二扫,浮选粗选浓度25%、浮选粗选矿浆温度30℃,原矿—塔磨—弱磁选—浮选的方式进行进行高品位铁精矿提取。该高品位铁精矿选矿方法采用塔式磨机和十二胺阳离子捕收剂和MZ-3以及MD-28阴离子捕收剂,既增加了后续矿物分离的效果,也降低了功耗,同时MZ-3和MD-28阴离子捕收剂在选别过程中药剂用量少,浮选矿浆和药剂本身加温条件下矿浆泡沫不发粘、易消泡。

948

948

0

0

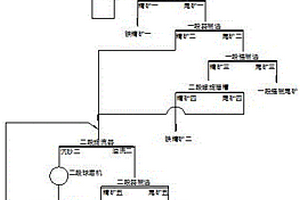

本发明公开了一种提前提取合格铁精矿及降低选矿成本的选矿方法,包括如下步骤:将镜铁矿一段强磁精矿进行一段螺旋溜槽选别,得到一段重选螺旋溜槽精矿及一段螺旋溜槽尾矿;对镜铁矿二段强磁精矿进行二段螺旋溜槽选别,得到二段重选螺旋溜槽精矿及二段螺旋溜槽尾矿。本发明结构设计合理,操作简单,投资为一次性投入,改造后矿浆全部实现自流式运行,项目实施后见效快,可靠性和可行性良好,改造后由于提前提出了15%的合格铁精矿,减少了二段磨矿选别系统的给入量。

1264

1264

0

0

本发明公开了一种鞍山式贫磁铁矿井下选矿及充填方法,包括有以下操作步骤:1)、将来自采场的原矿依次通过鄂式破碎机预先破碎,要求排矿粒度不大于200mm,破碎后的产品进入液压圆锥破碎机在进行破碎,破碎后的产品再进入筛分,筛上产品粒度大于40mm的返回液压圆锥破碎机再次进行破碎,破碎后的产品再进入筛分,筛上产品粒度大于40mm的返回液压圆锥破碎机再次进行破碎,2)、被打散分开的有用矿物再进入筛分,筛上产品返回一次高压辊磨机再破碎,筛下小于12mm的产品进入二段高压辊磨机破碎,破碎后产品再进入湿式筛分。本发明把矿山的选矿工艺流程和充填站建设在井下,直接把开采的原矿进行选矿处理和现场对采空区进行充填的方法。

1290

1290

0

0

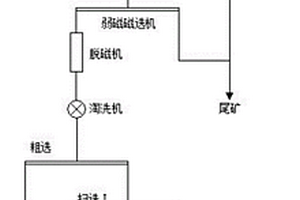

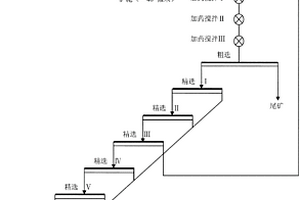

从铁矿选矿尾矿中回收云母的浮磁联合选矿工艺,涉及尾矿回收工艺技术领域,首先将铁矿选矿尾矿经造浆后给入旋流器脱泥作业,脱泥后的矿浆进入加药搅拌槽进行加药搅拌,之后给入浮选作业过程,经过一次粗选、五次精选后产出浮选云母精矿并抛弃尾矿。浮选云母精矿经过弱磁选机粗选和强磁选机扫选,分别产出高铁云母精矿、中铁云母精矿和低铁云母精矿。本发明具有工艺合理、技术可靠、过程稳定、适应性强的特点。

1583

1583

0

0

本实用新型属于矿用开采设备技术领域,具体公开了一种矿用集成自动化开采设备,包括车身、锤击组件和机械夹爪;行走组件带动设备整体移动至开矿位点,弧形加强壳体增强车身的稳定性,防止在矿区发生碰撞造成损伤;通过远程控制系统向设备上的中央控制器发出控制指令,中央控制器控制转动电机将锤击钻块移动至待开采区域,通过锤击液压缸提供驱动力,带动液压推杆将锤击钻块与矿石接触,将矿石进行分离,得到矿石碎块;机械夹爪采用现有的多轴工业机器人,具有自动识别和夹取功能,通过中央控制器控制机械夹爪将矿石碎块夹取后收集至采石箱内。

1041

1041

0

0

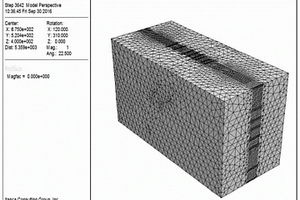

本发明公开了一种矿山资源高中段智能精细高效生态开采分析方法,涉及矿山开采技术领域。该矿山资源高中段智能精细高效生态开采分析方法,包括如下步骤:S1、采用大规模高中段微沉降地下开采技术,具体操作如下:S11、采用计算机数值模拟的方式论证‑390m水平以上90m高阶段采场的稳定性,分析时,首先以充填体配比1:6(强度约2MPa)来进行采场稳定性分析。该矿山资源高中段智能精细高效生态开采分析方法,改变传统的“先污染后治理”的矿山建设模式,以“智慧矿山”加“生态矿山”为理念,利用互联网信息技术,以信息化、自动化、智能化为主线,通过建立模型后进行数据分析,有效的降低了开采成本,减少了对生态环境的影响程度。

1088

1088

0

0

端部薄矿体回采的方法,涉及矿石采集技术领域,其特征在于:包括以下操作步骤,确定矿体形式、优化采场布置、确定回采布置、确定另一盘区布置。本发明方法合理、操作方便、实施便捷。

800

800

0

0

下向扇形深孔代替垂直深孔精细化爆破的方法,涉及探矿技术领域,其特征在于:包括以下操作步骤,回采凿岩、回采设计优化、下向扇形深孔回采工艺的设计、确立爆破参数、起爆网路连接、穿孔纠偏、确定炸药装填要求、装药爆破。本发明方法合理、能够减少工作量、提高设备使用率、增加工作进度。

1049

1049

0

0

本实用新型公开了一种快拆式安全帽矿灯组件,涉及井下采矿的技术领域,包括插板,设置于矿灯本体外壳上,该连接座上对应插板的一侧侧壁上设置有插槽;其中,该插板伸入插槽内的上表面设置有定位槽;限位腔,设置于连接座的内部,且位于定位槽的正上方;限位柱,位于限位腔内,上端滑动贯穿第三滑孔、下端滑动贯穿第一滑孔和第二滑孔,并伸入定位槽内;挡环,位于限位腔内,并固定套设于限位柱的外壁;第二弹簧,位于限位腔内,并滑动套设于限位柱的外壁,该第二弹簧的上端于挡环连接、下端与限位腔的下端内壁连接;其中,该第二弹簧用于通过挡环对限位柱施加指向定位槽内的力;本申请具有使用方便、拆卸方便、灵活度高等优点。

中冶有色为您提供最新的安徽六安有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月21日 ~ 23日

2025年11月21日 ~ 23日