全部

1103

1103

0

0

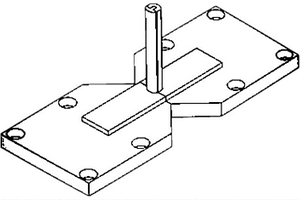

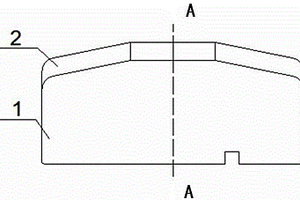

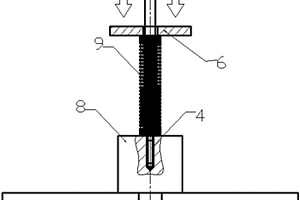

本发明涉及燃料元件性能检测技术领域,具体公开了一种燃料元件格架夹持力检测装置及方法,将定位块上的定位测头与测试块上的测试测头对接拼合为柱体测头,之后插入格架上的待测栅元中,以进行夹持力测试。本发明定位测头和测试测头的两端边缘采用外径圆弧设计,当测头装配测试时,整体测头变为圆柱形,实现了技术要求中规定模拟燃料棒插入的效果。

1008

1008

0

0

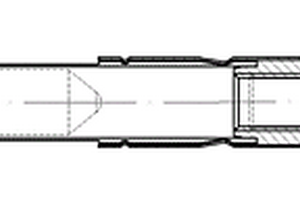

本发明涉及燃料组件性能检测技术领域,具体公开了一种燃料组件套管胀接拉伸检测装置,其中螺纹头的外螺纹端螺接在样品套筒的内螺纹处,夹持端A夹持在试验机的一个夹具上;橄榄头的过渡区B插入样品套管的内侧,夹持端B连同样品套管夹持在试验机的另一个夹具上;开始检测后,两个夹具分别向相反方向拉伸,从而实现环形燃料组件套管在室温下的静载荷拉伸试验。本发明螺纹头和橄榄头均进行淬火、回火处理,保证抗拉强度不低于30000N,满足胀接拉伸试验要求。

1096

1096

0

0

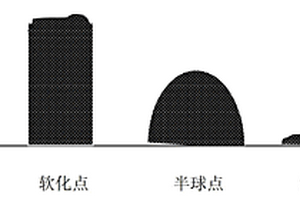

本发明涉及一种判定结晶器保护渣对稀土氧化物溶解性能的方法,其特征是:取结晶器保护渣,配入稀土氧化物,稀土氧化物的配入比例按重量百分比在0.5%~26%之间,混合研磨使其粒度达200目,用酒精调和,使用专用制样器,制作成Ф3mm×3mm标样,利用高温物性测试仪对其进行熔化性能检测,通过分析其熔化过程及熔毕试样特征判定其溶解性能,随温度的升高,观察标样从软化点到流动点的整个过程,对熔毕试样冷却后形状特征进行分析。本发明的优点是:方法中引入了熔渣形状特征的概念,通过熔化性能的检测分析,并结合其形状特征,更能准确的判定结晶器保护渣对稀土氧化物溶解性能,具有全面、可靠性高的优点。

1226

1226

0

0

本发明涉及一种判定结晶器内液态保护渣传热性能的方法,其特征是:在浇注过程中,取结晶器内保护渣的熔渣样,研磨使其粒度达200目,用酒精调试,使用制样器,制作成Φ3mm×3mm标样,利用高温物性测试仪对其进行熔化性能检测,通过分析其熔化过程及熔毕标样特征判定其传热性能。其优点是:本方法中由于引入了熔渣形状特征的概念,通过理化性能的检测,并结合其熔渣形状特征,更能全面准确的判断出结晶器保护渣传热性能,判断结果的可靠性高。

1239

1239

0

0

本发明涉及一种静压造型铸造成型工艺生产高锰钢履带板的方法,解决了目前没有用静压造型铸造成型工艺生产高锰钢履带板的问题,包括以下步骤:原材料秤量——高密度湿型粘土砂制备——松砂——型砂性能检测——模型准备——气渗工艺疏导型砂充填砂箱——多触头补压——砂型成型——起模——扎气眼——下芯——合箱——浇注;本发明发挥了静压造型砂型铸造成型方式生产效率高、压实时间短、噪音小、砂型硬度均匀、铸件拔模斜度小,以及湿型粘土砂成本低、原材料来源广、旧砂回用率高、环境污染小的优势,从而达到砂型硬度内外一致的效果。

896

896

0

0

本发明涉及利用挤压余热对垂直挤压高压锅炉用无缝管正火的方法,属于钢铁冶金领域。本发明方法如下:1)高压锅炉用20G、20MnG钢零件采用垂直挤压机进行挤压,挤压开始温度为1100℃~1150℃,结束温度为890℃~930℃;2)对挤压后的无缝管零件进行空冷,空冷至室温;3)对空冷后的零件进行性能检测。本发明从控制高压锅炉用20G、20MnG钢零件垂直挤压开始温度着手,制定合理的垂直挤压开始温度,使垂直挤压的结束温度在890℃~930℃之间,直接空冷至室温,零件只经历一个空冷的热处理过程,热处理过程由48h缩短到4h,且高压锅炉用无缝管力学性能、高温拉伸性能、晶粒度、显微组织均符合技术条件要求。

1074

1074

0

0

本发明公开了一种自产焦炭制作热态性能标准样的方法,它包括以下步骤:第一步,确定冶金焦炭最佳稳定状态的热态性能范围,第二步,根据炼焦单种煤、配煤比及配合煤的性能指标,估算焦炭质量;第三步,将第二步的焦炭依照国家标准CB/T4000《焦炭反应性和反应后强度检测》要求制样;第四步,将第三步已制备好的试样依据国家标准CB/T4000《焦炭反应性和反应后强度检测》,在三座以上热态性能检测反应仪内检测,第五步,分析检测记录操作条件的详细记录最终确定试样的标称值;第六步,将标准试样称量,贴标签,本发明的目的一种自产焦炭制作热态性能标准样的方法,效率高,结果准确。

821

821

0

0

本发明公开了一种判定稀土钢浇铸过程中保护渣性能稳定性的方法,取适量稀土钢与非稀土钢浇铸过程中结晶器内钢液面上保护渣的熔渣试样进行研磨,研磨后粉末粒度达到200目,用无水酒精调和制成Ф3mm×3mm的标样,把标样放入200℃烘箱保持2小时,用高温物性测试仪两熔渣试样进行熔化性能检测;分别取钢液面上保护渣的熔渣试样,放入坩埚中,利用熔体物性综合测试仪对两熔渣试样进行1350℃时粘度检测;对比分析稀土钢与非稀土钢浇铸过程中结晶器内钢液面上保护渣熔渣的熔化性能与粘度值的变化。本发明提供了一种可准确判定稀土钢浇铸过程中保护渣性能是否稳定的方法。对稀土钢连铸生产具有重大的指导作用。

923

923

0

0

本发明涉及一种“CO2气硬-自硬”耦合硬化水玻璃砂型芯制芯方法,解决了目前CO2气硬方法、热硬化方法、微波加热、VHR硬化、酯硬化、自硬方法水玻璃砂型芯存在的各种问题。本发明在不改变现有CO2水玻璃砂型芯工艺装备、混砂工艺、制芯工艺的条件下,实现水玻璃砂型芯制芯生产,工艺步骤为:原材料秤量-混砂(制水玻璃砂)-型砂性能检测-模具(芯盒)充填砂紧实-吹CO2气体型芯初步硬化成型-脱模-自硬完全硬化-成品型芯。本发明吹气时间比CO2气硬方法缩短2/3,吹气效率比CO2气硬方法提高2~3倍;生产成本比CO2气硬方法降低15%,降低劳动强度1/3,并提高了生产效率。

1087

1087

0

0

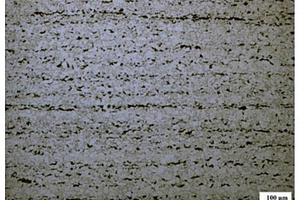

本发明公开了一种改善Q355ME风电钢带状组织的方法,取Q355ME铸坯放入电加热炉加热,加热至700℃保温30mi n后随炉冷却至室温,模拟实际生产过程中铸坯在保温坑中堆垛缓冷;铸坯轧制后放入电加热炉,加热温度为400℃,关闭电源随炉冷却至室温,模拟实际生产过程中轧后钢板堆垛缓冷,进行冲击性能检测和带状组织分析。本发明的目的是提供一种改善Q355ME风电钢带状组织的方法,通过铸坯保温缓冷及钢板轧后堆垛缓冷方法改善带状组织,保证低温冲击稳定性,同时提高产品探伤合格率。

1269

1269

0

0

一种径向精锻机用高硬度锤头的制备方法,其特征是:基体锻造:基体材料为4Cr5MoSiV1热锻磨具钢,其化学成分:C?0.32%~0.42%,Si?0.80%~1.20%,Mn≤0.40%,Cr?4.5%~5.5%,Mo?1.0%~1.5%,V?0.8%~1.0%,其余为Fe;热作模具钢的锻造工艺:锻造温度为750~800℃,锻造比2.5~3.0;锻件退火工艺为:?860~890℃,保温1~4h,炉冷至540℃,空冷;基体热处理:4Cr5MoSiV1热作模具钢锻件的热处理工艺:1000~1050℃油淬,500~600℃回火;基体表面处理:对基体工作面进行打磨、喷丸处理;基体工作面激光熔覆;机械加工、性能检测,入库。本发明的目的是提供一种长寿命、高硬度径向精锻机用锤头的制备方法。

835

835

0

0

本发明提供了一种低碳微合金钢奥氏体晶界显示的方法,属于物理检测技术领域,用于解决低碳微合金钢无法清晰显示其奥氏体晶粒的问题。其特征是:腐蚀剂试剂配比:蒸馏水70~100mL、海鸥牌洗头膏1~2g、苦味酸1.8~2.5g、浓度大于60%的二甲苯0.1~1ml、浓度大于70%的盐酸0.1~1ml、浓度大于70%的氢氟酸0.1~1ml、氯化铜0.1~1g;试样制备应保证试样磨抛面无任何划痕、麻点、凹坑、污点等缺陷;本发明采用特定的腐蚀剂配以合适的腐蚀方法,可以清晰地显示出奥氏体晶界,为生产企业研究该类钢变形过程中工艺参数对组织演变的影响提供重要的理论依据,对生产低碳微合金钢合理控制工艺参数和保证产品性能可起到重要作用。

1200

1200

0

0

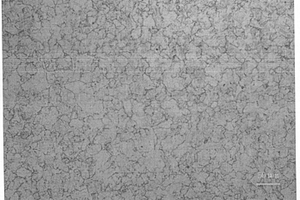

本发明提供了一种中碳合金稀土钢奥氏体晶界显示的方法,属于物理检测技术领域,用于解决中碳合金稀土钢无法清晰显示其奥氏体晶粒的问题。其特征是:腐蚀剂试剂配比:蒸馏水20mL、苦味酸1~2g、洗沽精10ml~20ml;试样制备应保证试样磨抛面无任何划痕、麻点、凹坑、污点等缺陷;按照试剂配比将腐蚀剂放入培养皿中,并用玻璃棒搅拌让试剂充分的反应,搅拌后将脱脂棉放入培养皿底部;将磨抛好的试样按照磨好的面朝下放入培养皿中,侵蚀5min后取出试样放人大量酒精中洗涮试样,并用脱脂棉立即擦拭其表面粘膜,最后用酒精冲洗吹干在金相显微镜下进行观察,本发明采用特定的腐蚀剂配以合适的腐蚀方法,可以清晰地显示出奥氏体晶界。

1060

1060

0

0

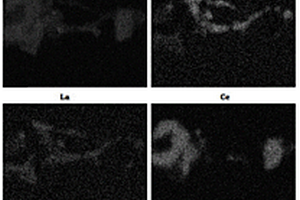

本发明公开了一种稀土钢中稀土夹杂物的物理检测方法,包括如下步骤:(1)取常规金相试样,磨制并抛光后放到金相显微镜下观察,将典型的级别较大的夹杂物进行标记;(2)放入扫描电镜中进行观察,先采集夹杂物图像,然后对标记的夹杂物进行化学元素能谱分析检测;(3)将其中含有稀土元素的复合夹杂物筛选出来,进行能谱的面扫描分析,经过能谱对整个面分布区域进行32‑96次面扫描,即可清晰观察到稀土夹杂物在整个夹杂物中的分布形态。本发明通过利用扫描电镜能谱仪面扫描功能快速检测出钢中稀土元素与夹杂物的化合形态与分布。

875

875

0

0

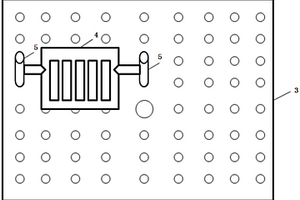

本实用新型涉及一种格架条带性能检测专用工装,为一块带螺纹孔的平板,平板的中下位置有一个沉头通孔,用于与性能测试设备连接;在沉头通孔的周围10‑12mm的位置设有12×13个螺纹孔,用于在条带测试时工装在不同位置的夹持。本实用新型的显著效果在于:1)可以配合压力试验机进行条带刚度测量,沉头通孔尺寸按照压力试验机平台螺纹孔尺寸设计,并按照条带尺寸设计工装的长宽,保证5个位置均实现测量;2)可使用标准的夹持块进行固定,较不固定样品测试更为稳定,准确度高。

892

892

0

0

本发明公开了一种球团矿还原膨胀性能检测方法和装置,该方法包括以下步骤:基于待还原球团矿的材料制定还原策略;按所述还原策略进行还原实验,并在实验过程中实时获取待还原球团矿的图像信息;基于所述图像信息提取所述待还原球团矿在高温还原过程中待还原球团矿的形状、尺寸及物态变化数据,以得到所述待还原球团矿的还原膨胀数据。其提高了膨胀率的检测便利性,扩大了检测范围。

1166

1166

0

0

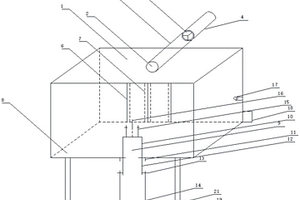

本实用新型公开了一种焦炭热态性能检测人工制样操作柜,包括操作柜主体、通风除尘装置、筛滑动卡架、卡筛器和支架;操作柜主体底部固定连接支架,操作柜主体内部包括筛滑动卡架和卡筛器,通风除尘装置位于操作柜主体顶端;本实用新型的制样操作柜,降低了操作人员的粉尘危害;减少了炼焦煤粉尘对环境的污染,改善了作业环境,有利于操作人员的身体健康,提高了安全性;可适用多种震动筛进行不同要求的人工制样,应用性好。

本发明公开了一种炼焦单种煤分级筛分性能检测经济高效配煤炼焦提升焦炭质量的方法,通过将炼焦煤分别通过不同的粒级的筛子进行筛分,对不同粒级筛上物计算比例,形成该单种煤的筛分组成。本发明通过炼焦单种煤不同筛分粒级的煤质的全面、精细、深入的研究与分析,确定以不同粒级煤质指标和冶炼焦炭技术指标为核心,以确定不同性能指标的权重比例为参照,构建了炼焦煤的筛分粒级组成煤质炼焦评价方法体系,形成了煤质分级评价、综合评定,对炼焦单种煤性质鉴定和炼焦配煤试验以及焦炭成本与质量管控都形成了强有力的指导;极大地提高了炼焦煤性质的准确判断与界定,同时会提高配煤的准确性,将会降低冶金焦炭成本、提高冶金焦炭的质量。

1227

1227

0

0

本实用新型提出了一种焦炭热态性能检测仪炉膛恒温区的检测装置,包括:固定底托;标准热电偶固定套头,固定于所述第一面;控制热电偶固定护管,固定于所述第二面;标准热电偶固定护管,固定于所述第二面;测温标尺套头,固定于所述第一面;控制热电偶固定管,固定于所述控制热电偶固定套头与所述控制热电偶固定护管内;标准热电偶固定管,固定于所述标准热电偶固定套头与所述标准热电偶固定护管内;测温标尺杆,固定于所述测温标尺套头内。通过本实用新型的技术方案,使焦炭热态性能检测仪炉膛恒温区测定更加准确、方便和规范,最大限度的减少焦炭热态性能指标(CRI、CSR)的检测误差。

1131

1131

0

0

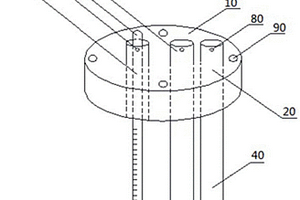

本发明涉及一种环形燃料组件气腔弹簧力学性能检测的装置及方法,所述的装置包括固定底座、弹簧固定杆以及下压垫片;所述的方法包括以下步骤:步骤一,将固定底座的固定头安装在弹簧试验机的固定孔中进行固定;步骤二,将弹簧固定杆的外螺纹安装在固定底座的内螺纹孔中,将气腔弹簧套在弹簧固定杆上,再将下压垫片放置在气腔弹簧的上方;步骤三,弹簧试验机向下施压下压垫片,开始进行力学性能测试。本发明在环形燃料组件气腔弹簧力学性能检测项目中实现了与检测设备的匹配对接;能避免证试验过程中产生过大横向弯曲变形,并且便于样品安装,检测效率高。

本发明公开了一种基于实施焦炭热态性能检测设备精准操作与维护的方法,具体为冶金焦炭热态性能检测过程设备精准操作与维护的技术。本发明梳理了冶金焦炭的热态性能的检测仪器及其过程对检测数据准确度的影响因素及控制点,并依据检测过程重要程度确定其影响因子,制定了冶金焦炭的热态性能的检测仪器及其过程精准操作检测的要点及其检查维护标准、维护措施、维护周期。根据冶金焦炭的热态性能的检测仪器及其过程精准操作检测的要点及其检查维护技术方案制定检查维护记录。

1015

1015

0

0

本发明公开了本发明公布了一种稳定提高炼焦煤热态性能检测精度核心流程的确定方法,包括:第一步,明确炼焦单种煤热态性能检测确定为炼焦煤冶炼焦炭过程对其热性能的影响,并对影响因子赋予一定的计算分值权重,计算该过程对炼焦煤冶炼焦炭过程对其热性能的影响权重。第二步,明确炼焦单种煤热态性能检测确定为制样过程对炼焦单种煤热态性能影响因素。第三步,明确炼焦单种煤热态性能检测确定为冶炼成焦炭检测过程对炼焦单种煤热态性能影响因素影响因子并赋予一定的计算分值权重,计算该过程对炼焦煤冶炼焦炭过程对其热性能的影响权重。本发明确定了提高炼焦单种煤热态性能检测准确度的方法步骤,有效地提高了炼焦单种煤热态性能检测准确度。

1093

1093

0

0

本发明公开了本发明公布了一种提高焦炭热态性能检测准确度的方法,其确定为两大关键步骤即制样过程对焦炭热态性能影响因素和检测过程对焦炭热态性能影响因素,在制样过程对焦炭热态性能影响因素中总结了四种制样方法,根据企业需求或贸易合同规定合理的焦炭热态性能检测制样方法;在检测过程对焦炭热态性能影响因素进行分析确定了检测试样的块数、焦炭热态性能检测仪炉膛温度、焦炭热态性能检测仪热电偶、焦炭热态性能检测仪反应气体和标准筛五种提高冶金焦炭热态性能检测准确度的途径。本发明的方法有效地提高了冶金焦炭热态性能检测准确度,对于高炉生产具有十分重要的意义。

北方有色为您提供最新的内蒙包头有色金属分析检测技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日