全部

1168

1168

0

0

本发明公开了改进渣熔点用低品位钼矿生产钼铁的工艺方法,将传统的低品位氧化钼生产钼铁配方中CaF2改用CaCO3进行替代,并降低铝粒的使用,添加若干氧化剂。并且严格控制炉料中CaCO3、Fe3O4、SiO2的质量比例控制为:1 : 8 : 4~4.5。本发明提供的方法制备钼铁可以利用低品位的钼矿,增加了低品位的钼矿的应用范围,实现了资源的合理应用开发。由于配方中改用了石灰,增加了铁磷,所以整个反应表象迅速、正常,渣的流动性好,铁合金沉降完全,经实际测算,反应时间为10分钟左右,产品符合GB3649-87FeMo55A标准。

1167

1167

0

0

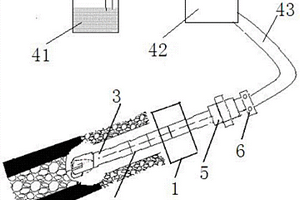

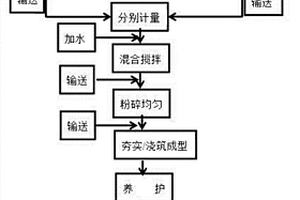

本发明涉及一种高抗水化矿用自膨胀封孔浆料的制备方法,属于矿用材料技术领域。本发明采用环氧树脂复合水泥材料作为矿用封孔材料,由于水泥封孔材料本身存在抗冲击性能差、强度低、密封性较差等缺陷,采用环氧树脂等聚合物对其进行改性,可以有效改善水泥基封孔材料的多种性能,包括抗折性、抗冲击性、强度、密封性等等,并使水泥内部结构存在的微孔得到较好的填充,提高水泥抗拉强度与耐腐蚀性,环氧树脂改性矿用水泥封孔材料性能的作用机理是:将环氧树脂和固化剂添加到水泥砂浆中随着水泥水化的持续进行,水凝胶和钙矾石晶体表面附着的树脂被固化,促使水泥与环氧树脂固化产物形成网状结构,减少,裂缝增强了水泥材料的抗冲击性能。

1305

1305

0

0

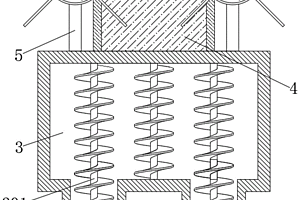

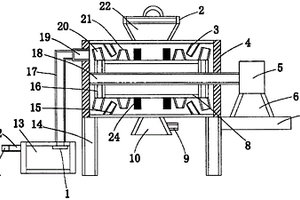

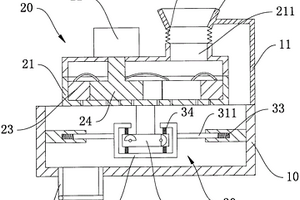

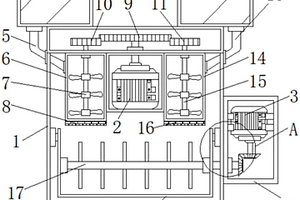

本发明属于矿业生产机械应用技术领域,具体公开了一种应用于矿业生产的智能型高效粉碎结构,由底部框架、右侧竖支架、左侧竖支架、圆形球磨箱、第一出口管、第二出料管、第一隔料板、第二隔料板、驱动组件、湿碾组件和控制组件组成。本发明的一种应用于矿业生产的智能型高效粉碎结构的有益效果在于:相配合使用的底部框架、圆形球磨箱、驱动组件、湿碾组件和控制组件,安装拆卸作业便捷,适用于对矿石料进行高效、精准和稳定的碾磨作业,同时能依据需要进行适应性调整,实现单侧的双轴碾磨作业,降低电力能源消耗,控制组件能实时对各个部件的工作状态进行检测,提高管控效率,也能与远程上位机连接完成远端的监控需求,实现智能化的生产要求。

856

856

0

0

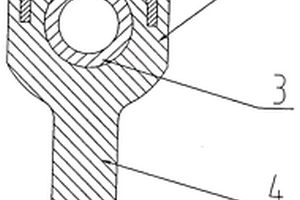

本发明属于矿业生产机械应用技术领域,具体公开了一种应用于矿业生产的高效湿碾机,由底部框架,及设置在底部框架上的若干个右侧竖支架、若干个左侧竖支架,及设置在若干个右侧竖支架、若干个左侧竖支架上的圆形球磨箱,及设置在圆形球磨箱底部两侧的第一出口管、第二出料管,及设置在圆形球磨箱内的第一隔料板、第二隔料板,及与圆形球磨箱相配合使用的驱动组件,及设置在圆形球磨箱内且与驱动组件相配合使用的湿碾组件组成。本发明的一种应用于矿业生产的高效湿碾机的有益效果在于:相配合使用的底部框架、圆形球磨箱、驱动组件和湿碾组件,其设计结构合理且安装拆卸作业便捷,适用于对矿石料进行高效、精准和稳定的碾磨作业。

1000

1000

0

0

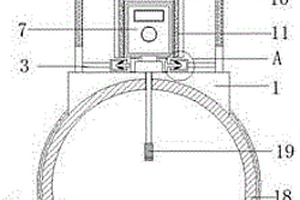

本实用新型公开了一种低品位铁矿石选矿装置,它涉及矿物开采设备技术领域,它包含主支撑架、传送皮带、进矿口和收集仓,主支撑架一侧安装有磁选绕组,主支撑架上方安装有传动辊轮,传动辊轮上方安装有传送皮带,传送皮带上方设置有球磨机,球磨机一侧安装有伺服电机,伺服电机上方安装有粗碎机,粗碎机上方设置有进矿口,进矿口一侧安装有细磨机,细磨机下方安装有倒料溜槽,倒料溜槽下方安装有振动电机,细磨机下方安装有收集仓,收集仓一侧安装有操作控制箱。有益效果在于:采用球磨机和磁选器的设计,增加了精矿回收利用率,减少了对自然资源的浪费,且装置结构简单,便于操作。

806

806

0

0

本实用新型属于锌矿生产加工设备技术领域,具体公开了一种锌产品加工用高效球磨机,包括滚筒本体、传动轴、支架、第一齿轮、第二齿轮、第三齿轮和动力装置;所述传动轴设置在滚筒本体一侧;所述支架设置滚筒本体下部;所述传动轴与第一齿轮连接;所述第一齿轮与第二齿轮连接;所述第二齿轮与第三齿轮连接;所述第三齿轮与动力装置连接。本实用新型的一种锌产品加工用高效球磨机,具有以下优点:1.简单合理的设计解决了传统球磨机破碎效果差、效率低的问题,提高了破碎效率、保证破碎效果与后期粉碎质量;2.解决了传统球磨机使用寿命短的问题,满足生产企业对球磨机破碎使用要求。同时本实用新型生产成本低、使用便捷、易推广。

918

918

0

0

本实用新型属于实验室机械应用技术领域,具体公开了一种应用于实验室的小型球磨机,由框架,及设置在框架上的一组竖支撑板,及与一组竖支撑板相配合使用的球磨组件,及设置在框架一端且与球磨组件相配合使用的驱动组件组成。本实用新型的一种应用于实验室的小型球磨机的有益效果在于:相配合使用的框架、竖支撑板、球磨组件和驱动组件,其设计结构合理且安装拆卸作业便捷,适用于对矿石料进行高效、精准和稳定的球磨粉碎作业,同时能通过转速传感器、控制组件实现智能化的管理要求。

1223

1223

0

0

本实用新型属于实验室机械应用技术领域,具体公开了一种应用于实验室的一体式球磨机,由底板,及设置在底板上的一组支撑板、电机安装座,及设置在一组支撑板上的球磨组件,及设置在电机安装座上的驱动电机组成。本实用新型的一种应用于实验室的一体式球磨机的有益效果在于:相配合使用的底板、支撑板、电机安装座、球磨组件和驱动电机,其设计结构合理且安装拆卸作业便捷,转轴的转速为60‑100r/min,处理量为45‑350kg/h能,实现对矿石料进行高效、精准和稳定的球磨粉碎作业。

1027

1027

0

0

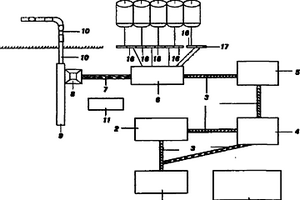

本发明公开了一种超临速球磨设备,包括电机(1)、减速器(2)、导向板支承座(3)、进矿器(4)、球磨机支承轴承(5)、导向板(6)、球磨机筒体衬板(7)、球磨机筒体(8)、排矿格子板(9)、排矿端盖(10)、固定接矿器(11)、导向板支承轴(12)、机座(13)和支承台(14),机座上设有球磨机支承轴承,导向板支承轴设于球磨机支承轴承上,球磨机筒体贯穿设于导向板支承轴上,球磨机筒体端部设有排矿格子板和排矿端盖,且球磨机筒体内壁依次设有球磨机筒体衬板和导向板,球磨机支承轴承一侧设有导向板支承座,机座一侧设有支承台。本发明采用超临速球磨设备,结构设计合理,工作效率高,可大规模进行市场推广。

1106

1106

0

0

本发明涉及一种格子型球磨机及球磨机用格子板,具有筒体部和减速机,所述的减速机一端通过联轴器Ⅰ与电动机连接,其另一端通过联轴器Ⅱ与小传动齿轮连接,小传动齿轮上通过链轮与设在中空轴上的大回转齿轮连接,中空轴上设有筒体部,筒体部的一端与主轴承部连接,主轴承部与给料部连接,筒体部与给料部方向相反处设有出料部;提高磨矿能力,保证在球磨机运转过程中牢固、不脱落,且便面螺栓因受到循环应力而松动或断裂,使用寿命长,提高工作效率,格子孔磨损较低,不易产生矿浆回流现象,不易堵塞,提高球磨机的排矿效率和使用性能。

822

822

0

0

本发明公开了一种选矿球磨机衬板制造方法,首先将钢材、增碳剂、铬铁、铜铁、锰铁、硅铁和稀土在电炉内混合加热熔化,炉温达到1580~1600℃;加入脱氧剂、脱氢剂以及脱氮剂;用覆盖剂将熔融的金属液盖严,隔绝外界空气,镇静时间0.5到1个小时,使氧化物和夹杂物上浮;在钢水出炉期间,向钢水中添加稀土元素做变质处理;将铸造成型的铸件装炉,对铸件进行升温,将温度升温至1100℃以上,升温结束后进行保温;将保温后的铸件进入水淬,入水前保证铸件温度在1050‑1070℃高锰钢配方中加有变质合金材料,可以获得细小的铸造晶粒,采用铬Cr、钼Mo、铜Cu、硅Si以及适量的Re元素进行多元合金化,提高它的淬透性;特别适用于中低冲击载荷或是无冲击载荷的磨损工况。

1111

1111

0

0

本实用新型公开了球磨机衬板技术领域的一种矿用球磨机用超薄衬板,包括;衬板本体;安装槽,所述安装槽位于所述衬板本体的内部顶端;凸台,所述凸台安装于所述安装槽的内部;连接机构。本实用新型通过设置连接机构,实现按压压柱向下移动,使连接轴推动压块向下移动,使卡块沿弹簧槽的内壁限位移动,使卡块的一端脱离卡槽收缩在弹簧槽内,将凸台取出更换后,安装时,凸台的底端与卡块的斜面结构接触后,挤压卡块收缩在弹簧槽内,当凸台的底端与安装槽的底端接触后,在第二弹簧的弹力作用下推动卡块移动复位,使卡块卡合固定在卡槽内,从而实现对凸台的快速更换,避免频繁更换衬板本体,提高更换效率。

1123

1123

0

0

本发明公开了一种矿粉球磨机,包括给料部(1)、主轴承部(2)、进料部(3)、筒体部(4)、传动部(5)、出料部(6)、电动机(7)、第一联轴器(8)、减速机(9)、第二联轴器(10)和地基部(11),给料部一端设有主轴承部,主轴承部一端通过进料部与筒体部相连接,所述筒体部(4)一端通过传动部(5)与出料部(6)相连接,所述传动部(5)一端连接有第一联轴器(8),所述第一联轴器(8)一端连接有减速机(9),所述减速机(9)一端连接有第二联轴器(10),所述第二联轴器(10)一端连接有电动机(7),电动机一侧设有地基部。本发明采用矿粉球磨机,结构设计合理。

1285

1285

0

0

本发明公开了一种耐高温的稀土保温材料,包括以下成分(按质量百分比):珍珠岩粉15‑18%、白云石粉10‑15%、菱镁矿粉8‑12%、硅酸镁涂料12‑18%、硅酸钙涂料5‑10%、胶粉聚苯颗粒4‑8%、耐高温粘合剂3‑6%、耐高温纤维2‑4%、渗透剂2.5‑3.5%、稀土添加剂为余量;本发明还公开了一种耐高温的稀土保温材料的制备方法,包括以下步骤:筛选、混合搅拌、加热、冷却;本发明涉及的一种耐高温的稀土保温材料,其配方更加的合理,可以使得该稀土保温材料具有极强的耐高温的效果,如果发生火灾或其他高温情况不易被燃烧或融化,满足了其在当保温材料使用的同时,又能起到很好的防火和耐高温的效果;而且本发明工艺简单,设备要求低,可操作性强,具有良好的社会推广应用。

886

886

0

0

本发明公开了一种细粒度高厚度陶瓷结合剂砂轮的制造方法。先把磨料、陶瓷结合剂和造孔剂在混料机中混合均匀后,加入配好的水溶胶液体继续混合均匀,过筛和形成成型料,将成型料称量后投入磨具、压制、出模形成砂轮坯件,将砂轮坯件按照预定工艺和方法进行预干燥、干燥、烧结、加工即形成成品砂轮。本发明产生的有益效果是:解决了砂轮裂纹的问题,降低了砂轮的制造成本,避免了矿产资源浪费的现象;缩短了干燥时间,提高了砂轮的生产效率,为砂轮制造企业创造了经济效益;提高了砂轮的使用效率,减少了砂轮使用单位校的使用成本,为砂轮使用行业的健康、有序的发展提供了保障,具有相当大的社会效益和经济效益。

1200

1200

0

0

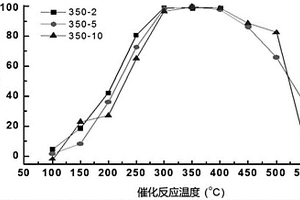

本发明涉及一种用于熄焦蒸气混合重整甲烷制合成气的钙钛矿型催化剂及其制备方法,属冶金资源综合利用和催化剂制造技术领域。其特征在于,采用溶胶‑凝胶法制备Pr0.6Sr0.4M1‑xNixO3‑δ催化剂前驱体,样品经压片、破碎、过筛,去20‑40目即为所得催化剂。本发明所述方法制备的催化剂在一定镍含量下保持钙钛矿结构,具有很好催化活性。Pr0.6Sr0.4Fe1‑xNixO3‑δ催化剂中x=0.3时表现出最高的催化活性,当温度从725℃升高到850℃时,Pr0.6Sr0.4Fe0.7Ni0.3O3‑δ催化剂的CO2的转化率从53.78%升高到79.48%,CH4的转化率从62.48%升高到87.44%;在800℃下50h的试验周期内,CO2的转化率从71.96%下降到65.36%,CH4的转化率从80.66%下降到73.86%。

1489

1489

0

0

本实用新型涉及一种球磨机高效内选粉装置,球磨机筒体内设置至少一组内选粉装置,内选粉装置包括双层中空支架、安装在双层中空支架进料方向上的筛板和篦板以及安装在双层中空支架出料方向上的盲板,双层中空支架的中心位置安装分级锥,筛板与篦板之间设有多个扬料板,所述扬料板上设有若干只扬料孔。利用带扬料孔的扬料板筛分各级仓室球磨后的粗粉与细粉,使粗粉由分级锥导入前一仓室、细粉导入后一仓室,从而大幅度提高台时产量,有效确保选粉的高效能、高产量和低能耗,适合磨水泥、矿渣、粉煤灰等领域的粉末加工。

1195

1195

0

0

本实用新型公开了涂料制备装置技术领域,具体为一种铸造用水性涂料的制备装置,包括外壳、破碎部件,碾压部件和筛网部件,所述外壳上端开口大于下端开口,所述破碎部件固定安装在外壳上端内部,所述碾压部件固定安装在外壳内壁,所述碾压部件位于破碎部件下方,所述外壳底端内壁固定安装有筛网部件,所述筛网部件位于碾压部件下方,所述筛网部件包括通孔,所述通孔开设在外壳下端侧壁上,所述外壳远离通孔一端侧内壁上固定安装有固定块,所述固定块设有两组,所述固定块内端侧壁上开设有滑槽一,两组所述固定块之间设有筛子,可以将矿物质原料先破碎再碾压成粉末,提高涂料制备装置的工作效率。

1080

1080

0

0

本实用新型的一种可拆卸式球团环冷机台车,涉及冶金球团用鼓风环式冷却机领域,包括由多根支架连接成的台车架以及安装于台车架上的筛板,所述筛板包括至少两只小筛板拼合而成,每只小筛板分别经连接件锁紧于台车架上。本台车的筛板采用由多只小筛板组成的分体可拆卸结构,降低筛板的制作难度,节约制作成本,安装方便;筛板在长期受到球团矿冲击或高温作用后,如局部损坏可以直接更换小筛板,无需将整个台车更换,降低维修难度和成本,便于维修,提高了环冷机的工作效率和使用寿命。

864

864

0

0

本发明涉及复合精细硫酸钡及其制造方法,先由重金石破碎和筛分及经过选矿提纯而得的含量和白度在95%左右、再经过超细粉碎与精细分级而成的3-20微米的硫酸钡颗粒,按重量比为6:1-12:1与高岭土充分混合,最后加入少量表面改性剂和偶联剂制成复合精细硫酸钡。表面改性剂选用硅烷,偶联剂选用钛酸酯。复合精细硫酸钡的制造步骤包括重金石破碎与筛分、选矿提纯、超细粉碎与精细分级、混合配料和表面改性处理。本发明复合精细硫酸钡具有防辐射、耐候性、耐腐蚀性和稳定性好的特点,可广泛应用于涂料油漆、油墨颜料、塑料、橡胶、造纸陶瓷、纺织化纤、玻璃和密封材料等。

1348

1348

0

0

本实用新型公开了一种具有分层输料结构的磁选设备,包括外壳、控制按钮与电机,所述外壳的内侧开设有磁选仓,所述磁选仓的内侧设有磁力筒,所述磁力筒的内侧设有内筒,且内筒通过联轴器与电机的输出端连接固定,所述电机通过螺栓固定于外壳的后端外表面,所述外壳的内表面焊接有刮板,所述刮板的下方设有二号矿粒分离组件,所述二号矿粒分离组件的下方开设有高磁性矿排放口,所述高磁性矿排放口的左侧设有一号矿粒分离组件,所述一号矿粒分离组件的左侧设有低磁性矿排放口,所述低磁性矿排放口的左侧设有尾矿排放口。本实用新型具有分层输料结构,能够筛分矿粒进行输料,提高工作效率,提高筛选精度。

871

871

0

0

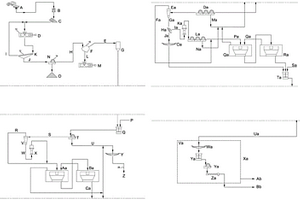

一种矿用乳化液箱,由沉淀室、消泡室、磁性过滤室、工作液室、蓄能器、吸液过滤器、主供液管、吸液管、排液管、自动卸荷阀、回液断路器、卸载回液管、过滤网槽、磁性过滤器、主回液管、清渣盖、交替双进液阀、箱体、液位观察窗、溢流管、回液筛板、取板盖构成。乳化液经吸液管、排液管、自动卸荷阀、交替双进液阀到主供油管,返回的乳化液依次经主回液管、沉淀室、消泡室、磁性过滤室、过滤网槽到达工作液室完成循环。在乳化液进入沉淀室时,首先要经过设置在主回液管和卸载回液管出口下方的回液筛板。此种结构箱体大大提高乳化液沉渣效率,进一步降低乳化液渣质含量,延长各部件使用寿命和设备保养周期,降低乳化液消耗量。

830

830

0

0

本实用新型公开了一种减少粉尘污染的矿物粉磨装置,包括机体、控制杆、固定块和收集箱,所述机体的上端贯穿连接有进料口,所述挡板的下侧贯穿连接有固定栓,所述机体的上端外表面固定连接有水箱,所述机体的内部贯穿连接有控制杆,所述控制盘的外部固定连接有锤头,所述机体的内壁设置有击打板,所述固定块的内部设置有筛板,所述机体的内部固定连接有放置板,且放置板的上端安装有吸尘器,所述机体的下侧内壁上设置有卸料口,且卸料口的下侧安装有收集箱。该减少粉尘污染的矿物粉磨装置,避免了矿物在粉磨过程中出现飞溅的情况,对需要粉磨的矿物进行加湿处理,从而减少了粉尘的污染,保证了工作人员的身体健康。

828

828

0

0

本发明提供了一种使用铁矿尾渣调节熔分还原改性炉造渣碱度的方法。该方法包括以下步骤:对铁矿尾渣进行筛选,选择粒度在5-50mm的块状料;将块状料与炉料、焦炭一起加入到熔分还原改性炉中,通过风口鼓入热风,对炉料进行冶炼得到铁水。本发明将铁矿尾渣作为调节剂添加到熔分还原改性炉中调节造渣碱度,既可以实现固体废弃物的利用,节约土地,保护环境,又可以节约硅石资源,降低生产成本。

1172

1172

0

0

本实用新型公开了一种防止粉碎渣飞溅的衬板生产用矿物粉碎机,包括箱体、衔接杆、圆盘和第一安装杆,所述箱体的下端设置有第二出料口,且箱体的右侧下方安装有收纳盒,所述箱体的内部中间安装有活动轮,且活动轮的下方设置有第一出料口,所述活动轮的内部设置有连接杆,且连接杆的右端外侧安装有皮带,所述箱体的内部左侧下方安装有控制箱,且控制箱的右侧安装有挡板,所述控制箱的内部安装有圆盘,且圆盘的内部设置有衔接杆,所述圆盘的上方设置有第一安装杆,所述横板的右侧下方安装有操作箱。该防止粉碎渣飞溅的衬板生产用矿物粉碎机,不容易造成碎渣飞溅,提高生产效率,安全生产,且便于筛分,功能全面。

1001

1001

0

0

本实用新型公开了一种采矿用运输设备,包括基板、底座和传送带计量秤,所述基板内底部设置有GPS定位器,所述基板顶部两端设置有电动液压缸,所述电动液压缸的输出端连接底座,所述底座一侧通过安装件安装有矿井预警电话机,所述底座顶部通过连接杆连接瓦斯检测仪,所述底座顶部一端通过一号支撑杆连接传送带计量秤,所述底座顶部另一端通过二号支撑杆连接一号传送带本体,所述一号传送带本体下端通过二号支撑杆连接有二号传送带本体,所述传送带计量秤、一号传送带本体和二号传送带本体的两侧均设置有挡板,所述挡板顶部设置有支架。本实用新型操作简单,在运输中可以对矿石进行计量和筛分,具有很好的实用性。

1071

1071

0

0

本发明涉及一种硫化钴与水钴矿混合浸出二价钴和二价铜的方法,制备浸出原料:将硫化钴精矿与水钴矿按照1:2-1:4的比重混合后研磨,颗粒大小细至过-100目筛,以此混合颗粒作浸出原料;硫化钴去硫反应:采用无机酸作为浸出剂,以3:1-6:1的液固比与浸出原料混合,在60-90℃的反应温度、80-200r/min搅拌速度下反应时间2-5h;水钴矿还原反应:添加还原剂,在60-90℃的反应温度、80-200r/min的搅拌速度下再反应2-5h;固液分离:反应完成后,用真空过滤器进行固液分离,滤饼洗涤回收有价金属钴和铜后废弃,收集到的滤液为二价钴和二价铜的混合浸出液。

1100

1100

0

0

本发明涉及矿山设备技术领域,具体的说是一种矿山开采用石料自动分类装置,本发明通过在石料筛选装置末端加设了除尘装置,除尘装置内通过电机带动吸尘扇和一号除尘布袋转动,将筛选腔内的灰尘吸入除尘腔内,并跟随气流依次通过一号除尘布袋和二号除尘布袋,经过除尘布袋的过滤使得排出的气流中灰尘含量大大降低,从而实现除尘的目的,以此对周围环境形成保护,并提高了工人工作环境的舒适度。

北方有色为您提供最新的江苏泰州有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日