全部

1071

1071

0

0

本发明涉及一种陶瓷仿古砖的制备方法。一种利用石墨尾矿制备陶瓷仿古砖的方法,其特征在于它包括如下步骤:1)原料处理;2)原料混合:按各原料所占质量百分数为:石墨尾矿粉60~70%,页岩粉5~10%,赤泥粉5~10%、高岭土粉10~15%,高温熔剂粉10~15%,称取原料,并用球磨机混合均匀,得到混合料;3)喷雾造粒;4)陈腐;5)生坯制备:控制压机压力为30~50kN,将陈腐好的混合料放入模具中进行塑压成型,保压时间为20~30s,得到陶瓷仿古砖生坯;6)干燥与施釉;7)烧成,得到陶瓷仿古砖。该方法具有石墨尾矿添加比例高、能耗少的特点,所制备的陶瓷仿古砖具有附加值高、艺术效果好的优点。

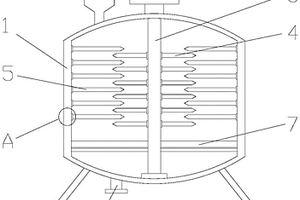

本发明属于建筑材料技术领域,具体涉及一种陶瓷抛光泥与铜尾矿复合制备蒸压加气混凝土砌块的方法及其产品,该方法包括步骤:1)干燥后的陶瓷抛光泥与铜尾矿以一定比例与普通硅酸盐水泥、生石灰充分混合后在球磨机中粉磨一定时间;2)将粉磨后的样品搅拌均匀,加入一定温度的温水和其他发泡试剂;3)将待发泡浆液导入模具中后放置在养护箱中发泡养护,得到坯体;4)将坯体放入蒸压釜中进行一定时间的蒸压养护后获得蒸压加气混凝土砌块。本发明以陶瓷抛光废料以及铜尾矿废渣为主要原料,充分将两种固体废弃物资源化利用,解决其对环境造成的污染,利于生态环境的建设。

本发明属于无钙焙烧铬渣的清洁处理及资源循环再利用技术领域,具体公开了一种利用天然黄铁矿辅助机械力化学法一步还原和固定无钙焙烧铬渣中六价铬的方法,解毒后的无钙焙烧铬渣可以再次综合利用。该方法操作步骤简单,将一定量的天然黄铁矿与无钙焙烧铬渣混合均匀,在球磨机上干磨一定时间即可获得无毒的铬渣。经本发明处理方法所得到的无钙焙烧铬渣符合《铬渣污染治理环境保护技术规范(HJ/T 301‑2007)》规定的六价铬浸出毒性小于0.05 mg/L,可作为生产建筑和高炉炼铁等方面的材料进行综合利用。本发明使用的原料是廉价易得的天然黄铁矿,处理过程无废水、二氧化碳等二次污染物产生,高效低成本且环保,适用于工业化生产,具有很好的工业应用前景。

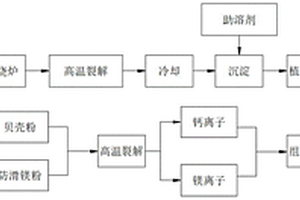

本发明涉及一种硅酸盐‑碳酸盐复合矿物材料、其制备方法及在沉淀重金属离子方面的应用,所述硅酸盐‑碳酸盐复合矿物材料由硅酸盐矿物粉末与碳酸盐矿物粉末混合球磨活化得到。本发明提供的硅酸盐‑碳酸盐复合矿物材料可在较宽的pH值范围内对镉、锰等重金属离子高效固定,通过短时间静置沉淀即可达到固液分离的效果,沉淀效果显著,用量少,便于操作,不引入其他杂质离子,绿色环保,且处理后溶液pH值在弱碱性范围内,无需酸中和处理,适用于水处理及重金属污染土壤修复,用于土壤修复时在固定重金属离子的过程中可缓慢释放硅、镁、钙等植物生长所需的微量/常量元素,发挥肥料的作用。

1032

1032

0

0

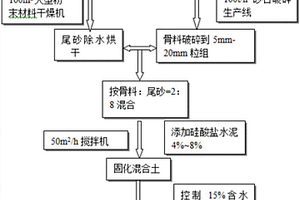

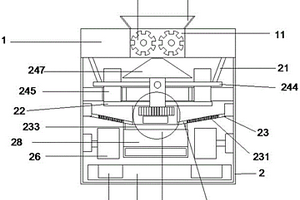

一种基于钢渣和矿渣协同处理飞灰中二噁英和重金属的方法,其特征在于:包括以下步骤:1)将待处理的飞灰与脱卤剂按照质量比4:1~9:1进行混合,采用行星磨或球磨机进行混磨,间续球磨2~10h后,得到有机氯降解飞灰;2)向上述有机氯降解飞灰与固化剂按照质量比4:1~9:1进行混合,搅拌均匀,得到飞灰混合物;3)向上述飞灰混合物加入质量占比为15%的水或还原剂,放入压实磨具内进行压实成型,压力为20‑50kN,加压时间为15‑30s,养护3‑7天,得到飞灰固化体。本发明可同时处理二噁英类和重金属污染物,利用钢渣作为脱卤剂的主要原料,可以实现钢渣的高效利用,在处理飞灰的同时,解决钢渣综合利用率低的问题。

754

754

0

0

本发明公开了一种基于石墨尾矿的发泡陶瓷,各组分及其所占质量百分比包括:石墨尾矿45~70%,石英10~15%,铝矾土5~15%,长石15~25%;同时外加0.1~0.5%的碳化硅;通过将石墨尾矿、石英、铝矾土、长石、碳化硅依次进行球磨混料、加水造粒、制备坯料、陈腐、压制、烧制等工艺制备而成。本发明结合配方设计和工艺优化,在实现石墨尾矿在发泡陶瓷中高添加量应用的同时,可进一步优化所得发泡陶瓷的气孔结构、分布和尺寸,显著降低其导热系数,改善其隔热保温性能。本发明所得发泡陶瓷具有质量轻、强度高、保温隔热和防火性能好等优点,并可实现石墨尾矿的高附加值应用,具有重要的经济和环境效益。

709

709

0

0

本发明公开了一种利用电解锰矿渣生产泡沫玻璃的方法。包括以下步骤:将普通废玻璃、电解锰矿渣、硼砂粉碎、球磨得到细度为100~200目的均匀混合物粉料;将混合物粉料置于模具中,放入马弗炉中以10~30℃/分钟的速率升温,400~450℃下保温30~50min;继续升温到880~900℃发泡,发泡时间为15~45min;最后随炉冷却至室温后即得泡沫玻璃。用废弃玻璃粉和电解锰矿渣作为原料,不仅实现了电解锰矿渣的再生利用,有利于减少电解锰矿渣对于环境产生的影响;同时有效降低了泡沫玻璃的生产成本,有利于泡沫玻璃在建筑保温材料领域的应用推广。

896

896

0

0

本发明公开了一种机械化学强化黄铜矿浸出的方法,将黄铜矿与氧化剂按质量比0~7:1进行混合,经行星式球磨机机械活化处理0.25~3h后,黄铜矿和氧化剂发生固相反应形成新的化合物,再经pH为1~7溶液在40~85℃下进行浸出,浸出时铜以铜离子的形式进入溶液中。与传统酸浸方法相比,本发明具有更快的浸出速率,且铜浸出率高达98%,因此具有广大的应用前景。

本发明提供了一种磷尾矿固体酸催化剂及其制备方法和在提取皂素中的应用。其制备:1)磷矿尾矿球磨后加入无水碳酸钠煅烧,加入去离子水提取得到硅酸钠溶液;2)在硅酸钠溶液中加入PEG‑1000、EtOH和乙酸乙酯,调节pH为1~3,温度为25~60℃,形成白色沉淀后陈化,固体进行煅烧,得到表面含羟基的SiO2微球;3)将SiO2微球分散在有机溶剂中,滴加氯磺酸或发烟浓硫酸即得固体酸催化剂。制备简单,条件温和,以磷尾矿固废为原料,成本低,实现了废弃资源的重复利用;所得固体酸催化剂粒径均匀,用于皂素的提取时催化活性高,同时固体酸用量较小,且可回收重复利用,不会造成二次污染,具有显著的经济和环境效益。

709

709

0

0

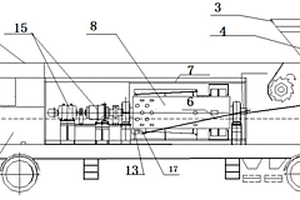

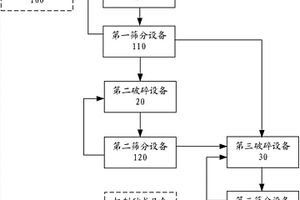

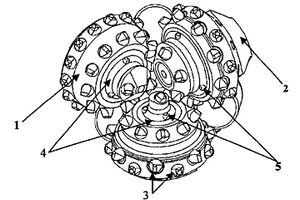

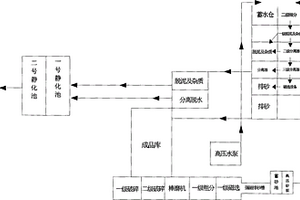

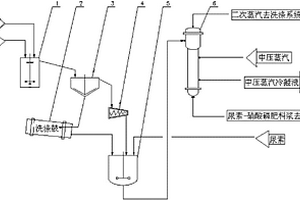

本发明公开了一种尾矿高效回收处理的方法,其步骤包括:A、含水分的尾矿经热风炉供热及干燥系统在线烘干;B、通过辊压机循环系统将尾矿挤压破碎成细粉;C、通过球磨机系统将辊压机循环系统、尾矿精选回收系统分选后的细粉尾渣研磨。本方法在选出精矿的同时,利用尾渣生产符合国家标准要求的水泥生料校正料和水泥混合材。本发明还能够充分精选回收铁、金、银、铜、铅、钼等有色金属尾矿,其工艺简单,设计合理、能耗低。在对工业固体废弃物高效资源综合利用的同时,降低企业生产成本,减少土地占用,保护生态环境,取得较大的经济效益、社会效益和环境效益。

1188

1188

0

0

本发明公开了一种晶内多孔高性能方钴矿热电材料,其为方钴矿,化学式为AxCo4SbyBz,其中:x的取值范围为0.1≤x≤0.6,y的取值范围为10.8≤y≤11.6;z的取值范围为0.6≤z≤1.0;A为S、Se两种元素中至少一种,B为Se、Te两种元素中至少一种。该晶内多孔高性能方钴矿热电材料的制备方法为:按照化学组成AxCo4SbyBz中各元素的化学计量比称取单质粉末作为反应原料,球磨混合后利用真空热压炉热压合成同时烧结成块体,得到所述晶内多孔高性能方钴矿热电材料。该晶内多孔高性能方钴矿热电材料的晶内孔隙大幅增强了声子的散射,方钴矿热电材料的热导率明显降低,在577℃下的晶格热导率达到最低0.65Wm‑1K‑1,热电优值ZT最高达到1.67。

1055

1055

0

0

本发明属于资源再生利用技术领域,公开了一种低品位锰尾矿基胶凝材料的制备方法,包括:将低品位锰尾矿水洗、破碎以及球磨至矿粉;将所述矿粉与激发剂混合搅拌均匀;其中,所述激发剂包括:生石灰、水玻璃以及石膏;所述锰尾矿的成分组成中至少包括:二氧化硅、三氧化二铝以及氧化钙。本发明提供的低品位锰尾矿基胶凝材料的制备方法,以固体废弃物为主要原料,利用固体废弃物自身化学性质和激发剂的化学反应原理实现了低品位锰尾矿的资源化利用,具有无二次污染、成本低廉、制备方便的特点,能够大大提升锰尾矿的再生利用率。

1215

1215

0

0

本发明公开了一种尾矿基胶凝材料及其制备方法。该方法是将尾矿原料经过干燥后,依次进行机械球磨活化处理、热活化处理以及化学药剂活化处理,即得尾矿基胶凝材料。该方法通过机械活化、热活化以及化学活化联合激发方法对尾矿进行活化,利用其潜在火山灰活性,获得一种胶凝性能较好的胶凝材料,该凝胶材料固结后的抗压强度最高可以达到10MPa,完全满足井下充填工艺,且固结后浸出液符合地表水质量Ⅳ类水体标准,且该方法对尾矿处理过程简单,安全无污染,可为尾矿的综合利用和资源化处理提供一条全新的思路。

1083

1083

0

0

本发明涉及钢渣尾泥复合矿渣微粉胶结材,它包括复合矿渣微粉和钢渣尾泥,复合矿渣 微粉和钢渣尾泥的重量份比为:1∶1~3;复合矿渣微粉的比表面积大于350m2/kg,复合矿渣 微粉包括组合料和矿渣微粉,组合料的重量占复合矿渣微粉重量的8~35%,矿渣微粉的重量 占复合矿渣微粉重量的65~92%;组合料包括石膏。本发明的优点在于:1.是大量利用废渣 的有效方法;2.复合矿渣微粉的原料来源广;3.所采用的钢渣尾泥为钢渣湿式球磨磁选粒 子钢后的自然级配尾渣,经沉淀后的尾渣不需干燥,直接作配料使用;4.钢渣尾泥占的比例 大,可充分的利用废渣资源。

950

950

0

0

一种用于微细嵌布磁铁矿的选矿方法。其技术方案是:将微细嵌布磁铁矿原矿破碎,湿磨至粒径小于0.074mm占90wt%以上,用磁选机进行湿式粗选,获得粗选精矿和粗选尾矿;将所述粗选精矿加水至浓度为20~30wt%,得粗选精矿矿浆;用NaOH溶液调节粗选精矿矿浆的pH值至10.5~12.5,然后按照磁铁矿原矿:六偏磷酸钠溶液的质量比为100:4~10,向所述粗选精矿矿浆中加入六偏磷酸钠溶液,搅拌,湿磨至粒径小于0.030mm占95wt%以上,得细磨矿浆;按照磁铁矿原矿:腐植酸钠溶液的质量比为100:5~10,向所述细磨矿浆中加入腐植酸钠溶液,搅拌,湿式精选,得到磁选精矿和磁选尾矿。本发明具有磨矿效率高和选矿指标良好的特点。

852

852

0

0

本发明公开了一种矿物基微波介质陶瓷材料及其制备方法和应用。制备方法如下:步骤1:将原料CuO、MoO3按照CuMoO4的化学计量比进行混合后湿法球磨得到浆料;步骤2:浆料烘干,在一定温度下煅烧6~12小时,得到CuMoO4预烧粉末;步骤3:预烧粉末进行湿法球磨后烘干备用;步骤4:将预烧粉末与累托石按配比混合后进行湿法球磨,烘干得到共烧粉体;步骤5:共烧粉体与粘结剂共混造粒压制成生坯;步骤6:将生坯于650℃~700℃温度的大气气氛下烧结4~8小时,得到陶瓷材料。本发明低温共烧制备了矿物本征晶相‑低温相的共烧介质组分,所述材料的介电常数εr在11‑13之间,介质损耗tanδ接近0.005。

1184

1184

0

0

本发明公开了一种提高海滨砂矿还原产物金属化率和精矿铁品位的方法,属于冶金资源综合利用领域。本发明方法包括以下步骤:采用回转管炉对海滨砂矿进行预氧化;将预氧化后的海滨砂矿与生物质充分混合;将混合料进行还原焙烧;焙烧产物经磨矿‑磁选后得到直接还原铁粉。本发明提高了生物质还原海滨砂矿产物的金属化率及精矿铁品位,工艺简单,生产成本低,环境友好,对于缓解国内铁矿石紧张及实现海滨砂矿的综合利用具有重要意义,具有良好的应用前景。

1051

1051

0

0

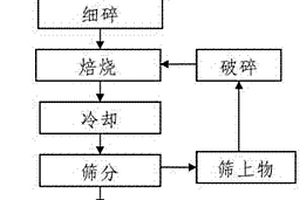

本发明属于尾矿综合利用领域,具体涉及一种综合利用反浮选磷矿尾矿的方法。本发明将反浮选磷矿尾矿在800~1200℃下煅烧,然后将煅烧产物粉碎,最后将粉碎后的煅烧产按粒径进行分级得到富钙镁产物、富磷产物和富硅产物,其中富磷产物可以作为磷化工的原料,富钙镁产物和富硅产物可以作为建材原料。本发明方法工艺过程简单,基本无废水、废固物的排放,适于工业应用;本发明方法实现了反浮选磷矿尾矿高效利用的目的,对综合利用矿产资源和环境保护都具有积极的意义。

802

802

0

0

本发明涉及一种铁尾矿活性的提高方法,包括以下处理步骤:1)选取在中高温下可释放具有极强蚀变作用的结构水和CO2的矿物为蚀变物,利用混料机将其与铁尾矿按一定质量比混合均匀;2)将混合好的蚀变物和铁尾矿置于高温炉恒温煅烧一段时间,急冷。本发明的有益效果是:1)降低成本,提高固体废弃物的利用率。2)本发明制得的铁尾矿-煤矸石-石灰石或铁尾矿-煤矸石复合体系具有较高的活性,其28d活性指数可达95%以上,所制水泥符合GB175—2007《通用硅酸盐水泥》中42.5R级复合硅酸盐水泥的指标要求。实现了铁尾矿的资源化利用和水泥混凝土行业的可持续发展。3)本发明铁尾矿活性提高方法简单,有利于工业化生产。

891

891

0

0

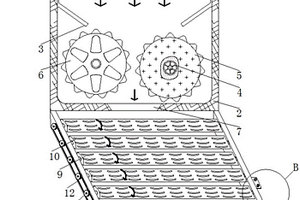

本发明公开了一种低品位磁镜铁矿高效环保型选矿方法,它对磁镜铁矿原矿石采用原料三段破碎、大颗粒中磁和SLon强磁预选、一段磨矿分级、一段弱磁选和一段SLon强磁选、预先分级和二段磨矿分级、二段弱磁选和二段SLon强磁选、SL离心机精选作业等工序获得了符合冶炼要求的铁精矿。本发明采用高压辊磨‑大颗粒中磁预选和SLon强磁预选,可以抛出21%的粗颗粒废石,符合“多碎少磨、能丢早丢”的选矿原则。采用离心机一粗一精一扫闭合精选流程,该重选作业完全替代了反浮选作业,是一种无污染的选矿方法,自动化程度高,处理量大,易于现场操作实施,大大减少人工操作。

1141

1141

0

0

本发明公开了一种微细粒嵌布磁铁矿的选矿工艺。在二段磨矿过程中,通过添加助磨剂,显著缩短磨矿时间,降低磨矿能耗,提高有用矿物的单体解离度,在后续磁选过程中,加入絮凝剂,提高最终产品的选矿指标。该工艺技术可以有效解决微细粒嵌布磁铁矿中单体解离困难,细粒级矿物磁选难度大,磨矿能耗高等问题,且该工艺流程简单,不需要改变现有选矿工艺及设备,成本低等优点,并可以用于借鉴解决其他微细粒嵌布矿物单体解离难,细粒级矿物难以回收,产品指标不佳等问题。

1162

1162

0

0

本发明提供一种红柱石矿选矿的预先抛尾方法,它包括以下步骤:1)将红柱石原矿破碎至粒度小于等于20mm;2)将破碎后的物料在高温炉中焙烧10~20min,焙烧温度为700~900℃,然后在冷却床中冷却至室温;3)将冷却后的物料进行干法选择性磨矿,将磨矿产物采用干法分级去除抛尾物料,剩余物料则进入后续选矿作业进行分选提纯。本发明在分选之前抛尾去除部分脉石矿物,以节约水资源、提高后续分选效率以及降低选矿成本。

本发明公开了一种以MoS2纳米片钝化光敏层相邻界面的钙钛矿光伏电池及其制备方法。该电池依次包括透明导电衬底、电子传输层、钙钛矿光敏活性层、空穴传输层和金属电极;还包括界面钝化层,其中界面钝化层为MoS2纳米片;MoS2纳米片通过球磨法制备得到;界面钝化层位于电子传输层和钙钛矿光敏活性层之间,或钙钛矿光敏活性层和空穴传输层之间。本发明通过简单球磨法所得MoS2纳米片具有较大比表面积和介孔,有效地增大与钙钛矿光敏层和界面层的接触,增加载流子的迁移通道,降低载流子在界面处堆积,平衡界面层对各自载流子抽取率,减少界面复合,从而开发出效率高、寿命长、成本低、稳定性好、高效界面调控技术及其相应光伏器件。

874

874

0

0

本发明涉及一种以低硅高铁尾矿为主要原料的瓷质砖及其制备方法。其技术方案是:先将55~65wt%的铁尾矿粉、20~25wt%的高岭土和10~25wt%的石英粉混合,外加上述原料8~10wt%的水,球磨为粒径小于0.074mm的浆料;再将该浆料干燥至含水率为15~20wt%,碾细混匀,密封放置1~3天,挤压成型;然后将砖坯室内自然干燥24~48h,在100~105℃条件下烘干1~2h;最后将烘干后的坯体放入炉中,以5~10℃/min的升温速率升温至1170~1230℃,保温20~30min,随炉自然冷却至室温,制得瓷质砖。本发明具有环境友好、生产成本低、原料配方和生产工艺简单的特点,开拓了低硅高铁类尾矿大宗高附加值利用的新方法,其产品性能达到国家标准。

1005

1005

0

0

氟石固体水玻璃矿渣水泥的生产方法,是用特 殊制造的固体水玻璃、高炉矿渣和氟石在球磨机内 粉磨而成高标号水泥。它是在常规生产水泥的方法 中革掉了生料粉磨车间和熟料烧成车间,因此,设备 少、工艺简单、环境污染少、综合能耗低和经济效益 高。中、小水泥厂皆可按此方法建厂。用本发明方法 生产的水泥可配制高强、高抗渗性混凝土,用于工业 和民用建筑,以及要求混凝土早强的国防和北方海 洋工程。

1129

1129

0

0

本发明涉及一种高力学强度的方钴矿的制备方法,其包括以下步骤:按照化学计量比称量高纯钴粉和锑粉,并称量1vol%的六钛酸钾晶须;向六钛酸钾晶须中加入分散剂,超声使六钛酸钾晶须初步分散得到钛酸钾混合液,超声完毕后将原料钴粉和锑粉与钛酸钾混合液进行球磨,球磨结束后干燥;将干燥后得到的粉末利用真空热压炉热压合成同时烧结成块,保温结束后随炉冷却,即可得到上述高强度的方钴矿。本发明的有益效果包括:采用该特殊工艺,可以使得方钴矿颗粒粒径小、分布均匀、致密,钛酸钾晶须分布均匀,方钴矿强度明显提高。该反应条件易于实现,工艺操作简单,高效可靠;通过上述得到的方钴矿强度较传统工艺提高了约100%。

1196

1196

0

0

本发明公开了一种层状黏土矿物的纳米化处理方法。处理方法包括如下步骤:S1:微波预处理,称取适量层状黏土矿物放入微波加热炉内进行加热;S2:阶段超细粉磨,称取适量步骤S1所获取的样品,采用湿式球磨法,以无水乙醇作为介质,放入氧化锆球磨罐中,充分搅拌均匀,进行球磨;S3:超声空化剥离,取步骤S2得到的样品和分散剂在离心管中,超声剥离2‑5h得悬浊液;S4:将步骤S3得到的悬浊液离心取其上清液,将上清液真空烘干得纳米化的层状黏土矿物材料。本发明通过微波‑机械力‑超声多重的物理力场针对性地对层状黏土矿物实现剥离、纳米化,显著提升了纳米尺度效应,工艺连续可控,具有广阔应用前景。

807

807

0

0

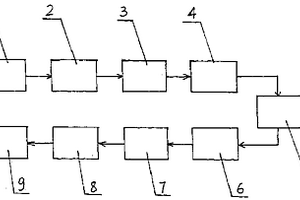

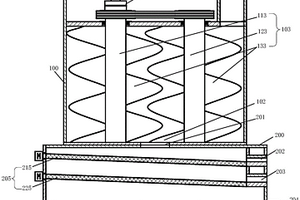

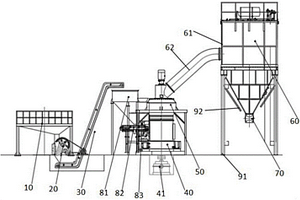

本实用新型公开了一种磷矿预分级风扫磨磨制系统,解决了现有磷矿磨制存在原料磷矿无预分级、能耗高、漏风率高的问题。技术方案包括依次连接的磨前磷矿仓、计量给料机、第一斗式提升机和V型选粉器,所述V型选粉器的产品细粉出口依次经第一旋风分离器、第一袋式过滤器、第一刮板输送机、第二刮板输送机、第二斗式提升机与磨后磷矿仓连接;所述V型选粉器的粗颗粒出口与风扫球磨机连接。所述风扫球磨机的产品磷矿出口依次经第二旋风分离器、第二袋式过滤器与第二刮板输送机、第二斗式提升机与磨后磷矿仓连接。本实用新型系统简单,能够实现预分级、干燥、研磨和分级要求,生产能耗低、成本低、投资少,磷矿粉满足磷肥化工装置严格要求。

1021

1021

0

0

本发明涉及一种用于混凝土的高保坍性岩石基矿物外加剂及其制备方法,其由以下重量百分含量的原料组成:岩石基矿物80~85%,偏高岭土2~6%,元明粉3.5~5%,纳米添加剂6~8%,高保坍型聚羧酸减水剂1.6~2%,缓凝剂0.4~0.5%。具体制备方法为:先将岩石基矿物、偏高岭土烘干至含水率1%以下,然后与元明粉、纳米添加剂置于球磨机中球磨均匀,最后把球磨所得混合物同高保坍型聚羧酸减水剂、缓凝剂投入流化床中充分混合均匀得到。本发明提供的岩石基矿物外加剂掺入混凝土中,能够赋予混凝土高保坍性、强度发展良好以及结构致密等优点,且部分取代水泥,具有非常高的经济效益。

中冶有色为您提供最新的湖北武汉有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日