全部

1519

1519

0

0

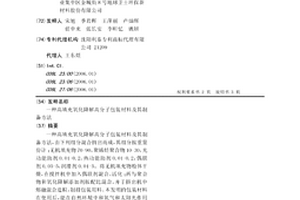

本发明涉及氧化物掺杂的中低温混合导体透氧膜材料及其制备方法,是该材料为钙钛矿型氧化物与简单金属氧化物的组合物;其中钙钛矿型氧化物的通式为C1-xC’xDyD’1-yO3-δ,0≤x<1,0≤y<1,-0.5<δ<0.5,C、C’均为La、Pr、Nd、Sm、Gd、Ba或Sr中的任意一种元素,D、D’均为Cr、Mn、Fe、Co、Ni、Cu、Zn或Bi任意一种元素;简单金属氧化物为氧化钒、氧化铌、氧化铊、氧化铬或氧化钼中的一种;简单氧化物的掺杂重量占组合物总重量的0.01~15%;本发明所提供的透氧膜材料通过少量掺杂简单氧化物即可大幅度提高的主体材料在低氧分压下的稳定性,并且维持材料的高的透氧能力,更具有优秀的中低温表现,适合低氧分压下的长时间操作,满足大规模工业化应用要求。

1026

1026

0

0

本发明公开了一种低温片状SCR脱硝催化剂及其SPS压片制备方法和应用。具体制备过程为:将菱铁矿催化剂粉体装填在石墨模具中,然后放入SPS装置中,抽真空至1000~1200Pa,通入直流脉冲电流,使得轴向加载40~60MPa的压力,采取20‑30℃/min的升温速率加热至450‑500℃,在这个温度上维持10~20min,然后停止加热并卸去压力,待温度降至室温后,取出样片,整个烧结过程处于氩气氛围中。与传统压片方法相比,经SPS压片制备得到的低温片状SCR脱硝催化剂在低温段具有更高的脱硝活性并且具有更大的比表面积。本发明以菱铁矿为原料,来源广泛,价格低廉,且环境友好,有利于开发工业化SCR催化剂。

776

776

0

0

本实用新型涉及提钒尾渣的处理系统。所述系统包括依次连接的混合装置、造球装置、还原装置、磨矿磁选装置;混合装置设有提钒尾渣入口、钛精矿入口、碳质还原剂入口、混合物料出口,造球装置设有混合物料入口、球团出口,其中混合物料入口与混合物料出口连接,还原炉设有球团入口、金属化球团出口,其中球团入口与球团出口连接,磨矿磁选装置设有金属化球团入口、金属铁粉出口、钛渣出口,其中金属化球团入口与金属化球团出口连接。利用本实用新型的系统,可解决低钛含量提钒尾渣中钛元素回收率低的技术难题,可达到较高的回收率。

1209

1209

0

0

本实用新型公开了一种处理热态金属化球团的专用系统。包括水淬装置,磨矿装置,固液分离装置,磁选分离装置,压块装置,重选装置和煅烧装置;其中,磨矿装置的混合物料入口与水淬装置的混合物料出口相连;固液分离装置的粉磨料浆入口与磨矿装置的粉磨料浆出口相连;磁选分离装置的固态浓缩产物入口与固液分离装置的固态浓缩产物出口相连;压块装置的磁性物料入口与磁选分离装置的磁性物料出口相连;重选装置的非磁性物料入口与磁选分离装置的非磁性物料出口相连;煅烧装置的滤液入口与固液分离装置的滤液出口相连。本实用新型专用系统实现了热态金属化球团、含铅废水的综合利用,产出高品质铁、氧化铁红和海绵铅,而且有效降低了生产成本。

1174

1174

0

0

本实用新型公开了一种制备低硫铁粉的系统,该系统包括:微波预处理装置,微波预处理装置具有金属化球团入口和微波预处理球团出口;破碎装置,破碎装置具有微波预处理球团入口和破碎料出口;磨矿‑磁选单元,磨矿‑磁选单元具有破碎料入口、含硫金属铁粉出口和尾矿出口;浮选装置,浮选装置具有含硫金属铁粉入口、pH调整剂入口、捕收剂入口、起泡剂入口、低硫铁粉出口和硫化亚铁出口。采用该系统对金属化球团进行处理可以得到低硫铁粉(硫含量可降至0.1%左右),提高产品的质量,从而在拓宽含铁资源充分利用的同时实现铁元素和硫元素的充分回收利用(铁品位和回收率可达90%)。

1178

1178

0

0

本发明公开了一种热态金属化球团的处理方法与系统。本发明首先公开了一种热态金属化球团的处理方法,将热态金属化球团进行水淬,得到金属化球团和显热水淬溶液;将金属化球团破碎,利用含银废液和显热水淬溶液作为磨矿介质进行磨矿,在磨矿过程中完成置换反应生成金属银;然后经固液分离、磁选、重选、沉淀和煅烧等回收铁产品、金属银和氧化铁红。本发明还公开了一种热态金属化球团的处理系统,包括:热态金属化球团水淬装置、破碎装置、粉磨装置、固液分离装置、磁选分离装置、重选分离装置、沉淀分离装置和煅烧装置。本发明热态金属化球团的处理方法与系统,能够实现热态金属化球团、含银废液的综合利用,产出高品质铁产品、氧化铁红和金属银。

1102

1102

0

0

本发明公开了一种制备低硫铁粉的系统和方法,该系统包括:微波预处理装置,微波预处理装置具有金属化球团入口和微波预处理球团出口;破碎装置,破碎装置具有微波预处理球团入口和破碎料出口;磨矿‑磁选单元,磨矿‑磁选单元具有破碎料入口、含硫金属铁粉出口和尾矿出口;浮选装置,浮选装置具有含硫金属铁粉入口、pH调整剂入口、捕收剂入口、起泡剂入口、低硫铁粉出口和硫化亚铁出口。采用该系统对金属化球团进行处理可以得到低硫铁粉(硫含量可降至0.1%左右),提高产品的质量,从而在拓宽含铁资源充分利用的同时实现铁元素和硫元素的充分回收利用(铁品位和回收率可达90%)。

823

823

0

0

本发明公开了一种大规模制备高纯度氧化铁红的方法,涉及矿物处理技术领域,为解决现有超级铁精矿生产高纯度氧化铁红的方法不适用于工业大规模生产的问题;本发明包括以超级铁精矿浆料为原料,将原料压制为坯体初步脱水;将坯体摆在耐火盒中,送入高温烧结窑中分两阶段焙烧,一阶段温度为300‑400℃,焙烧时间4‑8h;二阶段温度为700‑850℃,焙烧时间2‑6h;待焙烧结束后取出烧结料,将结块的铁红经过破碎后再包装,即得高纯度的氧化铁红产品;本发明简化了操作步骤,过程简单易控制,制得的氧化铁红纯度高,质量优异,且波动范围小,产品一致性好,有利于实现大规模生产。

1136

1136

0

0

本发明公开了一种金属化球团的处理方法与系统。本发明首先公开了一种金属化球团的处理方法,将金属化球团进行水淬、破碎,加入含铜废液进行粉磨得到粉磨料浆;将粉磨料浆经固液分离,得到固体混合物和滤液;固体混合物经磁选得到金属铁/铁合金颗粒和一次尾矿,一次尾矿再经浮选得到海绵铜和二次尾矿;向滤液中加入碱性物质得到氢氧化亚铁,经煅烧得到氧化铁红。本发明还公开了一种实施所述处理方法的系统,包括:金属化球团水淬‑破碎装置、粉磨装置、固液分离装置、磁选分离装置、浮选分离装置、沉淀分离装置和煅烧装置。本发明金属化球团的处理方法与系统,能够实现金属化球团、含铜废液的综合利用,产出高品质铁产品、海绵铜和氧化铁红产品。

1074

1074

0

0

本发明公开了一种新型Mn:CsPbCl3自驱动紫外光电探测器的制备方法。首先采用丝网印刷工艺制备FTO/TiO2/ZrO2/Carbon多孔骨架,然后原位填充Mn:CsPbCl3钙钛矿纳米材料增加紫外线吸收。通过在CsPbCl3钙钛矿中掺杂Mn,可以在钙钛矿带间引入中间掺杂能级,同时由于其属于禁阻跃迁,有较长的激子寿命,可以极大地提高电子向TiO2的注入,从而提高器件光电流响应灵敏度。

本发明的一种基于调节污水pH的臭氧氧化处理污水用碱性催化剂及其制备、应用方法,属于水处理技术领域;本发明的碱性催化剂包括活性氧化铝载体、负载的金属氧化物活性组分和能够释放碱性的矿石组分,且各组分的质量配比为(50%~80%):(5%~25%):(10%~40%);负载的金属氧化物活性组分和能够释放碱性的矿石组分在水中能够起到调节催化剂表面附近水场的pH值成弱碱性,提高有机物的降解效率,本发明的碱性催化剂在制备以及应用后,负载的金属氧化物活性组分和能够释放碱性的矿石组分较好地附着于活性氧化铝载体上,改善碱性催化剂高效催化的持久性。

1218

1218

0

0

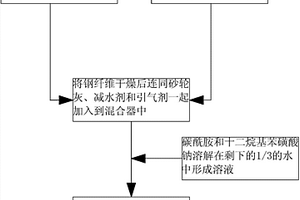

本发明公开了一种开放时间长的高触变性3D打印混凝土及其制备方法,包括硅酸盐水泥组分300~500份、无机填料组分300~750份、纤维组分0.5~1.5份、酯基改性聚丙烯酸类增稠剂0.5~3份、大分子侧链丙烯酸聚合物0.5~5份、二乙三胺五乙酸0.5~3份、富里酸改性尾矿渣粉末50~100份、自来水90~150份。经过粉磨和富里酸刻蚀改性的尾矿渣粉末反应活性高、比表面积大、有害金属离子含量少,能够增强混凝土强度、赋予混凝土良好的触变性和保水性。侧链分子较大的丙烯酸聚合物、二乙三胺五乙酸、酯基改性聚丙烯酸类增稠剂相容性好。制备的混凝土触变性高、开放时间长,有利于大型3D打印工程的持续施工,并将尾矿渣进行资源化利用,更加环保。

972

972

0

0

一种RG系列水泥基灌浆料料浆组分抗分离性的改善方法,通过原有RG系列水泥基灌浆料配合料中引入增稠剂和细小球形矿物掺合料来实现抗分离性的改善。增粘剂可以是羟乙基纤维素,或甲基羟乙基纤维素,或乙基羟乙基纤维素,或甲基羟丙基纤维素。矿物掺合料可以是粒化高炉矿渣,或干排粉煤灰,或磨细天燃石灰石粉。本发明无需改变原先RG水泥基灌浆料的基本配合比,只需将其中的矿物掺合料经过适当的颗粒形状球形化和颗粒微细化处理,同时掺加适量增稠剂之后,即可显著改善RG灌浆料的抗分离性。采用改性后的RG系列灌浆料可以在平稳条件下轻松完成灌浆,而且也可以在一些苛刻的条件下或特殊的环境中完成优质的灌浆作业。

997

997

0

0

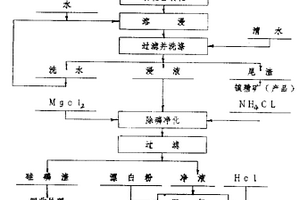

本发明涉及一种清水浊水分离工艺,所述工艺包括以下步骤:步骤1:矿浆预处理,步骤2:高压压滤,步骤3:滤布选型,步骤4:不同给矿压力下的滤液浊度,步骤5:不同进浆时间的浊度检测,步骤6:接水槽坡度优化,步骤7:清水浊水分离,步骤8:清水浊水利用,步骤9:清水浊水池沉淀物处理。该技术方案通过浊度连续在线检测水质,并即时传递到后台控制单元,依据检测数值实时发出指令,电动闸阀自动开关,分离出清水和浊水,实现不同水质分类合理利用,满足工业用水标准,利用率100%;分离出的矿泥沉降,通过潜水电泵即时输送回收,实现矿泥零排放。

955

955

0

0

本发明涉及固体氧化物燃料电池系统及其制备方法。该电池系统的电解质材料采用氧离子导体氧化物,阳极为金属-陶瓷复合阳极,其中的陶瓷材料为质子导体氧化物,或者为质子导体氧化物与氧离子导体氧化物的混合物,阴极材料至少为贵金属和钙钛矿型氧化物中的一种,或者至少为贵金属和钙钛矿型氧化物中的一种与电解质材料的混合物。具有该种构型的电池的操作温度范围广,为300~1000℃,并且同时具备高的功率密度及开路电压,具有很好的操作稳定性。本发明能够对燃料电池,特别是中低温固体氧化物燃料电池的发展做出巨大贡献。

1089

1089

0

0

本发明涉及提钒尾渣的处理系统及方法。所述系统包括依次连接的混合装置、造球装置、还原装置、磨矿磁选装置;所述方法包括步骤:将提钒尾渣、钛精矿、碳质还原剂在混合装置混合,得到混合物料;混合物料在造球装置中进行造球处理,得到球团;球团在还原炉中进行还原处理,得到金属化球团;金属化球团经过磨矿磁选装置处理,得到金属铁粉和钛渣。本发明通过配入钛精矿,解决低钛含量提钒尾渣中钛元素回收率低的技术难题,回收率可达到98%以上,提供了一种提钒尾渣综合回收利用的新方法。

906

906

0

0

本发明涉及一种干挂空心陶瓷板,其特征在于其原料组份及各组份占原料总量的质量百分量分别为:铅锌尾矿35~50%、页岩50%~65%。经混合料配置、成型、干燥、切割和烧成后制得,本发明工艺简单易操作,不仅可以有效大量消纳铅锌矿选尾矿、缓解环境压力,节约正日益匮乏的优质陶瓷资源;同时可以降低干挂空心陶瓷板的生产能耗而降低生产成本;还可以因尾矿使用量超30%,享受相关税收优惠政策,提高产品竞争力。

1122

1122

0

0

本实用新型公开了处理锌浸出渣的系统,包括:混合成型装置,其具有锌浸出渣入口、还原剂入口、助熔剂入口和混合球团出口;转底炉,其内沿着炉底转动方向依次形成进料区、预热区、中温区、高温区和出料区,进料区设置有混合球团入口,高温区设置有烟尘出口,出料区设置有金属化球团出口;水淬装置,其具有金属化球团入口和金属化球团破碎料出口;磨矿磁选单元,其具有金属化球团破碎料入口、金属铁粉出口和磁选尾矿出口;浮选装置,其具有磁选尾矿入口、水玻璃入口、捕收剂入口、起泡剂入口、银精矿出口和尾矿出口。该系统可以实现锌浸出渣中铁、铅、锌和银元素的综合回收利用。

801

801

0

0

本发明公开了处理锌浸出渣的方法和系统,该方法包括:(1)将锌浸出渣与还原剂、助熔剂进行混合成型;(2)将混合球团供给至转底炉的进料区,使得混合球团依次经过转底炉的预热区、中温区和高温区进行还原,得到的含有氧化锌和氧化铅的烟尘从高温区排出,得到金属化球团从出料区排出;(3)将金属化球团进行水淬处理;(4)将金属化球团破碎料进行两段磨矿磁选,得到金属铁粉和磁选尾矿;(5)将磁选尾矿与水玻璃、捕收剂和起泡剂混合进行浮选,得到银精矿和尾矿。该方法可以实现锌浸出渣中铁、铅、锌和银元素的综合回收利用,并且所得金属铁粉的品位可达90%以上,铁的回收率可达90%以上,锌铅的回收率可达95%以上,银的回收率可达90%以上。

812

812

0

0

本发明公开了一种改善含金属铁还原球团磨选分离效果的方法和系统。本发明首先提供了改善含金属铁还原球团磨选分离效果的方法包括:(1)制备混有含铁、含钙与含碳物料的团块;(2)高温下还原所述团块,得到含金属铁的还原球团;(2)将含金属铁的还原球团进行水淬处理,加入磨矿添加剂进行湿式磨矿,得到矿浆;(3)矿浆进行固液分离,得到滤渣和滤液;(4)滤渣进行物理分选,得到含铁颗粒和尾矿渣;(5)尾矿渣用于制备水泥。本发明进一步提供了实现上述方法的专用系统。本发明方法和系统不仅可改善含金属铁还原球团磨选分离的效果、提高铁产品的铁品位和铁回收率,还可有效降低磨矿能耗和钢耗。

962

962

0

0

本实用新型公开了一种改善含金属铁还原球团磨选分离效果的系统,所述系统包括成型装置;还原装置,还原装置的团块入口与成型装置团块出口相连;水淬装置,水淬装置的还原球团入口与还原装置的还原球团出口相连;磨矿装置,磨矿装置的水淬球团入口与水淬装置的水淬球团出口相连;固液分离装置,固液分离装置的矿浆入口与磨矿装置的矿浆出口相连;物理分选装置,物理分选装置的滤渣入口与固液分离装置的滤渣出口相连;制备水泥装置,制备水泥装置的尾矿渣入口与物理分选装置的尾矿渣出口相连。本实用新型系统不仅可改善含金属铁还原球团磨选分离的效果、提高铁产品的铁品位和铁回收率,还可有效降低磨矿能耗和钢耗。

1052

1052

0

0

本实用新型公开了制备铁粉的系统。该系统包括:破碎机,破碎机包括金属化球团入口和球团颗粒出口;第一磨矿机,第一磨矿机具有球团颗粒入口、第一石灰入口和第一磨矿粉末出口,球团颗粒入口与球团颗粒出口相连;第一磁选机,第一磁选机具有第一磨矿粉末入口、第一矿渣出口和第一铁粉出口,第一磨矿粉末入口与第一磨矿粉末出口相连;第二磨矿机,第二磨矿机具有第一铁粉入口、第二石灰入口和第二磨矿粉末出口,第一铁粉入口与第一铁粉出口相连;以及第二磁选机,第二磁选机具有第二磨矿粉末入口、第二矿渣出口和第二铁粉出口,第二磨矿粉末入口与第二磨矿粉末出口相连。该系统粉磨效果好,磨矿能耗低。

1157

1157

0

0

本实用新型公开了一种用于直接还原含铁球团解离的系统,包括破碎系统和磨矿分级系统,其中,磨矿分级系统包括一段磨矿系统、二段磨矿系统和三段磨矿系统,所述破碎系统、一段磨矿系统、二段磨矿系统和三段磨矿系统顺次连接在一起。本实用新型用于直接还原含铁球团解离的系统设计科学合理,一方面将破碎与磨矿紧密结合,可有效节省能耗,节省球团矿解离所需成本;另一方面采用三段磨矿分级系统,进一步提高了磨矿分级效率,保证了所得产物粒度均匀、符合要求。

1048

1048

0

0

本发明公开了一种固定吸附重金属的钢渣路基土处治办法,将钢渣磨细后进行湿式磁选处理,分离出磁性矿物和非磁性矿物,其中磁性矿物进行回收利用,非磁性矿物则进入尾矿池滤水后,得到次生钢渣,再将次生钢渣和凹凸棒土集中拌和,制得改性的环保钢渣;然后将环保钢渣与消石灰、土拌和,再加水,充分拌和,制备得到路基改性土;最后将路基改性土分层摊铺并碾压。采用本发明的方法得到的一种新型水硬性胶凝材料,可用于改性路用土,用作路基填料,既能满足路基填料的强度要求,又能做到环保的功效,是一项绿色发明。

1240

1240

0

0

本发明公开了制备铁粉的方法和系统。制备铁粉的方法包括:将金属化球团进行破碎处理,以便得到球团颗粒;将球团颗粒进行第一磨矿处理,以便获得第一磨矿粉末;将第一磨矿粉末进行第一磁选处理,以便得到第一矿渣和第一铁粉;将第一铁粉进行第二磨矿处理,以便获得第二磨矿粉末;以及将第二磨矿粉末进行第二磁选处理,以便得到第二矿渣和第二铁粉,其中,在第一磨矿处理和/或第二磨矿处理中添加石灰,石灰的加入量为述金属化球团的质量的(3‑5)%。该方法在磨矿过程中加入石灰,石灰通过调节矿粒的可流动性,降低矿浆粘度,促进颗粒分散,从而提高矿浆的可流动性,阻止颗粒间的团聚,进而改善粉磨效果,大幅降低磨矿能耗。

758

758

0

0

本发明公开了一种骨质瓷器的制造方法,将骨质瓷器的部分原料,包括骨炭粉,及石英粉、长石粉中的至少一种,按制造骨质瓷器的配料量进行配比并混合均匀,在不低于素烧温度的温度下进行预烧结,再将预烧结物粉碎,作为制造骨质瓷器的生产原料,进行配料、球磨成料浆,再经过筛、压滤脱水、陈腐、真空练泥、成型、干燥成坯,经素烧、釉烧、烤花后制成产品。本发明能够改善骨质瓷器在烧制过程中的变形性,彻底克服骨质瓷器在烤花过程中的返黑现象,提高了骨质瓷器的品质和一等品比率,提高了骨质瓷器产品的经济效益。本发明的制造方法也可以用于其它陶瓷产品的制造,使制造的产品品质更好,质量更稳定。

一种同时控制农田土壤多种重金属活性钝化剂生产方法及应用,该技术属于环境保护领域。该技术通过以下步骤实现:在混悬器中加入磷酸钠、过磷酸钙、钢渣、腐殖酸钾,碳酸钙、凹凸棒土,生石灰,搅拌,混匀,然后转入球磨机粉碎,再加入硅酸钠和柠檬酸钠,搅拌均匀,将该混合物添加到污染多种重金属的土壤中,可以将土壤中的多种重金属固定和钝化,变成不溶性金属盐或碱,大幅降低土壤重金属的活性和移动性及生物利用性,可以同时消除土壤多种重金属的污染,保护土壤生产力,保护地下水,保障食品安全。

1217

1217

0

0

本发明公开了复合绝缘子用活性超细氢氧化铝的制备方法,包括以下步骤:S1:碱石灰烧结法;S1包括以下步骤:S101:将含铝原料、石灰石和纯碱球磨混合均匀,制得合格的生料;S102:生料在高温下烧结,制得烧结熟料;S103:烧结熟料溶出;S104:不溶物进入赤泥分离及洗涤;S105:粗液脱硅;S106:精液碳酸化分解;S107:氢氧化铝分离与洗涤;S108:氢氧化铝煅烧;S109:碳分解母液蒸发浓缩;S2:烧碱法制备后,要使氢氧化铝干燥脱水,然后粉碎得到超细氢氧化铝;S3:加有机硅对超细氢氧化铝进行改性处理,最终得到产品。本发明制得的活性超细氢氧化铝能改善无机阻燃剂与有机体的相溶性,它清合力好,增强性能高,击穿性能达到23以上,憎水性能HC1级。

北方有色为您提供最新的江苏南京有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日