全部

1049

1049

0

0

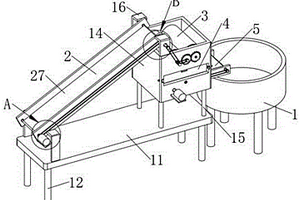

本发明公开了一种适用于蚀变岩型金矿石的选矿方法,属于金矿选矿技术领域,以解决蚀变岩金矿石采用传统的选矿方法污染重、能耗高、含金矿物的回收率低的问题。方法包括磨矿、离心重选、浮选、尾矿重选四大步骤。本发明采用了离心重选+浮选工艺+螺旋溜槽与摇床结合的重选工艺,即重选—浮选—重选联合的工艺流程,将品位为1.5‑5g/t的含金矿石进行选矿工艺富集分离后,最终脉石中的含金品位为0.10g/t左右,含金矿物的回收率达到了97%,极其高效,且该选矿工艺全程绿色环保无污染。

845

845

0

0

本实用新型公开了一种高品位铜镍精矿浮选系统,采用多台球磨机和旋流器对原矿进行一段磨矿,采用按一定方式排列相通的浮选机对一段磨矿产生的矿粉进行两次一段精选,得到高品位的一段精矿;将一段一次精选产生的泡沫经离心分离后,将得到的较细的粉末送入按顺序设置的浮选机中依次进行二段粗选、三次二段精选和两次精扫,得到品位较低的二段精矿。本浮选系统能够防止矿石过粉碎,减少矿泥产生,并能降低精矿中氧化镁的含量。为闪速熔炼提供合格的精矿。

1060

1060

0

0

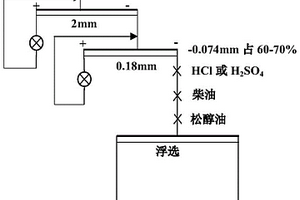

本发明涉及一种含硫含砷硫化物包裹金的选矿方法,该方法包括以下步骤:⑴磨矿:对含硫含砷硫化物包裹金原矿采用干式球磨机进行磨矿,得到磨矿细度小于0.037mm含量为60~70%的矿石;⑵氧化焙烧:将所述步骤⑴所得的矿石放入长膛炉,炉中缓慢通入流量为3~5cm3/s的氧气,经氧化焙烧,得到烟气和焙砂;所述烟气进入收集处理工序;⑶浮选或氰化浸出:所述焙砂经浮选法或氰化浸出法,获得贵液和浸出渣。本发明采用化学法破坏黄铁矿和毒砂,脱除硫砷使金暴露出来,在一个炉子里实现两段焙烧,从而达到金的有效回收,具有工艺流程简单、适应性强,成本低等特点。

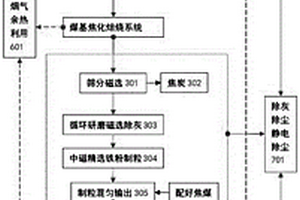

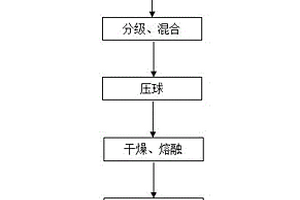

本发明属于尾矿再利用技术领域,公开了一种利用含钛选铁尾矿分级选别钛精粉及生产高钛护炉球团的选矿工艺,采用分级处理含钛选铁尾矿,做到粗、细粒级分流程同步处理,达到提前抛尾的效果,从而能够充分利用含钛选铁尾矿的资源,产出钛精矿及高钛护炉球团;本发明回收利用率高、避免资源浪费且生产成本低。

1036

1036

0

0

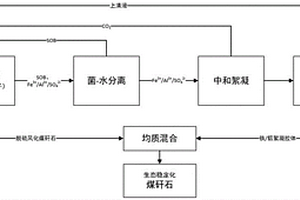

本发明公开了一种高风化高泥化硫氧混合铜矿石的选矿方法,针对高泥化的硫氧混合铜矿石特性,巧妙应用矿山酸性废水清洗矿浆,然后控制硫化钠添加量,特别是在浮选作业过程中分次、分量添加,避免了浮选过程中矿泥对浮选矿化环境的恶化,有效抑制了矿泥和他组分的上浮,优化了矿化浮选环境,实现了高风化高泥化硫氧混合铜矿石中有价组分的高效、低成本富集。

1141

1141

0

0

本发明公开了一种提高硫化铜矿选矿效率的方法,包括原矿破碎、磨矿分级、药剂制备及添加、浮选、中矿返回再磨、精矿脱水、尾矿脱水。本发明方法充分发挥了磨机的潜能,在不增加磨机的前提下,实现了中矿再磨,中矿返回磨机再磨,相当于提高磨矿循环负荷,改善了磨矿粒度均匀性;中矿返回磨机再磨工艺实现了有用矿物的选择性磨矿,提高了目的矿物的单体解离度,为浮选创造了更好的粒度条件;中矿返回磨机再磨工艺实现了中矿的脱药,脱附的药剂与磨机内新鲜矿物再次作用,降低了浮选药剂消耗,同时延长了药剂与目的矿物的作用时间,有利于选别;上述的共同作用,提高了选矿效率即选矿指标。

812

812

0

0

本发明公开了一种利用玄武岩在水泥中配料生产矿渣硅酸盐水泥的方法,以解决现有硅酸盐水泥存在早期强度低、水泥中混合材掺加量低,熟料用量高的问题。该方法为以下步骤:A、用大型辊压机和球磨机粉磨硅酸盐水泥熟料、石膏和玄武岩生产熟料粉;B、用矿渣立磨机粉磨粒化高炉矿渣和石膏生产细矿渣粉;C、通过混料均化机将重量百分含量为35%的熟料粉和重量百分含量为65%的细矿渣粉混合、搅拌得到矿渣硅酸盐水泥;在矿渣硅酸盐水泥中各原料的重量百分含量为玄武岩5~7%,硅酸盐水泥熟料粉26~28%,石膏6%,粒化高炉矿渣粉61%。本发明提高了矿渣硅酸盐水泥早期强度,增加了水泥中混合材掺加量,降低了熟料用量。

937

937

0

0

本发明公开了基于浮选工艺的高效回收尾矿中金的方法,方法步骤如下:首先通过球磨机对现场尾矿进行磨矿处理;然后将磨矿处理后的现场尾矿与水混合成浆,然后再加入粗选调整剂、活化剂、捕收剂和促进剂进行粗选;最后经过多次精选和扫选获得金精矿和终尾矿,其中促进剂由聚醚酰胺高分子表面活性剂和甜菜碱型两性离子表面活性剂按1:1的比例混合而成,所述聚醚酰胺高分子表面活性剂由亨斯曼聚醚胺接枝月桂酸制得,所述甜菜碱型两性离子表面活性剂由N‑丁基,N‑十二烷基壳聚糖在异丙醇溶剂中与氯乙酸钠溶液反应制得。本发明方法能够将尾矿中80%以上的金回收。

927

927

0

0

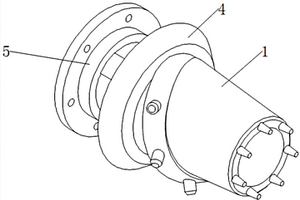

本发明提供了一种能提高铜镍中贵金属回收率的选矿方法,采用尼尔森离心选矿机分别对一段二次分级沉砂、一段二次球磨排矿,回收已单体解离的砷铂矿和含金、银等的贵金属矿物。其技术原理是在高倍的强化重力场内,比重大和比重小的矿物的重力差别被极大的放大,使轻重矿物之间的分离比自然重力场内更加容易,从而实现矿物颗粒按比重分选。提前富集和回收部分稀贵金属,选矿后的精矿直接进入到合金硫化炉处理,可较大幅度地提高金、银及贵金属的回收率,而且能够保证原有生产系统的正常生产和稳定运行。与原生产系统指标相比,该方法贵金属Au和Pt精矿品位提高1.1g/t和2.0g/t,回收率提高5%和10%。

854

854

0

0

本发明公开了一种微细粒蚀变型花岗斑岩氧化金矿石的选矿工艺,该方法首先进行磨矿,磨好的矿浆,浓密烘干后置于回转窑中进行氧化焙烧处理,焙砂进行氰化浸出,将氰化浸出后的矿浆进行轻度洗涤,置于过滤机过滤,滤液即为贵液进入滤瓶进行收集待用,滤饼即为浸渣,将预处理后的椰壳炭用纱布包裹后置于贵液中,进行炭浆吸附,获得载金炭和贫液。该工艺解决了浮选法、重选法难以选别的问题,避免了氧化矿磨矿过程中细泥带来的不良影响,具有工艺流程简单、适应性强,金的浸出率高等特点。

1196

1196

0

0

本发明公开了一种从选矿富集比低的金绿宝石型铍精矿中提出氧化铍的方法,以解决对金绿宝石型铍矿直接酸浸存在浸出液中的杂质含量高,不利于后续铍的回收的问题。它包括精矿的预处理、酸化焙烧、水浸、除杂、萃取、回收工序,具体过程为:将铍精矿用3-5mol/L的盐酸溶液预处理,按1:0.8-1.2的酸矿比,添加浓硫酸至步骤(1)得到的预处理料中,酸化焙烧0.5-1.5h;按液固比为2-3:1,水浸20-40min;共沉淀除杂;萃取;反萃:采用2-3mol/L的反萃取剂反萃步骤(5)所得到的负载有机相,将得到的反萃液用氨水盐析或加热分解得到产品。本发明工艺简单可靠,易于实现工业化生产,氟化铍、氧化铍产品含量在97%以上,产品质量好,铍的回收率73%以上,适用于高氟低品位金绿宝石型铍矿石中提取铍。

1173

1173

0

0

一种低品位钨钼矿的选矿方法,采用优先选钼‑再选钨的原则工艺流程。在优先选钼作业,采用钼硫混选再分离的方案,在钼硫分离作业,对钼硫混合精矿进行再磨,再磨后的矿浆采用石灰为pH调整剂,抑制剂Ⅰ,常规捕收剂进行钼硫分离浮选,钼硫分离浮选采用一次粗选、七次精选,七次精选后得到钼精矿;在钨粗选作业,采用氢氧化钠为pH调整剂,抑制剂Ⅱ,捕收剂733进行浮选,钨粗精矿精选两次得到的较高品位的钨中间精矿,经浓密脱水后,保证矿浆浓度为60%~70%的情况下,添加抑制剂Ⅱ,加温搅拌60分钟,进行一次粗选、五次精选后,得到钨精矿。本发明可以实现钨、钼的有效分离与富集,提高了矿产资源的利用水平。

1055

1055

0

0

本发明属于矿物浮选工艺技术领域,具体涉及一种高泥高次生硫化铜矿石的选矿方法及其用到的混合调整剂,混合调整剂由硫化钠、焦亚硫酸钠、亚硫酸钠和碳酸钠干粉按照4~5:1:1~2:1~2的重量份配比而成,将混合调整剂应用在高泥高次生硫化铜矿石的选矿方法中时,通过对原矿中加入石灰和混合调整剂后以及加入与原矿同质量的水进行研磨后浮选,经过两次精选、两次扫选后得到铜精矿和浮选尾矿,混合调整剂充分利用药剂间的协同效应,有效消除了浮选矿浆中次生铜离子对浮选环境的恶化,降低了浮选捕收剂用量,节约了选矿成本,有效抑制了易浮脉石矿物的上浮,优化了铜矿物浮选矿浆电位,提升了铜矿物的浮选速度。

1049

1049

0

0

一种菱铁重晶石矿的选矿方法,包括中组合抑制剂高效浮选、浮选尾矿脉动高梯度强磁选、强磁精矿直接还原焙烧‑弱磁选,采用该选冶联合工艺方法,浮选过程中应用组合抑制剂强化了硫酸钡与脉石矿物的分选,优化了硫酸钡矿物浮选矿化环境,避免了传统重选工艺造成的硫酸钡精矿品质差、含杂高等问题;菱铁矿在浮选尾矿中初步富集,并采用脉动强磁选机对菱铁矿和褐铁矿等铁矿物进行再次富集后采用直接还原焙烧‑弱磁选工艺,大幅降低了焙烧原料的矿量,避免了原矿直接还原焙烧造成的加工成本大幅增加、经济效益变差的问题,解决了传统菱铁重晶石矿的加工方法获得的精矿富集比低、含杂高,铁精矿品质差,加工成本高等突出问题。

827

827

0

0

本发明公开了一种铜铅锌多金属矿石的选矿方法,属于有色金属选矿技术领域。采用的技术方案是依据含碳细粒级嵌布的复杂铜铅锌硫多金属矿矿石的性质特点,采用预先脱碳-铜铅部分混浮-铜铅分离-尾矿选锌选硫的工艺流程,并用浓缩加细磨的方式实现深度脱药,有效消除矿泥对浮选的影响,同时在铜铅部分混浮作业中使用高效捕收剂A8和铜铅分离的抑制剂T721,有效实现铜、铅、锌、硫的分离与回收利用,显著降低精矿互含。

1177

1177

0

0

本发明公开了一种含钼低品位混合铜矿石的选矿方法,根据含钼低品位混合铜矿石的性质特点,采用铜钼混浮-再分离的原则工艺流程,在铜钼混合浮选作业使用丁基黄药和高效捕收剂M201组合,实现目的矿物的高效富集;在铜钼分离作业采用浓缩脱水加细磨的方式实现混合精矿高效脱药,以减轻铜铅混合精矿中存在的大量药剂对铜钼分离的影响,并采用抑制剂F-6抑制铜矿物,有效实现了铜、钼的分离,显著降低了精矿互含。同时,为了稳定浮选指标,针对现场生产进行了浮选流程的优化,即分支串流浮选,达到了矿产资源综合回收利用的目的。

1001

1001

0

0

一种工业脱硫铅锌尾矿加气混凝土及其生产工艺,将脱硫铅锌尾矿、生石灰、石膏、水泥、铝膏、可溶油等原料球磨后分别加入注水搅拌池中混合,再抽入加气车浆料搅拌罐中进行二道搅拌,加入铝膏和可溶油混合均匀,浇注入模具发气、静停开模、切割、进釜蒸养、出釜自然养护即得成品。该加气混凝土的强度、抗冻性、稳定性等指标都达到国家标准,不具天然放射性核素,既解决了铅锌尾矿堆放污染问题,同时又降低了加气混凝土的生产成本。

997

997

0

0

本发明属于矿浆电位调整及矿物浮选分离技术领域,具体涉及一种分选铜钼矿的抑制剂及利用该抑制剂进行选矿的方法。一种分选铜钼矿的抑制剂,所述抑制剂由多羟基黄原酸纳、磷酸纳和羧甲基三流代碳酸盐混合而成,多羟基黄原酸纳、磷酸纳以及羧甲基三流代碳酸盐的质量配比为0.5:0.65:1.0;一种利用抑制剂进行铜钼矿选矿的方法,包括制备铜钼混合精矿、制备铜粗精矿和钼粗精矿、制备铜精矿和钼精矿三个步骤。本发明突破了铜钼矿工业化生产回收率低、铜钼精矿分离困难互含较高的技术瓶颈。

1077

1077

0

0

本发明公开了一种利用黏土矿物制备铁红杂化颜料的方法,是将天然黏土矿物经过破碎、对辊、球磨处理后分散在水中形成悬浮液;再加入铁盐和助剂分散均匀后转入水热反应釜中,控制溶液pH至0.5~4,在压力2~8MPa,温度160~300℃反应5~60h,然后以10℃/min速率程序降温至室温;固体产物经分离、洗涤、干燥、粉碎,得到具有鲜艳红色的杂化颜料。本发明通过水热反应诱导结构演变与重组,再精确控制反应参数,使Fe3+在助剂作用下与黏土矿物中的离子发生交换并原位形成新晶相,得到色泽鲜艳、稳定性高、粒度均匀的新型硅铝铁红杂化颜料,为涂料、油漆、陶瓷、油墨、涂层等多个领域提供高性价比的红色杂化颜料。

1050

1050

0

0

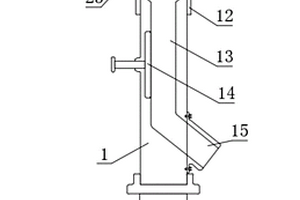

本实用新型涉及一种选矿渣处理工艺系统,包括中水储存罐、搅拌罐及湿式除尘器,搅拌罐设置在采矿场,搅拌罐出料口通过输料管道连接有浓密机,浓密机底部出料端通过输料管道连接有二段球磨机,二段球磨机出料口连接有螺旋分级机,螺旋分级机出料口连接有浮选机;中水储存罐储存用于冷却空气压缩机的冷却中水,中水储存罐通过输水管道与搅拌罐连接;湿式除尘器设置在破碎除尘车间;湿式除尘器出料端与二段球磨机入料端通过皮带传输机相连接;浓密机顶部溜槽通过输水管道与搅拌罐相连接。本实用新型能够减少粉尘污染,节约磨矿成本、减少水资源浪费。

813

813

0

0

本实用新型提供了一种高效矿浆粗细分离装置,包括用于对矿石原料湿磨粉碎细化形成矿浆的湿式球磨机,其连接有用于将矿浆搅拌均匀并分配的矿浆分配器,搅拌均匀后的矿浆通过旋流器分离,将不同的矿物颗粒输入溢流箱和沉砂箱内。本实用新型设置矿浆分配器,球磨机研磨后的矿浆进入矿浆分配器后通过搅拌杆搅拌均匀,然后通过进入第二输料进入旋流器,其可有效防止矿浆在第二输料管发生堵塞损失压力,进而有效提高了旋流器对矿浆中粗细颗粒的分离效果;同时搅拌均匀的矿浆可可提高颗粒粗细分离效果;结构简单,使用方式便捷。

811

811

0

0

本实用新型提供了一种铅锌粗精矿再磨系统,包括锌再磨溢流型球磨机和铅再磨溢流型球磨机,锌再磨溢流型球磨机的入口连接有第一旋流器组,第一旋流器组连接锌精选池,锌再磨溢流型球磨机的出口连接有锌粗选池,锌粗选池连接第一渣浆泵,第一渣浆泵与第一旋流器组相连;铅再磨溢流型球磨机的入口连接有第二旋流器组,第二旋流器组连接铅精选池,还包括铅粗选池,铅粗选池连接第二渣浆泵,第二渣浆泵与第二旋流器组相连,第一旋流器组的沉沙嘴下端管路与第二旋流器组的沉沙嘴下端管路之间设有第一钢制管路,铅再磨溢流型球磨机的出口通过第二钢制管路连接锌粗选池。提高了对矿物锌金属的回收效果和锌精矿品质,同时减少了精矿脱水困难的问题。

1050

1050

0

0

本实用新型公开了一种磨矿分级组合设备,涉及矿物加工设备技术领域,解决了现有磨矿、分级设备协同性不佳、工序较多的技术问题,其包括球磨机、高堰式旋转分级机和斗式提升机,三者顺次相接,联系各自的进出口,球磨机左端设置有进料斗和进料螺旋,球磨机右端向下开设出料口,斗式提升机的上料端和下料端分别位于球磨机的出料口下方和高堰式旋转分级机的进料口的上方。本实用新型采用增设斗式提升机、改变球磨机进出口结构以及优化球磨机与高堰式旋转分级机的布局设置的方式,使分级不合格的大颗粒矿料及时进入到球磨机中进行再次磨矿处理,同时,研磨后的物料通过斗式提升机送入到高堰式旋转分级机中,提高了选矿效率。

790

790

0

0

本发明公开了一种用于蓝辉铜矿与黄铁矿选矿的捕收剂及其选矿方法,属于矿物浮选分离工艺技术领域。本发明采用在低钙条件下进行浮选,酯-112对蓝辉铜矿有较好选择性,避免蓝辉铜矿本身活性较差,铜回收率不高局面;采用Ca(ClO)2+石灰对黄铁矿进行抑制,降低了Cu+的活性,避免部分黄铁矿被Cu+活化;低钙条件下,避免了管道结钙,在一定程度减少废水对矿山污染;中矿再磨的选择,使蓝辉铜矿物与黄铁矿得到充分的解离,实现了矿山节能减排。采用该工艺可以得到较高的经济技术指标。

1065

1065

0

0

可控风力有色金属矿及稀有非金属矿选矿系统;所属的技术领域:有色金属矿及稀有非金属矿选矿;所要解决的技术问题:现有选矿设备在矿业生产中产品较为单一、环境污染严重、生产工艺复杂、技术要求高、运输耗费巨大等方面缺陷,此技术可实现矿业生产不限规模、零污染、精细化、高效、多品种生产。不但实现金属矿的有效采选,而且可以远距离操作对砷等有毒非金属进行采选。可在全球范围内引起有色金属矿及非金属矿采选的革命性变化。解决该问题的技术方案要点及主要用途:通过精确控制鼓风机吹过管道的风力、风速,使矿石中各类物质因密度、质量不同,呈现远近距离不同的分层次沉降,从而达到分离矿石中各类矿产品的目的。

914

914

0

0

本发明一种从选铁尾矿中回收多种有色金属矿的选矿方法,在选铁尾矿中有色金属种类发生变化时,通过工艺流程结构组合切换和药剂制度的调整,有效避免了传统选矿方法造成的金属损失和选矿技术指标的降低,解决了传统的选矿方法回收率低、精矿品质差等问题。采用本发明的从选铁尾矿中回收多种有色金属矿的选矿方法,可提高选铁尾矿工艺流程对原料变化的适应性和灵活性,可大幅度提高了多种共伴生有色金属综合回收技术指标。

1063

1063

0

0

本发明提供了一种蓝辉铜矿与黄铁矿分选的抑制剂及其选矿方法,所述抑制剂由柠檬酸、亚硫酸纳和单宁酸按0.5-0.65:1.0-1.2:1.5-1.65的质量比混合而成。所述选矿方法主要包括如下工艺步骤:步骤1:将蓝辉铜矿原矿磨制为质量浓度为30-35%的矿浆,向矿浆中加入捕收剂丁基黄药和酯-112,搅拌2-4分钟后进行铜硫混合浮选,得到铜硫混合粗精矿;步骤2:将铜硫粗精矿经过两次精选得到铜硫混合精矿;步骤3:向铜硫混合精矿加入所述抑制剂,通过浮选进行铜硫分离,得到铜粗精矿和硫粗精矿;步骤4:铜粗精矿经过1-2次精选产出铜精矿,硫粗精矿经过一次精选产出硫精矿。

961

961

0

0

本发明涉及冶金和矿物工程技术领域,公开了一种预提精矿的焙烧铁矿石选矿方法,本方法以嵌布粒度范围15-120μm、难选低品位铁矿石经过磁化焙烧后粒度分布不均匀的焙烧矿为原料,它包括焙烧矿的一次磨矿、一次磨矿物料的磁选、大粒度粗精矿的一次预提精矿、细粒物料的三段磁选、中粒度粗精矿的二次预提精矿等工艺步骤;本发明根据焙烧矿不同的嵌布粒度范围对应不同的磨矿粒度,采取了分级磨矿、分级磁选的方法,根据晶粒度不同采用分级提取铁精矿,有效防止粗粒铁矿石过磨现象,提高选矿效率和金属回收率,有效地防止了焙烧矿中晶粒度较粗的铁矿石的过磨现象,降低了生产成本,提高了选矿工作效率。

1119

1119

0

0

一种提高焙烧矿选矿铁品位及回收率的方法步骤如下:将15mm粒级及以下的铁矿石,分为3类,制成上层铺料、下层铺料、辅助混合料;将下层铺料均匀的铺在隧道窑窑车台面,再将上层铺料均匀的铺在下层铺料上方,最后在上层铺料上再铺一层10~20mm厚,5~15mm粒级的兰碳,将隧道窑窑车推入窑内进行处理焙烧处理,出窑后,将辅助混合料与焙烧处理的原料混合,将混合好的物料放入无热源延续还原及冷却装置中,将降温后的物料进行研磨,之后用磁选机对研磨后的物料进行磁选处理,磁选后用旋流分级设备对磁选回收后的矿物进行处理,把从旋流分级设备溢流出的物料加入球磨机进行二次磨矿,用磁选机对二次研磨后的物料进行磁选处理。

1049

1049

0

0

本发明公开了一种铜钴矿选矿方法,本发明碎磨工序采用“半自磨+球磨”工艺流程,选别流程采用“先硫、后氧+中矿再磨再选”的工艺流程。针对有用金属同时以硫化矿和氧化矿的形式存在,而硫化矿的可浮性优于氧化矿的可浮性,因此先对硫化矿进行浮选,硫化矿扫选的尾矿中有用金属主要以氧化矿的形式存在,此时通过加入硫化剂,将较为难浮的金属氧化矿硫化为较为易浮的金属硫化矿后再进行浮选,减少了金属氧化矿在浮选过程中的损失,有效减少细粒级矿物和有用金属氧化矿在尾矿中损失,显著提高了铜和钴的回收率。

北方有色为您提供最新的甘肃有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日