全部

879

879

0

0

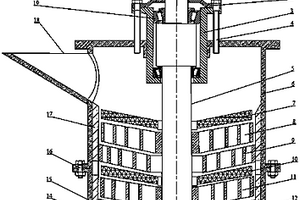

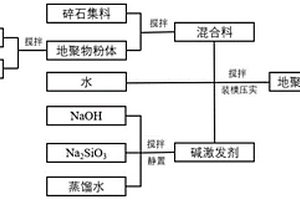

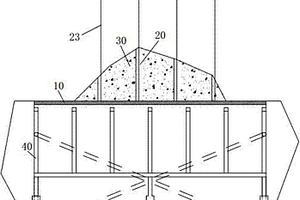

本发明涉及矿物加工工程技术领域,具体涉及一种氟碳铈矿还原伴生稀土矿的赤铁矿的分离方法。所述分离方法为以伴生稀土矿的赤铁矿为原料,氟碳铈矿为还原剂,将伴生稀土矿的赤铁矿经过磨矿、筛分、烘干后经弱磁选得到伴生稀土矿的赤铁矿弱磁尾矿,再经强磁选得到伴生稀土矿的赤铁矿强磁精矿;与氟碳铈矿混合以伴生稀土矿的赤铁矿强磁精矿中铁含量与氟碳铈矿中稀土元素氧化物质量比为1:1~1:3混合,以惰性气体或氮气作为保护气,700~950℃焙烧温度下流态化焙烧10~30分钟得焙烧产物,冷却后经弱磁选分离。本发明方法充分利用了氟碳铈矿,同时使伴生矿中的稀土和赤铁矿分离,提高铁品位和稀土元素氧化物回收率。

1125

1125

0

0

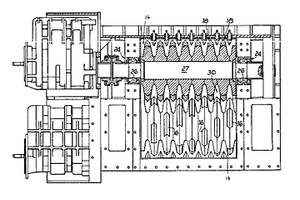

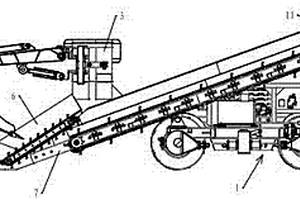

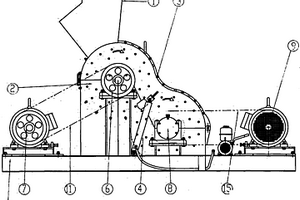

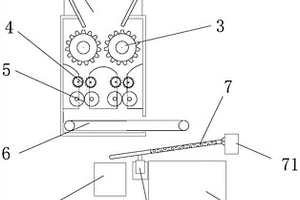

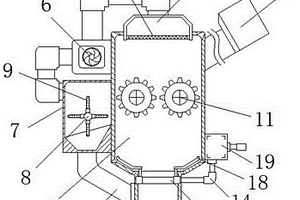

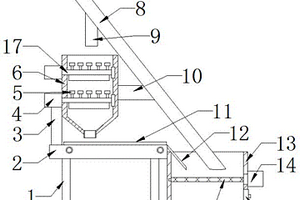

一种利用钛铁矿尾砂提取钛精矿和铁精矿的方法,包括如下步骤:S1进料后进行第一次球磨分离,完成后进行第一次磁选;S2第一次磁选后,通过磁选的矿石进行第二次球磨分离;S3未通过第一次磁选和第二次磁选的尾砂送入滚筒筛;S4分离出的矿石送入永磁机,对矿石进行磁化及吸附,磁化具备磁性的矿石被吸出;吸出后的矿石进行矿石分级;S5矿砂分离后的矿石进行粗选,通过粗选后的矿石进行精选,通过精选的矿石进行第三次磁选后得到钛精矿粉。本发明可以同时从尾砂矿中提取钛精矿和铁精矿,通过对尾砂的进一步处理提高了矿石利用率,并减少了尾砂排放量,具有显著的经济效益和环保效益。

994

994

0

0

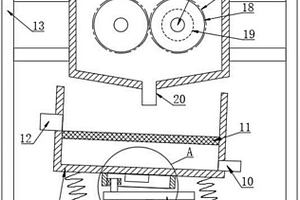

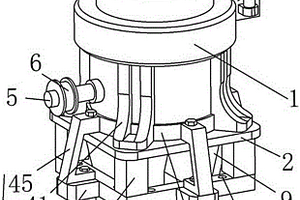

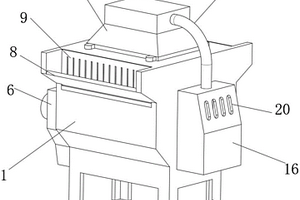

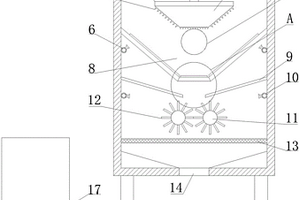

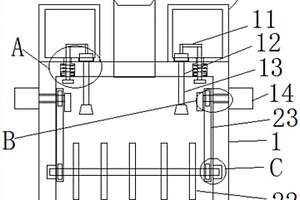

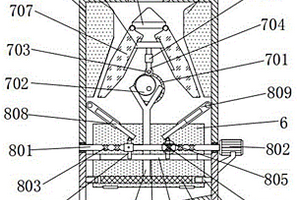

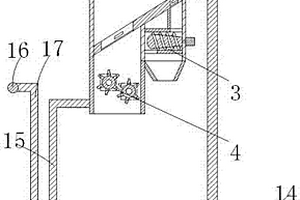

本实用新型公开了一种选矿机用精矿出矿装置,包括浮选槽、粉碎机构、驱动机构、刮泡机构、过滤机构、烘干机构和排污机构,所述浮选槽的底端焊接有支撑架,且浮选槽的顶端焊接有进料斗,所述粉碎机构螺钉连接在进料斗的内壁,所述浮选槽的内壁两端均设置有空心套管,且空心套管的外壁两端均设置有进气管,所述空心套管的底端安装有开孔定子,所述过滤机构安装在收集槽的内壁,所述烘干机构螺钉连接在浮选槽的底端,所述排污机构均设置在浮选槽的底端两侧。该选矿机用精矿出矿装置,通过设置的过滤机构,这样便于从中转盒中排出的带有矿物的泡沫进行过滤,以将矿物和泡沫进行筛分,以去除矿物中的杂质,提高了精矿的效率。

1040

1040

0

0

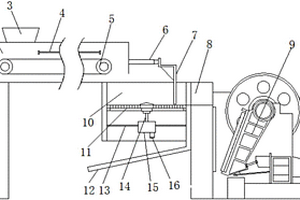

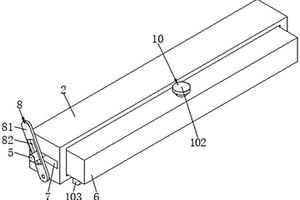

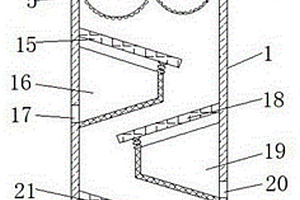

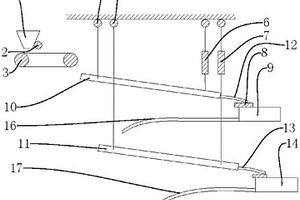

本实用新型公开了一种防止烧结矿粉矿皮带跑偏的粉矿排出装置,涉及高炉原料烧结矿振动筛整体设备的技术领域,针对现有的烧结矿粉矿排出装置的溜槽落差大、斜度小,导致对溜槽本体冲击大且不能调整落料方向的问题,现提出如下方案,其包括漏斗体、输送机支架和粉矿皮带,所述漏斗体的底端固定安装有转换接口,且所述转换接口的侧面转动安装有两个呈对称分布的出料阀门,所述转换接口远离漏斗体的一端固定安装有粉矿溜槽,且所述粉矿溜槽呈倾斜设置,所述粉矿溜槽靠近输送机支架的一侧面设置有均匀分布的缓冲阶梯。本实用新型结构新颖,且该装置不仅具有较小的运行损耗,同时在一定程度上防止了粉矿皮带的跑偏,适宜推广。

980

980

0

0

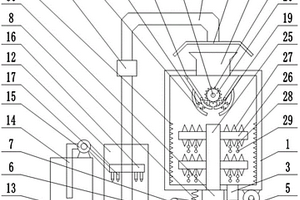

本发明涉及一种处理含微细金矿物的磁铁矿选矿工艺,原矿铁品位33%~37%,金品位1.9g/t~2.1g/t,其特征在于:原矿通过包括一段半自磨筛分作业、二段闭路磨矿作业、磁浮作业、浓缩作业、三段闭路磨矿作业、磁选作业、浮选作业、过滤作业和尾矿堆浸作业的本发明工艺处理,获得铁品位66.5%以上,铁回收率85.0%以上,金品位0.2g/t以下的最终铁精矿;获得金品位为29g/t以上,金回收率90%以上,铁品位13.0%以下的最终金精矿。本发明的优点是:1)利用顽石和废钢球作为立磨机的磨矿介质,节耗增效,释放半自磨机产能;2)采用磁浮选一体机和组装的三级浓缩洗涤新设备;3)浮选尾矿堆浸。

1040

1040

0

0

本发明属于矿物单体解离度测定技术领域,特别是一种铁矿石选矿产品矿物单体解离度测定方法,包括下述检测步聚:对选矿产品,按粒度级别进行筛分和水析,记录各粒级重量,并对化验各粒级全铁品位,将各粒度级别在显微镜下观测,按铁矿物占颗粒面积比分为:单体铁矿物、7/8、3/4、1/2、1/4、1/8、1/16、1/32和单体脉石矿物9个段,统计各粒级中的各面积段的矿物颗粒数,获得解离度测定原始记录,将以上各粒级重量、全铁品位及解离度测定原始数据输入铁矿物选矿产品解离度计算软件的原始数据输入界面,利用公式计算出各粒级的理论解离度值,对各粒级实测解离度J(D)进行修正。这是提供一种快速有效、更准确地对大量的解离度测定数据进行处理的方法。

840

840

0

0

本实用新型公开了一种从尾矿中回收白钨矿的选矿装置,包括箱体,所述箱体左侧的顶部固定连接有破碎机,所述破碎机的正表面固定连接有控制器,所述破碎机右侧的底部与箱体的左侧连通。本实用新型通过设置箱体、螺旋杆、第一电机、支撑板、中孔滤网、微孔滤网、第二电机、振动电机、第一出液阀、搅拌杆、转轴、第二出液阀、进液管、破碎机、控制器、进料管、箱门、固定板、限位板、滑杆、弹簧和框体的配合使用,解决了现有的从尾矿中回收白钨矿的选矿装置在使用过程中,通常无法对产生的废料进行筛选,从而使得其回收率受到一定的影响,且通常无法对产生的废水进行中和,容易对环境造成一定影响的问题。

865

865

0

0

本发明涉及钛铁矿降磷的一种选矿工艺,特别是用于海滨砂矿高磷钛铁矿降磷的选矿工艺。该工艺是将重选后的精矿烘干(晒干),筛分,用感应辊式磁选机进行磁选,再经过静电高压电选机进行电选,最后得到具有磁性、导电性的低磷钛铁矿精矿,达到了冶 炼工业要求标准。该工艺具有工艺流程简单,分离效果好,生产成本低,经济效益好等优点。本发明也可对已有钛铁矿选矿工艺进行改进,并可大大缩短工艺流程,提高钛铁矿的回收率。

1416

1416

0

0

本发明涉及一种赤铁矿选矿工艺中细粒强磁性矿物的选别方法,包括赤铁矿选矿工艺和磁选尾矿再选工艺,其特征在于还包括下列步骤:将赤铁矿选矿工艺中浮选前的弱磁机Ⅱ选出的细粒强磁性矿物给入增设的带排矿口的弱磁机Ⅱ精矿集矿箱;矿浆从弱磁机Ⅱ精矿集矿箱的排矿口通过导流管自流入磁选尾矿再选工艺中的高频振动筛给矿泵池,与磁选尾矿再选工艺中的二段磁选机精矿混合后进行分级、磁选,分选出品位为66%~68%的最终精矿和品位为8.5%~10%的最终尾矿。本发明可以有效地减少赤铁矿浮选矿浆处理量,降低浮选药剂消耗,减少高品位浮选尾矿在综合尾矿中所占比重,可降低综合尾矿品位,另外,还提高了赤铁矿选矿工艺中细粒强磁性矿物的金属回收率。

970

970

0

0

本发明涉及一种利用磷矿选矿尾矿生产磷酸的方法,包括有以下步骤:将磷矿选矿尾矿和碳质还原剂混合制取混合物料,磨至85%以上过100目筛,加入粘合剂采用粘结造粒成球或压制成块状,进入回转窑或隧道窑经窑法磷酸工艺制得磷酸或进入流化床反应器经流态化法磷酸工艺生产磷酸。本发明具有以下有益效果:利用磷矿采选过程中的高硅含磷废渣和尾矿为原料生产磷酸,可以替代传统方法中所添加的硅石,可达到节约单位产品能耗15%-40%的效果;可以对磷矿采选过程中高硅含磷废渣和尾矿中的磷资源进行利用,达到将这部分固体废弃物变为有效资源的目的;可以节约窑法磷酸和流态化法磷酸生产方法中部分物料粉碎所需成本。

一种含磁黄铁矿的铅锌硫化矿分质分级分选和中矿选择性再磨方法,包括以下步骤:(1)将矿石磨矿后获的产品进行磁选分质获得磁选粗精矿;(2)对磁选粗精矿进行分级分选,‑0.074mm产品为高硫铁精矿;(3)将磁选粗精矿中+0.074mm产品和磁选尾矿合并作为中矿进入到磨机中进行中矿选择性再磨,合格的磨矿产品进入铅锌分离作业,筛上产品返回磁选分质作业。本发明基于磁黄铁矿的强磁性和嵌布粒度粗的特性,通过分质分级分选后得到高硫铁精矿,不仅可以降低高硫对后续作业的影响,还可减轻磁性矿物对磨机造成的不利影响,中矿的选择性再磨使得中矿中的连生体进一步单体解离,利于后续选别作业。

939

939

0

0

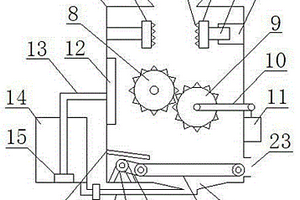

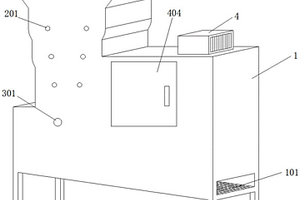

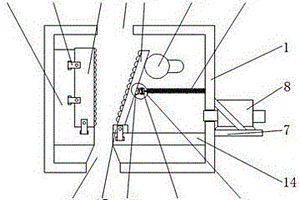

本发明属于矿石选矿工艺领域,具体的说是一种含磁铁矿的矿石选矿工艺,该破碎装置包括控制器、支架单元、破碎单元、筛选单元和除尘单元;控制器用于控制该装置的正常运行;支架单元包括固定支架和移动支架;固定支架竖直一端固定在地面上;移动支架连接在地面的轨道上;破碎单元包括电动机、初级破碎辊、次级破碎辊、飞轮和上料机;电动机固接在移动支架上;初级破碎辊表面固接有破碎刀;次级破碎辊表面固接破碎刀,次级破碎辊设有一号槽;飞轮与次级破碎辊平端固接;上料机设在固定支架一侧,通过电动机、初级破碎辊、次级破碎辊和上料机之间的配合,实现一次投料,多次破碎的功能。

816

816

0

0

本发明公布了一种模拟自然条件下的新型环保金矿矿石选矿工艺,涉及选矿和环保领域。其特征在于首先对金矿石中金颗粒的粒度分布和伴生矿的组分及形态进行精确测定后,再对金矿石进行粉碎、精磨、逐级筛选、吹选、磁化水处理、加热、冷却、超声、微波、重选等工艺程序,模拟了自然条件下需要上百万年才能完成的地质风化过程,快速实现了金矿石转变成沙金和金浓缩的过程,使产出金精矿的品位可从不足100克/吨提高至300-1000克/吨。本处理工艺适用于难处理的原生态金矿,并且可对工艺过程中产生的各种尾矿进行有效回收利用,与传统工艺相比可大大降低生产成本和减轻环境污染,是一种低成本且环保型的金矿选矿工艺。

842

842

0

0

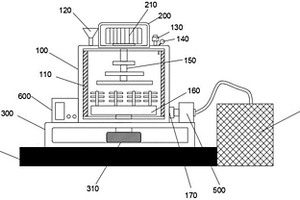

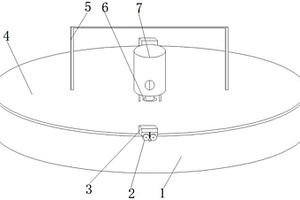

本发明公开了一种用于矿石选矿洗矿分离装置,包括:清洗仓,所述清洗仓的顶部设有进料口,所述清洗仓内设有分选盘,所述分选盘固定在电机的转轴上,所述清洗仓内顶部固定有清洗盘;出料仓,所述出料仓固定在清洗仓的外部,所述出料仓的边缘固定有导料板,所述出料仓的底部中心处设有第二排料口,所述出料仓的底部两侧设有第一排料口。本发明通过送料螺旋可以稳定的向分选盘上输送矿料,避免矿料集中堆积在分选盘上影响分选效率;在离心力的作用下,矿料按照质量由小到大从分选盘的中心向外侧分布,通过清洗盘对矿料进行充分的冲洗,同时利用分选盘实现矿料的多级筛选,分选效果好;通过沥水板,排出矿料中的水分,提高矿料的干燥度。

1189

1189

0

0

本发明公开了能降低烧结矿返矿量的烧结矿的生产工艺,其工艺步骤如下:配料→加水混料→布料→通高炉煤气点火→抽风烧结→鼓风冷却→破碎→筛分→转运,(1)配料工序中:烧结矿原料中添加重量占比为4~6%的磁铁矿;通过控制烧结矿原料中白云石粉的加入量来使烧结矿中MgO含量控制在2~2.6%;通过控制烧结矿原料中固体燃料的加入量来使烧结矿中FeO含量控制在8~9%;(2)加水混料工序中:混合料料温在夏天时控制在60~75℃、在冬天时控制在55~70℃;(3)布料工序中:烧结料层厚度控制在800~850mm;(4)烧结机机速不超过1.9m/min。上述的能降低烧结矿返矿量的烧结矿的生产工艺能将烧结矿的转鼓强度提高至76.48%,从而能大大降低烧结矿返矿量。

1024

1024

0

0

一种从辉钼矿尾矿中回收钼钙矿的方法,包括如下步骤:采用六偏磷酸钠作尾矿分散剂,然后采用高频细筛将尾矿分级,再将分级后的尾矿采用摇床分别进行重选回收得不同粒级的钼钙矿毛粗精矿,最后再将不同粒级的钼钙矿毛粗精矿合并后磨矿至-200目占90%后再进行浮选回收钼钙矿。采用本发明能够有效回收尾矿中的钼钙矿,在给矿钼含量为0.12~0.17%条件下,获得钼含量为32.56~40.37%,回收率为78.64~82.70%的微细钼钙矿精矿。

957

957

0

0

本实用新型涉及一种筛分滑石小粒的水洗滚筒筛分机,包括支架、滚筒、托辊装置、托辊驱动装置,滚筒内部的底部平行于筒壁设置喷淋管,喷淋管的一侧沿滚筒的内筒壁设有螺旋分选装置,螺旋分选装置包括托架、刮板轴、刮板轴承座、螺旋刮片、轴端板、刮板轴驱动电机,刮板轴的两端通过刮板轴承座设置在托架上,托架与支架固定连接,刮板轴上设有螺旋刮片,刮板轴的一端设有轴端板,刮板轴的另一端连接刮板轴驱动电机。本实用新型通过离心力和刮片实现滑石小粒和尾矿分离。解决了滑石小粒无法筛选的难题,提高了滑石选出效率和资料利用率。

899

899

0

0

本发明公开了一种高铬型钒钛磁铁矿配加普通铁矿制备烧结矿的方法,具体采用高铬型钒钛磁铁矿、普通铁矿及其它烧结用料进行混料、焖料、混料、制粒、布料、点火、烧结、破碎和筛分来制备烧结矿。采用本发明方法制得的高铬型钒钛烧结矿,烧成率85~92%,转鼓强度在63~75%范围内;低温还原粉化性率RDI+3.15在75~96%范围内;还原性RI在68~75%范围内,还原性高;软化开始温度在1086~1132℃范围内,软化结束温度1250~1274℃范围内,压差陡升温度在1306~1318℃范围内,滴落温度在1413~1465℃范围内,软化温度区间144~170℃范围内,软熔温度区间在87~153℃区间内,软熔温度高,并且软熔区间窄,在软熔滴落带有良好的透气性,且熔滴性能较好。

773

773

0

0

本发明公开了一种金矿石中黄铁矿的磨矿质量控制方法,通过取球磨机给矿和磨矿产品样品进行筛分、化验、计算,得到金矿石中黄铁矿的磨矿技术效率。并用这个磨矿技术效率分析金矿石中黄铁矿的磨矿情况,从而指导磨矿过程相关参数的控制,提高金矿石中黄铁矿的磨矿质量(使给矿中粗粒级黄铁矿更多的磨至合格粒级,同时减少过磨)。针对主要载金矿物为黄铁矿的金矿石,磨矿的主要目的在于使黄铁矿磨至合格粒级,同时避免过磨导致无法浮选回收。因此,针对此类金矿石,黄铁矿应该是磨矿作业的主要目的矿物。相比金矿石,金矿石中黄铁矿的磨矿质量对于评价磨矿设备性能和磨矿效果更具有指导意义。

957

957

0

0

本发明涉及一种利用多种锰矿粉配矿生产高质量烧结矿的方法,包括配料、混匀、烧结、冷却、破碎、筛分等步骤,通过对各个步骤进行具体限定,使得制备得到的烧结矿强度高,气孔率在合理范围内更高,从而使得在后续矿热炉中冶炼过程可表现出良好的还原性,改善矿热炉的炉况,且能大大降低冶炼过程中的焦耗和电耗。

896

896

0

0

本发明涉及选矿装置技术领域,具体公开了一种弧形脱水筛用聚氨酯筛片,纵向筋条的两端连接于边框内腔的前、后壁,纵向筋条上表面开设的若干个卡槽内卡接有横向筋条,横向筋条的两端连接于边框内腔的两侧壁,横向筋条的横筋下部截面呈倒置的等腰梯形,横筋上部的截面呈钝角三角形,横筋上部的背面与横筋下部的背面位于同一倾斜平面内,横筋下部顶面的长宽尺寸与横筋上部底面的长宽尺寸分别对应相等,横筋上部的下表面与边框的上表面齐平,边框、横向筋条以及纵向筋条均为热塑性聚氨酯弹性材料,且聚氨酯材料的硬度为82~92邵A;解决了弧形脱水筛用筛板耐磨性差,易出现堵孔、跑料,分选效果差的问题。

1129

1129

0

0

本发明提供了一种大型带式铁矿烧结机加工锰矿尾矿的烧结工艺,属于锰矿尾矿烧结工艺相关领域,包括以下步骤:a.配料加水管改造:将现有的设备混圆筒加水管扩大,使其最大加水量为9m3/h,占总加水量的50%:b.圆辊布料改造:然后将圆辊活页门挡板延长一定的长度,使其消除圆辊活页门与圆辊之间的间隙;c.成品系统下料口改造:依次对成品系统下料口、皮带下料口、筛出料口、皮带受料口的料打料托板,进行割除,同时扩大下料口尺寸,本发明对烧结配料、布料、成品转运系统下料口进行设备改造后,避免了资源的浪费,加工的锰烧结矿质量满足合金矿热炉使用要求,生产效率大幅提升,生产成本明显降低,提高了加工的锰烧结矿的质量。

1175

1175

0

0

本发明的方法涉及一种铝土矿选矿尾矿综合利用方法。其特征在于首先将铝土矿选矿尾矿矿浆通过强磁选分离出部分铁质矿物,然后采用从矿山筛选出的具有强产酸能力的黑曲霉菌培养液浸出磁选后的尾矿,再将浸出液在光照条件下析出草酸亚铁沉淀,过滤出沉淀,滤液循环至浸出段。本发明是采用磁选-微生物-光化学联合法处理铝土矿选矿尾矿及其浸出液的,二次污染少、不会破坏尾矿晶体结构;尾矿浸后渣可做一级耐火材料,铁易回收,浸出液可循环,磁选铁精矿可以做建筑陶瓷原料。采用光化学方法处理浸出液,不仅有效地分离出杂质铁,生产出副产品草酸亚铁,而且浸出液可以实现循环。

984

984

0

0

一种从白钨矿尾矿中回收钼铁矿的方法,包括如下步骤:采用六偏磷酸钠作尾矿分散剂,然后采用高频细筛将尾矿分级,再将分级后的尾矿采用摇床分别进行重选回收得不同粒级的钼铁矿毛粗精矿,最后再将不同粒级的钼铁矿毛粗精矿合并后磨矿至-200目占85%后再进行浮选回收钼铁矿。采用本发明能够有效回收尾矿中的钼铁矿,在给矿钼含量为0.14~0.21%条件下,获得钼含量为45.13~46.74%,回收率为75.22~77.46%的微细粒钼铁矿精矿。

948

948

0

0

本发明公开了一种从硫化铅锌浮选尾矿中反浮选菱锌矿的选矿方法,以高石榴子石型硫化铅锌浮选完硫化铅和硫化锌的尾矿作为给矿,其包括以下步骤:步骤一、采用高梯度脉动强磁选机对给矿进行强磁选,得到强磁选精矿和强磁选尾矿;步骤二、采用浮选机对强磁选尾矿进行浮选,得到浮选精矿和浮选尾矿;步骤三、对浮选精矿进行湿式筛分分级,获得两个不同粒级的物料,分别对两个不同粒级的物料进行重选,得到两个粒级的精矿和两个粒级的尾矿;该从硫化铅锌浮选尾矿中反浮选菱锌矿的选矿方法能将菱锌矿从给矿中分离出来,且药剂消耗量小、且富集效果好、回收率比较理想。

1092

1092

0

0

本发明公开了一种难选低品位磁铁矿石生产高质量铁精矿的选矿工艺,属于选矿技术领域。本发明的步骤一、破碎:对难选低品位15~20%,磁性铁的占有率75~90%的磁铁矿石进行三段一闭路破碎后至‑20mm,再进行高压辊磨超细碎筛分全闭路工艺湿式预选至‑3mm粗精矿;步骤二、磨矿磁选:再进行三段磨矿弱磁选工艺,其磁选精矿品位59~62%;步骤三、精选:再进入淘洗机精选作业;步骤四、浓缩过滤:淘洗机精矿进入精矿过滤系统,得高质量铁精矿。本发明通过对三段磨矿弱磁选后的低品位铁精矿,通过淘洗机精选,淘洗机中矿进行塔磨再磨磁选工艺,提高铁精矿品位3个百分点以上,既解决了精矿提质降杂问题,又减少了精选尾矿中有用矿物的流失。

本发明提供了一种使用易熔低品位矿粉和难熔高品位矿粉制备烧结矿的方法,是配备原料时,在含铁料中使用1-5%的易熔低品质铁矿粉和25-30%的难熔高品位铁矿粉,然后对原料进行混合-制粒-布料-点火-烧结-冷却-筛分-烧结矿指标检测等工艺流程制备烧结矿。本发明提供的使用易熔低品位矿粉和难熔高品位矿粉制备烧结矿的方法,能改善烧结质量、提高资源的利用效率。

889

889

0

0

本发明涉及一种低铬型钒钛磁铁矿配加钛铁矿制备烧结矿的方法,其公开了主要利用低铬型钒钛磁铁矿、钛铁矿等原料进行混料、焖料、混料、制粒、出料、布料、点火、烧结、破碎和筛分制备低铬型钒钛烧结矿。该方法有效避免了按其它烧结方法造成的结块等混料不均匀的后果,焖料结束后,再次混料,保证混料的均匀性,并提高了烧结速率,降低了烧结时间,显著提高了低铬型钒钛烧结矿的生产效率,且节省能源,降低了成本;制备的低铬型钒钛烧结矿在软熔滴落带有良好的透气性,且熔滴性能较好。该方法对低铬型钒钛磁铁矿在高炉流程中的研究为今后合理利用低铬型钒钛磁铁矿和钛铁矿提供理论依据和技术基础。

780

780

0

0

本发明涉及一种矿物分选装置、矿物加工生产系统以及矿物分选方法,所述矿物分选装置包括用于与下落的矿物碰撞的扬料件,所述矿物分选装置的内部具有矿物下落空间,其中,所述扬料件设置在所述矿物下落空间内且能够运动。本发明独创性地在矿物分选过程中,使得下落的矿物与运动的扬料件碰撞,利用运动的扬料件的机械碰撞作用和搅动矿物的作用,确保了矿物能够充分地分散和有效地扬尘,这为矿物分选装置的筛分、除尘等工作创造了良好条件,从而能够显著地改善矿物分选装置的分选效果,提高矿物分选工作的质量。

792

792

0

0

本发明属于选矿技术领域,具体涉及一种贫磁铁矿尾矿重-磁-浮联合选矿工艺。贫磁铁矿尾矿细筛后采用螺旋溜槽进行重选,先粗选再精选得到重选精矿;重选精矿经一段磨矿、一段磁选、二段磨矿和二段磁选,得到磁选精矿并制成矿浆;向矿浆中加入pH值调整剂、抑制剂、活化剂和捕收剂进行反浮选,先粗选得到粗选精矿和粗选中矿,粗选精矿精选得到精矿和中矿,粗选中矿扫选得到中矿和尾矿,中矿返回进行浮选粗选,尾矿返回进行二段磨矿。本发明既减少了污染,又减轻了尾矿存放带来的安全隐患,提高了企业经济效益,改善了社会环境效益,促进企业和社会可持续发展。

中冶有色为您提供最新的有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日