全部

901

901

0

0

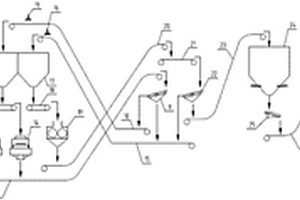

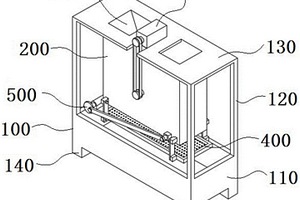

本实用新型公开了一种含硫磁铁精矿的提铁降硫系统,属于矿物加工技术领域,本实用新型的系统包括淘洗机、第一磁选机、高频细筛机和第二磁选机,淘洗机与第一磁选机连接;且第一磁选机和第二磁选机分别与高频细筛机连接;其中,第一磁选机用于对淘洗机淘洗磁选的尾矿进行一次弱磁选得到弱磁精矿;第二磁选机用于对高频细筛机筛选的弱磁精矿进行二次弱磁选。本实用新型的系统还包括立磨机,立磨机与高频细筛机连接。本实用新型为了克服现有技术中,不能有效降低磁铁精矿的硫含量的不足,提供了一种含硫磁铁精矿的提铁降硫系统,可以有效降低磁铁精矿的硫含量,并且可以提高铁精矿中的铁含量,进一步可以满足钢铁厂对于原料的要求。

732

732

0

0

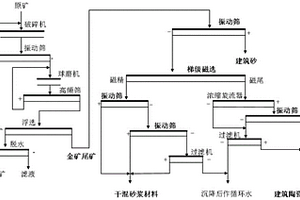

本实用新型提供了一种选矿系统,所述料仓的底部与所述振动给料机连接;振动给料机与棒磨机的进料口连接;棒磨机的出料口与第一砂浆池连接;第一砂浆池上设置有砂浆分配器;砂浆分配器与振动筛连接;振动筛与与滚筒筛连接;滚筒筛的底部连接有砂浆储矿斗;砂浆储矿斗的出料口与板式磁选机的一端连接;板式磁选机的另一端分别与立式磁选机、第二砂浆池连接;立式磁选机还与第二、第三砂浆池连接;第三砂浆池与周期式磁选机连接;周期式磁选机与多个砂浆储矿斗连接;周期式磁选机通过砂浆储矿斗与水力分级机连接。经过多种工序筛分可以得到多种矿砂,且也能把不符合要求的矿砂保存,当作下一次的原料继续进行筛分处理,避免了资源的浪费。

1157

1157

0

0

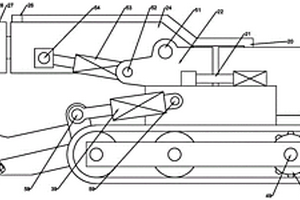

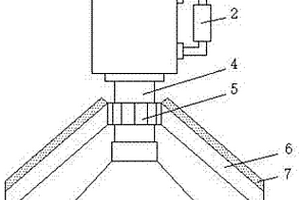

本发明公开了高含水高含粉块矿高效去粉方法及实现该方法的装置,该去粉方法,利用块矿湿润后粘度降低的特点,将高含水高含粉块矿润湿后,运用双层筛进行两级筛分,去除块矿中的粉;该实现高含水高含粉块矿高效去粉方法的装置,包括双层振动筛、输送块矿的来料胶带及将块矿输送至双层振动筛进行筛分的给料胶带,还包括设于给料胶带上部对来料胶带转运至给料胶带的块矿进行喷水湿润的喷水系统;在双层振动筛的上层筛及下层筛的侧端分别设有输送筛上物的输送胶带;在双层振动筛的下层筛底部依次设收集下层筛筛下物的矿浆收集斗及对矿浆收集斗内矿浆进行脱水的陶瓷过滤器;本发明采用润湿法,运用双层筛进行筛分,不仅操作简单,且筛分效率高。

1006

1006

0

0

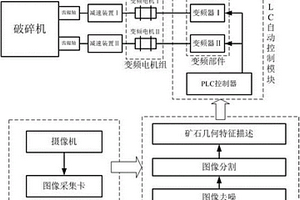

本发明公开了一种低品位铬铁矿湿式强磁预选方法,将低品位铬铁矿经过破碎后给入高压辊磨-干式筛分作业,筛下产物给入湿式强磁粗选-湿式强磁扫选流程,分别获得湿式强磁粗选精矿、湿式强磁扫选精矿,湿式强磁扫选作业排出湿式强磁选预选尾矿,湿式强磁粗选精矿、湿式强磁扫选精矿合并得到最终预选精矿;排出的湿式强磁选预选尾矿进行湿式筛分,筛上的粗粒尾矿作为建筑用黄沙代用品出售,筛下部分作为细粒尾矿排出。本发明具有系统处理能力大、粗粒抛尾产率大、适应性强且节能环保的优点,特别适合于Cr2O3品位≤20%的铬铁矿的分选。

1120

1120

0

0

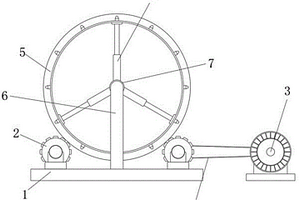

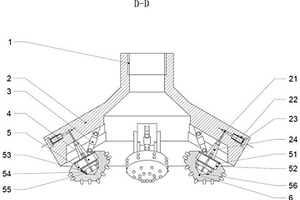

本发明公开了一种磁选选矿设备,具体包括:分离机构,该分离机构具有筒型主体,以及固定在所述筒型主体上方的安装环;选料机构,该选料机构具有筛选主体,以及固定在所述筛选主体上方的隔断板,所述分离机构包括:分离箱,该分离箱具有无盖筒箱,以及开设在所述无盖筒箱正面和背面的废料口;散料筒,该散料筒设置于所述分离箱内腔底部,以及安装在散料筒外表面两侧底部的出料管;磁选机构,该磁选机构包括磁选主体,以及所述磁选主体安装在所述散料筒上方。本发明涉及选矿技术领域。通过粉碎爪对矿石进行粉碎,降低矿石自身的体积,将矿石中的成分细化分离,便于磁选进行彻底性的分离筛选,降低矿石中金属除外的其他杂质,确保金属熔炼的品质。

753

753

0

0

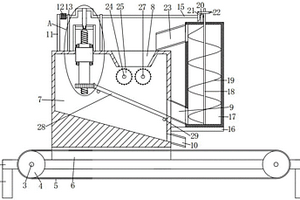

本发明公开了一种废弃矿石的综合利用装置,涉及矿石开采加工装置,包括研磨组件、筛分组件以及机架,所述研磨组件将粉碎的废弃矿石研磨且将研磨后的矿石粉送入到所述筛分组件内,所述筛分组件在传送矿石粉的同时使矿石粉均匀分散且借助于磁力分离矿石粉与铁粉。本发明使粉碎后的废弃矿石流动到研磨箱内,研磨电机带动研磨块对废弃矿石进行研磨,研磨后的粉末掉落到筛分组件内,筛分组件在筛分的时候避免粉末堆积在一起,磁选的更加彻底,使铁粉和矿石粉得到重新回收利用。

936

936

0

0

本发明涉及矿山设备技术领域,且公开了一种防尘式隔渣选矿装置,包括筛选箱,所述筛选箱的上端开口处安装有箱盖,所述筛选箱外箱壁上安装有第一电机,所述第一电机的输出端通过联轴器连接有往复丝杆,所述筛选箱相向的内箱壁上对称开设有活动槽,所述活动槽内滑动连接有活动块,所述往复丝杆通过两个第一轴承和对应的活动槽槽壁转动连接,其中一个所述活动块内设有往复螺纹孔,所述活动块螺纹连接在往复丝杆上。该防尘式隔渣选矿装置,能使得混合原料快速的散开,便于粗颗粒和杂物与矿浆的快速分离,提高了隔渣选矿装置的工作效率,且筛选的机构设置在筛选箱内,具有防尘的功能。

1149

1149

0

0

本发明公开了一种低品位萤石矿的干式预选系统及工艺,属于矿石选矿技术领域。本发明包括依次设置的原矿受矿仓、给料机和颚式破碎机,颚式破碎机的下方安装有闭路破碎筛分干选机构,闭路破碎筛分干选机构包括按生产工艺顺序依次排列的缓冲矿仓Ⅰ、双层振动筛、XRT智能选矿机和圆锥破碎机,圆锥破碎机的出料口与缓冲矿仓Ⅰ的入料口连通。本发明中的双层振动筛的中间产品输送到XRT智能选矿机内进行筛选,选出的精矿输送至所述圆锥破碎机内进行破碎重新筛选,选出的废石输送至废石仓;双层振动筛的筛下产品输送至精矿仓。本发明的筛选工艺可大幅度地抛弃围岩与夹石,提高矿石中的CaF2品位,降低磨选作业成本,达到降本增效的效果,并可提高萤石矿的资源利用率。

1254

1254

0

0

本发明公开了难选磁铁矿串联高压辊磨湿式预选提质降耗粉碎方法,涉及磁铁矿石选矿技术领域;本发明包括磁铁矿给入一段高压辊磨机;一段辊压产品给入一段湿式筛分;一段湿式筛分筛上产品给入一段磁滑轮;一段磁滑轮精矿返回一段高压辊磨机;一段湿式筛分筛下产品给入一段磁选机;一段磁选机精矿给入分级脱水;粗粒级产品给入二段高压辊磨机;二段辊压产品给入二段湿式筛分;二段湿式筛分筛上产品给入二段磁选机二;二段磁选机二精矿返回二段高压辊磨机;细粒级产品和二段湿式筛分筛下产品给入二段磁选机一,得到粗精矿;本发明可以大幅降低入磨矿石粒度和入磨矿量,且工艺简单,能耗低,利于实现降本增效。

1043

1043

0

0

本发明属于铁磁矿技术领域,涉及一种铁磁矿的磨选方法,包括:初筛,将‑2.0mm的矿石给入0.1mm高频细筛,得到筛下产品和筛上产品,其中,筛下产品为最终产品;磁选,将筛上产品给入浓磁磁选机,得到浓磁磁选精矿产品和浓磁磁选尾矿产品,浓磁磁选尾矿产品即为最终尾矿;球磨,将浓磁磁选精矿产品给入二段球磨机,所述二段球磨机采用混合介质磨矿,混合介质磨矿后得到二段球磨排矿产品;其中,混合介质包括陶瓷球和钢球;循环作业,初筛环节中的0.1mm高频细筛,形成闭路循环作业。其以陶瓷球钢球作为混合介质,实现了磨矿效果提升的同时,降低磨矿过程中的能耗与磨矿介质消耗。

1162

1162

0

0

本发明公开了一种低品位磁铁矿石的预选方法,磁铁矿石原矿经粗、中、细碎作业破碎后,输送到超细碎作业,经高压辊磨机压碎后,压碎产品给入湿式圆筒筛打散;圆筒筛筛上部分由皮带输送到振动筛进行湿式分级;振动筛筛上部分由皮带输送到干式磁选机进行抛废,干式磁选机的精矿返回高压辊磨机进行再压碎;振动筛筛下部分、圆筒筛筛下部分给入湿式粗粒中场强磁选机进行磁选抛尾;中场强磁选机的粗精矿给入磨选工艺进行选别。本发明具有在磨矿前通过湿式磁选抛出大量合格尾矿,减少入磨量、降低磨矿能耗,系统处理能力高等优点,可在磁铁矿选厂广泛应用,特别适用于处理铁品位≤22%的低品位磁铁矿的预选。

862

862

0

0

本实用新型公开了一种大型高炉块矿连续处理系统,可为多座大型高炉在线供应块矿,属于矿石预处理技术领域。本实用新型包括输送装置、烘干装置和筛分装置;筛分装置包括振动筛;高炉块矿由原料场经输送机构A输送至烘干机进料端,烘干机出料端和振动筛进料端通过输送机构B相连接,振动筛筛上出料通过输送机构C和高炉块矿缓冲矿槽连接;振动筛筛下出料通过输送机构D返回原料场供烧结。本实用新型实现了高炉块矿进入高炉矿槽之前烘干后进行振动筛筛分,使因含水含粉高造成表面附着大量粉末且粘度大的块矿得到有效筛分,从而改善高炉透气性,达到节能降耗,减少高炉冶炼成本,降低高炉操作难度确保炉况稳定顺行的目的,同时有效减小槽下筛分的压力。

772

772

0

0

本发明涉及一种矿渣微粉制作混凝土掺合料的加工方法,包括底板、筛分装置和进料架,所述的底板上端中部安装有筛分装置,筛分装置上端设置有进料口,进料口上安装有进料架。本发明可以解决现有的设备在对矿渣微粉在进行筛分过滤时,过滤效果差、过滤不完全,不能够有效地对筛网上的矿渣微粉进行振动,导致矿渣微粉与筛网的接触不充分,影响矿渣微粉的过滤效率,而且现有的设备在对矿渣微粉在进行筛分过滤时,筛网的使用效果差,不能够有效地对筛网上的大颗粒杂质进行清扫,导致大颗粒杂质容易堵塞筛网网孔等难题。

1112

1112

0

0

本发明公开了一种含铜磁铁矿石的湿式预选工艺,属于矿石选矿技术领域。它包括如下步骤,含铜磁铁矿石原矿进行破碎,破碎产品进行筛分,对筛分后的铜磁铁矿石颗粒进行湿式磁选选别,磁选选别后的精矿产品给入球磨机球磨;湿式磁选的尾矿进行筛分,筛分后的筛上产品直接排尾可减少后续球磨作业的磨矿量,节约选矿生产成本,又尽可能的避免铜元素的损失,筛上产品作为建材产品出售增加效益;将球磨后的排矿、筛下产品给入水力旋流器进行分级,将水力旋流器的沉砂返回一段球磨机,形成闭路磨矿;水力旋流器的溢流产品进入后续的选别作业进行磁铁矿与黄铜矿选别,从而达到铜元素应收尽收的技术效果。

715

715

0

0

本发明公开了一种高效选矿机,涉及采矿业设备领域,种高效选矿机,包括箱体,所述箱体内部设置有螺旋筛选机构,所述螺旋筛选机构包括支杆、筛选螺旋管、弹簧、进料管、出料管、滑套、矩形空心卡板、插板、导料板、出料孔、活动槽、活动杆、转盘和第二电机;该高效选矿机,通过螺旋筛选机构的设置,较大块矿物原料通过拔出插板使其从出料管进行排出,较小块矿物原料经过导料板从出料孔进行排出,矿物原料实现筛选分离,不需在筛选后中通过人工进行转移,整个筛选过程更加简单且高效,整个加工过程更加贴合于智能化,大大减少了劳动力的使用,从而节约了生产成本。

1195

1195

0

0

本发明公开了一种含极贫难选磁铁矿的节能降耗破碎工艺,涉及选矿技术领域。该含极贫难选磁铁矿的节能降耗破碎工艺,包括如下步骤:步骤1:将磁铁矿原矿进行一段筛分作业,得到一段筛下产品和一段筛上产品,一段筛下产品进入下一步作业,一段筛上产品再进行一段粗碎作业,得到粗碎产品。该含极贫难选磁铁矿的节能降耗破碎工艺,通过将极贫难选磁铁矿进行三段破碎三段干选—干选精矿再进行超细碎磁选抛尾工艺,使得最终粗精矿粒度≤3mm,降低了入磨粒度,磁铁矿共经过四段干式磁滑轮抛尾,一段湿式磁选机抛尾,大大提高了入磨原品,增大后续磨矿处理量,有效降低选矿成本,同时抛出的大量废石,可用作建筑行业的砂石骨料,经济效益可观。

873

873

0

0

本发明提供了矿砂的离散式多级分选设备,其包括机架,机架上方设置有用于对矿砂进行分离筛检的筛选装置,机架的底部设置有用于驱动筛选装置进行筛选的动力供应装置,动力供应装置通过震动机构可驱动筛选装置在水平面作往复运动实现对矿砂的分离;矿砂分离筛还设置有可接收动力供应装置的驱动并实现筛选装置在铅垂面的往复运动的纵向震动机构;矿砂分离筛还设置有用于对上述两种震动状态进行切换的状态切换机构以及与之相配合的触发机构;所述的机架包括设置于地面上的基座,基座上竖直设置有支撑架,支撑架顶部设置有用于安装筛选装置的支撑板,所述的支撑板倾斜布置,其中支撑板的较高端为矿砂进料端。

978

978

0

0

本发明公开一种具有防尘防噪功能的选矿装置,选矿装置包括底座,所述底座上滑动设有第一连接板,底座上设有用于控制第一连接板上下滑动的第一驱动件,第一连接板上转动设有第二连接板,底座上转动设有筛选机外壳,筛选机外壳的下方与第二连接板转动连接,筛选机外壳的内部设有多层筛网组件,如图所示,相邻的两层筛网组件分别安装在筛选机外壳的两侧内壁,筛网组件包括倾斜分布的筛网和导料板,筛网和导料板的倾斜方向相反,多层筛网组件中筛网的筛孔大小从上至下依次增大。本发明选矿装置通过启动第一电机控制筛选机外壳左右摆动,实现对筛选机外壳内矿石的筛动,该选矿装置能够实现对各层矿石同时筛选,加快了筛选效率。

862

862

0

0

本发明公开了一种高含泥、高品位复合铁矿石的预选工艺,采用的流程为:将铁品位为47.0-55.0%的高品位复合铁矿石原矿破碎至40-0mm,采用螺旋洗矿机进行洗矿作业处理,获得沉砂、洗出矿泥,控制矿泥中-0.030mm粒级含量≥80%;对上述洗矿作业获得的沉砂通过筛分作业进行筛分分级,筛分作业的尺寸为6mm,筛上部分给入磁场强度为700-900kA/m的干式强磁预选作业获得强磁块精矿,干式强磁预选作业尾矿与筛下部分合为中矿给入后续磨矿、选别作业。本发明可以提前获得强磁块精矿,在原矿铁品位50±2%的情况下,可以获得产率≥50%、铁品位≥59.0%的强磁块精矿,为高炉实现合理炉料结构奠定了原料基础,具有结构简单、流程短、能耗低、选矿技术指标高、适应性强的优点。

759

759

0

0

本发明公开了一种贫磁铁矿提质降杂的工艺方法,属于选矿技术领域。本发明的步骤一、破碎:对低品位磁铁矿石进行三段一闭路破碎后至‑20mm,再进行高压辊磨超细碎筛分全闭路工艺湿式预选至‑3mm粗精矿;步骤二、磨矿磁选:再进行二段磨矿弱磁选;步骤三、细筛筛分:磁选粗精矿给入细筛筛分,筛上经后续浓缩磁选机浓缩后给入塔磨分级系统;步骤四、精选:细筛筛下给入淘洗机精选;步骤五、过滤:淘洗机精矿进入精矿过滤系统得高质量铁精矿;步骤六:经浓缩磁选机的磁选后精矿塔磨分级系统再磨,再磨后的产品经磁选后再返回淘洗机再精选。本发明既解决了精矿提质降杂问题,又减少了精选尾矿中有用矿物的流失。

1056

1056

0

0

本实用新型公开了一种石英矿石运输初选装置,包括从前到后依次衔接设置的初选筛网、传送带、振动筛以及出料输送带,所述初选筛网向下倾斜设置,倾斜角度为10‑30°,所述初选筛网孔径为10‑15cm,所述初选筛网下方设置有用于承载所述初选筛网的支架,所述传送带水平设置于所述初选筛网的后端下方,将矿石物料传送至所述振动筛,所述出料输送带设置于所述振动筛输出端,所述出料输送带向上倾斜设置,倾斜角度5‑10°。本实用新型的优点在于:通过对石英石原矿物料在运输前进行不同层次的筛选分级,有效减少了原矿物料中的泥沙、砂石等杂质含量,降低了石英石后期提纯处理难度,并且,使得矿车运输效率更高,从而降低了运输成本。

1219

1219

0

0

本发明公开了一种铁精矿品位较高的极低品位难选磁铁矿的精选方法,工艺方案为:干式磁选抛尾——阶段磨矿——湿式磁选——磁选精矿细筛分级——筛下磁选——筛上再磨再选与直接电磁螺旋柱磁选提精。即在对原矿进行阶段磨选的基础上,进行电磁精选,细筛及筛上再磨再选提高最终铁精矿品位。采用本发明所述的方法,降低了生产成本,使精矿品位提高到71.96%,尾矿品位降低到4.50%,且避免了对环境造成的二次污染。

1183

1183

0

0

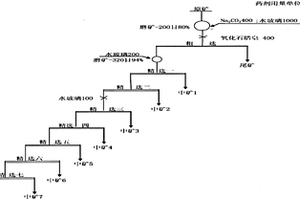

本发明公开了一种铜尾矿的处理方法,其中,所述处理方法包括:1)筛选:将铜尾矿经筛选,得到筛选后的铜尾矿;2)干燥:将步骤1)中筛选后的铜尾矿进行干燥,制得铜尾矿颗粒;3)筛分:将铜尾矿颗粒经筛分,得到筛分后的铜尾矿;4)冷却:将上述筛分后的铜尾矿冷却至温度不高于60℃,得到处理后的铜尾矿。本发明通过对铜尾矿进行筛选,而后干燥,再将干燥后的铜尾矿进行筛分,并在筛分后对其进行冷却处理,使得通过上述筛选和筛分后的铜尾矿大小和理化性能等均更为符合制备陶瓷的要求,从而使得其通过上述处理能够广泛应用于陶瓷材料的制备中,不仅省去了铜尾矿填埋等处理的经济和环境问题,同时使得其能变废为宝,节省生产成本。

1149

1149

0

0

本发明公开了磁铁矿串联高压辊磨协同拋尾节能粉碎方法,涉及磁铁矿石选矿技术领域;本发明包括将已破碎的磁铁矿原矿给入一段高压辊磨机,一段辊压产品给入到一次筛分,一次筛分筛上产品给入到一段磁滑轮,一段磁滑轮精矿返回到一段高压辊磨机,一次筛分筛下产品给入到粉矿干选机,粉矿干选机精矿给入到二段高压辊磨机,二段辊压产品给入到二次筛分,二次筛分筛上产品给入到二段磁滑轮,二段磁滑轮精矿返回到二段高压辊磨机,二次筛分筛下产品给入到湿式磁选机,得到粗精矿;采用本发明的方法,粗精矿品位提高明显、回收率好、磁性铁回收率高;有利于提高能效比,增加主厂房产量,实现节能增效。

1083

1083

0

0

本实用新型公开了一种矿石前处理系统,包括滚筒洗石机与筛分机,滚筒洗石机用于对破碎后的物料进行清洗,筛分机具有矿石出口与清洗水出口,滚筒洗石机的出料口与筛分机的进料口相连通,矿石出口用于排出筛分后的矿石,清洗水出口用于排出清洗水。破碎后的原矿石输送至滚筒洗石机,滚筒洗石机的滚筒转动过程中,从而对原矿石进行清洗;清洗后的原矿石及清洗水同步自滚筒洗石机输送至筛分机内,此时,筛分机对原矿石进行筛分,筛分后的原矿石从而自固态出料口排出,清洗水以及清洗水中携带的矿石颗粒自筛分机的清洗水出口排出。由上可见,滚筒洗石机与筛分机的配合工作,完成了破碎后的原矿石的清洗,避免后续输送至选矿仓的矿石含有较多的污泥。

1388

1388

0

0

本发明公开了一种闭路循环的二段磨矿方法,包括中矿浓缩磁选,浓缩磁选后浓度为60~65%的精矿产品加水稀释至40%浓度,然后输送至筛孔尺寸为0.15mm的高频脱水筛进行筛选,尺寸小于0.15mm的中矿直接送入高频细筛,尺寸大于0.15mm的中矿加水调整浓度至70%后送入球磨机内进行二段磨矿,二段磨矿后的产品进入筛孔尺寸为0.1mm的高频细筛,无法通过筛孔的粗粒级产品返回球磨机中进行二段磨矿,可通过筛孔的细粒级产品最终由精磁选筛选出尺寸小于75μm的精矿。本发明的优点是提升磨矿效率,提高二段磨机的排矿细度,最终通过改善入筛物料的粒级分布,提高筛下产品细度,稳定和提高精矿质量,同时达到提高一段磨机台时能力的效果。

925

925

0

0

本发明公开了含锂稀土渣的高温焙烧筛分设备,涉及矿业生产设备技术领域,包括立式焙烧炉体,立式焙烧炉体上表面中心点位置上固定安装有成竖向分布的气柱,气柱的圆周外壁上固定安装有螺旋滑道,螺旋滑道的外侧面安装在立式焙烧炉体的内壁上,且螺旋滑道沿从上到下的方向依次设置为上段、中段和末段。本发明在使用的过程中,采用自由落料的喂料方式和螺旋送料方式,物料在焙烧过程中,可以使物料充分且均匀的接受明火的煅烧,以此使物料中的某种成分可以完全呈现不明显熔化状态,并在随后降温处理的过程中,以螺旋送料的方式,不会影响到之后的状态切换过程。

916

916

0

0

一种比重分离筛选机,包括装置支架、下风箱、上风箱,所述下风箱、上风箱固定安装在装置支架上部,所述下风箱与上风箱之间倾斜安装有第一滤网与第二滤网,所述第一滤网平行位于第二滤网上部,所述第一滤网与第二滤网间安装有震动电机,所述第一滤网上端侧对应上风箱处设有进料口,所述第一滤网下端侧对应上风箱处设有出杂口,所述第一滤网与第二滤网间夹层下端设有出料口,本实用新型利用正常粮粒、病斑粒、霉变粒、糠杂及矿物杂质比重大小不同的特点,通过外界风机施压将以上比重不同的物料悬浮分层清理,有效提升入库质量的同时显著降低了粉尘污染。

1055

1055

0

0

本实用新型公开了一种无动力振动隔杂筛,涉及矿石加工的技术领域,包括接料池,所述接料池的下端外壁设置有若干震动结构,所述接料池内设置有倾斜的导料板,所述导料板的一端与接料池的侧壁连接、另一端与接料池底部的支撑板连接,所述接料池的底部设置有下水管,所述下水管在支撑板上远离导料板的一侧,所述支撑板上还设置有支撑杆,所述接料池的底部还设置有隔板,所述隔板与支撑杆上设有滤网框,所述滤网框在下水管的正上方;所述震动结构包括设置于接料池底部外壁的弹簧,所述弹簧远离接料池的一端设置有定位板;本实用新型具有使用方便、防堵塞、过滤效果好等优点。

中冶有色为您提供最新的安徽有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日