全部

1148

1148

0

0

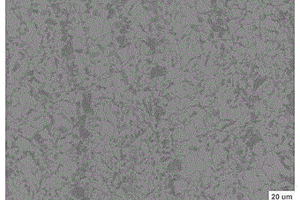

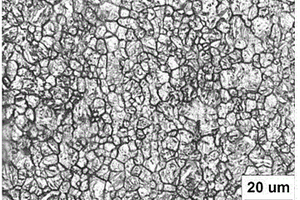

一种正火Q345级压力容器用厚钢板及其生产方法,钢的化学成分质量百分比为:C=0.12~0.15,Si=0.10~0.30,Mn=1.50~1.70,P≤0.012,S≤0.003,Alt=0.020~0.050,Nb=0.030~0.040,Cr=0.2~0.30,Ni=0.10~0.20,Cu=0.10~0.20,Ti≤0.005,N=0.006~0.0010,Ceq≤0.47%;其余为Fe和残留元素。采用工艺路线为:转炉冶炼→LF精炼→RH/VD真空精炼→连铸→板坯加热→控轧控冷→正火热处理。本发明钢组织为细小的珠光体+铁素体,钢板厚度80~150mm,焊后热处理的心部力学性能、产品表面、加工质量优良,板厚方向性能均匀,外检合格率100%,NB/T47013.3标准TI级探伤合格率100%。

1097

1097

0

0

一种高平直度超高强钢的生产方法,钢的生产工艺路线为铁水预处理→转炉冶炼→LF炉外精炼→VD真空处理→连铸→加热→轧制→矫直→淬火→回火→精整→性能检验→探伤,其牲在于:钢的化学组成百分含量为C=0.15~0.20,Si=0.15~0.35,Mn=1.0~1.50,P≤0.012,S≤0.003,Nb=0.010~0.030,V=0.015~0.040,Ti=0.010~0.025,Als=0.020~0.045,Cr=0.40~0.60,Mo=0.10~0.30,Ni=0.20~0.50,B=0.0008~0.0025,CEV≤0.60,余量为Fe和不可避免的杂质。生产厚度6‑25mm,宽度1500‑3800mm超高强钢,钢板屈服强度≥1100MPa,抗拉强度≥1200MPa,延伸率≥11%,‑40℃冲击功≥50J,钢板任意方向平直度≤3mm/m。

1070

1070

0

0

Q690级高耐蚀高强度近海结构用调质钢板的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼LF→真空处理RH→连铸→加热→轧制→控轧冷却→淬火→回火→精整→性能检验→超声波探伤,其特征在于:钢的化学组成质量百分比为C=0.08~0.09,Si=0.15~0.40,Mn=1.35~1.45,P≤0.020,S≤0.003,Nb=0.01~0.02,Ti=0.01~0.02,Als=0.02~0.05,Cu=0.30~0.70,Ni=0.7~1.5,V=0.04~0.05,Mo=0.40~0.45,Cr=0.30~0.35,B=0.001~0.002,其余为Fe及不可避免的杂质元素。适用于生产钢板,厚度规格≤100mm,屈服强度≥690MPa,抗拉强度≥770MPa,低温‑60℃冲击韧性,KV2≥120J,钢板1/2厚度处的低温‑60℃冲击韧性,KV2≥120J,抗层状撕裂性能Z≥35%。

1257

1257

0

0

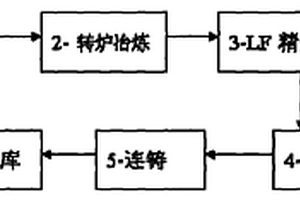

本发明公开了一种高强度管件钢炼钢工艺,其生产工艺流程为原料准备(1)、转炉冶炼(2)、LF精炼(3)、VD真空脱气(4)、连铸(5)、板坯检查入库(6)。转炉冶炼(2)的出钢温度为1600~1620℃,炉后加入特殊物质进行渣处理,喂入Al线调整钢水性能;LF精炼(3)的精炼温度为1500~1650℃,加入合成渣和铝屑进行脱氧、硫,化渣-升温-脱氧、硫、化学成分微调;VD真空脱气(4)在0.5tor以下的工作真空度条件下,保持真空时间15分钟以上;连铸(5)控制浇铸温度在1530~1540℃。本发明在不改变现有的生产条件的前提下,采用控轧控冷技术,简化了生产环节,降低了生产成本,节约了能源、减少了环境污染。

987

987

0

0

本发明为一种抗变形耐磨钢的生产方法,钢的化学组成百分含量为C=0.18%~0.23%,Si=0.50%~0.80%,Mn=1.0%~1.50%,P≤0.012%,S≤0.003%,Ti=0.010%~0.025%,Als=0.060%~0.10%,Cr=0.40%~1.0%,Mo=0.10%~0.30%,B=0.0008%~0.0025%,CEV≤0.65%,余量为Fe和其它微量元素;其工艺步骤为:铁水预处理→转炉冶炼→LF炉外精炼→VD真空处理→连铸→加热→轧制→矫直→淬火→回火→精整→性能检验→探伤。所生产钢板厚度规格6‑30mm耐磨钢板,钢板屈服强度≥1200MPa,抗拉强度≥1400MPa,延伸率≥13%,表面硬度420‑470HB,‑40℃横向冲击≥40J。

1152

1152

0

0

一种低碳当量低裂纹敏感系数海上风电用钢EH36及其生产方法,工艺流程包括转炉冶炼、精炼、连铸、加热轧制、冷却、检查入库,其特征在于:钢的化学组成质量百分比为碳=0.05~0.08%,硅=0.10~0.30%,锰=1.40~1.60%,磷≤0.015%,硫≤0.003%,铌=0.025~0.045%,钛=0.012~0.018%,铝=0.02~0.05%,镍=0~0.30%,铬=0~0.20%,钼=0~0.08%,铜=0~0.30%,钒=0.0~0.05%,氮≤0.008%,Ceq≤0.35%,Pcm≤0.20%,其余为Fe与不可避免的杂质。采用转炉冶炼、LF精炼、VD(RH)真空脱气、连铸、加热炉加热、双机架两阶段控轧工艺。生产的钢板屈服强度≥400Mpa,抗拉强度≥510Mpa,‑40℃低温冲击韧性Akv≥200J,各项性能优异,适用于制造海上风电用管桩。

966

966

0

0

本发明涉及一种火焙鱼的加工制作方法,其特征在于开发出了独特的“腌制→晾干→蒸煮→风干→熏制”的现代火焙鱼加工制作方法,该技术方法完全可以替代传统的火焙鱼“腌制→铁锅微火焙干→熏制”的加工制作方法,所用的原料鱼最好是刁子鱼和嫩仔鱼,也可以是草鱼、鲢鱼、鳙鱼、鲫鱼等淡水鱼,采用控温低温腌制,可以长年生产;用该方法所制得的火焙鱼口感肉质紧密,具有特殊的火焙鱼的香味和风味,外观色泽呈均匀的金黄色泽,不含化学添加剂、防腐剂,未检出苯并芘;用该发明技术方法制得的火焙鱼色香味俱佳,营养丰富,食用安全性高,可以放心食用。

1234

1234

0

0

Q620级高耐蚀高强度近海结构用调质钢板的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼LF→真空处理RH→连铸→加热→轧制→控轧冷却→淬火→回火→精整→性能检验→超声波探伤;钢的化学组成质量百分比为C=0.08~0.09,Si=0.15~0.40,Mn=1.35~1.45,P≤0.020,S≤0.003,Nb=0.01~0.02,Ti=0.01~0.02,Als=0.02~0.05,Cu=0.30~0.70,Ni=0.7~1.5,V=0.04~0.05,Mo=0.40~0.45,Cr=0.30~0.35,B=0.001~0.002,其余为Fe及不可避免的杂质元素。适用于生产钢板,厚度规格≤100mm,屈服强度≥620MPa,抗拉强度≥720MPa,低温‑60℃冲击韧性,KV2≥120J,钢板1/2厚度处的低温‑60℃冲击韧性,KV2≥120J,抗层状撕裂性能Z≥35%。

1157

1157

0

0

本发明公开了一种高止裂性E47厚钢板的生产方法,钢的化学成分及质量百分比为C=0.04~0.06、Si=0.10~0.30、Mn=1.70~1.80、P≤0.008、S≤0.002、Alt=0.020~0.050、Ni=0.60~0.70、Cu=0.20~0.30、Cr=0.10~0.20、Nb=0.030~0.040、Ti=0.015~0.020、N≤0.0060;其它为Fe和残留元素。生产流程为转炉冶炼→精炼→连铸→板坯加热→第一次轧制→快冷→再加热→控制轧制→控制冷却→精整→性能检验。本发明方法生产80‑120mm的产品实物质量各项性能优良:钢板上屈服富余量在20Mpa以上,抗拉富余量在30~100Mpa,‑60℃低温冲击功值200J以上、止裂性Kca(‑10℃)值8000N/mm3/2以上和表面平直度良好的E47厚钢板。

1206

1206

0

0

本发明涉及从转炉渣中提取铁粉的工艺技术,将转炉渣进行多次粉碎,并多次磁选,并且进行提纯处理和化学检验,本发明所采用的方法能够最大限度的将转炉渣中的含铁物质进行提取,不仅节约大量资源和成本,而且环保,能够取得了良好的经济效益和社会效益。

1025

1025

0

0

本发明公开了一种TMCP工艺特厚规格海上风电用钢EH36及其生产方法,工艺流程包括转炉冶炼、精炼、连铸、加热轧制、冷却、检查入库。钢的化学组成质量百分比为C=0.05%~0.07%,Si=0.10%~0.30%,Mn=1.40%~1.60%,P≤0.015%,S≤0.003%,Nb=0.035%~0.045%,Ti=0.012%~0.018%,Al=0.02%~0.05%,Ni=0.15%~0.30%,Cr=0.10%~0.20%,Mo≤0.08%,Cu≤0.30%,V≤0.05%,N≤0.008%,其余为Fe与不可避免的杂质;钢板交货状态为TMCP。生产的钢板屈服强度≥400MPa,抗拉强度≥510MPa,低温冲击韧性‑40℃,Akv≥200J。成品钢板无需热处理,具有成本低,性能优异,交货快的特点,完全适应了海上风电向大型化发展的质量要求。

897

897

0

0

本发明公开了一种高表面质量超高强钢的生产方法,钢的生产工艺路线为铁水预处理→转炉冶炼→LF炉外精炼→VD真空处理→连铸→加热→轧制→矫直→淬火→回火→精整→性能检验→探伤;钢的化学组成百分含量为C=0.15~0.20,Si≤0.10,Mn=1.0~1.50,P≤0.012,S≤0.003,Nb=0.010~0.030%,V=0.015~0.040,Ti=0.010~0.025,Als=0.020~0.045,Cr=0.15~0.25,Mo=0.50~0.80,Ni=0.15~0.25,B=0.0008~0.0025,CEV≤0.60,余量为Fe和其它微量元素。生产出厚度规格6‑25mm,宽度1500‑3800mm的钢板,性能指标满足GBT28909‑2012中Q1100E要求,表面质量良好,无氧化铁皮压入导致的麻点和凹坑缺陷。

1077

1077

0

0

本发明公开了一种高止裂性E40厚钢板的生产方法,钢的化学成分及质量百分比为C=0.04~0.06、Si=0.10~0.30、Mn=1.50~1.60、P≤0.008、S≤0.002、Alt=0.020~0.050、Ni=0.40~0.50、Cu=0.20~0.30、Cr=0.10~0.20、Nb=0.030~0.040、Ti=0.015~0.020、N≤0.0060;余量为Fe和残留元素;其生产方法包括:转炉冶炼→精炼→连铸→板坯加热→第一次轧制→快冷→再加热→控制轧制→控制冷却→精整→性能检验。生产80‑120mm的产品实物质量各项性能优良:钢板上屈服富余量在20Mpa以上,抗拉富余量在30~100Mpa,‑60℃低温冲击功值200J以上、止裂性Kca(‑10℃)值8000N/mm3/2以上和表面平直度良好的E40厚钢板。

843

843

0

0

一种Q620级高耐蚀高强度近海结构钢的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼LF→真空处理RH→连铸→加热→轧制→控轧冷却→回火→精整→性能检验→超声波探伤。钢的化学成分质量百分比为C=0.03~0.07,Si=0.15~0.40,Mn=1.40~1.60,P≤0.020,S≤0.003,Nb=0.04~0.06,Ti=0.01~0.02,Als=0.02~0.05,Cu=0.30~0.70,Ni=0.7~1.5,Cr=0.15~0.30,Mo=0.15~0.30,V=0.02~0.03其余为Fe及不可避免的杂质元素。生产厚度规格≤60mm,具备耐海洋大气腐蚀环境共性技术的钢板,钢的屈服强度≥620MPa,抗拉强度≥720MPa,低温‑60℃冲击韧性,KV2≥120J,钢板1/2厚度处的低温‑60℃冲击韧性,KV2≥120J,抗层状撕裂性能Z≥35%。

1132

1132

0

0

Q420级高耐蚀高强度近海结构用调质钢板的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼LF→真空处理RH→连铸→加热→轧制→控轧冷却→淬火→回火→精整→性能检验→超声波探伤;钢的化学组成质量百分比为C=0.06~0.08,Si=0.15~0.40,Mn=1.05~1.25,P≤0.020,S≤0.003,Nb=0.01~0.02,Ti=0.01~0.02,Als=0.02~0.05,Cu=0.30~0.70,Ni=0.7~1.5,其余为Fe及不可避免的杂质元素。适用于生产钢板,厚度规格≤100mm,屈服强度≥420MPa,抗拉强度≥540MPa,低温‑60℃冲击韧性,KV2≥120J,钢板1/2厚度处的低温‑60℃冲击韧性,KV2≥120J,抗层状撕裂性能Z≥35%。

1233

1233

0

0

一种调质高强度Q890E特厚钢板的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼→连铸(动态轻压下+电磁搅拌)→加热→轧制→预矫直→在线淬火→离线淬火→回火→精整→性能检验→超声波探伤。钢的化学组成百分含量为C≤0.16,Si=0.20~0.40,Mn=1.30~1.40,P≤0.015,S≤0.003,Als=0.03~0.05,Nb+V+Ti≤0.10,Cu+Ni≤1.0,Cr=0.30~0.50,Mo=0.45~0.70,B≤0.0025,余量为Fe和不可避免的杂质。控制CEV≤0.60,CEV按CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15公式进行计算。生产出的高性能100~120mm调质高强度Q890E特厚钢板满足了矿山、港口等重型机械制造的需要。

923

923

0

0

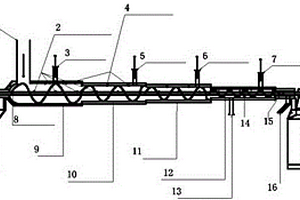

本实用新型公开了一种有机固废的无氧裂解装置,包括主仓,所述主仓前后两端对称的支撑架以及传动机构,所述主仓包括外筒,所述外筒内设有螺旋推料桨,所述螺旋推料桨中间安装有中空螺旋轴,所述中空螺旋轴与传动机构连接,所述主仓依次设有干燥区、低温裂解区、中温裂解区、高温气化区、残渣区五个功能区,每个功能区内部设有3个监测点,每个功能区的外筒内侧分别设有2个监测点,每个监测点设有温度、气压和气氛的监测装置,所述监测装置通过PLC控制,精确控制每个功能区的温度、压力和氛围。五个功能区的直径逐级缩小,缩小的比例已考虑到物料化学反应导致的体积减少。

1011

1011

0

0

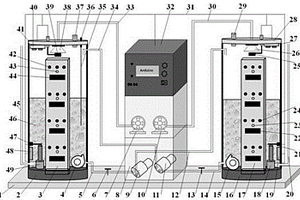

本发明公开了一种海洋潮汐区微生物腐蚀的试验方法及装置,试验方法包括菌种和海水准备、待测试样和电极准备、试验装置灭菌、海水加注和微生物接种、潮汐和环境参数控制、在线监测六个步骤。试验装置包括底座、支架、盐水池、水泵、风机和控制箱;盐水池顶部的盖板上安置超声液位传感器、吹风口、风速传感器、气体交换孔、微生物接种和测试孔,盐水池底部设置测试板、造浪泵、流速传感器、加热棒和温度传感器。本发明通过单片机集成了潮汐形态控制、环境温度调节、洋流和海风重现、微生物接种和测试等功能,通过外接电化学工作站实现了海洋潮汐区金属材料腐蚀过程的在线监测,构造简单、操作方便,适用于海洋潮汐区金属材料微生物腐蚀的试验研究。

1186

1186

0

0

本发明属于保鲜冰箱领域,尤其是一种食材休眠保鲜冰箱,针对现有的保鲜冰箱在使用过程中,不便于将动、植物类食材类在细胞不受损及营养不破坏、不流失的环境中延长其保鲜期,从而导致食品类产品长期以来依赖化学防腐剂及冰冻的问题,现提出如下方案,其包括控制计算机,所述控制计算机连接有服务器,控制计算机连接有交换机,交换机连接有本地服务器,本地服务器连接有无线测点终端,控制计算机连接有防火墙,防火墙连接有远端计算机,本发明能够在使用过程中将动、植物类食材类在细胞不受损及营养不破坏、不流失的环境中延长其保鲜期,解决了食品类产品长期以来依赖化学防腐剂及冰冻的问题,结构简单,节省能耗,使用方便。

866

866

0

0

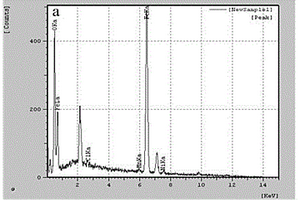

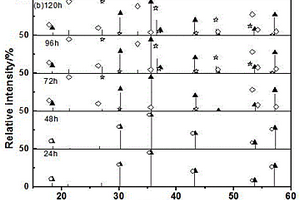

本发明提供了一种快速表征锂离子电池用二元正极材料电化学容量的方法。本发明通过定量测量半高宽的宽度,可以直接有效地表征材料的实际容量。而XRD图谱的采集时间仅仅只需要几十分钟,可以大大节省电化学表征所需要耗费的时间,为生产和品质监控带来极大便利。

1134

1134

0

0

本发明公开了一种宽频带深红光转换材料及其制备方法。本发明深红光转换材料的化学分子式为Li2MgTiO4:xCr,其中0.003≤x≤0.015。该材料的制备采取固相反应法,按化学分子式的组成称取Li、Mg、Ti、Cr的氧化物或相应的盐类,充分研磨混合,在900~1000℃预烧2~4小时,再次研磨,于1200~1350℃煅烧2~3小时,自然冷却,研磨粉碎即得宽频带深红光转换材料。本发明的深红光转换材料具有激发带宽,发射波长位于726nm, 与硅基光电子器件具有很好的光谱匹配特性,可用于LED照明、光电探测、太阳能电池增效及防伪等领域。

969

969

0

0

本发明涉及一种履带销热轧圆钢的生产方法,钢的化学组成质量百分比为C=‑0.39~0.41,Si=0.20~0.28,Mn=0.72~0.78,P≤0.025%,S≤0.015,Cr=1.02~1.08,Al≥0.010,B=0.0015~0.0025,其余为Fe和不可避免的杂质。采用成分控制以及冶炼—LF炉—VD炉—连铸—加热—轧制—冷却工艺生产,可生产成品规格为30~100mm。末端淬透性53HRC≤J1.5≤60HRC,J35≥30 HRC,按ASTM E112检验钢的晶粒度,级别≥6级,按ASTM E45进行非金属夹杂物检验,A、B类均≤2.5级、C、D类均≤2.0级;圆钢椭圆度0~+1.5%D,平直度≤3mm/m。产品具有良好的末端淬透性和较高的纯净度,并且圆钢尺寸精度高,能够很好地满足高强度、高刚度和高耐磨性重型机械履带销的使用需求。

1002

1002

0

0

一种履带链轨节热轧圆钢的生产方法,钢的化学组成重量百分比为C‑0.33~0.36,Si=0.18~0.28,Mn=1.40~1.50,P≤0.025%,S≤0.015,Cr=0.32~0.38,Ti=0.025~0.050,B=0.0015~0.0025,其余为Fe和不可避免的杂质。采用冶炼—LF炉—VD炉—连铸—加热—轧制—冷却工艺生产,可生产成品规格为30~160mm。末端淬透性J1.5≥52HRC,J20≥30 HRC,按ASTM E112检验钢的晶粒度,级别≥6级,按ASTM E45进行非金属夹杂物检验,A、B类均≤2.5级、C、D类均≤2.0级;圆钢椭圆度≤±1.0%D,平直度≤3mm/m。具有良好的末端淬透性和较高的纯净度,并且圆钢尺寸精度高,能够很好地满足高强度、高刚度和高耐磨性重型机械履带的使用需求。

1011

1011

0

0

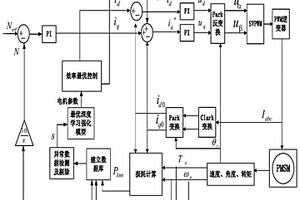

本发明提供了一种永磁同步电机效率优化控制方法及系统,所述方法包括以下步骤:步骤1、利用损耗模型法求得永磁同步电机的近似最优d轴电流;步骤2、以近似最优d轴电流为初始值,利用深度强化学习算法对d轴电流进行寻优,构建最优深度强化学习模型;步骤3、将当前采集的永磁同步电机状态数据送入最优深度强化学习模型,基于该模型预测出使电机运行在最优效率的控制参数值;根据该控制参数值对永磁同步电机进行控制。本发明能够对电机进行实时最优控制。

1241

1241

0

0

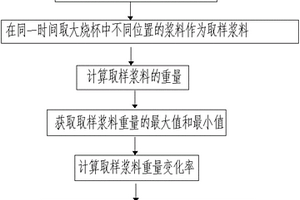

本发明是利用锂离子电池浆料是由不同物质组成的悬浮体系,浆料中各成分之间没有发生化学反应,不存在稳定的化学键,在静置状态下会随着时间延长而发生沉降,浆料的均一性被打破,相同体积的浆料重量发生了变化,用浆料重量最大的减去浆料重量最小的得到浆料变化的极差值,然后用这个值除以最小的浆料重量值乘以100%,得出的变化率反应的是整个浆料的差异,本发明操作简单、测试时间短、可以快速得出测试结果并准确客观地反应锂离子电池浆料的稳定性和一致性。

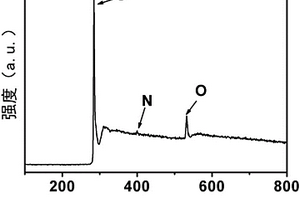

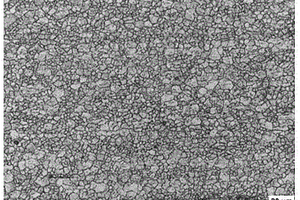

本发明属于生物质碳材料的制备领域,具体公开了一种制备生物质多孔氮掺杂碳材料的工艺以及超级电容器电极的制备方法,该工艺包括如下步骤:(1)原料的预处理;(2)生物质多孔氮掺杂碳材料的制备:将经预处理后的生物质原料放入反应器中,通入含有氨气、水蒸气和惰性气体的混合气体,维持温度在700~900℃,持续反应1~3h。本发明采用一次加热的方式一步实现上述的技术目的,制备方法简单,成本低,生产效率高且节约能源。本发明制备的生物质多孔氮掺杂碳材料,经测试,比表面积为900~1600m2g?1,总孔体积0.4~0.9m3g?1,氮含量0.9~3%,且具有优良的电化学性能。

980

980

0

0

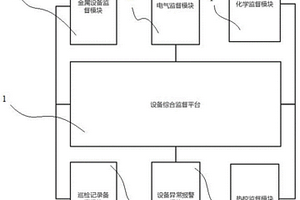

本申请公开的基于厂区智能管理系统的工厂设备监督系统,与现有技术相比,包括:设备综合监督平台;与所述设备综合监督平台连接的金属设备监督模块;与所述设备综合监督平台连接的电气监督模块;与所述设备综合监督平台连接的化学监督模块;与所述设备综合监督平台连接的热控监督模块;与所述金属设备监督模块、所述电气监督模块、所述化学监督模块、所述热控监督模块通讯连接的设备异常报警模块;设备综合监督平台连接的巡检记录备案模块,相较于现有技术而言,其能够实现工厂设备全面监督,管理完善且效率高。

1295

1295

0

0

一种屈服强度1300MPa级调质钢板的生产方法,生产的钢板规格为7~20mm,钢的化学组成百分含量为C=0.20~0.25,Si=0.20~0.35,Mn=0.80~1.10,P≤0.012,S≤0.003,Nb=0.015~0.030,V=0.035~0.06,Ti=0.010~0.025,Als=0.020~0.05,Cr=0.30~0.50,Mo=0.45~0.65,Ni=0.80~1.20,B=0.0008~0.0020,CEV≤0.70,余量为Fe和不可避免的杂质;钢的生产工艺路线为铁水预处理→转炉冶炼→LF炉外精炼→VD真空处理→连铸→加热→轧制→矫直→淬火→回火→精整→性能检验→探伤。通过合理的化学成分设计、冶炼、轧制及热处理工艺,钢板基体为回火马氏体轧制,晶粒尺寸细小,低温韧性和弯曲性能优异。

981

981

0

0

本发明为一种高韧性耐疲劳的Q1100超高强钢的生产方法,钢的化学成分质量百分比为C=0.16~0.20,Si=0.15~0.35,Mn=1.0~1.50,P≤0.010,S≤0.003,Nb=0.015~0.035,V=0.030~0.060%,Ti≤0.005,Als=0.050~0.080,Cr=0.40~0.70,Mo=0.40~0.70,Ni=0.20~0.50,B=0.0015~0.0025,N≤0.003,O≤0.0008,CEV≤0.68,余量为Fe和其它微量元素。其工艺步骤包括铁水预处理→转炉冶炼→LF炉外精炼→VD真空处理→连铸→加热→轧制→矫直→淬火→回火→精整→性能检验→探伤。通过合理化学成分和冶炼工艺控制,冶炼过程吸氮少,钢水纯净度高;热处理采用低温淬火工艺,钢材晶粒尺寸细小,韧性和疲劳性能优异。

975

975

0

0

一种组装型耐磨钢篦条。本实用新型属于破碎机的部件,是破碎机上的组装型耐磨钢篦条。目的是提供一种组装型的耐磨钢篦条,它是将两种或两种以上不同材质的钢材按设计要求加工成形后,采用机械固定或焊接或化学粘接固定成为一个整体。特征是在篦条主体的顶端部有合金钢的耐磨件,该耐磨件是由单件或多件组合而成,并且嵌接篦条主体,与篦条主体机械固定或焊接或化学粘合而组装固定成为整体。有以下优点:1.能有效地防止篦条断裂,加强耐磨期。2.大幅减少贵重金属用量,能大幅降低生产成本。3.能大幅度提高篦条的使用寿命,实现降低备件消耗,节省检修时间,提高设备使用率,进一步降低生产成本。4.能缩短检修时间,实现提高设备利用率。

北方有色为您提供最新的湖南湘潭有色金属分析检测技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日