全部

657

657

0

0

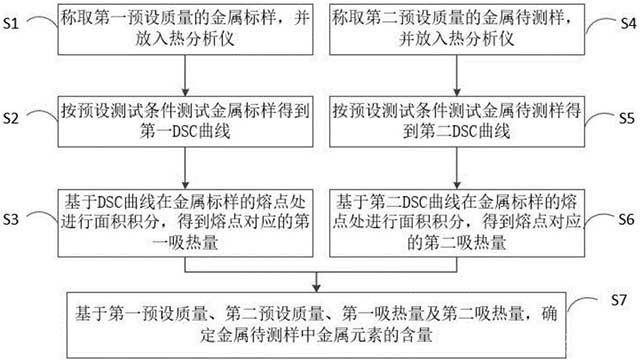

本申请提供了一种金属元素含量的测定方法,包括:称取第一预设质量的金属标样,并放入热分析仪;按预设测试条件测试金属标样得到第一DSC曲线;基于DSC曲线在金属标样的熔点处进行面积积分,得到熔点对应的第一吸热量;称取第二预设质量的金属待测样,并放入热分析仪;按预设测试条件测试金属待测样得到第二DSC曲线;基于第二DSC曲线在金属标样的熔点处进行面积积分,得到熔点对应的第二吸热量;基于第一预设质量、第二预设质量、第一吸热量及第二吸热量,确定金属待测样中金属元素的含量

1269

1269

0

0

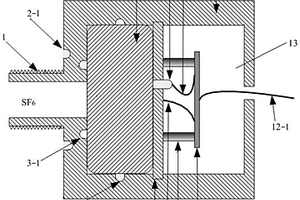

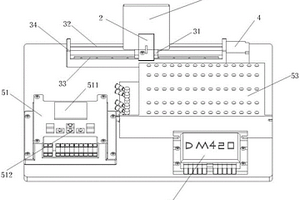

本实用新型公开了一种GIS设备用密度变送器,包括壳体和设置在壳体内的陶瓷压力传感器、固定板、处理器,所述壳体内部设有空腔,壳体的左侧开口,壳体左侧开口处设有螺纹接口,所述陶瓷压力传感器位于空腔左侧并与空腔内壁密封设置,所述固定板的上下两端分别固定在壳体上,固定板的左侧紧贴陶瓷压力传感器,固定板的右侧设有铜柱,铜柱上设有处理器,陶瓷压力传感器与处理器电连接。本实用新型采用陶瓷压力传感器测量压力,陶瓷化学特性非常稳定,不会与SF6气体分解物产生反应以致于被腐蚀,避免了绝缘击穿事故的发生。

971

971

0

0

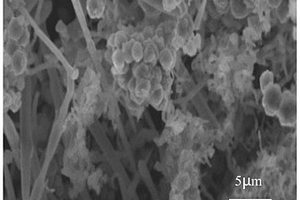

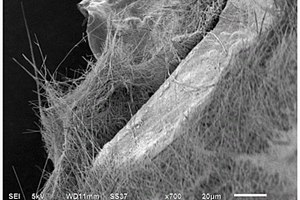

本发明公开了一种高导电导热铝基复合材料及其制备方法,包括,制备SiC晶须和纳米SiC颗粒复合粉体、SiC晶须和纳米SiC颗粒复合粉体预处理、粗化处理、敏化处理、化学镀铜处理,即得镀铜SiC颗粒和SiC晶须;以原料总质量为100%计,取质量百分数为2wt%~9wt%的镀铜SiC颗粒和SiC晶须和质量百分数为91wt%~96wt%的纯铝粉进行混合,压制成料胚,将料胚加热至580℃进行液相烧结,使用胎模锻工艺对料胚热锻造,采用挤压压缩比为9~15:1的大小将锻胚挤压缩小,获得样品,对获得样品在480~520℃进行固溶处理2~10h后淬火后,室温放置72h,即得所述高导电导热铝合金,测得拉伸强度为279.6Mpa,热导率为171.6。

925

925

0

0

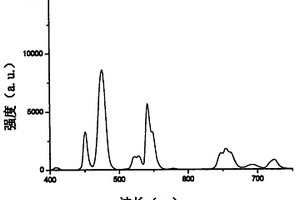

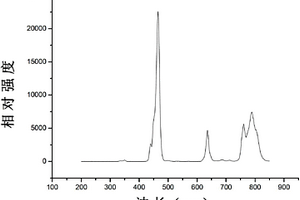

一种白色上转换材料及其制备方法,它含稀土掺杂NaYF4化合物的配合料,该配合料以NaF、YF3为基础,加入敏化剂YbF3,共掺入激活剂ErF3、TmF3,将配合料用固相反应制成产品并获得具有组成化学式的化合物:NaY1-X-Y-ZTmXErYYbZF4其中X为0.001至0.005;Y为0.001至0.004;Z为0.20至0.25。它依据红、绿、蓝三基色的荧光强度比必须达到合适值的色度学原理,基于Er、Tm离子之间能量传递理论,利用NaYF4为基质的各种稀土离子的光谱发射特性,采用单一的NaYF4基质,通过多掺杂方式及简单而又低成本的制备工艺,应用红外光激发,成功实现了含稀土掺杂NaYF4化合物上转换材料的白色光输出。它适合白色光LED、红外探测、防伪生物标记等技术领域的需求,并能作为促进基于Er、Tm离子之间能量传递理论研究技术发展的基础。

991

991

0

0

本发明属于电极材料技术领域,特别涉及一种钛酸钠纳米线‑泡沫镍复合材料及其制备方法和应用。本发明提供的钛酸钠纳米线‑泡沫镍复合材料的制备方法,包括以下步骤:将二氧化钛、氢氧化钠、表面活性剂和水混合,得到混合液;将泡沫镍置于所述混合液中,进行水热反应,得到初级复合材料;将所述初级复合材料依次进行清洗、干燥和煅烧,得到钛酸钠纳米线‑泡沫镍复合材料。实施例测试结果表明,使用本发明提供的制备方法得到的钛酸钠纳米线‑泡沫镍复合材料具有良好的循环性能,2~4圈放电曲线重合度高且有明显的充放电平台,比容量损失小,电化学性能优异。

1188

1188

0

0

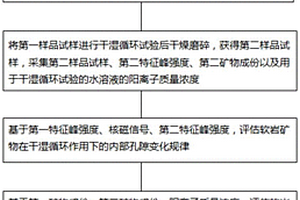

本发明公开一种基于矿物离子浓度的岩石孔隙率评估方法及系统,包括,采集软岩矿物的核磁信号、第一特征峰强度、第一矿物成份;将软岩矿物进行干湿循环试验后干燥磨碎,采集经过处理的软岩矿物的第二特征峰强度、第二矿物成份以及用于干湿循环试验的水溶液的阳离子质量浓度;基于第一特征峰强度、核磁信号、第二特征峰强度,评估软岩矿物在干湿循环作用下的内部孔隙变化规律;基于第一矿物成份、第二矿物成份、阳离子质量浓度,评估软岩矿物在干湿循环作用下的内部化学反应并根据内部孔隙变化规律,评估软岩矿物的岩石孔隙率的演化规律;本发明为定量研究干湿循环作用下软岩孔隙率测试提供了新的思路。

916

916

0

0

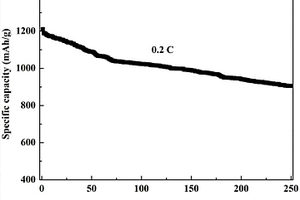

本发明提供了一种辣椒生物碳/硫复合材料及其制备方法和应用,在成分组成上,所述辣椒生物碳/硫复合材料包括辣椒生物碳材料和硫;所述辣椒生物碳材料具有多孔结构,包括大孔、介孔和微孔;所述硫分布在辣椒生物碳材料的孔内部和表面。本发明提供的生物质碳/硫复合材料作为锂硫电池的正极材料,可有效提高锂硫电池的电化学性能。如实施例测试结果表明,0.2C倍率下,由实施例1制备的辣椒生物碳/硫复合材料作为正极的首次放电比容量高达1211mAh/g,循环250次后容量仍有905mAh/g。另外,本发明提供的辣椒生物碳/硫复合材料以辣椒为原料,环保无污染。

1051

1051

0

0

本发明涉及一种导电涤纶纤维的制造方法, 是以 涤纶纤维为原料, 采用化学镀和电镀技术在涤纶纤维表面镀上 一层金属铜和镍, 制成具有导电性能的导电涤纶纤维, 该导电涤纶纤维具有导电性好(体积电阻率为9.6×10-5Ω·cm), 比重小(3)、成本低(低于金属纤维和碳纤维)等优点。经过测试, 这种表面金属化的纤维在室温-220℃范围内擦洗不易脱落。

1057

1057

0

0

一种蓝色上转换发光材料及其制备方法,它采用其初始成分组成式为nRF-(1-x-y-z-n)ZnF2-xSrF2-yYbF3-zTmF3的化学反应式,并以R为Li或Na;n,x,y,z为各初始组成成分的摩尔比例,且0.001≤n≤0.03,0.5≤x≤0.7,0.1≤y≤0.25,0.001≤z≤0.004以及与高温固相烧结法相结合的技术方案;它克服了现有上转换发光材料研制中存在制备工艺条件苛刻、生产过程冗长、生产成本较高、生产周期较长等缺陷;它适合小型可见和紫外波段全固体激光器的研制与应用;特别适合在三维立体显示、红外探测、生物荧光失踪、防伪等领域的研制与应用。

812

812

0

0

本实用新型公开了一种全自动频率可调的水平往返式遮光系统,包括:遮光屏、支撑架、滑动组件、伺服电机和伺服电机控制装置,遮光屏通过支撑架设置在滑动组件上,伺服电机与滑动组件驱动相连接;伺服电机控制装置与滑动组件电路连接以及信号控制连接。通过采用低成本的嵌入式设备来代替昂贵的快门遮光精密仪器,旨在自动控制光电化学实验和光电探测实验的遮光时间,为一种高效可靠且遮光时间可调的水平往返式遮光系统,为光电催化分解水制氢和光电探测等应用领域在保证遮光间隔时间准确的条件下,提供更加低廉的遮光方式。

1250

1250

0

0

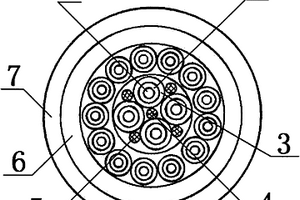

一种深水载荷电缆。它主要是解决现有普通电缆抗拉强度低、体积大、柔软性差等技术问题。其技术方案要点是:它由包括3根以上的导电芯线构成芯缆,并在芯缆的中央设置有阻水和抗拉芯绳,且在导电芯线之间填充有阻水和抗拉绳;在芯缆的周围设置有1圈或2圈以上由5根以上导电芯线并成圆周分布组成的导电芯线层;在导电芯线层的外周由里至外依次设置有阻水和抗拉层和护套层。它主要适用于250V及以下,海洋深水载荷环境、耐化学腐蚀性、阻燃性以及安全可靠性要求较高的场合,作为电气系统动力电源电缆及电气设备、仪器仪表之间的安装连接用线,它可广泛应用于海洋深水探测、海洋油矿测井、国防武器装备、各类车载系统等设备中。

1193

1193

0

0

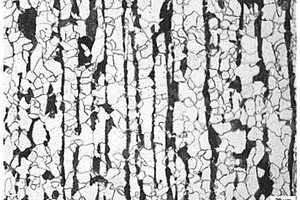

一种新型防腐粉末涂料的制备方法:(1)首先从芳胺基中间体出发,制备出芳胺基硫磷酸;另外从正丙基-6-乙基己基二醇出发,制备出正丙基-6-乙基己基二硫代磷酸。最后将所制备的芳胺基硫磷酸和烷基硫磷酸在氧化锌作用下,制备出最终产物二烷基芳胺基二硫代磷酸锌。(2)称取适量的改性环氧树脂(E-12)和酚醛环氧树脂(GT7255),粉碎后,加入固化剂,丙烯酸酯流平剂,二甲基咪唑,安息香,鳞片状锌粉,和所制备的ZADTP,最后加入适量的助剂及填料。充分混合后,用无间隙机将其熔融挤出,用高速万能粉碎机将其粉碎,过筛即得到所要制备的防腐粉末涂料。本发明所得到的防腐粉末涂料,经喷涂后,按照GB1763《漆膜耐化学试剂性测定法》之甲法耐盐水性浸泡3000小时,测试试板的耐腐蚀性能,发现其抗腐蚀性能很好,使传统的防腐粉末涂料得到了很大的改善。

865

865

0

0

一种条材板用AH36结构钢板的生产方法,工艺步骤为铁水预处理→转炉→精炼→连铸→板坯加热→轧制→热矫→精整→堆冷→性能检验。钢的化学组成质量百分比为:C=0.15~0.18,Si=0.20~0.40,Mn=1.40~1.55,P≤0.020,S≤0.005,Als=0.020~0.050,Nb≤0.020,余量为Fe和不可避免的杂质。本发明通过合理成分设计和轧制工艺,所生产的钢板力学性能稳定,钢板沿轧制方向火切分条后旁弯偏差值基本控制在5mm以内,满足对条材板用AH36钢板的使用要求。

867

867

0

0

一种调质高强度Q690D特厚钢板的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼→连铸(动态轻压下+电磁搅拌)→加热→轧制→预矫直→在线淬火→离线淬火→回火→精整→性能检验→超声波探伤。钢的化学组成百分含量为C≤0.16,Si=0.20~0.40,Mn=1.00~1.30,P≤0.015,S≤0.003,Als=0.03~0.06,Nb+V+Ti≤0.10,Cu+Ni≤1.0,Cr=0.40~0.70,Mo=0.50~0.70,B≤0.0025,余量为Fe和不可避免的杂质。控制CEV≤0.60,CEV按CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15公式进行计算。生产出的高性能100~120mm调质高强度Q690D特厚钢板满足了矿山、港口等重型机械制造的需要。

Q550级高耐蚀高强度近海结构用调质钢板的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼LF→真空处理RH→连铸→加热→轧制→控轧冷却→淬火→回火→精整→性能检验→超声波探伤;钢的化学组成质量百分比为C=0.07~0.08,Si=0.15~0.40,Mn=1.35~1.45,P≤0.020,S≤0.003,Nb=0.01~0.02,Ti=0.01~0.02,Als=0.02~0.05,Cu=0.30~0.70,Ni=0.7~1.5,V=0.04~0.05,Mo=0.25~0.35,其余为Fe及不可避免的杂质元素。适用于生产钢板厚度规格≤100mm,屈服强度≥550MPa,抗拉强度≥660MPa,低温‑60℃冲击韧性,KV2≥120J,钢板1/2厚度处的低温‑60℃冲击韧性,KV2≥120J,抗层状撕裂性能Z≥35%。

882

882

0

0

一种耐高温磨损耐磨钢的生产方法,钢的生产工艺路线为铁水预处理→转炉冶炼→LF炉外精炼→VD真空处理→连铸→加热→轧制→矫直→淬火→回火→精整→性能检验→探伤;钢的化学组成百分含量为:C C=0.15~0.20%,Si≤0.10%,Mn=1.00~1.50%,P≤0.015%,S≤0.005%,Mo=0.30~0.60%,Cr=0.60~1.0%,V=0.08%~0.12%,Ti≤0.025%,Als=0.060~0.10%,B=0.0008~0.0025%,余量为Fe和其它微量元素。本发明提供了一种在300℃~500℃高温环境下使用硬度仍可满足标准要求的NM360和NM400耐磨钢的生产方法,减少高温磨损,延长钢的使用寿命。

1240

1240

0

0

一种热成型封头用钢的生产方法,钢的化学成分质量百分比为:C=0.14~0.17,Si=0.15~0.40,Mn=1.35~1.60,P≤0.012,S≤0.003,Alt=0.020~0.050,Nb=0.015~0.030,V=0.020~0.040,N=0.008~0.012,其余为Fe和残留元素;碳当量Ceq≤0.44%。采用工艺路线为:转炉冶炼→LF精炼→VD(RH)真空精炼→连铸→板坯加热→控制轧制→控制冷却。钢板经高温热压成型+恢复性能热处理(正火)+焊后热处理,其性能满足:屈服强度ReL≥310MPa、抗拉强度Rm:490~630MPa,‑20℃冲击吸收能量KV2≥47J的要求。本发明钢的组织为铁素体+珠光体,产品表面质量优良,外检合格率100%,I级探伤合格率100%。

906

906

0

0

本发明属于水体环境保护工程和化工化学技术领域,具体涉及一种氟苯水杨酸配剂的制备及其应用。本发明的技术要点是:由质量百分含量是0.05%-99.95%的氟苯水杨酸和质量百分含量是0.05%-99.95%的助剂组成的氟苯水杨酸配剂在对于水体中的赤、蓝藻类的生物杀灭上的应用,其中的助剂由分散剂、有机硅展着剂、干燥剂、湿润剂组成。将原料氟苯水杨酸和助剂检验合格后配比混合,在常温常压下充分搅拌均匀、干燥除尘后,即得氟苯水杨酸配剂。本发明具有用量小、成本低、操作简便的优点,是一种高效、不污染水质、对水体中其它有生生物无毒害的新型灭藻剂。

1195

1195

0

0

本发明公开了一种管线钢X80及其生产方法,工艺流程包括转炉冶炼、精炼、连铸、加热轧制、冷却、检查入库,其特征在于:钢的化学组成质量百分比为碳=0.035~0.045,硅=0.10~0.20,锰=1.63~1.68,磷≤0.012,硫≤0.0015,铌=0.052~0.056,钛=0.012~0.018,铝≤0.015,镍=0.10~0.13,铬=0.15~0.20,钼=0.10~0.12,铜=0.12~0.15,其余为Fe与不可避免的杂质。本发明方法生产的钢具有强度高、韧性好、优良的低温韧性、优良的加工性能及优良的焊接性能,钢的屈服强度550~650Mpa,抗拉强度≥625Mpa,屈强比≤0.85,低温冲击韧性‑40℃,Akv≥210J,止裂落锤温度-30℃,韧性面积≥88%。

881

881

0

0

本发明公开了一种高止裂性E51厚钢板的生产方法,钢的化学组成质量百分比为C=0.03~0.05、Si=0.10~0.30、Mn=1.80~1.90、P≤0.008、S≤0.002、Alt=0.020~0.050、Ni=0.90~1.00、Cu=0.20~0.30、Cr=0.10~0.20、Nb=0.030~0.040、Ti=0.015~0.020、N≤0.0060;其它为Fe和残留元素;工艺流程为转炉冶炼→精炼→连铸→板坯加热→第一次轧制→快冷→再加热→控制轧制→控制冷却→精整→性能检验。本发明生产50~100mm的产品实物质量各项性能优良,板上屈服富余量在20Mpa以上,抗拉富余量在30~100Mpa,‑60℃低温冲击功值180J以上、止裂性Kca(‑10℃)值6000N/mm3/2以上和表面平直度良好的E51厚钢板。

1126

1126

0

0

一种调质高强度Q500D特厚钢板的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼→连铸(动态轻压下+电磁搅拌)→加热→轧制→预矫直→在线淬火→离线淬火→回火→精整→性能检验→超声波探伤。钢的化学组成百分含量为C≤0.15,Si=0.20~0.40,Mn=1.00~1.30,P≤0.015,S≤0.003,AlT=0.03~0.06,Nb+Ti+V≤0.10,Cu+Ni≤1.0,Cr=0.40~0.70,Mo=0.30~0.60,B≤0.0025,余量为Fe和不可避免的杂质。控制CEV≤0.58,CEV按CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15公式进行计算。生产出的高性能100~120mm调质高强度Q500D特厚钢板满足了矿山、港口等重型机械制造的需要。

1179

1179

0

0

矿山高强度锯片用钢的生产方法,工艺路线为铁水预处理→转炉冶炼→LF炉→VD真空处理→连铸→加热→轧制→离线淬火→回火→性能检验;钢的化学成分按重量百分比计为:C=0.17~0.20,Si=0.17~0.37,Mn=1.40~1.60,Ti=0.05~0.12,B=0.0010~0.0020,P≤0.015,S≤0.003,Als=0.02~0.040,余量为Fe和不可避免的杂质。钢的塑性和焊接性能好,成品钢板回火后屈服强度Rp0.2≥1000MPa范围,抗拉强度Rm≥1200MPa,延伸率A50≥18%,整板表面硬度为32.0~37.9HRC,0℃冲击功值≥100J,满足矿山用高强度锯片用钢的要求。

887

887

0

0

一种压力容器用钢板Q420R钢的生产方法,采用工艺路线为转炉冶炼→LF精炼→VD真空精炼→连铸→板坯加热→控制轧制→热处理。钢的化学成分质量百分比为C=0.17~0.20,Si≤0.50,Mn=1.50~1.70,P≤0.015,S≤0.005,Alt=0.020~0.050,Nb=0.030~0.045,V=0.050~0.070,Ni=0.25~0.40,Ti=0.010~0.020,其余为Fe和残留元素。本发明方法生产10mm~30mm保探伤、保力学性能的压力容器用钢板Q420R钢,产品表面质量优良,外检合格率100%,I级探伤合格率100%,性能合格率100%。钢板屈服强度富余量在25~60Mpa,抗拉强度富余量在30~50Mpa;钢板-20℃低温冲击性能稳定、富裕量大,并能保证-40℃冲击满足要求,产品完全满足GB713-2014中Q420R钢的要求。

1162

1162

0

0

一种Q550级高耐蚀高强度近海结构钢的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼LF→真空处理RH→连铸→加热→轧制→控轧冷却→回火→精整→性能检验→超声波探伤。钢的化学组成质量百分比为C=0.03~0.07,Si=0.15~0.40,Mn=1.20~1.30,P≤0.020,S≤0.003,Nb=0.04~0.06,Ti=0.01~0.02,Als=0.02~0.05,Cu=0.30~0.70,Ni=0.7~1.5,Cr=0.15~0.30,其余为Fe及不可避免的杂质元素。适用于生产厚度规格≤60mm,具备耐海洋大气腐蚀环境共性技术,屈服强度≥550MPa,抗拉强度≥660MPa,低温‑60℃冲击韧性,KV2≥120J,钢板1/2厚度处的低温‑60℃冲击韧性,KV2≥120J,抗层状撕裂性能Z≥35%,性能要求的结构钢板。

1150

1150

0

0

一种贝氏体冷镦钢盘条的生产方法,生产工艺流程包括铁水预处理—转炉冶炼—CAS精炼—LF精炼—连铸—铸坯修磨—控轧控冷—成品检验—入库。钢的化学组成重量百分比为C=0.33~0.38,Si=0.15~0.35,Mn=0.60~0.90,P≤0.030,S≤0.030,Cr=0.90‑1.20,Ni≤0.25,Mo=0.15~0.30,其余为Fe和少量的杂质。本发明为一种可缩短退火时间的Cr‑Mo系列合金冷镦钢线材,主要包括SCM435。通过热模拟和实验室研究,掌握Cr‑Mo系列合金冷镦钢相变规律,通过控制轧制和控制冷却使热轧盘条形成大量的贝氏体+少量铁素体+少量马氏体组织,为缩短盘条退火时间提供组织上的准备。

1081

1081

0

0

一种调质高强度Q550D特厚钢板的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼→连铸(动态轻压下+电磁搅拌)→加热→轧制→预矫直→在线淬火→离线淬火→回火→精整→性能检验→超声波探伤。钢的化学组成百分含量为C≤0.16,Si=0.20~0.40,Mn=1.00~1.30,P≤0.015,S≤0.003,AlT=0.03~0.06,Nb+Ti+V≤0.10,Cu+Ni≤1.0,Cr=0.40~0.70,Mo=0.40~0.60,B≤0.0025,余量为Fe和不可避免的杂质。控制CEV≤0.60,CEV按CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15公式进行计算。生产出的高性能100~120mm调质高强度Q550D特厚钢板满足了矿山、港口等重型机械制造的需要。

892

892

0

0

一种易切削塑料模具钢板的生产方法,其工艺步骤为铁水预处理→120吨转炉炼钢→炉外精炼LF→真空处理RH→连铸→加热→轧制→正火→回火→精整→性能检验→超声波探伤。其特征在于钢的化学组成百分含量为:C=0.35~0.45,Si=0.25~0.35,Mn=1.50~1.60,P≤0.008,S=0.05~0.10,Als=0.010~0.045,Cr=1.80~2.00,Mo=0.15~0.20,余量为Fe和不可避免的杂质。生产厚度小于120mm易切削塑料模具钢板硬度为30~36HRC且差值小于±0.5HRC、超声波探伤一级合格,满足了易切削塑料模具钢板的要求。

888

888

0

0

一种易焊接易成型耐磨钢板的生产方法,钢的生产工艺路线为铁水预处理→转炉冶炼→LF炉外精炼→VD真空处理→连铸→加热→轧制→矫直→在线淬火→回火→精整→性能检验→探伤。钢的化学组成重量百分含量为C=0.15~0.20,Si=0.40~0.60,Mn=1.30~1.60,P≤0.015,S≤0.005,Nb≤0.005,Ti=0.010~0.025,Als≥0.020,B=0.0008~0.0025,CEV≤0.48,余量为Fe和其它微量元素。其中CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15,Nb+V+Ti≤0.035,Cr+Mo+Ni≤0.10。本发明提供了一种具有良好的弯曲性能的易于焊接的NM360和NM400的生产方法,合金含量低,省去离线淬火工序,节能环保,生产成本低。

749

749

0

0

一种调质高强度Q800E特厚钢板的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼→连铸(动态轻压下+电磁搅拌)→加热→轧制→预矫直→在线淬火→离线淬火→回火→精整→性能检验→超声波探伤。钢的化学组成百分含量为C≤0.16,Si=0.20~0.40,Mn=1.10~1.30,P≤0.015,S≤0.003,Als=0.03~0.06,Nb+V+Ti≤0.10,Cu+Ni≤1.0,Cr=0.40~0.75,Mo=0.50~0.75,B≤0.0025,余量为Fe和不可避免的杂质。控制CEV≤0.60,CEV按CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15公式进行计算。生产出的高性能100~120mm调质高强度Q800E特厚钢板满足了矿山、港口等重型机械制造的需要。

北方有色为您提供最新的湖南湘潭有色金属化学分析技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日