全部

834

834

0

0

一种仿金电镀方法,其特征在于,其操作步骤为:零件装挂→除油除锈处理→热水洗→腐蚀处理→冷水洗→镀光亮镍→冷水洗→仿金电镀处理50~80s→冷水洗→钝化处理→冷水洗→吹干→清漆→甩干→烘干→工件装卸→检验包装;所述除油处理采用超声脱脂和电化学法结合除油;所述热水洗和冷水洗采用超声波清洗方式;所述仿金电镀的温度为20~25℃,pH8.0~9.0,电流密度为5~10A/dm3。本发明的仿金电镀方法操作简便,电镀层结合力强,处理的工件色泽光亮,使用寿命长,电镀成本低。

1148

1148

0

0

Q460级高耐蚀高强度近海结构用调质钢板的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼LF→真空处理RH→连铸→加热→轧制→控轧冷却→淬火→回火→精整→性能检验→超声波探伤,其特征在于:钢的化学组成质量百分比为C=0.06~0.08,Si=0.15~0.40,Mn=1.05~1.25,P≤0.020,S≤0.003,Nb=0.01~0.02,Ti=0.01~0.02,Als=0.02~0.05,Cu=0.30~0.70,Ni=0.7~1.5,其余为Fe及不可避免的杂质元素。适用于生产钢板,厚度规格≤100mm,屈服强度≥460MPa,抗拉强度≥570MPa,低温‑60℃冲击韧性,KV2≥120J,钢板1/2厚度处的低温‑60℃冲击韧性,KV2≥120J,抗层状撕裂性能Z≥35%。

962

962

0

0

一种多工艺适配的Q550中厚钢板及其生产方法,工艺路线为铁水预处理→转炉冶炼→LF炉外精炼→VD/RH真空处理→连铸→坯料加热→控制轧制→热处理→精整→性能检验。钢的化学组成质量百分比为C=0.06~0.09,Si=0.10~0.40,Mn=1.50~1.70,P≤0.020,S≤0.003,Nb=0.02~0.05,V=0~0.05,Ti=0.012~0.025,Als=0.020~0.05,Cr=0.20~0.50,B=0.0008~0.0020,CEV≤0.45,Pcm≤0.20,余量为Fe和不可避免的杂质。生产钢板厚度规格20~50mm,宽度1500~3500mm,通过不同工艺生产的钢板综合力学性能良好,可大幅提高生产效率,满足订单的快速排产和交付。

1194

1194

0

0

一种山茶油乳液的制备方法,包括油茶籽入库检验,消毒清洗去杂,剥壳,榨汁、胶磨、过滤、调质、离心分离、防腐保鲜。剥壳粉碎后直接榨汁、高剪切力胶磨、过滤、低温加热熟化、离心分离后得到一种山茶籽乳液后再经过浓缩,添加防腐剂,得到的山茶油乳液可作为面膜、洗面奶、润肤止痒霜等化妆品的原料。本发明的特点一是无化学消毒洗涤,二是通过胶磨机的高剪切力充分破坏山茶籽的细胞结构,充分保留山茶籽的有益成分;三是通过一定温度时间的处理调节,使得蛋白质、淀粉熟化分离后取得稳定不分层的胶体乳液,四是通过离心力分离提纯山茶油乳液;本工艺可以处理新鲜油茶籽或未经高温干燥的干茶籽,一年四季都可以制取新鲜山茶油乳液。

944

944

0

0

本发明涉及一种从废旧电机绕组中回收铜的方法,属于二次资源回收与再利用技术领域。其工艺包括①废旧的电动机解体;②整理加工有漆包线绕组的定子/转子;③从定子/转子上用分离液浸泡分离铁芯和漆包线绕组;④绕组用脱漆剂加机械力脱漆;⑤熔铸锭;⑥检验入库步骤。本发明通过几种物理和化学方法相结合,实现从废旧电机绕组中回收铜及资源化,克服了现有技术存在的资源化程度低、易造成环境污染、成本高等缺点,具有回收流程短,回收人工成本低,再生铜纯度高的优越性。

1040

1040

0

0

本发明提供了一种鉴别人工牛黄中胆酸的方法,该方法鉴别人工牛黄中胆酸采用薄层色谱法代替传统的化学方法,取展开剂溶液,展开,晾干,喷以硫酸乙醇溶液,加热使斑点清晰,置紫外光灯(365nm)下检视。操作简便,结果准确,降低了生产成本。

1236

1236

0

0

一种抗延迟断裂超高强度钢板的生产方法,钢的生产工艺路线为铁水预处理→转炉冶炼→LF炉外精炼→VD真空处理→连铸→加热→轧制→淬火→回火→精整→性能检验→探伤,其特征在于:钢的化学组成百分含量为:C=0.14~0.20,Si=0.15~0.35,Mn=1.0~1.50,P≤0.015,S≤0.003,Nb=0.020~0.040,V=0.040~0.070,Ti=0.010~0.025,Als=0.020~0.045,Cr=0.10~0.60,Mo=0.30~0.70,Ni=0.20~0.50,B=0.0008~0.0025,CEV≤0.53,余量为Fe和其它微量元素,气体含量H≤0.0002%,N≤0.005%,O≤0.0015%.本发明方法所生产钢板在火焰切割和等离子切割前无需预热,切割后不需保温或后热,切割面质量良好,着色探伤零缺陷。

1194

1194

0

0

本发明公开一种汽车发动机排气管的铸造方法,包括:造型外模用铁型模具,自硬砂造型,外砂箱采用铁型,覆膜砂采用变相砂;铁型的内腔按三维建模软件对需要铸造的汽车发动机排气管的形状进行三维建模;根据三维造型并结合金属型低压铸造工艺确定铸造参数,随型制出,随型覆砂层厚度为10‑12mm,浇注系统覆砂层为12‑15mm;铁型工艺熔炼铁水浇注水冷排气管的铁水采用废钢、合金以及增碳剂为原料,球化剂加入量1.25‑1.8%,孕育剂加入量0.25‑1.5%;所述铁水的化学成分及质量比为:C2.1‑3.2%;Si4.2‑5.2%;Mn1‑1.5%;Cr1.5‑2.2%;Ni32.3‑35.8%;P≤0.04%;S≤0.07%;As≤0.022%;浇筑成型、铸件检验结果。本发明铸造发动机排气管力学性能均能符合国家标准的性能要求,发动机排气管铸件表面状态好,且接口处强度满足要求。

866

866

0

0

一种500MPa级高耐蚀热轧带肋钢筋的生产方法,工艺步骤为铁水预处理→转炉炼钢→CAS处理→LF炉外精炼→连铸→轧制→成品检验,钢的化学组成质量百分比为C=0.16~0.19,Si=0.50~0.70,Mn=1.00~1.40,P≤0.030,S≤0.030,Cr=0.80~1.30,V=0.08~0.10,Cu=0.15~0.30,Ni=0.3~0.5,其余为Fe及不可避免的杂质元素;控制I≥6.0;适用于生产规格12~50mm,具备耐海洋大气腐蚀环境共性技术,屈服强度ReL=520~650MPa,抗拉强度Rm=640~780MPa,总伸长率Agt=9%~16%,性能要求的混凝土结构用耐蚀热轧带肋钢筋。

本发明提供了一种共聚醚酯、由该共聚醚酯形成的弹性缓冲件及其制备方法,以及设置有该弹性缓冲件的轨道交通车辆。该共聚醚酯由聚酯硬链段和软链段组成,其中,软链段由聚四氢呋喃醚形成的软链段和端羟基聚丁二烯形成的软链段组成,聚四氢呋喃醚形成的软链段与端羟基聚丁二烯形成的软链段的质量比为3∶1-6∶1,共聚醚酯的硬度在邵氏D40-80之间。本发明提供的弹性缓冲件具有良好的抗蠕变、弯曲疲劳能力,出众的化学品抵抗能力,并且结构简单,检修方便。另外,本发明所提供的制备方法具有生产工艺简单、生产效率高、产品合格率较高的优点。

Q500级高耐蚀高强度近海结构用调质钢板的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼LF→真空处理RH→连铸→加热→轧制→控轧冷却→淬火→回火→精整→性能检验→超声波探伤;钢的化学组成质量百分比为C=0.07~0.08,Si=0.15~0.40,Mn=1.35~1.45,P≤0.020,S≤0.003,Nb=0.01~0.02,Ti=0.01~0.02,Als=0.02~0.05,Cu=0.30~0.70,Ni=0.7~1.5,V=0.04~0.05,Mo=0.25~0.35,其余为Fe及不可避免的杂质元素,I≥6.0。适用于生产钢板,厚度规格≤100mm,屈服强度≥500MPa,抗拉强度≥600MPa,低温‑60℃冲击韧性,KV2≥120J,钢板1/2厚度处的低温‑60℃冲击韧性,KV2≥120J,抗层状撕裂性能Z≥35%。

946

946

0

0

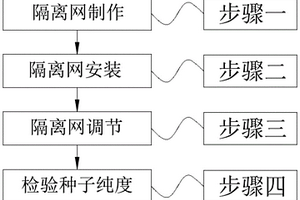

本发明公开了一种水稻育种用防花粉漂移方法,包括以下步骤:步骤一,隔离网制作;步骤二,隔离网安装;步骤三,隔离网高度调节;步骤四,检验种子纯度;该水稻育种用防花粉漂移方法,采用隔离网来防止花粉漂移,该隔离网采用添加防老化、防紫外线等化学助剂的优质聚乙烯为原料,经拉丝编成的隔离网,能够防止水稻在花期时,昆虫作为花粉的传播媒介,向四周扩散导致异交且隔离网具有抗拉强度大、耐腐蚀、耐老化的特点,不会影响水稻正常所需光照,通过调节机构能简单快速的对隔离网进行高度调节,将固定杆卡接在卡槽内,从而达到对伸缩杆高度的调节,无需人工对支撑杆进行重新安装,使用方便,能够有效防止水稻育种的花粉漂移。

1144

1144

0

0

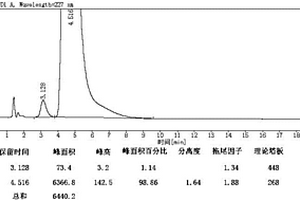

本发明涉及药物化学领域,公开了一种缬沙坦的制备和纯化方法,S1. 采用L‑缬氨酸和醇加入到反应釜中,缓慢滴加完二氯亚砜后,升温回流反应,加入醋酸异丙酯打浆,抽滤,得到中间体1;S2. 中间体1在溶剂中与起始物料2在碱性条件下发生亲核反应,得到中间体2;S3. 中间体2在溶剂中与正戊酰氯在碱性条件下发生亲核反应,得到中间体3;S4. 中间体3在溶剂中与叠氮化钠和催化剂(‑)‑鹰爪豆碱‑Cu(Ⅱ)配合物,发生环合反应,洗涤后析晶,干燥得到缬沙坦。本发明环合反应中使用叠氮化钠和催化剂((‑)‑鹰爪豆碱‑Cu(Ⅱ)配合物),环合收率可达90%。本发明的纯化方法缬沙坦原料纯度>99.99%,溶剂残留(乙酸乙酯)<0.5%,特定杂质<0.01%,无其他未知单杂,对映异构体杂质未检出。

767

767

0

0

一种调质高强度Q500F特厚钢板的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼→连铸(动态轻压下+电磁搅拌)→加热→轧制→预矫直→在线淬火→离线淬火→回火→精整→性能检验→超声波探伤。钢的化学组成百分含量为C≤0.15,Si=0.20~0.40,Mn=1.00~1.30,P≤0.015,S≤0.003,AlT=0.03~0.06,Nb+Ti+V≤0.10,Cu+Ni≤1.0,Cr=0.40~0.70,Mo=0.30~0.60,B≤0.0025,余量为Fe和不可避免的杂质。控制CEV≤0.58,CEV按CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15公式进行计算。生产出的高性能100~120mm调质高强度Q500F特厚钢板满足矿山、港口等重型机械制造的需要。

932

932

0

0

一种调质高强度Q890D特厚钢板的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼→连铸(动态轻压下+电磁搅拌)→加热→轧制→预矫直→在线淬火→离线淬火→回火→精整→性能检验→超声波探伤。钢的化学组成百分含量为C≤0.16,Si=0.20~0.40,Mn=1.30~1.40,P≤0.015,S≤0.003,Als=0.03~0.05,Nb+V+Ti≤0.10,Cu+Ni≤1.0,Cr=0.35~0.45,Mo=0.45~0.70,B≤0.0025,余量为Fe和不可避免的杂质。生产出的高性能100~120mm调质高强度Q890D特厚钢板满足了矿山、港口等重型机械制造的需要。

801

801

0

0

一种Q690级高耐蚀高强度近海结构钢的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼LF→真空处理RH→连铸→加热→轧制→控轧冷却→回火→精整→性能检验→超声波探伤。钢的化学组成重量百分比为C=0.03~0.07,Si=0.15~0.40,Mn=1.40~1.60,P≤0.020,S≤0.003,Nb=0.04~0.06,Ti=0.01~0.02,Als=0.02~0.05,Cu=0.30~0.70,Ni=0.7~1.5,Cr=0.15~0.30,Mo=0.15~0.30,V=0.02~0.03,其余为Fe及不可避免的杂质元素,Pcm≤0.20,I≥6.0。本发明系列化组织设计为低碳贝氏体钢,采用其余合金和微合金强化并结合轧制和回火工艺对强度进行调整,并能形成强度系列化近海结构钢。

1032

1032

0

0

本发明为一种低压缩比超高强钢Q960E特厚板的生产方法,钢的化学成分质量百分比为C=0.15~0.20,Si=0.15~0.35,Mn=1.0~1.50,P≤0.012,S≤0.003,Nb=0.020~0.035,V=0.030~0.060,Ti=0.010~0.025,Als=0.020~0.045,Cr=0.50~0.80,Mo=0.40~0.60,Ni=1.00~1.40,B=0.0008~0.0025,CEV≤0.68,余量为Fe和其它微量元素。其工艺步骤包括铁水预处理→转炉冶炼→LF炉外精炼→VD真空处理→连铸→加热→轧制→矫直→淬火→回火→精整→性能检验→探伤。突破传统板坯生产超高强钢压缩比的限制,实现轧制压缩比2.2~3.0生产大厚度超高强钢,钢板厚度方向性能差异小,力学性能差:屈服强度≤30MPa,抗拉强度≤25MPa,延伸率≤2%,‑40℃纵向冲击功≤20J,横向冲击功≤15J。

1148

1148

0

0

一种正火Q345级压力容器用厚钢板及其生产方法,钢的化学成分质量百分比为:C=0.12~0.15,Si=0.10~0.30,Mn=1.50~1.70,P≤0.012,S≤0.003,Alt=0.020~0.050,Nb=0.030~0.040,Cr=0.2~0.30,Ni=0.10~0.20,Cu=0.10~0.20,Ti≤0.005,N=0.006~0.0010,Ceq≤0.47%;其余为Fe和残留元素。采用工艺路线为:转炉冶炼→LF精炼→RH/VD真空精炼→连铸→板坯加热→控轧控冷→正火热处理。本发明钢组织为细小的珠光体+铁素体,钢板厚度80~150mm,焊后热处理的心部力学性能、产品表面、加工质量优良,板厚方向性能均匀,外检合格率100%,NB/T47013.3标准TI级探伤合格率100%。

1097

1097

0

0

一种高平直度超高强钢的生产方法,钢的生产工艺路线为铁水预处理→转炉冶炼→LF炉外精炼→VD真空处理→连铸→加热→轧制→矫直→淬火→回火→精整→性能检验→探伤,其牲在于:钢的化学组成百分含量为C=0.15~0.20,Si=0.15~0.35,Mn=1.0~1.50,P≤0.012,S≤0.003,Nb=0.010~0.030,V=0.015~0.040,Ti=0.010~0.025,Als=0.020~0.045,Cr=0.40~0.60,Mo=0.10~0.30,Ni=0.20~0.50,B=0.0008~0.0025,CEV≤0.60,余量为Fe和不可避免的杂质。生产厚度6‑25mm,宽度1500‑3800mm超高强钢,钢板屈服强度≥1100MPa,抗拉强度≥1200MPa,延伸率≥11%,‑40℃冲击功≥50J,钢板任意方向平直度≤3mm/m。

1070

1070

0

0

Q690级高耐蚀高强度近海结构用调质钢板的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼LF→真空处理RH→连铸→加热→轧制→控轧冷却→淬火→回火→精整→性能检验→超声波探伤,其特征在于:钢的化学组成质量百分比为C=0.08~0.09,Si=0.15~0.40,Mn=1.35~1.45,P≤0.020,S≤0.003,Nb=0.01~0.02,Ti=0.01~0.02,Als=0.02~0.05,Cu=0.30~0.70,Ni=0.7~1.5,V=0.04~0.05,Mo=0.40~0.45,Cr=0.30~0.35,B=0.001~0.002,其余为Fe及不可避免的杂质元素。适用于生产钢板,厚度规格≤100mm,屈服强度≥690MPa,抗拉强度≥770MPa,低温‑60℃冲击韧性,KV2≥120J,钢板1/2厚度处的低温‑60℃冲击韧性,KV2≥120J,抗层状撕裂性能Z≥35%。

1257

1257

0

0

本发明公开了一种高强度管件钢炼钢工艺,其生产工艺流程为原料准备(1)、转炉冶炼(2)、LF精炼(3)、VD真空脱气(4)、连铸(5)、板坯检查入库(6)。转炉冶炼(2)的出钢温度为1600~1620℃,炉后加入特殊物质进行渣处理,喂入Al线调整钢水性能;LF精炼(3)的精炼温度为1500~1650℃,加入合成渣和铝屑进行脱氧、硫,化渣-升温-脱氧、硫、化学成分微调;VD真空脱气(4)在0.5tor以下的工作真空度条件下,保持真空时间15分钟以上;连铸(5)控制浇铸温度在1530~1540℃。本发明在不改变现有的生产条件的前提下,采用控轧控冷技术,简化了生产环节,降低了生产成本,节约了能源、减少了环境污染。

1061

1061

0

0

本发明提供一种在铝型材表面转印木纹的工艺方法,首先,对型材表面进行化学脱脂、去氧化、电熔感应处理和型材表面清洁处理;将木纹转印纸包覆在型材表面;在包覆有木纹转印纸的型材表面套上高温袋;通过抽真空使木纹转印纸吸附在型材表面;将型材放入转印炉内,将转印炉的温度控制在170~190℃,进行3~7分钟的转印;对型材表面进行去纸、去膜、清洁处理;检验,不合格的的产品返至第一步骤进行再次转印;在成品型材表面喷码、贴保护膜;包装、进仓。采用上述工艺制作的铝型材具有附着力强、不退色、不粉化、覆盖性好、光泽度高、色彩绚丽、以及抗腐蚀办强、耐候性好等优点及效果;能够满足各类建筑风格的要求。

1175

1175

0

0

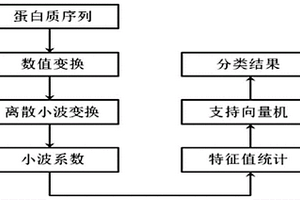

本发明公开了一种小波变换支持向量机的数据处理方法,该方法包括:建立蛋白质序列数据集的训练样本集;利用氨基酸的物理化学性质将蛋白质氨基酸序列转化为数值序列;利用小波变换进行特征提取;支持向量机训练生成的蛋白质特征数据集;需要预报的蛋白质序列的读入、数据转换及蛋白质结构与功能的在线预测。该方法能实现对未知蛋白质的家族及功能的预测,验证结果表明对G蛋白偶联受体、酶蛋白、蛋白质亚细胞结构、蛋白质二级结构均有好的预测准确率。在线预测时,用户只需在预报网页界面提供要预报的蛋白质序列,对其数据进行转换后利用小波变换对其进行特征提取,完成支持向量机的训练和目标的预报,输出预报结果。

987

987

0

0

本发明为一种抗变形耐磨钢的生产方法,钢的化学组成百分含量为C=0.18%~0.23%,Si=0.50%~0.80%,Mn=1.0%~1.50%,P≤0.012%,S≤0.003%,Ti=0.010%~0.025%,Als=0.060%~0.10%,Cr=0.40%~1.0%,Mo=0.10%~0.30%,B=0.0008%~0.0025%,CEV≤0.65%,余量为Fe和其它微量元素;其工艺步骤为:铁水预处理→转炉冶炼→LF炉外精炼→VD真空处理→连铸→加热→轧制→矫直→淬火→回火→精整→性能检验→探伤。所生产钢板厚度规格6‑30mm耐磨钢板,钢板屈服强度≥1200MPa,抗拉强度≥1400MPa,延伸率≥13%,表面硬度420‑470HB,‑40℃横向冲击≥40J。

862

862

0

0

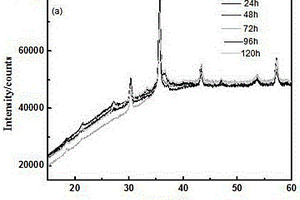

本发明公开了一种磨细烧煤矸石粉混凝土及其制备应用方法,包括:水泥150-450份,磨细烧煤矸石粉30-130份,砂子630-800份,石子1000-1270份,水150-210份,减水剂3-12份;该磨细烧煤矸石粉混凝土的制备方法将水泥150-450份,磨细烧煤矸石粉30-130份,砂子630-800份,石子1000-1270份,水150-210份,减水剂3-12份混合搅拌均匀既得。本发明研究某磨细烧煤矸石粉的化学成分、粒度分布和微观形貌,参照《用于水泥和混凝土中的粉煤灰》GB/T?1596-2005检验其性能;以C20-C60混凝土为研究对象,在混凝土中掺入20%-30%磨细烧煤矸石粉,研究磨细烧煤矸石粉混凝土的和易性、强度、耐久性(含抗渗性、抗冻性、碳化、抗硫酸盐侵蚀、氯离子渗透性和收缩比)。

1281

1281

0

0

本发明公开了一种有机‑无机锂离子电池隔膜的制备方法,属于锂电池技术领域,包括以下步骤:高分子原材料、高温熔融、挤压流延、纵向拉伸横向拉伸萃取成孔、热定型、陶瓷浆料涂覆、热定型、裁切、收卷、检验。本发明使用有机黏土矿物与无机陶瓷氧化物相结合形成有机‑无机锂离子电池隔膜。有效解决商用聚烯烃类隔膜或者常规陶瓷涂层隔膜的性能缺陷,一方面提高了锂电池的耐温性能,另一方面在耐大电流充放电、降低电极与电解液界面等方面改善锂离子动力电池的电化学性能,从而提高锂离子动力电池的安全性能及倍率性能。

1152

1152

0

0

一种低碳当量低裂纹敏感系数海上风电用钢EH36及其生产方法,工艺流程包括转炉冶炼、精炼、连铸、加热轧制、冷却、检查入库,其特征在于:钢的化学组成质量百分比为碳=0.05~0.08%,硅=0.10~0.30%,锰=1.40~1.60%,磷≤0.015%,硫≤0.003%,铌=0.025~0.045%,钛=0.012~0.018%,铝=0.02~0.05%,镍=0~0.30%,铬=0~0.20%,钼=0~0.08%,铜=0~0.30%,钒=0.0~0.05%,氮≤0.008%,Ceq≤0.35%,Pcm≤0.20%,其余为Fe与不可避免的杂质。采用转炉冶炼、LF精炼、VD(RH)真空脱气、连铸、加热炉加热、双机架两阶段控轧工艺。生产的钢板屈服强度≥400Mpa,抗拉强度≥510Mpa,‑40℃低温冲击韧性Akv≥200J,各项性能优异,适用于制造海上风电用管桩。

778

778

0

0

本发明适用于学习工具技术领域,提供了一种便携式英语辅助学习工具,包括:壳体,所述壳体内设有容纳腔,容纳腔内设有书写屏,且容纳腔内开设有显示槽;转换机构包括摇把和转动座,转动座上设有若干显示件,摇把的末端固定连接有转动轴,转动轴的外侧固定连接有凸轮和旋转件,所述摇把带动凸轮和旋转件转动,旋转件带动转动件一转动,转动件一带动转动座转动,转动座通过带动显示件转动的方式进行模块转换,凸轮抵压转动头,转动头通过连接组件带动摆动件一摆动,摆动件一带动移动件一移动,移动件一通过将显示件推入显示槽内的方式进行模块展示。本发明方法新颖实用,能够进行模块化学习,且能够检验出学习成果。

1225

1225

0

0

烟花鞭炮引线用氧化剂及其制备方法,它涉及烟花鞭炮引线技术。它取一定量的高氯酸钾、硝酸钡和硝酸脲放入到立磨机进行研磨,且研磨至过一定目筛,然后将停止研磨,进一步往立磨机内添加一定量的活性剂和四氧化三铁,然后启动立磨进行研磨,并调整立磨机的转速,研磨一段时间后,得到的混合料过一定目筛,最后混合料冷却至常温,并检验合格。本发明它采用高氯酸钾、硝酸钡和硝酸脲作为配料,由于高氯酸钾、硝酸钡和硝酸脲具有化学安定性能相对较高的特点,且对机械、摩擦的敏感度较低,使其配置出的氧化剂具有较高的安全性的特点。

北方有色为您提供最新的湖南有色金属化学分析技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日