全部

1122

1122

0

0

本实用新型公开了一种水处理在线式热消毒系统,包括一体式移动机柜、控制系统、水箱、电磁加热器、水温监测装置和循环泵,控制系统、水箱、电磁加热器和循环泵均设置于一体式移动机柜内,控制系统的面板嵌于一体式移动机柜的侧壁上,水箱、电磁加热器和循环泵通过管道串联并形成回路,水温监测装置设置于水箱上并监测水箱内的水温,控制系统分别通信连接电磁加热器、水温监测装置和循环泵,水箱上还设有用于与外部管网连接的进水口和出水口。本实用新型的技术效果在于,通过热水来取代现有的化学试剂消毒,有效的消除了药物残留可能带来的危害,且整体装置采用自动控制装置,启动后无需专人值守,同时具有泄压、漏水监控,运行安全可靠。

863

863

0

0

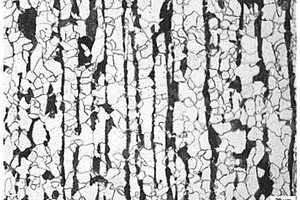

一种条材板用AH36结构钢板的生产方法,工艺步骤为铁水预处理→转炉→精炼→连铸→板坯加热→轧制→热矫→精整→堆冷→性能检验。钢的化学组成质量百分比为:C=0.15~0.18,Si=0.20~0.40,Mn=1.40~1.55,P≤0.020,S≤0.005,Als=0.020~0.050,Nb≤0.020,余量为Fe和不可避免的杂质。本发明通过合理成分设计和轧制工艺,所生产的钢板力学性能稳定,钢板沿轧制方向火切分条后旁弯偏差值基本控制在5mm以内,满足对条材板用AH36钢板的使用要求。

1258

1258

0

0

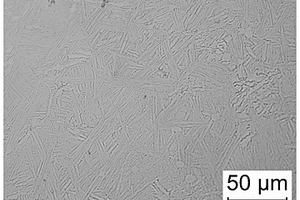

本发明公开了一种医用超声换能器用预应力螺栓的制备方法,根据设计配方按化学计量比称量原料,将称量好的原料放入水冷铜坩埚中,在真空自耗电弧炉进行熔炼,浇注到型腔中得到预应力螺栓毛胚,经抛丸清理、探伤检查后,置于真空热处理炉内进行双重退火处理得到预应力螺栓制品。与现有技术相比,采用精密铸造技术结合双重退火热处理技术,具有综合性能优异、材料利用率高、生产效率高、易于实现批量化生产等优点,能很好的满足商用需求,很适合于制备钛合金预应力螺栓制品。

866

866

0

0

一种调质高强度Q690D特厚钢板的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼→连铸(动态轻压下+电磁搅拌)→加热→轧制→预矫直→在线淬火→离线淬火→回火→精整→性能检验→超声波探伤。钢的化学组成百分含量为C≤0.16,Si=0.20~0.40,Mn=1.00~1.30,P≤0.015,S≤0.003,Als=0.03~0.06,Nb+V+Ti≤0.10,Cu+Ni≤1.0,Cr=0.40~0.70,Mo=0.50~0.70,B≤0.0025,余量为Fe和不可避免的杂质。控制CEV≤0.60,CEV按CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15公式进行计算。生产出的高性能100~120mm调质高强度Q690D特厚钢板满足了矿山、港口等重型机械制造的需要。

Q550级高耐蚀高强度近海结构用调质钢板的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼LF→真空处理RH→连铸→加热→轧制→控轧冷却→淬火→回火→精整→性能检验→超声波探伤;钢的化学组成质量百分比为C=0.07~0.08,Si=0.15~0.40,Mn=1.35~1.45,P≤0.020,S≤0.003,Nb=0.01~0.02,Ti=0.01~0.02,Als=0.02~0.05,Cu=0.30~0.70,Ni=0.7~1.5,V=0.04~0.05,Mo=0.25~0.35,其余为Fe及不可避免的杂质元素。适用于生产钢板厚度规格≤100mm,屈服强度≥550MPa,抗拉强度≥660MPa,低温‑60℃冲击韧性,KV2≥120J,钢板1/2厚度处的低温‑60℃冲击韧性,KV2≥120J,抗层状撕裂性能Z≥35%。

880

880

0

0

一种耐高温磨损耐磨钢的生产方法,钢的生产工艺路线为铁水预处理→转炉冶炼→LF炉外精炼→VD真空处理→连铸→加热→轧制→矫直→淬火→回火→精整→性能检验→探伤;钢的化学组成百分含量为:C C=0.15~0.20%,Si≤0.10%,Mn=1.00~1.50%,P≤0.015%,S≤0.005%,Mo=0.30~0.60%,Cr=0.60~1.0%,V=0.08%~0.12%,Ti≤0.025%,Als=0.060~0.10%,B=0.0008~0.0025%,余量为Fe和其它微量元素。本发明提供了一种在300℃~500℃高温环境下使用硬度仍可满足标准要求的NM360和NM400耐磨钢的生产方法,减少高温磨损,延长钢的使用寿命。

856

856

0

0

本发明公开了一种蔗渣造纸制浆用复合酶液的生产方法,其特征是将各组份酶经称量、复配罐混合配制、防腐、检验、包装后存放于5℃库房中,所述各组份酶为碱性果胶酶、木聚糖酶和甘露聚糖酶或者碱性果胶酶、木聚糖酶、甘露聚糖酶和木质素酶;其在蔗渣造纸制浆中的应用为造纸原料经预处理后送入蒸煮锅进行酶处理,即将原料用复合酶液浸泡,酶处理条件为:温度40℃~60℃,绝干原料与复合酶液的质量比为100:1.2~1.8,浸酶时间20分钟~60分钟;酶处理后在蒸煮锅中蒸煮,本发明各组分酶的活力高,且复合酶液中各组份酶对结晶纤维素、羧甲基纤维素均没有活性;与传统化学制浆法比较,用碱量降低50﹪左右,废水中COD含量降低30﹪以上,生产成本降低20﹪左右,且提高了纸的产品品质。

1240

1240

0

0

一种热成型封头用钢的生产方法,钢的化学成分质量百分比为:C=0.14~0.17,Si=0.15~0.40,Mn=1.35~1.60,P≤0.012,S≤0.003,Alt=0.020~0.050,Nb=0.015~0.030,V=0.020~0.040,N=0.008~0.012,其余为Fe和残留元素;碳当量Ceq≤0.44%。采用工艺路线为:转炉冶炼→LF精炼→VD(RH)真空精炼→连铸→板坯加热→控制轧制→控制冷却。钢板经高温热压成型+恢复性能热处理(正火)+焊后热处理,其性能满足:屈服强度ReL≥310MPa、抗拉强度Rm:490~630MPa,‑20℃冲击吸收能量KV2≥47J的要求。本发明钢的组织为铁素体+珠光体,产品表面质量优良,外检合格率100%,I级探伤合格率100%。

905

905

0

0

本发明属于水体环境保护工程和化工化学技术领域,具体涉及一种氟苯水杨酸配剂的制备及其应用。本发明的技术要点是:由质量百分含量是0.05%-99.95%的氟苯水杨酸和质量百分含量是0.05%-99.95%的助剂组成的氟苯水杨酸配剂在对于水体中的赤、蓝藻类的生物杀灭上的应用,其中的助剂由分散剂、有机硅展着剂、干燥剂、湿润剂组成。将原料氟苯水杨酸和助剂检验合格后配比混合,在常温常压下充分搅拌均匀、干燥除尘后,即得氟苯水杨酸配剂。本发明具有用量小、成本低、操作简便的优点,是一种高效、不污染水质、对水体中其它有生生物无毒害的新型灭藻剂。

800

800

0

0

一种含有食用仙人掌的保健罐头及其生产方法,所述保健罐头的成分包括:食用仙人掌、红橙、枸杞、硒酸酯多糖、无糖甜味剂和食用水,经过备料、除杂、装罐、蒸煮消毒、检验贴标签后装箱即成为含食用仙人掌的保健罐头成品。本罐头生产方法简单,原料易得,有利于降低生产成本;罐头中含有包括硒、维生素A1、维生素D1、维生素B1、维生素B2和硒等多种人体需要的维生素和矿物质,能满足人体的生理需要,有强身保健的功能、对心血管疾病、类风湿性疾病、免疫功能低下和肿瘤疾病有较好的预防和治疗作用;原料中,不含化学剂,只含无糖的甜味剂,不但口感好,又具有医疗保健作用,适合血糖高特别是患糖尿病的人食用。

1194

1194

0

0

本发明公开了一种管线钢X80及其生产方法,工艺流程包括转炉冶炼、精炼、连铸、加热轧制、冷却、检查入库,其特征在于:钢的化学组成质量百分比为碳=0.035~0.045,硅=0.10~0.20,锰=1.63~1.68,磷≤0.012,硫≤0.0015,铌=0.052~0.056,钛=0.012~0.018,铝≤0.015,镍=0.10~0.13,铬=0.15~0.20,钼=0.10~0.12,铜=0.12~0.15,其余为Fe与不可避免的杂质。本发明方法生产的钢具有强度高、韧性好、优良的低温韧性、优良的加工性能及优良的焊接性能,钢的屈服强度550~650Mpa,抗拉强度≥625Mpa,屈强比≤0.85,低温冲击韧性‑40℃,Akv≥210J,止裂落锤温度-30℃,韧性面积≥88%。

907

907

0

0

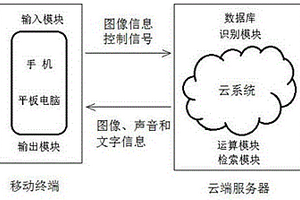

本发明提供了一种轨道交通知识的移动智能交互式学习系统及其学习方法。包括:设置在移动终端的输入模块、输出模块和设置在云端服务器的识别传输模块、数据库、运算模块、检索模块,利用数据流技术实现信息的快速实时传送,使移动终端轻量化,以满足用户随时随地碎片化学习的需求。同时用户还可以输入交互式控制信号,而得到所希望的学习资源或AR立体模型,以实现轨道交通知识的移动终端的交互式学习。

1037

1037

0

0

本发明公开了一种麦草、稻草造纸制浆用复合酶液的生产方法,其特征是将各组份酶经称量、复配罐混合配制、防腐、检验、包装后存放于5℃库房中,所述各组份酶为碱性果胶酶和木聚糖酶或者碱性果胶酶、木聚糖酶、甘露聚糖酶和木质素酶;其在麦草、稻草造纸制浆中的应用为造纸原料经预处理后送入蒸煮锅进行酶处理,即将原料用复合酶液浸泡,酶处理条件为:温度40℃~60℃,绝干原料与复合酶液的质量比为100 : 1.2~1.8,浸酶时间20分钟~60分钟;酶处理后在蒸煮锅中蒸煮,本发明各组分酶的活力高,且复合酶液中各组份酶对结晶纤维素、羧甲基纤维素均没有活性;与传统化学制浆法比较,用碱量降低50﹪左右,废水中COD含量降低30﹪以上,生产成本降低20﹪左右,且提高了纸的产品品质。

880

880

0

0

本发明公开了一种高止裂性E51厚钢板的生产方法,钢的化学组成质量百分比为C=0.03~0.05、Si=0.10~0.30、Mn=1.80~1.90、P≤0.008、S≤0.002、Alt=0.020~0.050、Ni=0.90~1.00、Cu=0.20~0.30、Cr=0.10~0.20、Nb=0.030~0.040、Ti=0.015~0.020、N≤0.0060;其它为Fe和残留元素;工艺流程为转炉冶炼→精炼→连铸→板坯加热→第一次轧制→快冷→再加热→控制轧制→控制冷却→精整→性能检验。本发明生产50~100mm的产品实物质量各项性能优良,板上屈服富余量在20Mpa以上,抗拉富余量在30~100Mpa,‑60℃低温冲击功值180J以上、止裂性Kca(‑10℃)值6000N/mm3/2以上和表面平直度良好的E51厚钢板。

1125

1125

0

0

一种调质高强度Q500D特厚钢板的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼→连铸(动态轻压下+电磁搅拌)→加热→轧制→预矫直→在线淬火→离线淬火→回火→精整→性能检验→超声波探伤。钢的化学组成百分含量为C≤0.15,Si=0.20~0.40,Mn=1.00~1.30,P≤0.015,S≤0.003,AlT=0.03~0.06,Nb+Ti+V≤0.10,Cu+Ni≤1.0,Cr=0.40~0.70,Mo=0.30~0.60,B≤0.0025,余量为Fe和不可避免的杂质。控制CEV≤0.58,CEV按CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15公式进行计算。生产出的高性能100~120mm调质高强度Q500D特厚钢板满足了矿山、港口等重型机械制造的需要。

1179

1179

0

0

矿山高强度锯片用钢的生产方法,工艺路线为铁水预处理→转炉冶炼→LF炉→VD真空处理→连铸→加热→轧制→离线淬火→回火→性能检验;钢的化学成分按重量百分比计为:C=0.17~0.20,Si=0.17~0.37,Mn=1.40~1.60,Ti=0.05~0.12,B=0.0010~0.0020,P≤0.015,S≤0.003,Als=0.02~0.040,余量为Fe和不可避免的杂质。钢的塑性和焊接性能好,成品钢板回火后屈服强度Rp0.2≥1000MPa范围,抗拉强度Rm≥1200MPa,延伸率A50≥18%,整板表面硬度为32.0~37.9HRC,0℃冲击功值≥100J,满足矿山用高强度锯片用钢的要求。

885

885

0

0

一种压力容器用钢板Q420R钢的生产方法,采用工艺路线为转炉冶炼→LF精炼→VD真空精炼→连铸→板坯加热→控制轧制→热处理。钢的化学成分质量百分比为C=0.17~0.20,Si≤0.50,Mn=1.50~1.70,P≤0.015,S≤0.005,Alt=0.020~0.050,Nb=0.030~0.045,V=0.050~0.070,Ni=0.25~0.40,Ti=0.010~0.020,其余为Fe和残留元素。本发明方法生产10mm~30mm保探伤、保力学性能的压力容器用钢板Q420R钢,产品表面质量优良,外检合格率100%,I级探伤合格率100%,性能合格率100%。钢板屈服强度富余量在25~60Mpa,抗拉强度富余量在30~50Mpa;钢板-20℃低温冲击性能稳定、富裕量大,并能保证-40℃冲击满足要求,产品完全满足GB713-2014中Q420R钢的要求。

1160

1160

0

0

一种Q550级高耐蚀高强度近海结构钢的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼LF→真空处理RH→连铸→加热→轧制→控轧冷却→回火→精整→性能检验→超声波探伤。钢的化学组成质量百分比为C=0.03~0.07,Si=0.15~0.40,Mn=1.20~1.30,P≤0.020,S≤0.003,Nb=0.04~0.06,Ti=0.01~0.02,Als=0.02~0.05,Cu=0.30~0.70,Ni=0.7~1.5,Cr=0.15~0.30,其余为Fe及不可避免的杂质元素。适用于生产厚度规格≤60mm,具备耐海洋大气腐蚀环境共性技术,屈服强度≥550MPa,抗拉强度≥660MPa,低温‑60℃冲击韧性,KV2≥120J,钢板1/2厚度处的低温‑60℃冲击韧性,KV2≥120J,抗层状撕裂性能Z≥35%,性能要求的结构钢板。

1148

1148

0

0

一种贝氏体冷镦钢盘条的生产方法,生产工艺流程包括铁水预处理—转炉冶炼—CAS精炼—LF精炼—连铸—铸坯修磨—控轧控冷—成品检验—入库。钢的化学组成重量百分比为C=0.33~0.38,Si=0.15~0.35,Mn=0.60~0.90,P≤0.030,S≤0.030,Cr=0.90‑1.20,Ni≤0.25,Mo=0.15~0.30,其余为Fe和少量的杂质。本发明为一种可缩短退火时间的Cr‑Mo系列合金冷镦钢线材,主要包括SCM435。通过热模拟和实验室研究,掌握Cr‑Mo系列合金冷镦钢相变规律,通过控制轧制和控制冷却使热轧盘条形成大量的贝氏体+少量铁素体+少量马氏体组织,为缩短盘条退火时间提供组织上的准备。

1079

1079

0

0

一种调质高强度Q550D特厚钢板的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼→连铸(动态轻压下+电磁搅拌)→加热→轧制→预矫直→在线淬火→离线淬火→回火→精整→性能检验→超声波探伤。钢的化学组成百分含量为C≤0.16,Si=0.20~0.40,Mn=1.00~1.30,P≤0.015,S≤0.003,AlT=0.03~0.06,Nb+Ti+V≤0.10,Cu+Ni≤1.0,Cr=0.40~0.70,Mo=0.40~0.60,B≤0.0025,余量为Fe和不可避免的杂质。控制CEV≤0.60,CEV按CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15公式进行计算。生产出的高性能100~120mm调质高强度Q550D特厚钢板满足了矿山、港口等重型机械制造的需要。

890

890

0

0

一种易切削塑料模具钢板的生产方法,其工艺步骤为铁水预处理→120吨转炉炼钢→炉外精炼LF→真空处理RH→连铸→加热→轧制→正火→回火→精整→性能检验→超声波探伤。其特征在于钢的化学组成百分含量为:C=0.35~0.45,Si=0.25~0.35,Mn=1.50~1.60,P≤0.008,S=0.05~0.10,Als=0.010~0.045,Cr=1.80~2.00,Mo=0.15~0.20,余量为Fe和不可避免的杂质。生产厚度小于120mm易切削塑料模具钢板硬度为30~36HRC且差值小于±0.5HRC、超声波探伤一级合格,满足了易切削塑料模具钢板的要求。

1190

1190

0

0

本发明公开了一种芦苇、狄苇造纸制浆用复合酶液的生产方法,其特征是将各组份酶经称量、复配罐混合配制、防腐、检验、包装后存放于5℃库房中,所述各组份酶为碱性果胶酶、木聚糖酶和甘露聚糖酶或者碱性果胶酶、木聚糖酶、甘露聚糖酶和木质素酶;其在芦苇、狄苇造纸制浆中的应用为造纸原料经预处理后送入蒸煮锅进行酶处理,即将原料用复合酶液浸泡,酶处理条件为:温度40℃~60℃,绝干原料与复合酶液的质量比为100:1.2~1.8,浸酶时间20分钟~60分钟;酶处理后在蒸煮锅中蒸煮,本发明各组分酶的活力高,且复合酶液中各组份酶对结晶纤维素、羧甲基纤维素均没有活性;与传统化学制浆法比较,用碱量降低50﹪左右,废水中COD含量降低30﹪以上,生产成本降低20﹪左右,且提高了纸的产品品质。

888

888

0

0

一种易焊接易成型耐磨钢板的生产方法,钢的生产工艺路线为铁水预处理→转炉冶炼→LF炉外精炼→VD真空处理→连铸→加热→轧制→矫直→在线淬火→回火→精整→性能检验→探伤。钢的化学组成重量百分含量为C=0.15~0.20,Si=0.40~0.60,Mn=1.30~1.60,P≤0.015,S≤0.005,Nb≤0.005,Ti=0.010~0.025,Als≥0.020,B=0.0008~0.0025,CEV≤0.48,余量为Fe和其它微量元素。其中CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15,Nb+V+Ti≤0.035,Cr+Mo+Ni≤0.10。本发明提供了一种具有良好的弯曲性能的易于焊接的NM360和NM400的生产方法,合金含量低,省去离线淬火工序,节能环保,生产成本低。

749

749

0

0

一种调质高强度Q800E特厚钢板的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼→连铸(动态轻压下+电磁搅拌)→加热→轧制→预矫直→在线淬火→离线淬火→回火→精整→性能检验→超声波探伤。钢的化学组成百分含量为C≤0.16,Si=0.20~0.40,Mn=1.10~1.30,P≤0.015,S≤0.003,Als=0.03~0.06,Nb+V+Ti≤0.10,Cu+Ni≤1.0,Cr=0.40~0.75,Mo=0.50~0.75,B≤0.0025,余量为Fe和不可避免的杂质。控制CEV≤0.60,CEV按CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15公式进行计算。生产出的高性能100~120mm调质高强度Q800E特厚钢板满足了矿山、港口等重型机械制造的需要。

1386

1386

0

0

本发明涉及一种通用塑木材料,它主要由废旧聚丙烯料、草本纤维等组成,经配料、化学反应、热融搅拌后再填入成型模内、一次压制成型、检验、包装入库而成。它不仅可以替代塑料制品、还能制作纯塑料不能达到的厚度的制品,取代壁厚及工艺复杂的木制品,制作速度是手工木制品的50-100倍,主要用于各种精美工艺礼品盒、浮雕像框、实心木门、建筑模板、防水地板、托盘等产品,其机械性能、抗冲击力与塑料、硬木相当,机械加工一次成型,生产速度快、可钉、锯、刨、可热粘接,吸水量小、不易受潮、不易变形、价格便宜、不被任何虫蛀,不长真菌,抗酸碱,耐冲击,制品稳定性强,既有利环保、防治污染,又可保护自然资源。

895

895

0

0

一种S690QL1级特厚高强度结构钢的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼LF→真空处理RH→浇铸→加热→轧制→淬火→回火→精整→性能检验→超声波探伤。钢的化学组成质量百分比为C=0.11~0.14,Si=0.10~0.30,Mn=0.95~1.05,P≤0.010,S≤0.003,Nb≤0.008,V=0.03‑0.05,Ti≤0.008,Als=0.07~0.10,Cr=0.40~0.70,Mo=0.40~0.50,Ni=1.2~1.4,B=0.0010~0.0018,N≤0.006,CEV=0.58~0.62,Pcm=0.27~0.31,其余为Fe及不可避免的杂质元素。生产厚度规格100~150mm,具备屈服强度≥690MPa,抗拉强度770~930MPa,伸长率16%~25%,钢板1/4厚度处的-60℃冲击功值KV2≥200J,钢板1/2厚度处的-60℃冲击功值KV2≥150J,抗层状撕裂性能Z≥35%。

790

790

0

0

一种大厚度汽包钢板的生产方法,工艺流程包括转炉冶炼、钢包炉精炼、真空脱气处理、模铸、二火轧制+控制轧制、冷却、热处理、检查入库。钢的化学组成质量百分比为C=0.16~0.18,Si=0.20~0.25,Mn=1.40~1.45,P≤0.015,S≤0.003,Nb=0.014~0.019,Ti=0.012~0.018,Al=0.020~0.045,Cr=0.15~0.20,Mo=0.50~0.55,其余为Fe和不可避免的杂质。本发明方法生产的钢具有强度高并具有良好的短时高温强度性能、韧性好并具有一定的低温韧性、优良的加工性能及焊接性能;钢的交货态屈服强度≥450Mpa,抗拉强度560~660Mpa,延伸率≥18%;板厚心部冲击韧性0℃,Akv≥110J,低温冲击韧性‑20℃,Akv≥85J;400℃高温拉伸屈服强度≥380Mpa,抗拉强度≥500Mpa。

1186

1186

0

0

一种400MPa级高耐蚀热轧带肋钢筋的生产方法,工艺步骤为铁水预处理→转炉炼钢→CAS处理→LF炉外精炼→连铸→轧制→成品检验,钢的化学组成质量百分比为C=0.16~0.19,Si=0.50~0.70,Mn=0.40~0.90,P≤0.030,S≤0.030,Cr=0.80~1.10,V=0.05~0.07,Cu=0.15~0.30,Ni=0.3~0.5,其余为Fe及不可避免的杂质元素,I≥6.0。适用于生产规格12~50mm,具备耐海洋大气腐蚀环境共性技术,屈服强度ReL=420~510MPa,抗拉强度Rm=540~680MPa,总伸长率Agt=9%~16%,性能要求的混凝土结构用耐蚀热轧带肋钢筋。

1323

1323

0

0

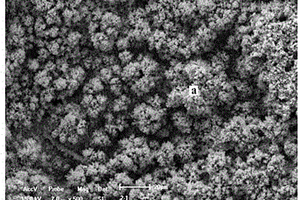

本发明涉及一种低温球铁铸件的生产工艺方法,包括以下步骤熔化配比—铁液熔化—孕育处理—造型和浇注—清理打磨—包装和涂油,所述该加工过程中在浇注完成后进行一次抛丸,打磨,第一次热处理,然后通过机械粗加工,在进行第二次热处理,和二次抛丸,最后涂装油漆,送入终检,使用该生产工艺方法铸件缺陷少,极少出现渣眼、缩孔等缺陷,成品率达98.5%,远高于行业平均水平95%,主要解决问题是改善铸造过程中出现的缺陷,提高铸件的成品率,最终保证所得铸件的化学成分和各成分的质量百分比含量:C%=3.3‑3.45%,Si%=1.90‑2.1%,Mn%=0.6‑0.9%,Cr%=0.07‑0.15%,Cu%=0.07‑0.15%,Ti%=≤0.05%,Sb%=0.015‑0.035%。

1028

1028

0

0

一种调质高强度Q620E特厚钢板的生产方法,工艺步骤为铁水预处理→转炉炼钢→炉外精炼→连铸(动态轻压下+电磁搅拌)→加热→轧制→预矫直→在线淬火→离线淬火→回火→精整→性能检验→超声波探伤。钢的化学组成百分含量为C≤0.16,Si=0.20~0.40,Mn=1.40~1.60,P≤0.015,S≤0.003,Als=0.03~0.06,Nb+Ti≤0.06,Cu+Ni≤1.0,Cr=0.30~0.60,Mo=0.30~0.50,B≤0.0025,余量为Fe和不可避免的杂质。控制CEV≤0.60,CEV按CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15公式进行计算。生产出的高性能100~120mm调质高强度Q620E特厚钢板满足了矿山、港口等重型机械制造的需要。

北方有色为您提供最新的湖南有色金属化学分析技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日