全部

767

767

0

0

本发明提供了一种β-内酰胺类抗生素检测卡,它包括样品垫、含β-内酰胺类抗生素捕获单克隆抗体的金标垫、依次含有检测线β-内酰胺类抗生素包被多克隆抗体,质控线兔抗鼠IgG的硝酸纤维素膜、吸收垫和衬板;并提供了β-内酰胺类抗生素检测卡的性能检测及质量控制方法,可以准确、简单、快速、适合现场检测的β-内酰胺类抗生素,保证了检测卡检测结果一致性。

797

797

0

0

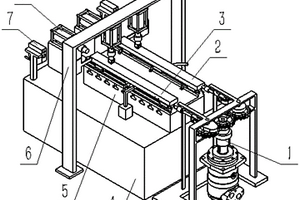

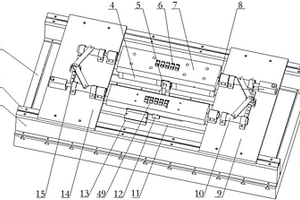

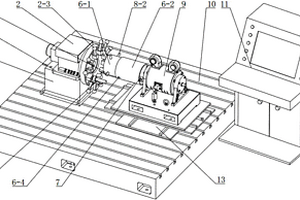

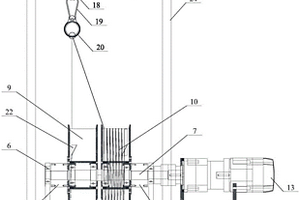

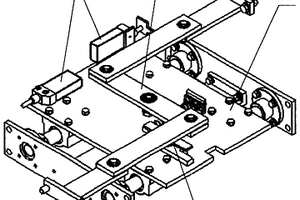

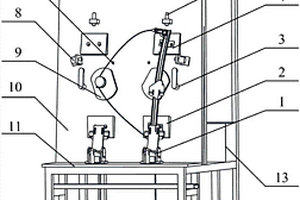

本实用新型适用于数控机床领域,提供了一种直线导轨副钳制器性能的检测装置。所述检测装置包括用于安装钳制器的工作台机构;设有轴向加载检测组件的轴向加载机构;设有纵向加载检测组件的纵向加载机构;性能检测机构,用于对所述钳制器进行检测。所述检测装置可以通过模拟机床实际加工工况,采集信号,对钳制器的性能进行检测,对钳制器受载下的可靠性和精度进行分析,并对钳制器的失效做出一定预测。

1072

1072

0

0

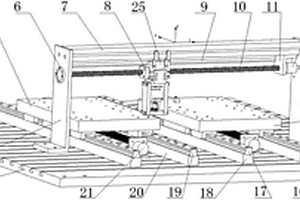

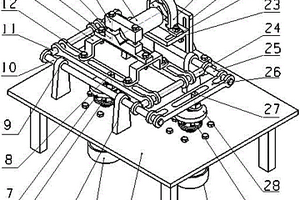

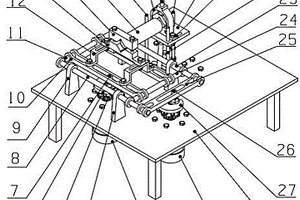

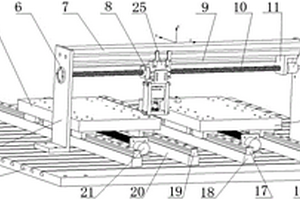

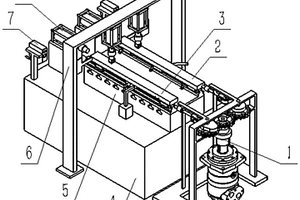

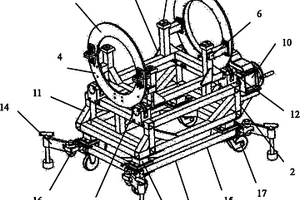

本实用新型属于机械零部件可靠性试验技术领域,具体说是一种滚动直线导轨副阻尼器可靠性试验台。包括温湿度试验箱、阻尼器工作台、地平铁、X、Y向进给装置、阻尼器加载单元支撑部分、压电陶瓷加载部分、阻尼性能检测部分及自动控制部分;阻尼器加载单元支撑部分的下端固定在地平铁上;X向进给装置上端与阻尼器工作台固定,下端与地平铁固定;滚珠丝杠的两端固定在阻尼器加载单元支撑部分上,Z形板与阻尼器加载单元支撑部分配合;压电陶瓷加载部分固定在Y向进给装置的下方;三向加速度、压力传感器与自动控制部分相连。本实用新型是一种能够对不同型号滚动直线导轨副阻尼器模拟典型工况加载的滚动直线导轨副阻尼器可靠性试验台。

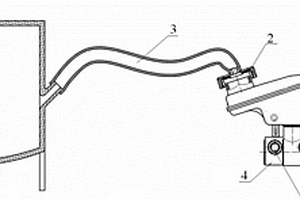

本发明涉及一种搭配助力器总成综合性能试验台使用的真空加注装置,属于汽车制动系统助力器总成综合性能试验台技术领域。真空贮液罐通过具有耐制动液性能的真空管与旋盖辅具连接。优点是结构新颖,功能齐全,搭配助力器总成综合性能试验台使用,实现制动主缸总成和电控助力器总成的真空加注要求,先将腔体内空气全部排除,由真空将制动液抽入腔内,保证制动主缸总成和电控助力器总成在性能检测时其腔体内无存留空气,解决了制动主缸总成或电控助力器总成上腔体内空气排不干净等问题,依据贮液罐旋盖结构,更改假旋盖揭盖,可以用于不同规格的贮液罐上。

1076

1076

0

0

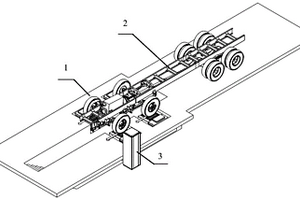

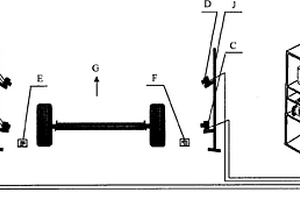

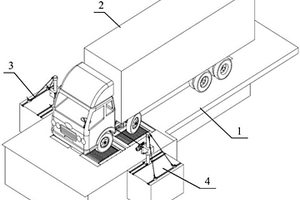

本发明涉及一种用于双转向轴汽车车轴侧向力调整检验台,属于汽车性能检测试验设备。目的是改善双转向轴汽车侧向力和汽车总质量自动检测方法,并实现汽车侧向力和汽车总质量的同时检测。所述试验台能在检测汽车总质量的同时测量出汽车的侧向力,把被检汽车行驶到该检测装置上停车固定,汽车总质量通过模拟地面循环运动机构传递到四个称重传感器上;同时,检测试验台中的模拟地面循环运动机构带动汽车转向轮转动,汽车转向轮转动时产生的侧向力通过模拟地面循环运动机构传递到两个侧向力传感器上,从而测出各转向轮的侧向力,技术人员根据检测结果对汽车相关参数进行调整,确定合理的结构参数,从而完成对双转向轴汽车车轴侧向力的调整检验。

1013

1013

0

0

本发明涉及汽车零部件性能测试技术领域,具体公开了一种橡胶接头性能测试系统。本发明提供的橡胶接头性能测试系统,径向加载单元对待测橡胶接头施加沿待测橡胶接头径向的力,横向加载单元对待测橡胶接头施加沿待测橡胶接头轴向的力,扭转加载单元对待测橡胶接头施加绕待测橡胶接头轴向转动的力,翘曲加载单元对待测橡胶接头施加绕待测橡胶接头径向转动的力,模拟橡胶接头在汽车上受到的压力、拉力、扭转、斜摆等不同方向的力,实现了对橡胶接头受力的多方位检测,进而提高了对橡胶接头性能检测的精度。

本发明公开了一种用于汽车排气系统金属波纹管的两自由度热疲劳试验装置,属于汽车零部件性能检测领域。该装置包括三个部分:驱动部分、传动部分和夹紧部分。其中,驱动部分由两个电机实现,分别控制金属波纹管径向和轴向两个方向的运动。该装置在实现金属波纹管径向或轴向两个方向独立运动的同时,还可以实现两个方向的组合运动。整体结构连接:金属波纹管的一端用夹紧机构完全固定,另一端固定在振动机构上。径向驱动电机和轴向驱动电机固定在试验台下面,通过联轴器驱动偏心旋转机构带动滑槽连杆沿光杆运动,实现金属波纹管的运动。

1070

1070

0

0

本发明公开了一种用于汽车排气系统金属波纹管的三自由度热疲劳试验机,属于汽车零部件性能检测领域。该试验机由机械结构和控制系统两大模块组成,其中,机械结构模块包括驱动部分、传动机构和夹紧机构三个部分。电控系统模块包括测控界面、工控机、电机控制器。试验机工作时,用户通过测控界面设定波纹管的运动方向和频率,并由工控机输出控制命令给驱动系统,控制热疲劳试验机按照测控界面设定的运行工况进行试验,工控机采集波纹管热疲劳试验的实际运动状态参数,并在测控界面进行显示。该试验机可实现汽车排气系统金属波纹管横向、纵向、竖向三个方向独立运动的同时,还可以实现两个或三个方向的组合运动,真实模拟波纹管的实车运行工况。

1035

1035

0

0

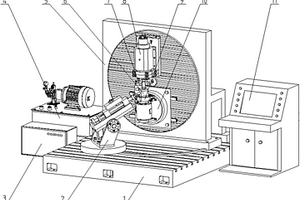

本发明属于机床功能部件可靠性试验领域,涉及一种滚动直线导轨副钳制器可靠性试验装置;该试验台由钳制器工作台主体部分、钳制器控制结构部分、载荷施加部分、钳制器性能测试部分和自动控制部分组成;钳制器控制结构部分控制钳制器的钳制和松开;载荷施加部分模拟钳制器实际工况下的轴向载荷和惯性载荷;钳制器性能检测部分与钳制器控制结构部分、载荷施加部分配合进行钳制器保持力检测、响应时间检测和刹车距离检测;该试验方法包括钳制器空载下基本动作试验、钳制器受载下钳制动作试验、钳制器受载下刹车动作试验和钳制器性能测试试验。本发明能够对不同种类、不同型号、尽可能多数量的钳制器实现动、静态加载并进行可靠性试验。

1029

1029

0

0

本发明属于机械零部件可靠性试验技术领域,具体说是一种滚动直线导轨副阻尼器可靠性试验台及试验方法。包括温湿度试验箱、阻尼器工作台、地平铁、X、Y向进给装置、阻尼器加载单元支撑部分、压电陶瓷加载部分、阻尼性能检测部分及自动控制部分;阻尼器加载单元支撑部分的下端固定在地平铁上;X向进给装置上端与阻尼器工作台固定,下端与地平铁固定;滚珠丝杠的两端固定在阻尼器加载单元支撑部分上,Z形板与阻尼器加载单元支撑部分配合;压电陶瓷加载部分固定在Y向进给装置的下方;三向加速度、压力传感器与自动控制部分相连。本发明是一种能够对不同型号滚动直线导轨副阻尼器模拟典型工况加载的滚动直线导轨副阻尼器可靠性试验台及试验方法。

1073

1073

0

0

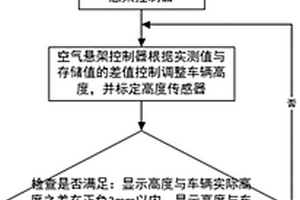

本发明公开了一种车辆用空气悬架的制造方法,属于车辆悬架技术领域。所述制造方法包括以下步骤:S1:对空气弹簧进行充气;S2:对空气悬架进行静态检测,具体包括:空气弹簧的气密性检测;高度传感器的装配检测;车辆升降功能的检查;S3:标定高度传感器;S4:对空气悬架进行性能检测;其中,空气悬架的静态检测与高度传感器的标定在同一工位上进行,以使车辆在进行静态检测前经过足够长的颠簸带来释放内部的应力。本发明提供的一种车辆用空气悬架的制造方法包括了两次对空气悬架功能性的检测,充分保证了出厂前空气悬架功能的正常;并且将静态检测与标定设在了同一工位上,提高了静态检测的通过率和生产效率。

1046

1046

0

0

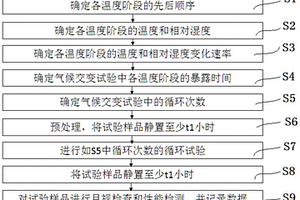

本发明公开了一种气候交变试验方法,涉及环境可靠性测试技术领域。其包括以下步骤:确定气候交变试验中各温度阶段的先后顺序、温度和相对湿度、升降温和相对湿度变化速率、暴露时间和循环次数;预处理,将试验样品放置在温度为T1、相对湿度为U1的环境下静置至少t1小时;进行如S5中循环次数的循环试验;将试验样品放置在温度为T1、相对湿度为U1的环境下静置至少t1小时;对试验样品进行目视检查和性能检测,并记录数据。本发明提供的一种气候交变试验方法,不仅能够更加适合中国大陆地区的气候特征,还能够降低试验成本和时间,提高产品的市场竞争力。

1147

1147

0

0

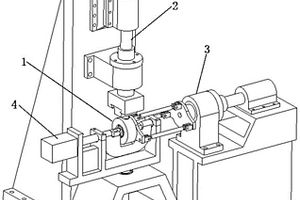

本发明属于机械试验设备技术领域,涉及一种动力刀架动力头可靠性试验装置及试验方法;包括动力头加载部分、性能检测与状态监测部分;动力头加载部分包括模拟切削力加载的压电陶瓷加载装置、夹持装置、传动装置和测功机;压电陶瓷加载装置包括加载装置支架和压电陶瓷加载棒;夹持装置包括夹持支架;压电陶瓷加载棒左侧穿入夹持支架盲孔内,右侧穿过压力传感器并穿入加载装置支架盲孔内;测功机输出轴、压电陶瓷加载装置支架、夹持支架、联轴器回转轴线与动力头的回转轴线共线;本发明可以在不拆卸动力头的前提下,直接在动力头上装卡整套加载装置;实现全工况模拟动力头所受到的切削力,切削扭矩以及切削液等载荷,并动态检测动力头的性能参数。

846

846

0

0

本发明属于机械试验设备技术领域,涉及一种多物理场复合加载的电主轴可靠性试验装置,克服现有技术无法模拟加工过程中电主轴产生热弯曲变形、力弯曲变形、切削振动及切削扭矩情况,以及不能模拟电主轴任意空间布置方式问题;包括加载单元、电主轴位置调节装置和性能检测装置;加载单元包括电液伺服加载装置、轴承联轴器混合加载单元、轴承加载旋转单元和测功机调整机构;电主轴位置调节装置包括主支架和电主轴安装台;轴承联轴器混合加载单元和轴承加载旋转单元安装在电主轴安装台和测功机调整机构之间;整个装置可绕加载端在竖直面内旋转,模拟卧式、立式工况;切削力、切削扭矩、弯曲变形及热载荷同时施加到刀柄前端,模拟电主轴实际切削过程。

1186

1186

0

0

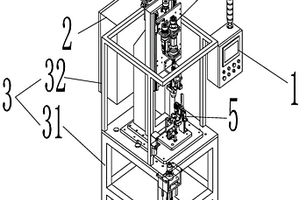

本发明涉及EPS空载试验及传感器标定机,包括触摸屏控制器,电控箱,机架,实验单元,定位夹具以及锁死机构;机架包括实验平台架以及控制台架;电控箱与触摸屏控制器电连接;实验单元包括支撑座以及垂直设于支撑座上的性能检测实验仪;支撑座、定位夹具、锁死机一次设于实验平台架上;本发明的有益效果是:适于对EPS系统进行搭载及检测作业,检测项较为全面。通过锁死装置能实现对搭载EPS系统的自动锁固,而实验仪以及限位机构能对EPS系统的输入端及输出端进行自动固接,整体配接自动化程度高,提高了流水检测作业的效率,同时确保EPS系统的装载配接可靠性;各单元具备自由调节度,满足不同EPS系统的搭载及检测。

1050

1050

0

0

本发明涉及一种非匀质仿生结构増材制造方法,属于增材制造技术领域,主要应用在零件制造或者模具修复工作中,实现某些仿生功能特性,增强零件或模具某方面的性能。本发明包括的步骤是:三维模型获取、功能需求确定、仿生结构选择、仿生结构参数建模、有限元分析校验、加工路径规划、加工参数设置、增材制造及性能检测评价九个步骤。本发明在增材制造中采用了仿生结构,为增材制造后的制品增加了优良的仿生功能特性;支持采用非匀质的材料来实现增材制造,扩展了增材制造的应用领域和应用前景。

914

914

0

0

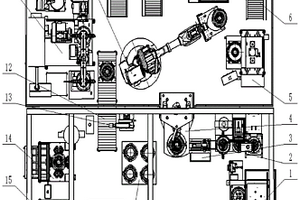

本发明于汽车离合器检测设备技术领域,尤其是指一种重型离合器盖总成半自动装配及全自动检测方法。本自动线由压机、膜片弹簧涂脂机、翻转机械手、定扭装配台、分离指自动检测校正机、盖总成综合性能检测机、机器人、平衡检测校正机、打标机、分离拉环装配台、自动涂油机等组成,本发明的优点在于:可以完成φ330‑φ430之间几百种盖总成的半自动装配及全自动检测,检测部分由机器人与检测设备配合,无需工人的参与,降低生产成本检测设备数据随时上传到自动线主服务器,服务器对数据进行整理,可以实现质量追溯,方便厂家查找产品历史检测数据,提高生产效率以及产品质量。

835

835

0

0

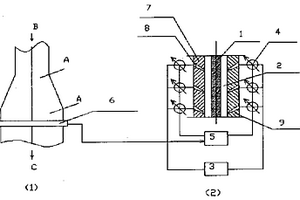

本发明属于一种非接触式气动薄膜双向拉伸装置的设计。装置中膜性能检测系统(6)与可编程序控制器(5)相连,可编程序控制器(5)接装阀门组(4),在上挡流板(7)和下挡流板(9)上等距开有进气孔(8),阀门组(4)安装在气源(3)和进气孔之(8)间,薄膜(1)从高压气流通道(2)中通过。由于各个高压气孔的气压和流速是分别控制的,所以对纵向拉伸比和拉伸速度的调控可自由实现。

1127

1127

0

0

本发明适用于数控机床领域,提供了一种直线导轨副钳制器性能的检测装置和检测方法。所述检测装置包括用于安装钳制器的工作台机构;设有轴向加载检测组件的轴向加载机构;设有纵向加载检测组件的纵向加载机构;性能检测机构,用于对所述钳制器进行检测。所述检测装置可以通过模拟机床实际加工工况,采集信号,对钳制器的性能进行检测,对钳制器受载下的可靠性和精度进行分析,并对钳制器的失效做出一定预测。

996

996

0

0

本实用新型涉及抗冲击性能检测技术领域,且公开了一种改性塑料抗冲击检测设备,包括底座,所述底座的顶部固定安装有防护罩,所述底座的顶部开设有两个滑槽,两个滑槽之间通过滑块对称滑动连接有两个挡板,位于前侧的所述挡板的正面活动插接有螺杆,所述螺杆的后端贯穿前侧挡板的正面并通过转动座与底座顶部固定连接,所述螺杆与前侧的挡板螺纹连接,所述螺杆的外圆面上固定套接有第一齿轮,位于后侧的所述挡板的背面活动插接有另一个螺杆。本实用新型解决了现有的抗冲击性能检测装置都采用电控系统,存在故障率高,维修难度大和造价高昂的问题。

916

916

0

0

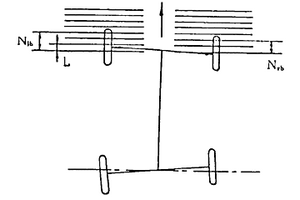

本实用新型涉及一种基于立体视觉的汽车轴距左右差检测装置,属于汽车性能检测设备,主要用于汽车综合性能检测线上的汽车轴距左右差的自动检测。该检测装置根据四个摄像机所拍车轮图像,采用计算机图像处理技术对车轮图像中心三维坐标进行识别,基于车轮中心三维坐标计算汽车轴距左右差。该系统硬件包括:摄像机、工业控制计算机、对射式光电传感器、回转台和定制的标定靶标。本实用新型可快速准确检测汽车轴距左右差,具有较好的线性度,系统误差较小,检测精度和重复性较好,且结构简单,安装方便。

753

753

0

0

本实用新型公开了一种逃生器材下降速度及可靠性试验装置,包括底座和承载板,底座上水平架有通轴和电机组合体,通轴上依次同轴旋转套设有第一单向离合器、第一卷筒、第二卷筒和第二单向离合器,第一单向离合器和第二单向离合器的旋转离合方向相反布置,承载板上水平滑动吊接有一个逃生器,逃生器内缠绕有绳索,绳索的一端固定于第一楔形直角内,另一端缠绕在第二卷筒上后固定于第二楔形直角内。本实用新型,采用模拟重力砝码和重力加速度与时间关系,将繁重劳动、低下的工作效率释放出能量,通过一键式检测即可完成逃生器材下降速度及可靠性的性能检测,广泛适用于各类逃生器材下降速度及可靠性的性能检测和应用。

1074

1074

0

0

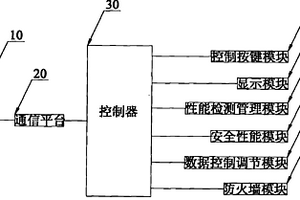

本实用新型涉及无线传感网络信息系统,包括无线传感网络、通信平台和控制器,所述无线传感网络连接通信平台,所述通信平台连接控制器,所述控制器上设有控制按键模块、显示模块、性能检测管理模块、安全性能模块数据控制调节模块和防火墙模块,所述控制按键模块、显示模块、性能检测管理模块、安全性能模块数据控制调节模块和防火墙模块均与所述控制器连接,本实用新型设置显示模块、数据控制调节模块和控制按键模块,将整个系统的状态显示在显示模块上,便于使用者观察,而且通过数据控制调节模块和控制按键模块来对整个系统进行控制和调节,便于使用者与系统的互动,增加系统的适用范围。

870

870

0

0

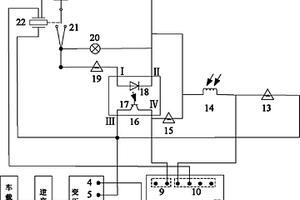

载货汽车转向灯故障检测预警装置属公路运输车辆安全性能检测技术领域,本发明车载终端分别获取拉线式电位器、标定电阻和光敏电阻的输出电压信号;通过拉线式电位器输出电压变化,检测驾驶员的转向驾驶行为;标定电阻输出电压用于判断转向系统供电电路是否正常工作,光电隔离器将标定电阻与转向系统供电回路隔离,使标定电阻输出电压测量结果更加稳定、准确;基于光敏电阻的光电特性来检测转向灯的工作状态。本发明能实时对转向系统故障进行自动检测,便于载货汽车驾驶员长途运输过程对转向系统故障进行维修,预防交通事故,本发明结构简单、成本低、易于与汽车原电路连接,便于推广应用,因采用单片机作为车载终端,故便于后续系统平台功能扩展。

1138

1138

0

0

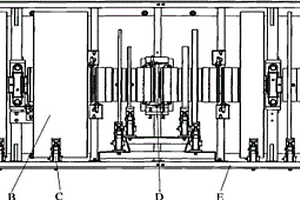

本发明涉及一种高精度平稳运转的汽车底盘测功机飞轮组系统,属于汽车性能检测设备。该系统主要由主轴总成(A)、飞轮总成(B)、制动器总成(C)、主轴稳定器总成(D)、框架(E)组成,所述的主轴总成(A)通过两端的轴承座(3)和中间的主轴辅助稳定器总成(D)安装在框架(E)上,飞轮总成(B)由多套离合器和转动惯量不同的飞轮组成,并通过轴承和轴承套套装在主轴总成(A)上,飞轮在主轴上按大质量飞轮布置在轴承座的两侧的方式排列,质量较大的飞轮通过双离合器控制分离和结合,制动器总成(C)固定在框架(E)上。本发明目的在于解决在高速试验时运转稳定,模拟质量精度高,模拟相同转动惯量时轴向尺寸小等问题。

872

872

0

0

本发明属于汽车性能检测设备,本发明的目的是填补在双转向轴汽车轴间侧滑自动检测领域的空白,并实现双转向轴汽车轮间、轴间侧滑量的同时检测,本发明提供一种检测试验台,并同时提供了一种双转向轴汽车轮间与轴间侧滑量一体化检测装置,把被检汽车行驶到该装置上两个汽车固定装置装配体将汽车车架固定,通过检测试验台中的浮动路面模拟机构带动汽车转向轮转动,汽车转向轮转动时产生的侧向力通过浮动路面模拟机构传递到两个侧向力测力传感器上,从而测出各转向轮的侧向力,从而使技术人员根据检查结果有目的的对汽车的横向拉杆和纵向拉杆进行调整,确定汽车合理的定位参数并满足阿克曼转向几何,完成对汽车转向轮侧向力的检测与调整。

1034

1034

0

0

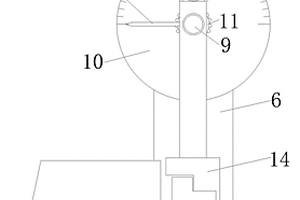

本发明涉及一种双前轴转向汽车轮间与轴间侧滑量一体化检测装置,属于汽车性能检测设备,其目的是为了解决目前双前轴转向汽车轴间侧滑难以检测的问题。它主要是由等摇臂杠杆机构(A)、等摇臂轴平移机构(B)、回位装置(C)和测量系统(D)组成。所述的等摇臂杠杆机构是由等摇臂轴、等摇臂杆、旋转杆和固定杆组成,并通过等摇臂轴连接在等摇臂轴平移机构的浮动板上。所述的等摇臂轴平移机构是由直线导轨、导轨支撑套、导轨架、四个直线轴承和浮动板组成。所述的回位装置包括等摇臂杠杆机构的回位装置和浮动板的回位装置。所述的测量系统包括检测轴间侧滑量的光栅式位移传感器和检测轮间侧滑量的光栅式位移传感器,它们均设置在浮动板上。

732

732

0

0

汽车轴距差检测方法及装置涉及汽车性能检测技术。该方法是在被检车辆前进方向两侧各装有相互平行,间距相等,且左、右对应的一组检测信号线,当车辆垂直信号线驶过时,分别测出前后轴上左、右轮的前边沿、后边沿差值,再求出左、右轮中心偏差值,最后求出轴距差值。采用的装置是:激光、光敏、光电开关、形变、应变、触点开关等检测装置。该方法及装置,具有快速、准确、自动检测汽车轴距差的特点。

931

931

0

0

本发明绳轮式电动玻璃升降器的性能试验台,属于汽车玻璃升降器性能检测技术领域,解决了现有技术中存在的汽车电动玻璃升降器的综合性能检测要求技术问题;本发明包括支架、检测机构和电控箱;支架上设有自上而下依次设有显示器、主板和工作台;所述电控箱固定连接在支架上,两套检测机构对称地设置在主板上本发明通过对绳轮式电动玻璃升降器的空载和在恒力作用下电动玻璃升降器滑块在运动过程中的位移、速度、接触力为电动玻璃升降器在生产线上检测提供了理论依据,并满足人们对汽车的安全性、舒适性以及可靠性越来越高的需求。

839

839

0

0

本发明涉及航空机械领域。特别是一种航空相机的地面维修车,本发明包括姿态调整台组件、承重驱动组件和减震底盘组件,姿态调整台组件装在承重驱动组件上,减震底盘组件装在承重驱动组件下。本发明能通过驱动姿态调整台使航空相机绕其光轴方向旋转任意角度,以及升降地脚高度调整航空相机的姿态倾角和高度,以利于航空相机的整机性能检测及维护。

中冶有色为您提供最新的吉林长春有色金属分析检测技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日