全部

1133

1133

0

0

一种脚踏垫制品及其制造方法, 是将由聚胺基甲 酸酯发泡材质与废轮胎粉、矿石粉及油类稀释剂调制而成的液 态胶合剂, 倒入一置于聚氯乙烯基材表面的金属筛网上, 并以刮 刀于金属网上来回抹覆, 使胶合剂中所含的废轮胎粉通过金属 筛网的网目, 而披覆于基材表面; 随后取起金属筛网, 且以橡胶滚 轮于基材表面往复加力滚动, 将之抹覆均匀, 以形成粘合层; 再于 其上铺设植毛部, 并加以重压, 使植毛部底面与粘合层紧密贴合 待粘合层完全干燥后, 撕下基材, 即可获得一底面具有聚胺基甲 酸酯且于其间混合有废轮胎粉防滑层的脚踏垫。

1356

1356

0

0

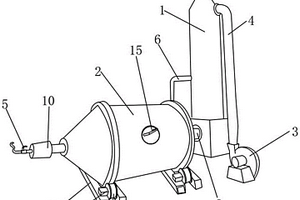

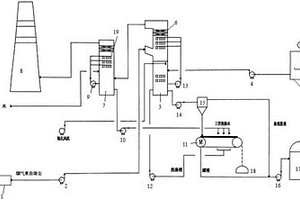

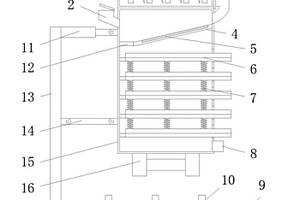

本发明涉及一种用于通过湿法分级处理来自垃圾焚烧设备的灰烬的方法,在浆化容器(2)中将所述灰烬(1)与液体(3)混合,并且在筛分掉粗级分(4)之后作为供应流输送给分级阶段(15),所述分级阶段包括上升流分级机(6)和前置的旋流器设备(7),供应流在所述分级阶段(5)中分离成无有害物质的有益级分(8)和受有害物质污染的残余级分(9),在上升流分级机(6)中产生的流动床的上侧作为悬浮液提取残余级分(9),以及在流动床的下侧提取的有益级分(8)通过筛分装置(10)脱水。将筛分装置(10)的筛落物(13)回输到旋流器设备(7)中,在旋流器设备(7)中分离出至少一个材料流作为旋流器溢流(15、15’),所述旋流器溢流基本上仅包含小于筛分的分离粒度的颗粒,旋流器设备(7)的旋流器溢流(15、15’)在第二分级阶段(17)分成细颗粒的矿物级分(18)以及含有害物质的残余物(19),所述残余物(19)的粒度上限在20μm至50μm之间。

1230

1230

0

0

本发明公开了组合物、化合物、装置和方法,使用其可研究骨矿化,并鉴别调节骨矿化的物质。还公开了使用骨矿化基因谱和特征进行化合物筛选和研究的方法。提供了用于治疗和研究用途的骨矿化调节试剂。

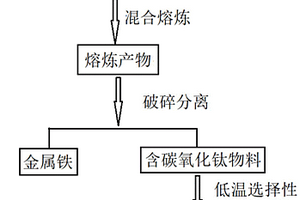

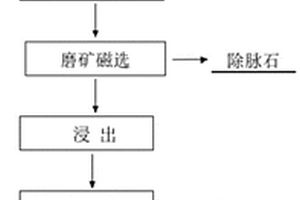

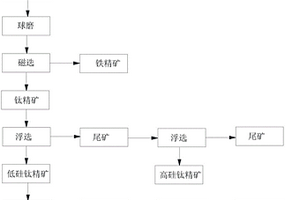

本发明涉及从诸如铜、锌和铅等的有色金属的精炼过程中产生的非金属废渣中富集和单独地回收铁的方法,更特别地涉及从诸如铜、锌和铅等的有色金属的精炼过程中产生的非金属废渣中富集和单独地回收铁的方法:包括将还原剂和反应催化剂添加到非金属废渣中;通过固体还原反应将非金属废渣中结合到氧化铝(Al2O3)、石灰石(CaO)、氧化镁(MgO)、二氧化硅(SiO2)、氧化锌(ZnO)、氧化铜(CuO)和氧化铅(PbO)等上的非晶态铁氧化物转化为还原铁(Fe)和碳化铁(Fe2C)的结晶结构体;将所得结晶结构体压碎,以便将固体还原反应中产生的还原铁和碳化铁团体分离;通过湿法磁选和干法磁选根据粒度单独地回收有色金属(如铜、锌和铅)总含量为1%或更小的铁精矿形式的铁(为磁铁)。根据本发明通过物理化学筛选法从诸如铜、锌和铅等的有色金属的精炼过程中排放的非金属废渣中单独地回收铁的方法包括如下步骤:将非金属废渣压碎;将压碎的废渣与还原剂和反应催化剂混合,使该混合物进行固体还原反应,由此将非金属废渣中结合到氧化铝(Al2O3)、石灰石(CaO)、氧化镁(MgO)、二氧化硅(SiO2)、氧化锌(ZnO)、氧化铜(CuO)和氧化铅(PbO)等上的非晶态铁氧化物转化为还原铁(Fe)和碳化铁(Fe2C)的结晶结构体;将所得产物压碎,以便将固体还原反应中产生的还原铁和碳化铁团体分离;通过湿法磁选和干法磁选单独地回收铁精矿形式的铁(为磁铁)。此外,本发明的技术涉及通过固体还原反应中的还原挥发回收非金属废渣中所含的锌,以及能够使含有小量铁且不会导致环境问题的非磁性残余物制成水泥材料(cement?material)的资源。根据本发明,从诸如铜、锌和铅等的有色金属的精炼过程中排放的非金属废渣(工业废料)在铁熔点的温度或更低的温度下进行固体还原反应,由此将非金属废渣中结合到氧化铝(Al2O3)、石灰石(CaO)、氧化镁(MgO)、二氧化硅(SiO2)、氧化锌(ZnO)、氧化铜(CuO)和氧化铅(PbO)等上的非晶态铁氧化物转化为还原铁(Fe)和碳化铁(Fe2C)的结晶结构体,并将该结晶结构体压碎。然后,将固体还原反应中产生的还原铁和碳化铁与诸如氧化铝(Al2O3)、石灰石(CaO)、氧化镁(MgO)、二氧化硅(SiO2)、氧化锌(ZnO)、氧化铜(CuO)和氧化铅(PbO)的组分团体分离,通过湿法磁选和干法磁选单独地回...(前1000字)

1084

1084

0

0

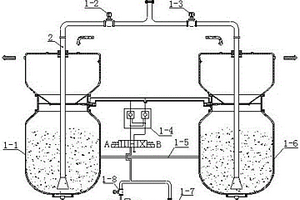

本发明涉及湿法冶金并且本发明能用于从不同种类矿物原料中提取贵金属(钯、铂、金和银)。从包含碱和碱土金属氯化物的矿物原料中吸附提取贵金属的方法包括采用包含强碱和弱碱官能团的合成吸附剂从矿浆中吸附贵金属,随后解吸。将吸附剂分两步洗涤,第一步,用废矿浆的液相和水洗涤吸附剂,且第二步,采用硫脲的盐酸溶液解吸贵金属。然后将贵金属采用氢氧化铵溶液从硫脲溶液沉淀至混合精矿;并且,所述过程在带有脱水筛的六个阶式装置中进行,在每一装置中具有装载吸附剂的固定容量,采用包含60-80g/dm3硫脲和3-10g/dm3盐酸的溶液将贵金属在50-60℃的温度下解吸,在pH为8.7-8.8和温度为50-60℃下,采用氢氧化铵溶液沉淀贵金属。

1169

1169

0

0

废料处理方法,废料特别是生活垃圾,所述废料容有具有不希望物的混合有机物质,特别是金属、矿料、塑料、玻璃,根据所述废料处理方法:废料经历第一筛分分选(4);经过该筛分的废料组分在转动管体(1)中经历预发酵处理,和从预发酵处理的转动管体(1)出离的物料在煮解器(2)中经历甲烷化处理;废料,如所回收的和无预先研碎的废料,在滤筛上经历第一筛分分选(4),所述滤筛的网眼尺寸为L1;已经过该第一筛分分选的废料组分被送往进行在转动管体(1)中的处理;在时间内规则地执行对转动管体的废料供给;废料在转动管体中的停留时间(T)基本上是恒定的和至少等于用以使得几乎所有有机物质处在粒度小于不希望物粒度的组分中所需的时间;和在从转动管体出离后和在进入煮解器中之前的废料经历滤筛筛分(9),滤筛的网眼尺寸为L2,保证粒度更细的有机物质和不希望物之间的分隔。

753

753

0

0

本发明涉及一种铁水制造装置及其制造方法,该铁水制造装置,包括:原料预处理装置,用于筛选及预处理铁矿原料以使其适合于还原;预还原反应器,包括从所述原料预处理装置输送预处理的铁矿原料的第一上升管和连接于所述第一上升管的第二上升管,所述输送的铁矿原料被还原气体预还原;还原反应器,用于对从所述预还原反应器输送的部分还原铁进行还原;熔融还原反应器,利用还原气体对从所述还原反应器得到的部分还原铁进行熔融还原,以生产铁水;炼铁副产气体预处理装置,用于将炼铁副产气体或者铁矿还原工艺中产生的二氧化碳混合并重整以生成还原气体,并将所生成的还原气体供应到熔融还原反应器或者所述预还原反应器;及铁矿还原工艺装置,用于供应所述铁矿还原工艺中产生的二氧化碳。

1226

1226

0

0

本发明揭示一种用于包含激光,静电,及其它非撞击性印刷调色剂/油墨的废纸的改良去墨方法,用以在很小或没有纤维损失下提供高品质(高白量度,很少甚至没有尘粒)的纸浆。该方法包含在附聚剂的帮助之下让废纸纸浆中的油墨粒子附着于磁性载体物质,接着以磁性分离来将附着了磁性载体的油墨粒子去除。该磁化处理最好是在室温或更高的温度、在中性或碱性pH值及在低的纸浆稠度条件下被实施。附聚剂质及磁铁矿添加之后接着将再纸浆化的废纸曝露于一磁场中的处理比起在没有这些预处理下直接暴露于磁场中的处理更可提供几近完全的油墨去除。而且,此方法可当作用来从静电复印的纸张上去除油墨之传统的方法(如筛选、飘浮、离心力洁净、水洗、及带有或不带有倾析的沉淀)中的一个额外的步骤。

850

850

0

0

一种制备乙烯和一氧化碳混合物的方法,该方法包括使乙烷和氧源与催化剂接触,所述催化剂包含合成隐钾锰矿或八面体分子筛。该方法还包括使丙酸烷基酯与甲醛缩合制备甲基丙烯酸烷基酯。

997

997

0

0

本发明提供一种预还原铁的制造方法,其包括以下工序:干燥工序,使选自在炼铁工序中产生的炼铁粉尘及铁矿石之中的氧化铁原料干燥至规定的水分含有率;混合工序,通过将该干燥工序后的所述氧化铁原料与具有规定水分含有率的还原材料混合得到混合物;粉碎工序,将在该混合工序中得到的所述混合物粉碎到以80%筛下物的粒径计为70μm~500μm;混炼工序,在调整了该粉碎工序后的所述混合物的水分含有率后,混炼该混合物;块状化工序,通过使该混炼工序后的所述混合物块状化而形成块状物;以及生成工序,利用转底炉对在该块状化工序中得到的所述块状物进行还原,从而生成预还原铁。

1125

1125

0

0

一种自还原、冷固结球团以及制造该球团的方法,该球团可用于各种形式的钢铁冶炼,如高炉炼铁、非高炉炼铁以及各种炼钢炉炼钢等。该自还原、冷固结球团包括铁精矿、含碳还原剂以及具有特殊要求的作为粘结剂的细分波特兰水泥熟料。将这些组分混合在一起形成混合物。将该混合物放入造粒盘或滚筒造粒机中,加水造粒。通过滚筛而获得预定尺寸的球团,通常是在8-16mm之间。然后再将球团连续放入到固化装置中。在固化装置内,使用温度约100-300℃且含有二氧化碳的热气体来将球团进行水化和碳酸化。之后,干燥,将该干燥球团从固化装置中放出,即可以使用。

1197

1197

0

0

本发明提供通过用于土木建筑用浆料(例如矿井钻探等中使用的钻探泥浆、钻探水泥浆)等而能够以低成本抑制粘度上升和高温脱水的浆料用添加剂。本发明是含有乙烯醇系聚合物的粉末状浆料用添加剂,上述乙烯醇系聚合物在60℃的热水中浸渍3小时时的溶解度为25%以下、皂化度为99.5摩尔%以上、平均聚合度为1, 500以上且4, 500以下、且1, 2?二醇键量为1.8摩尔%以下,浆料用添加剂穿过标称网眼为1.00mm的筛。

1116

1116

0

0

本发明提供低碱且平均粒径为2~5μm、粒度分布窄、树脂填充时的粘度低的高填充性低碱α氧化铝粉体及其制造方法。该粉体是使用由拜耳法而得的氢氧化铝制造的α氧化铝粉体,它是氧化钠(Na2O)成分在0.1质量%以下、平均粒径(Dp50)为2~5μm、粒度分布为45μm筛上量(+45μm)在100ppm以下且宽度值〔(Dp90?Dp10)/Dp50〕在1.1以下的粘度特性优良的低碱α氧化铝粉体,其通过以下方法制造:向氧化钠(Na2O)成分在0.3质量%以下的氢氧化铝中添加卤素类矿化剂并进行烧成,使得成形密度(成型压力 : 98.07MPa)在2.05g/cm3以上且BET比表面积在0.9m2/g以下,然后进行粉碎以使粉碎后的平均粒径(Dav)与粉碎前的BET当量径(DBET)的粒径比(Dav/DBET)为1.10~1.45的范围。

985

985

0

0

本发明提供了用来制备即用型水性大豆粘合剂的连续法,该方法包括在双螺杆挤出机中,在研磨相混合中对湿的非水溶性大豆粉进行挤压/挤出,并且在下游,在分布相混合中进一步包括多羧基乳液共聚物,其中以粘合剂固体总重量为基准计,所述水性粘合剂中大豆粉固体的含量为51-95重量%。本发明提供了简单的连续法,该方法用来提供水性粘合剂,其中大豆粉的筛网粒度为5-44微米。本发明制备具有特定粒度的大豆粉,由此使得大豆粉粘合剂组合物可以用作无纺织物,例如矿物纤维或玻璃垫的粘合剂。

1085

1085

0

0

自由流粒状材料的生产方法,包括筛选浮石并将浮石与来自生物处理过的城市或工业废水的矿泥混合。

本发明涉及一种制备细粒金属混合物的方法,本混合物包括搅碎残余物(搅碎机处理后轻型材料SLF/搅碎机处理后重型材料SSF)和其他经处理过有关具有部分高比例粘塑性成分的报废车辆,混合和集体废料的中间产物,其中粗料中的非金属成分连同过筛分类的大部分细料施予快速冲击应力,并且多次循环进行3‑5mm的进一步过筛分类,以及<7m/s的气动分类的多次循环进行,直到将细碎脆性矿物成分从较粗的金属内容物中完全分离,以及一用于执行上述方法的设备。根据本发明的解决方案具有以下优点:从一种细粒金属搅碎残余物和报废车辆,混合和集体废料处理后的产物的具有部分高比例粘塑性成分的混合物中将脆性矿物成分从较粗金属物中进行完全分离。

991

991

0

0

本发明提供了一种用于材料的预富集的集成分离器系统,该系统包括一个或多个篦条以及一个或多个电极,所述电极向材料提供高电压脉冲(HVP)放电。本发明还提供了一种用于材料的预富集的方法,优选岩石内的矿物,该方法包括:将材料提供到包含一个或多个篦条以及一个或多个电极的集成分离器系统中,所述电极能够向材料提供至少一个高电压脉冲放电;当材料沿篦条行进时,向材料施加一个或多个高电压脉冲放电,以便优先崩解含有高电导率/介电常数矿物晶粒的颗粒;通过篦条分离崩解的颗粒,从而导致进料分离成低品级(筛上)产品和高品级(筛下)产品;并且其中来自步骤b)的崩解颗粒穿过筛分元件以进一步处理。本发明还涉及用于粉碎材料的方法。

1097

1097

0

0

本发明公开一种氟化钙(CaF2)污泥再利用方法及其制品, 其包括下列步骤 : (1)、将CaF2污泥于150℃以下干燥、粉碎、筛分成CaF2干粉; (2)、将CaF2干粉, 粘结剂和矿化剂干式混拌和造粒成A土; (3)、将长石、高岭土、石英和粘土球磨湿式混拌, 喷雾造粒, 陈化成基本土料; (4)将A土、粘结剂、基本土料、煅烧高岭土、陶石粒和陶瓷色料干式混拌, 造粒, 筛分, 陈化, 高压成型, 坯体干燥, 高温烧结而成最终产品, 可同时解决CaF2污泥的环保问题及提供有应用价值的产品。

1016

1016

0

0

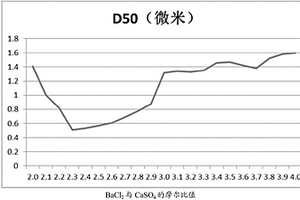

本发明涉及水处理剂,尤其是涉及利用天然矿物的、既能除去悬浮物、氮、磷及恶臭又能使二次污染及泥浆悬浮最小化的粉末及液状水处理剂。本发明的具有除去悬浮物、氮、磷及恶臭作用的液状水处理剂制造方法,包括以下七个阶段,对麦黄土、方解石、蛤壳、石灰石、长石质过滤砂、沸石、锗、褐帘石、火岩石进行粉碎并研磨从而形成微小粉末;在上述粉末中依次添加总粉末0.1~5wt%的K2SiF6、总粉末10~15wt%的CaCl2和BaCl2;在加热炉中在600℃条件下煅烧5小时;在60℃的条件下利用柠檬酸对已煅烧的粉末进行2小时酸处理;将经酸处理的粉末研磨成微小粉末;从已研磨的粉末中利用旋流器筛选出10μm以下粉末;将已筛选的粉末添加到去离子水中进行高速旋转搅拌。

1196

1196

0

0

本发明涉及一种可磁化化学组合物,该组合物包含:至少一种极性溶剂(4),其选自碳原子数为C8-C14的醇、聚四氢呋喃、或其混合物;铁磁性组分,其包含多个稳定单畴(SSD)型可磁化颗粒(1),这些颗粒选自磁铁矿、交代磁铁矿和/或铁氧体,该组分的量为溶剂体积的5-15%,直径约为20-50纳米;以及聚合物组分(2),其包含聚乙烯醇缩丁醛(PVB)或聚乙烯醇缩丁醛-乙烯醇-乙酸乙烯酯共聚物,该组分的百分比为溶剂体积的3-15%,将该聚合组分成形为网状或筛网状并限定多个壳室或区(3),在各室或区中,容纳一个所述颗粒(1),该颗粒浸入该极性溶剂(4)中。本发明还涉及获得这种组合物的方法,包含该组合物的微囊,和包含该微囊的油墨,以及用这种油墨标记的产品的测试方法。

本发明涉及一种太赫兹(Tera Hertz、THz)复合材料及其制作方法,该复合材料组成包括:50~65份纳米晶硅(nc‑Si)、6~10份天然硅氧化合物、4~8份天然硅酸盐矿物、3~7份天然碳酸盐矿物以及6~10份助粘结剂。该制作方法为:1.原料按比例调配;2.过筛;3.加水研磨至微纳米化;4.烘干水分;5.粉粹(粉末化);6.置于耐高温坩锅高温熔融;7.溶融物倒入模具(模具内部需先做脱模剂处理);8.表面研磨,去除高温熔融浮于表面杂质;9.研磨加工成预定形状。

本实用新型涉及一种用于冷却热粒状物料(17)的冷却器(1),该冷却器具有筛网面(16),该筛网面用于接纳待处理的热粒状物料(17)、优选铁矿石烧结物。目的在于降低灰尘排放并且同时还能够在冷却器(1)上进行维护措施。所述目的通过一种装置来实现,该装置除了已经存在的盖部——该盖部位于给料点(2)和提取点(3)的区域中——还设置了附加的限定部,该限定部防止运走超过150µm的灰尘颗粒。该限定部由位置固定的第一壁(12)和位置固定的第二壁(11)组成并且延伸过未被覆盖的筛网面(16)的部分区段、优选延伸过整个区域。此外,设置了承载结构(18),第一壁(11)和第二壁(12)固定在该承载结构上。

1159

1159

0

0

污染物金属离子通过以下方法从液体物流中除 去,该方法包括在吸附条件下使液体物流与新型晶态分子筛接 触,该分子筛的晶体结构是共生的毒铁矿和sitinakite结构。所述分子筛具有如下实验式:A ((4-4x)/n)(MxTil-zGey) 4 (GelpSip) qOr其中A是例如钠或钾的阳离子,M是例如铌或钽的金属。这些分子筛可特别有效地从水流中除去铯和锶。

本发明涉及至少一种包含或者由季烷基铵盐处理的矿物粘土混合物组成的混合矿物有机粘土流变添加剂在包含至少一种不饱和聚酯的液体组合物中的用途,所述添加剂通过形成含水纤维棒石粘土淤浆(a),形成含水绿土粘土淤浆(b),将含水纤维棒石粘土淤浆(a)与含水绿土粘土淤浆(b)结合以形成组合粘土淤浆(c),将组合粘土淤浆(c)用一种或多种季烷基铵盐处理,将因此产生的季烷基铵盐处理的矿物粘土混合物与含水介质分离而制备,其中含水纤维棒石粘土淤浆(a)通过(i.1)将一部分的选自海泡石和坡缕石的一种或多种纤维棒石粘土分散于含水介质中以形成分散体而形成,且含水绿土粘土淤浆(b)通过(ii.1)将一部分的一种或多种绿土粘土分散于含水介质中以形成分散体而形成,且组合粘土淤浆(c)中纤维棒石粘土内容物的重量超过绿土粘土内容物的重量;并且在进行步骤iii.以前和/或在进行了步骤iii.以后使(i.1)和(ii.1)中形成的分散体经受高速流体剪切,且其中用于形成含水纤维棒石粘土淤浆(a)的一种或多种纤维棒石粘土显示出20毫摩尔亚甲蓝/100g一种或多种干燥状态的纤维棒石粘土以下的亚甲蓝交换能力,亚甲蓝交换能力在通过100目美国标准筛的一部分含水纤维棒石粘土淤浆上测定,且在通过100目美国标准筛以前,纤维棒石粘土淤浆具有粒度分布使得含水纤维棒石粘土淤浆中所含至少90重量%纤维棒石粘土通过100目美国标准筛。本发明还涉及生产混合矿物有机粘土流变添加剂的方法,和因此生产的添加剂在液体组合物中作为增稠剂的用途。

983

983

0

0

本发明提供即使烧结原料的成分浓度变动,也能够将高炉原料的成分浓度控制为目标成分浓度的高炉操作方法。高炉操作方法,其用于将包含成品烧结矿、块铁矿石以及辅助原料的高炉原料装入高炉,具有:烧结工序,将烧结原料烧结以形成烧结饼;破碎工序,将烧结饼破碎以形成烧结矿;冷却工序,将烧结矿冷却;筛分工序,将冷却后的烧结矿筛分为成品烧结矿和返矿;测定工序,测定冷却后的烧结矿、成品烧结矿以及返矿中的至少1者的成分浓度;以及调整工序,调整高炉原料所含的成品烧结矿、块铁矿石以及辅助原料的配合量,在调整工序中,使用在测定工序中测得的成分浓度来调整高炉原料的配合量。

923

923

0

0

在本申请中,提供一种硬质粒状水碎渣制造装置,在把从高炉排出的溶融矿渣经过矿渣槽导入喷射室的粒状水碎渣制造装置中,在该矿渣槽与该喷射室间具有该矿渣的供给控制托盘。还提供了硬质粒状水碎渣制造方法,通过设置这种供给控制托盘,把高炉排出的溶融矿渣经过矿渣槽导入喷射室,把该托盘用作缓冲托盘,对该喷射室的溶融矿渣的供给进行控制。根据本发明,用较低成本的投资,就能利用炉前式水碎方法稳定、大量地制造和高效筛选生成良好的硬质粒状水碎渣。

中冶有色为您提供最新的其他有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月15日 ~ 17日

2025年10月15日 ~ 17日  2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日