真空感应熔炼炉(VIM)

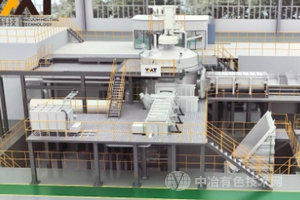

真空感应熔炼炉(VIM)是在真空条件下利用中频感应加热原理对金属进行熔炼的成套真空装备。

真空感应炉通常由熔炼室、铸模室、上加料室、侧加料室、流槽室、隔离阀、感应熔炼电源、三相工频搅拌电源、感应炉体、真空系统、液压系统、闭式冷却水系统、压缩空气系统、氩气系统及导电短网等部件组成,可根据客户不同的需求进行模块化设计。感应炉体位于真空熔炼室内,感应炉体内打结了耐火材料的坩埚,感应线圈位于耐火材料坩埚外围,感应线圈使用前做了特殊的绝缘和耐热处理,避免了真空下线圈打弧现象。感应炉体与中频感应电源之间由同轴水冷电缆连接,钢液熔化速率与炉体吨位、金属材料类型以及电源输出功率都紧密相关。

真空感应炉冷炉启动前,首先由操作人员用行车将原材料吊运至感应坩埚内,接着把未加入的原材料吊运至侧加料和上加料室的位置,然后关闭各腔室并启动熔炼室

真空泵组抽真空,熔炼室真空度达到工艺要求后,操作人员启动熔炼电源送电,并根据工艺要求调节功率输入大小。待感应坩埚内原材料部分熔清,坩埚上部空出后,操作人员通过上加料室或侧加料室多批次向感应坩埚内继续补料,直到加足工艺规定重量的原材料为止。感应坩埚内原材料全部熔清后生产过程即进入到精炼期,精炼期操作人员需对钢液进行测温、取样、合金化、脱气程度等操作和确认,精炼期为了合金成分更均匀和脱气更充分,精炼期需启动三相工频搅拌电源或二相的单向中频搅拌对钢液进行充分搅拌,直到最终取样(钢液)检测合格后,方可进行最后浇注成型。

真空感应熔炼炉按照材料熔炼类型可细分为高温母合金熔炼炉和高温变形合金熔炼炉,高温母合金熔炼炉主要是为真空精密铸造生产高温母合金小棒料母材(通常棒料高度≦1,200mm,直径≦120mm),高温变形合金熔炼炉主要为重熔炉生产长电极棒母材(通常棒料高度≦4,500mm,直径≦1,000mm);按照生产方式可划分为周期性熔炼炉和半连续熔炼炉,周期性熔炼炉主要适合中试生产线或试验线使用,半连续熔炼炉主要适合工厂里大生产使用。

真空感应熔炼炉是一种用于生产高温合金、超高强不锈钢、耐蚀合金、航空轴承钢和其它高价值特殊合金的成套真空冶金装备。

真空感应熔炼炉的主要特点

采用了钢壳式感应炉体的设计,封闭式钢壳运行时更安全可靠;

采用了双重漏钢报警的设计,大幅度降低了漏钢的风险;

采用了感应炉体快速更换的设计,减少了停炉时间,提高了生产效率;

采用了高效的中频感应熔炼电源和可选的搅拌电源(三相工频搅拌/二相中频搅拌),成分更均匀,脱气更彻底;

采用了多腔室结构设计,主要包括熔炼室、锭模室、上加料室、侧加料室及流槽室,也可根据客户要求进行定制化设计,满足了不同客户的需求;

采用了两种加料系统设计供选择,实现了真空环境下的更快速的加料,同时满足了加入不同形状和尺寸原料;

锭模室可采用模车结构或模盘结构的设计,均可实现多根模具的浇注;

真空系统采用新型油浸入式湿池过滤器设计,不仅充分吸附粉尘保护了低真空泵组,而且真空系统在破真空时大幅度降低了粉尘自燃起火的风险;

采用最先进的上位机和下位机PLC控制系统,确保了整个生产过程的自动化、数据的可追溯性及熔炼工艺可复制性。

采用高清摄像系统,真空感应炉生产实现了远程观察和远程操作,人员更加安全;

真空感应炉常用规格

617

617