全部

939

939

0

0

本发明公开了一种高强度陶粒支撑剂,其特征在于它是由以下重量份的原料组成:电厂煤灰40%;铝矾土50%;助融剂10%;所述的助融剂包括以下原料:红土、锰矿粉、钾长石、陶瓷粉、铅锌矿。它是采取以下工艺加工而成:(1)按照配方要求进行配料,均化处理后送至制粒机制成球粒;(2)对球粒进行喷雾,喷雾后输送至烘干机进行烘干;(3)烘干后的球粒进行筛分;(4)将半成品送入回转窑进行烧结;(5)将烧结好的球粒进行筛分,检验合格,产品包装入库。本发明配方中加入电厂煤灰,实现了废物利用,大幅度提高资源的附加值,解决了电厂煤灰无处存放和无处利用的难题,解决了环境污染,有良好的社会效益和经济效益。

1280

1280

0

0

一种浮选尾煤分级回收的工艺方法,属固液分离技术领域,用于解决最大限度回收浮选尾矿问题。它利用分级旋流器组对浮选尾煤进行分级,筛网沉降离心机回收粗煤泥,脱水后产品水份为14~18%,回收粒度为0.045~3MM,占浮选尾煤量的55~60%;压滤机回收细煤泥,压滤机脱水后产品占浮选尾煤量的40~45%。本发明方法填补了国内外使用该技术处理浮选尾煤的空白,提出一种低投入、高效益、工艺简单、自动化程度高的浮选尾煤回收工艺方法,具有工艺系统简单,产品水分低、物料成散状,可掺入到末中煤或其它动力煤中等优点。半年就可收回投资,具有良好的经济效益和社会效益。

1150

1150

0

0

本发明属一种多孔粒状铵油炸药粘合剂,其特点是:由以下组分按重量百分比组成,聚丙烯酰胺1.5-4%、乙二醇0-20%、尿素10-20%、硝酸钠40-70%、铝粉0-20%和水10-30,经过原料筛选、尿素和水溶解、聚丙烯酰胺和乙二醇分散、混配、搅拌加工而成。该粘合剂采用普通化学品为原料,在生产、使用过程中无粉尘、无毒、无三废污染,具有工艺简单,投资少,节省能源,生产成本低,无结块,制成的多孔粒状铵油炸药,在井下机械风压装药时不堵管、不返药、掉药少,达到了现有技术炸药使用标准,储存期长,在六个月以上,绿色环保的特点,特别适于矿山现场混配现场使用的作业方式。

1022

1022

0

0

本发明以棒磨钢渣尾渣为主料的无水泥混凝土,组分重量份数:棒磨钢渣尾渣180~240份、矿渣微粉20~40份、脱硫石膏4~9份、水10~25份和减水剂0.6~1.5份。生产方法包括a、钢渣预处理:转炉炼钢产出的热态钢渣采用带压热闷工艺进行初步破碎;b、钢渣集料制备:通过两级棒磨将钢渣破碎细化,使粒度≤10mm的颗粒占90%以上,产出的尾渣采用10mm孔筛进行分级筛分,10mm以下尾渣送搅拌站作为原料;c、脱硫石膏制备:将压块脱硫石膏经烘干后粉磨成粉料备用;d、制备无水泥混凝土:按比例称量制好的钢渣尾渣、矿渣微粉、脱硫石膏粉,配加减水剂和水混合,搅拌均匀,制得完全不掺加水泥和砂石料的钢渣预拌混凝土。本发明完全不使用水泥、砂即可制成合格混凝土。

1007

1007

0

0

本发明涉及一种以电厂粉煤灰、碱厂废渣及其它工业垃圾为原料生产免烧承重砖的工艺。该工艺的原料配料比为粉煤灰53-55、碱渣18-20、石渣20、水泥熟料5.5-6.5、石膏0.5-1.5,混料时先将碱渣、水泥熟料和石膏混合,同入球磨机研磨成0.08mm筛余量15%的细粉,然后再与粉煤灰、石渣混合,同入轮碾搅拌机,适量加水搅拌4-5分钟,水份含量控制在20-23%;机制成型后入窑蒸汽养护,先静养2小时,然后由常温逐渐升温至75-80℃,期间需2小时,在75-80℃下保持4小时,然后逐渐降温,期间需1.5-2小时,出窑喷水进行自然养护7-10天即为成品。与现有技术相比,本工艺所用原料主要为工业废料,配比中占91%以上,节省了矿产资源,减轻了工业废料对环境的污染,产品成本仅为0.08元/块,降低37%,重量仅为2.1kg/块,降低块重24%。

750

750

0

0

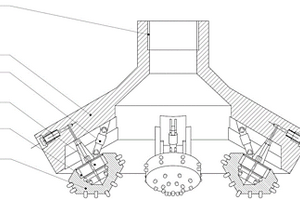

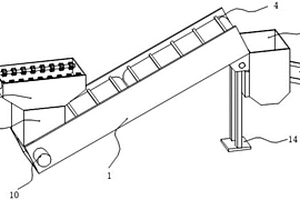

一种机械干预物料分层的重介分选机,包括用于分选的床体、槽体、提升机构;槽体上有上升重介质流悬浮液入口、重介质悬浮液溢流口;提升机构设置在床体的尾部;床体的一端装在槽体上,另一端有床体驱动机构;床体底部有床层托板;床体内有溢流堰,溢流堰包括竖直钢板、倾斜钢板;床体底部设置有床层托板,床层托板下有透筛物溜槽,透筛物溜槽倾斜设置,尾端与重产物的提升机构衔接;床层托板尾端的床体侧壁上安装有一重产物控制轮,重产物控制轮与设置在床体外部的重产物控制轮驱动机构的输出端连接;槽体底部有上升重介质悬浮液流入口。本发明解决萤石、油页岩等高密度矿物的大粒级分选的问题,从而降低高密度大粒级矿物的分选成本。

1050

1050

0

0

本实用新型涉及矿石生产技术领域,且公开了一种铁精粉原料的快速清洗装置,包括清洗箱,电机箱内部固定连接有第一电机,第一电机左侧固定连接有转动杆,转动杆右端外侧固定连接有主动轮,电机箱内壁活动连接有曲杆,曲杆左部外表面固定连接有被动轮,曲杆外侧活动连接有连接杆,连接杆底部活动连接有活动杆,水箱外侧固定连接有水泵,固定块相互靠近的一侧固定连接有筛选框。该铁精粉原料的快速清洗装置,通过水泵工作,出水口开始喷洒水,在通过第一电动带动转动杆转动,转动杆带动搅动杆转动,在通过主动轮与被动轮的配合设置,曲杆带动筛选框移动,从而达到了,矿石的自动清洗,快速分离泥沙,使得矿石的清洗效率提高。

765

765

0

0

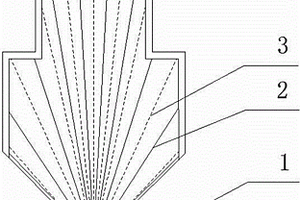

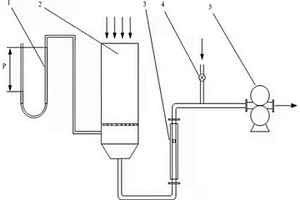

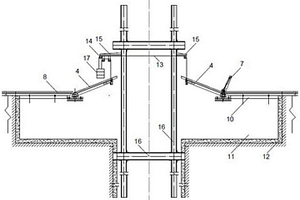

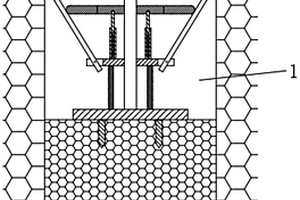

一种可以忽略尾砂浓度和压力波动影响的尾砂仓,属于矿山充填砂仓设备技术领域,用于快速澄清砂仓溢流水。其技术方案是:砂仓为长方体,配砂槽垂直安装在砂仓的侧面,配砂槽的下方与导流槽的上端相连接,导流槽向下方倾斜放置,导流槽下端与筛型缓冲板的板面相对,集水槽位于砂仓的顶部,集水槽的一端与溢流槽相连接,在集水槽的下方有倾斜板,倾斜板与砂仓上部四周内壁相连接。本实用新型可以忽略选矿尾砂浓度和压力变化的影响,筛型缓冲板将选矿尾砂四周均匀分布、稀释,分离出并含有细颗粒污泥的溢流水向上流动,经倾斜板快速沉降脱泥,最终达到溢流水澄清的目的。本实用新型简单实用、沉降效率高,进砂与沉降部分分离、检修和更换均很方便。

1080

1080

0

0

本实用新型涉及一种用于矿石粉碎加工的刮板式破碎机,主要包括:机箱(1)、机盖(4)、进料口(2)、出料口、传动轮(5)、动力电机、轴桶(9)、筛桶(6),这些部件的装配和功能与常规破碎机相仿,其特征是所述轴桶上装有2-4个刮板(8),该刮板与轴桶的轴心垂直线A平行,并从轴心垂直线向旁边错开5-25度,该刮板的顶端平面与筛桶的内壁形成一个喇叭口形的间隙(10),该喇叭口间隙的宽口向着轴桶转动的方向,该刮板为一个与轴桶和筛桶等长的矩形板。本实用新型适用于各种矿石的粉碎加工,具有使用寿命长,适应性能好,加工效率高,加工质量好,节能,成本低的特点。

679

679

0

0

本发明公开了一种废弃电路板中金属资源、非金属资源的分选回收工艺,属于二次资源综合回收技术领域。首先将废弃电路板上的含有聚溴联苯有毒的元件进行拆解,拆解后用破碎机进行粗碎,用振动筛进行筛分,粗碎筛下产品进行强磁选处理,非磁性产品进行预冷细碎处理,细碎后的合格产品进行弱磁选,弱磁选得到的非磁性矿物进行干式磨矿和分级,对不同粒级产品进行风选作业,回收金属组分与非金属物料组分。本发明使用的方法和设备简单,采用多种选别技术分离金属组分和非金属组分,分选多采用干法工艺避免了废水处理及污泥处置等问题,对环境污染较小,实现了废电路板有效成分的资源化利用,利于后续贵金属的提纯处理。

898

898

0

0

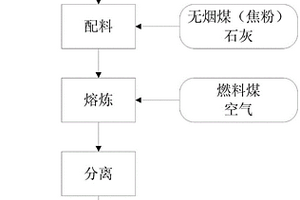

一种分选高炉除尘灰的工艺方法是利用离心重选法技术选别除尘灰。属于冶金行业环保综合利用技术领域。该方法利用除尘灰分选时各元素存在的密度差,粒度差、速度差和同一粒子在离心力场与重力场中所受到的作用力相差几百倍的原理,使除尘灰中的各个元素得到分离。除尘灰浆体进入高频电磁筛隔粗得到返矿料。筛下物进入螺旋离心固液分离器被强大的离心力分成轻重两相。轻相进入深锥浓缩机被压缩成含锌碳膏泥,作为异地提锌原料。重相依次进入粗、精螺旋溜槽重选,经脱水得到精矿粉、精碳粉、尾矿产品。本工艺消除了碱金属钾钠和锌铅砷对高炉本体严重的侵蚀,同时回收了铁碳锌等五种产品。该工艺流程短、设备少、安全环保、产生巨大的经济效益。

870

870

0

0

本实用新型提供一种精准度高的活性炭密度测定器,包括地面和管道,所述地面顶部的四周均固定连接有支撑腿,所述支撑腿的顶部固定连接有工作台,所述地面顶部的中心处放置有容器,所述容器的顶部活动连接有分样筛。本实用新型通过充气机构、分样筛、管道和容器的配合,使用者采用4寸管道作为矿浆引出管,在4寸管道内加装充气管路,利用高压风及大气压强的作用,将含有活性炭的矿浆引出至出口分样筛上,分样筛放于固定容积的容器上,待容器内液体注满后,停止供风,通过应用新型固定取炭器,增加了活性炭密度测定的精确度,为更好的开展金属平衡工作打下基础,解决了传统活性炭密度测定器精准度低的问题。

1035

1035

0

0

本发明公开了一种合成破碎技术。一种破碎矿质物料的新方法。现有矿质物料的破碎方法是由供料设施将物料送至破碎机进料口滑入到破碎机的上机壳内,物料进入到上机壳时因自身重力作用没能得到很好的破碎就坠落到下机壳的破碎筛板上,造成破碎元件和下机壳破碎筛板对物料的挤轧性集中过度破碎而产生大量粉尘。新方法其特征是:物料是由抛料机抛入破碎机上机壳内的,同时物料也被增加了适宜的惯性动能,带动能的物料撞击上机壳内的破碎筛板与破碎机的破碎元件和持续抛入的带动能的物料构成连惯的合成冲击破碎。经合成破碎产生的砂粒靠自身动能的作用被及时筛出,减少或避免了因挤轧性集中过度破碎所造成的粉尘。

1138

1138

0

0

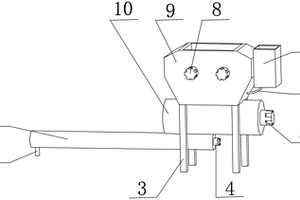

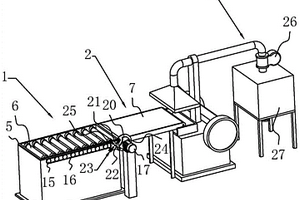

本发明涉及一种水洗沙方法,包括下列步骤:将混沙放入振动料斗,通过料斗将混沙匀速送到水洗吸铁机内;通过水洗吸铁机清除混沙中铁物质;将清除了铁物质的混沙送入沉淀斗,将混沙中的漂浮物排出;通过螺旋积压分离机分离排出混沙中的泥土;再经过去污斗,利用高压喷射二次去污;经过高精纯度水洗筛将纯混沙分目。本发明同时涉及一种实现上述方法的水洗沙设备。本发明能够避免环境污染和干筛选对人体的伤害,大大提高所制备沙的精纯度;水洗沙过程中产生的水洗沙过程中产生的废水,经过沉淀后可以再次循环利用,产生的沉淀物,能够被收集起来,作为矿物原料进一步提取有用金属物质。

1074

1074

0

0

本发明涉及矿物提纯技术领域,具体涉及电气石高效提纯装置,包括提纯平台、磁选机构、筛分机构、磁选承载输送机构、浮选机构和浮选废料输送机构,提纯平台上固定安装有两个选取支撑板和两个浮选支撑架,磁选机构安装在两个选取支撑板上,筛分机构安装在两个选取支撑板之间,并位于磁选机构的一侧,磁选承载输送机构安装在两个选取支撑板之间,并部分位于磁选机构和筛分机构的下方,本发明在对电气石矿物进行框选时,通过筛分机构,将颗粒较大的电气石通过浮选的方式来完成选取,然后颗粒较小的电气石采用磁选的方式进行选取,结合磁选与浮选的优点,不仅便于对电气石进行高效的选取,更能减少在浮选时废水的产生,便于使用。

1160

1160

0

0

一种可实现宽粒级双重介全部粗煤泥分选工艺,其步骤是:原煤经预先筛分、手选、分级后,筛上物作为粗粒煤进入无压三产品重介质旋流器分选,筛下物经浓缩分级后,底流脱水后作为细粒煤进入有压三产品重介质旋流器分选,溢流进入浮选压滤系统进行煤泥分选。细粒煤重介分选系统的合格悬浮液由粗粒煤分选系统的粗粒精煤、粗粒中煤一段脱介设备下分流及粗粒精煤、粗粒中煤磁选精矿的分流提供。粗粒矸石产品的稀悬浮液和细粒煤系统的中煤、矸石产品的稀悬浮液一起处理。磁选尾矿作为分级筛的润湿水或一道喷水使用。本工艺实现了细粒煤重介系统的介质自生功能,粗煤泥全部重介高效分选,悬浮液闭路循环,分选效率高、产品结构灵活,生产运行成本低。

1529

1529

0

0

本发明属于炭电极技术领域,公开了高强高石墨质炭电极及其制备方法。其主要技术特征为:在30-40重量份石墨碎、30-40重量份石油焦、15-25重量份电煅煤、15-30重量份沥青内添加0.2-1.0重量份氧化钇。将煅后的固体原料电煅煤、石油焦、石墨碎经振动筛筛分、电子配料系统配料后进入混捏锅同时加入经过处理的添加剂氧化钇搅拌、干混后,加入煤沥青。由于氧化钇具有聚合作用和增强作用,使各种物料更加紧密的结合在一起,可以提高炭电极的密度,使得炭电极达到了高强度、低电阻和较高的导热性能,解决了低电阻和高强度两个优点不能共存问题,适应了冶炼行业大型矿热冶炼炉的要求。

962

962

0

0

本发明公开一种蒸压加气石粉砌块及其生产方法,它是为开发利用石粉废料而发明的。其石粉砌块的特征是以石粉为主要原料,全部原料的重量配比是:石粉65-68%,生石灰粉25-29%,矿渣粉5-7%,铝粉0.5%,废石膏粉0.5%。其生产方法的特征是首先将石粉过筛入配料罐加水搅拌成浆;接着将生石灰粉、矿渣粉、铝粉、废石膏粉同时投入配料罐中,搅匀后入模浇铸成型;再在常温下保持3小时后切割成具有一定形状和规格的砌块;最后将砌块入蒸压釜恒温养护后,卸压出釜即为成品。该砌块各项指标均符合国家标准要求,属利废环保节能产品。可广泛用于工、民业建筑框架结构的填充墙和非承重隔断墙、外维护墙以及作为屋面及地面的保温材料。

972

972

0

0

本发明涉及煤炭磁选技术领域,具体涉及一种选煤厂用磁选工艺流程,包括如下步骤:将精煤和重介质悬浮液的混合物通过脱介弧形筛进行脱介,筛上品为精煤,筛下品为准合格的重介质悬浮液;将准合格的重介质悬浮液进行分流后获得重介质悬浮液;将精煤通过脱介筛进行二次脱介,脱介后获得筛下品稀重介质悬浮液;获得的重介质悬浮液和稀重介质悬浮液一起送入到固液浓缩设备进行浓缩;浓缩后获得的底流进入到合格介质桶,溢流进入到磁选机进行磁选;经磁选后的精矿进入到合格介质桶,尾矿为煤泥水。本发明所提供磁选工艺流程,简化了磁选工艺环节,减少了磁选设备数量,减小了占地面积,方便生产操作和维护,提高了磁选效果和回收率,降低了成本。

928

928

0

0

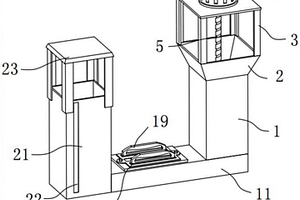

本实用新型属于炼铁球团矿技术领域,尤其为环冷机布料均匀性调整器,包括环冷机主体,环冷机主体的左侧壁安装有冷风管,环冷机主体的上端面固定连接有进料管,进料管内壁的前后两侧固定连接有多个均匀分布的固定筛条,多个固定筛条的上端面固定连接有两个侧板,两个侧板相对的一侧固定连接有长斜面与短斜面,环冷机主体内壁的下端安装有输送带,输送带的上方设置有平料辊;当球团矿经过回转窑烧焙后进入进料管内,并分成两部分分别从长斜面与短斜面滑落在输送带的内环与外环,输送带逆时针移动,接着通过平料辊转动将球团矿铺平,同时通过冷风管向环冷机主体内输入冷风使球团矿冷却,从而使碱性球团矿在环冷机中均匀布料,减少红料的出现。

1085

1085

0

0

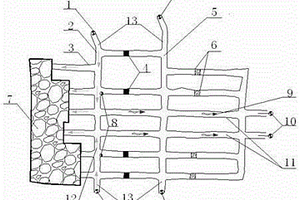

一种分级脱泥有压给料三产品重介质旋流器选煤工艺。其步骤是:原煤经预先筛分、预排矸、破碎后湿法分级一次脱泥,其筛下物经浓缩后二次脱泥,二次脱泥的筛上物和一次脱泥的筛上物一起给入有压三产品旋流器,经分选后得到的三种产物,分别脱介、脱水后得到最终的精煤、中煤、矸石三种产品。三种产品脱介时得到部分合格的悬浮液和稀悬浮液,稀悬浮液经磁选机回收后得到磁选精矿,与合格悬浮液直接给入煤介混料筒;其稀悬浮液的磁选尾矿和预先脱泥、浓缩分级设备溢流、二次脱泥筛的筛下混合物一起进入煤泥回收处理系统。本工艺分选效率高、产品结构灵活,生产运行成本低,易于实现厂房布置单系统大型化、模块化、集成智能化。

929

929

0

0

本实用新型公开了一种强磁高稳定干选机,包括料斗,所述料斗的出料口下方一侧设置有第一磁辊,所述第一磁辊上设置有第一传送带,所述第一磁辊的底部设置有导料板,所述导料板的一端设置有隔矿板,所述隔矿板和导料板之间通过销接方式转动连接,所述导料板的一端设置有第二磁辊,所述第二磁辊上连接有第二传送带,所述第一传送带的底部设置有第一集矿斗,所述第二传送带的底部设置有第二集料斗,所述第一集矿斗的底部一侧设置有驱动电机。通过设置的导料板、弹簧限位座、复位弹簧、隔矿板和轮子之间的相互配合,可以避免隔矿板的倾角发生变化,这样就不会影响到物料的正常筛选,从而可以减少筛选完成之后的物料中含有的杂质。

941

941

0

0

本发明公开JHDDS智能选矸方法及装置,属于煤矿分选技术领域,本发明的选矸方法,包括以下步骤:对毛煤初级筛选,并控制筛选后毛煤落料速度,分量落料;工业相机对分量落料的毛煤进行图像采集并发送控制单元,控制单元根据图像数据计算矸石位置并控制第一机械手移除矸石;对排除矸石后的毛煤进行二次图像获取及分析。本发明还公开了JHDDS智能选矸装置,本发明对毛煤进行预筛分处理后进行智能排矸石,实现了毛煤选矸作业的同时排出大、小粒度矸石,并有效避免误因粉尘、煤泥等造成选矸误判结果出现,提高矸石分选效率和质量。

1535

1535

0

0

一种高温大红陶瓷颜料及生产方法,其原料及重量百分比含量是:氧化钇63.50~66.50,氧化铝30.50~34.50,氧化铬0.90~1.90,外加矿化剂1~5。它的生产步骤是,按照原料的重量百分比称量配料,将配合料放入搅拌磨中研磨;研磨后的物料过万孔筛;过筛后的物料放置在105℃的温度下干燥脱水;再将经干燥后的物料放置在高温电炉内合成,最高合成温度1350℃,保温3小时;自然冷却后放入搅拌磨中研磨,研磨后的小颗粒放存水中漂洗,漂洗后过筛,过筛后的产品为颜料成品。本发明在高温下发色稳定,解决了大红颜料普遍存在的色差和成色效果差的问题,既可用于陶瓷坯料,又能用于陶瓷釉料,应用前景十分广阔。

1420

1420

0

0

本实用新型公开了一种颗粒机,包括一箱体、通过破碎转轴设置在所述箱体内的多个破碎刀盘、通过挤压转轴安装在所述箱体内并与所述破碎刀盘配合使用的挤压筒、以及通过筛网转轴安装在所述箱体内且位于所述破碎刀盘和所述挤压筒下方的两个筛网筒。本申请中通过将破碎刀盘的外延开设有预留口,从而增加对固体矿料片的限位能力,同时在与之配合的挤压筒上安装卡料爪,从而进一步对较大固体矿料片进行破碎;另外破碎转轴与挤压转轴分别通过不同的电机进行驱动,从而在对固体矿料片进行破碎的过程中产生转速差,从而提高破碎效率,并配合位于箱体下部的筛网筒,将所述固体矿料片挤压破碎成颗粒。

806

806

0

0

一种水渣池的滤料再生装置,包括搅拌机A、摇床、搅拌机B、摇筛和分筛组件;所述搅拌机A的出料口通过导流管A与摇床的给矿侧连通;所述摇床的精矿侧通过导流管B与搅拌机B的入料口连通;所述搅拌机B的出料口通过导流管C与摇筛的入料口连通;所述分筛组件包括固定架和倾斜设置在固定架上的筛网,所述筛网从上到下依次设置至少两层;所述固定架对应筛网的位置设有开口;所述最上层筛网对应设置在摇筛的细料出料口的下方;所述筛网的孔径从上到下依次减小。本实用新型利用板结块之间的相互碰撞,实现将大的板结块破碎成杂质小块以及利用相互碰撞实现将鹅卵石表面的杂质去掉,具有清理效果好等特点。

825

825

0

0

本发明公开一种选煤工艺,具体地说是一种精煤泥双段脱水工艺。该工艺分为精煤泥脱水回收和细精煤泥脱水回收两段作业,按下述步骤进行,精煤磁选机尾矿用泵送到振动弧形筛进行分级,其筛下水用管路输出至浮选机,筛上的粗精煤泥与浮选机排出的浮选泡沫汇同一起输出至沉降过滤式离心脱水机进行煤泥掺粗,沉降过滤式离心脱水机回收>0.045MM粒级为主的粗精煤泥,离心机的滤液返回它的入料管,离心液入压滤机;离心液用压滤机脱水回收,回收<0.045MM细精煤泥,其清净的滤液汇入循环水作为脱节筛的喷水和浮选作业的稀释水,细精煤泥和粗精煤泥为产品。本发明工艺简单,用本发明所选的粗精煤泥综合水分低,商品精煤水分稳定在10%。

中冶有色为您提供最新的河北有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日