全部

1124

1124

0

0

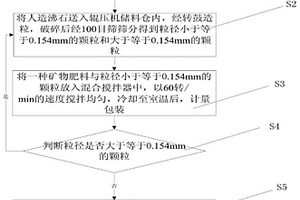

本发明公开了一种高性能玉米专用肥,其原料按重量份包括:尿素40-60份,磷酸一铵20-40份,重过磷酸钙15-30份,磷酸二氢钾20-50份,硫酸锌1-2份,硫酸亚铁1-2份,硫酸钾镁肥1-3份,钼酸铵1-2份,硼酸1-2份,羧甲基纤维素5-10份,木醋液1-3份,复合增效剂5-10份,发酵烟草杆10-20份,草木灰15-20份,秸秆20-30份,玉米芯10-30份,菜籽饼5-12份,麦麸8-14份,黑云母岩5-10份,竹炭2-7份,油页岩1-4份,凹凸棒粉5-9份,煤矸石2-7份,风化煤5-9份,磷矿粉1-5份,钾矿粉2-9份。本发明可改良土壤,营养物质丰富,且可有效减少病害。

796

796

0

0

本发明公开了一种玉米用有机无机复混肥,其原料按重量份包括:硝酸钙25-35份,硫酸铵30-45份,磷酸二铵20-28份,硝酸钾15-25份,钼酸钙1-3份,硝酸锰0.5-1.8份,硫酸钾镁肥1.5-2.5份,硫酸锌0.5-1.2份,硼砂1-3份,羧甲基纤维素3-7份,木醋液1-2份,复合增效剂15-20份,发酵烟草杆15-30份,草木灰20-40份,玉米秸秆5-15份,稻壳粉20-28份,菜籽饼15-23份,棉粕5-10份,蚕沙8-13份,竹炭5-12份,硅藻土2-8份,凹凸棒粉10-15份,煤矸石3-8份,风化煤2-7份,磷矿粉2-8份,钾矿粉5-10份。本发明可改良土壤,营养物质丰富,且可有效减少病害。

808

808

0

0

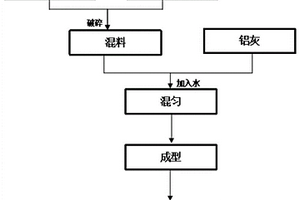

本发明涉及水泥材料领域,用于解决现有的铝灰污染环境的同时不能合理的利用的问题,具体涉及基于铝灰再生利用的水泥材料及其制备方法,该水泥材料中加入了铝灰,铝灰是在一次和二次铝工业中所产生的一种废弃物,铝元素的含量可达30‑55%wt,是一种可再生的资源,与铝矾土相比,铝灰中可利用的铝成分远远超过高品位的矾土矿,金属A l和Al N均可被有效利用转化为硫铝酸盐矿物,S i O2可提供硅酸二钙矿物所需的部分硅元素,因此铝灰可代替部分铝矾土用于生产硫铝酸盐水泥,不仅能大大降低原料成本,而且可实现废弃物的资源化,而且通过添加改性剂能够大幅度提升铝灰基水泥材料的性能,促进了铝灰基水泥材料的发展。

853

853

0

0

本发明提供了减少发泡陶瓷表面气孔的釉及其制备方法,所述釉的原料按质量份计,包括:钾长石23~27份,珍珠岩13~17份,煅烧滑石4~6份,煅烧氧化锌2~4份,锂瓷石8~10份,透明熔块38~42份,纯氧化铝2~4份;所述方法包括步骤:S1配备原料;S2球磨;S3除铁;S4施釉;S5喷墨;S6烧成。本发明将适量的钾长石、煅烧滑石、煅烧氧化锌、锂瓷石、纯氧化铝引入釉的原料配方,使得釉料的高温粘度以及表面张力得到优化,更好地展现出了釉的能力,有效减少了发泡陶瓷表面的气孔,提升了产品性能。

858

858

0

0

本发明公开了一种用于耐磨球的高铬铸铁及其制备方法,涉及耐磨球技术领域,按重量百分比计其由以下组分组成:C 2.3‑3.0%、Si 0.5‑1.0%、Mn 0.4‑1.0%、Cr 16‑20%、Mo 0.3‑0.6%、Ni 0.4‑0.8%、V 0.02‑0.08%、B 0.05‑0.1%、Nb 0.1‑0.2%、Re 0.01‑0.1%、S≤0.03%、P≤0.03%,余量为Fe。本发明合理调整高铬铸铁中各化学成分含量,并通过控制铬碳比及热处理工艺,使其淬火应力有效被消除,制得磨球冲击载荷较高,铸球的硬度、冲击韧性和耐磨性能三者达到很好的平衡,从而改善早期表面易剥落和碎球率高等现象。制得磨球冲击载荷较高,可适用于水泥、矿山、电力工业等大型球磨机的使用需要。

944

944

0

0

本发明公开了一种高抗应力腐蚀低碳合金化马氏体耐磨衬板,其特征在于:半成品衬板经过打磨,喷丸后采用经过650*2小时1020-1050℃加热保温1.5-4小时保温时间视衬板厚度,装炉量,和升温速度而定,淬入快速淬火油中,在24小时内控制在RJ井式炉内以250℃保温3-6小时回火。本发明的有益效果:最终得到合金含量高,含碳量低的单相板条马氏体(残奥非常少)基体,该材质晶粒度可以达到5-6级,采用该材质可以做湿式矿山球磨机的磨头衬板,头部条形衬板,磨尾衬板,中间磨头衬板。

1133

1133

0

0

本发明公开了一种钢渣提炼高纯度铁粉的方法,包括如下步骤;S1、研磨,将收集好的钢渣放入水球磨机中,研磨成粒度小于250μm的钢粉;S2、过滤烘干,将研磨后的钢粉和水经过滤网过滤,随后将过滤后的钢粉放入烘箱中300‑350℃烘干5‑6h;S3、除杂,将烘干后的钢粉放入选粉机中;S4、粗选,将除杂后的铁粉放入双磁道磁选机中。本发明可以获得高纯度的铁粉,进而使得钢渣中的铁含量符合使用标准,使得通过钢渣生产出来的水泥和混凝土性能稳定,并通过设置粗选和精选,使得铁粉中不同磁性的铁矿物分别得到了不同程度的回收,有效提高了磁选深度,降低了铁粉后续处理难度,并且提高了铁元素的回收率,实现减排增效,从而提高了经济效益。

1064

1064

0

0

本发明属于建筑材料技术领域,尤其是一种高保水性砂浆配方,针对现有砂浆的保水性较差的问题,现提出以下方案,包括以下重量百分比的组成部分:水泥100~117份、砂子117~140份、改性矿渣微粉15~20份、膨胀剂10~12份、增稠剂2~3份、粉煤灰25~30份。本发明中聚乙二醇‑淀粉复合物,具有优良的流动性,再经过球磨机细化研磨,与后续的粉煤灰进行混合过程,得到的共混物具有明显改善混凝土的和易性能,降低水泥的泌水性,提高了水泥砂浆的保水性能,降低整体灌料的搅拌过程,提高砂浆强度的作用。

1159

1159

0

0

本发明涉及一种高抗磨性的泡沫玻璃制备方法,包括下述步骤:(1)将废玻璃、矿渣、玉米芯干燥并研磨至粒径为50~200目的混合物;(2)将步骤(1)得到的混合物以及氮化硅、碳粉、氧化铝纤维、硝酸钠、碳酸钙、活性氧化锌置于球磨罐中球磨10~30min,形成配合料;(3)将配合料装入模具,放入炉中烧结,调节温度,加工得到成品。本发明制备工艺简单,制备方便,制备得到的泡沫玻璃不仅具有较高的机械强度及抗磨性,而且具有较好的防潮、抗菌性能,具有较好的应用价值及前景,尤其适用于餐饮行业顽固油烟的清洗。

863

863

0

0

本发明涉及一种彩色吸声装饰一体化的泡沫玻璃制备方法,包括下述步骤:(1)将废玻璃、矿渣干燥并研磨至粒径为50~200目的混合物;(2)将步骤(1)得到的混合物以及碳化硅、硝酸钙、色料置于球磨罐中球磨10~20min;(3)向球磨罐中加入蒸馏水、聚乙二醇1000、玻璃纤维后继续球磨10~25min,形成配合料;(4)将配合料装入模具,放入炉中烧结,调节温度,加工得到成品;(5)对步骤(4)制备得到的成品的表面进行钻孔,得到钻孔率为3.5~8.0%的产品。本发明彩色吸声装饰一体化的泡沫玻璃除具有柔和的颜色和漂亮的外观外还具有较高的力学强度及吸音效果,在保温、隔热、吸音装饰材料领域有广阔的应用前景。

1087

1087

0

0

本发明涉及一种具有抗高强度冲击性的泡沫玻璃制备方法,包括下述步骤:(1)将废玻璃、矿渣、石灰石、石英砂、芒硝干燥并研磨至粒径为150~200目的混合物;(2)再将步骤(1)得到的混合物以及碳化硅置于球磨罐中球磨10~20min;(3)向球磨罐中加入蒸馏水、聚乙二醇3000、玻璃纤维后继续球磨15~25min,形成配合料;(4)将配合料装入模具,放入炉中烧结,调节温度,加工得到成品。本发明制备得到的泡沫玻璃不仅具有较高的力学强度,较好的抗弯折效果,而且具有较好的防潮、吸音、保温性能,具有较好的应用价值及前景。

1188

1188

0

0

本发明公开了一种氟石膏粉磨制备氟石膏粉的方法,利用球磨机粉磨系统中的超细球磨机、选粉机、除尘器作为制备氟石膏粉的工艺设备,所述超细球磨机、选粉机、除尘器通过管道依次连通,将热风连续通入球磨机内,将一定比例的氟石膏原材料与氧化钙连续沿输送设备运至球磨机的进料端的进料口进入球磨机内,进入球磨机内的氟石膏原材料在磨内反复研磨,制备以无水石膏为主要矿物成分的氟石膏粉末混合物料;氟石膏粉末混合物料随气流从球磨机出料端的出料口排出,经连接管道进入选粉机内,选粉机分选出预定粒径分布范围的氟石膏粉,即为目标产品,经输送设备进入成品仓。本方法通过加入激发剂,既可调节体系的PH,又促进了氟石膏活性。

1023

1023

0

0

本发明公开了一种以钼尾矿为主体原料的轻质保温陶瓷装饰线条及其生产方法,由具有轻质保温作用的发泡陶瓷作为基础材料、发泡陶瓷防变形骨料和装饰釉料组成;基础材料原料质量百分组成范围为:钼尾矿55%~75%,页岩10%~20%,烧煤矸石4%~20%,混合泥0.5~15%,减水剂0.1%~0.8%,发泡剂0.10%~0.80%;骨料为莫来石或堇青石,发泡陶瓷基础材料与骨料之间的比例为55%~75%:45%~25%;轻质保温陶瓷装饰线条,采用挤出成型方法生产,产品具有防火、防水、保温、耐老化、体积密度低,导热系数低,装饰效果佳等优点,是无机防火外墙保温系统的重要组成部分。

1124

1124

0

0

本发明提供一种用于萤石矿料加工的机组,按照矿料的加工路线,所述机组依次包括破碎机、圆盘给料机、磨细装置、搅拌装置、浮选机、浓缩装置以及转鼓真空过滤机。矿料经过本发明提供的改进后的各种设备,破碎后被磨细,然后形成矿浆,矿浆经过处理后得到精粉泡沫,最后脱水干燥后形成矿粉;机组还包括用于处理尾浆的污泥脱水循环设备。与现有技术相比,本发明提供的各种设备,在多处进行改进,改进后的设备,优化了加工工序的同时,又节约了原料,同时减少噪音。最重要的是,改进后的设备,当部件损坏后,更换方便,大大节约了人力物力;通过污泥脱水循环设备,可以变废为宝,达到较高的经济效益。

1009

1009

0

0

本发明涉及一种适用于矿山球磨机的特殊材质耐磨磨球,特别是适用于矿山的马氏体球墨铸铁特殊耐磨材质,一方面由于球化石墨,圆整度高,减振性能好,对基体的割裂程度低,可以吸收大量的马氏体相变微裂纹,大幅度提高了材质的冲击韧性。另一方面由于铸态磨球经过热处理后,其奥氏体含碳量进一步增加,切变后马氏体硬度高,大幅度提高了材质的耐磨性能。

1031

1031

0

0

本发明提供了基于页岩和铜尾矿为主料的发泡陶瓷复合板及其生产方法,所述复合板的原料按质量份计包括:铜尾矿粉60~70份,页岩10~20份,沸石粉8~12份,膨润土3~7份,硅灰石3~7份,碳化硅0.3~0.5份;所述方法依次包括步骤:S1配备原料;S2球磨制浆;S3制坯;S4干燥;S5烧结。本发明采用会对环境造成污染的铜尾矿和页岩作为发泡陶瓷的主原料,减少了环境污染,降低了生产成本;生产过程中充分利用了铜尾矿和页岩中含有的大量硅的特点,提高了高温烧结过程中原料液相的粘度,保证了产品内气孔均匀细密,另一方面铜尾矿中的铁和硫在高温烧结过程中发生还原反应,增加产品的气孔量,促进产品的发泡,提高了产品质量。

1146

1146

0

0

本发明涉及铸造磨球材料领域,具体涉及一种湿法磨矿山专用球及其加工工艺。其化学组成以质量百分比计为:C:2.3%—2.7%,Mn:0.5%—1.2%,P:≤0.03%,S:≤0.03%,Cr:8%—12%,Mo:0.15%—0.18%,Ni:0.15%—0.18%,稀土硅:0.5%—1.2%。本发明针对选矿湿法磨机腐蚀性强、易损耗等特点,增加稀土硅、镍、钼的成份含量,适当调整铬含量,使钢水杂质极少、合金钢水的成份更稳定,使该产品的耐磨、耐腐蚀性能有大幅度的提高,达到极佳的使用效果。

1074

1074

0

0

本实用新型公开一种正十二面体球磨机研磨体模具,包括模具主体,所述模具主体内部设有多个空间,所述空间呈正十二面体球形;所述模具主体内部还设有多个浇铸通道,所述浇铸通道连接多个空间,所述模具主体上还设置有开口,所述开口与所述浇铸通道联通。本实用新型结构简单,使用方便,生产出的产品,具有点、线、面综合接触摩擦,研磨效率高,面积重量比高,同时提高了经济效益,减少了对矿产资源的消耗。

897

897

0

0

本发明提供一种球磨机耐切割橡胶衬板,涉及磨机设备领域。该橡胶衬板结构包括衬板本体、提升条、螺栓,上述提升条压在上述衬板本体上,通过螺栓将提升条和衬板本体固定在磨机筒体内壁;上述提升条包括高提升条和低提升条,上述高提升条和上述低提升条沿着磨机筒体内壁周向交替分布在衬板本体上,制备该橡胶衬板的橡胶材料包括天然橡胶、顺式‑1,4‑聚丁二烯、炭黑、硫磺、氧化锌、硬脂酸、硫化促进剂、防老化剂、芳烃油、加工助剂、聚四氟乙烯、耐磨剂解决了。制备的橡胶衬板具有高耐磨性和耐切割性,通过上述结构合理的降低了橡胶衬板在磨机筒内侵占的体积,扩大了磨机内筒的容量,提高了磨机的磨矿效率,延长了橡胶衬板的使用寿命。

1175

1175

0

0

本发明公开了一种耐腐蚀耐磨高硬度球磨机用研磨体,其原料按重量份包括:硅酸盐水泥20-40份,矿渣粉18-20份,纳米孪晶立方氮化硼12-15份,环氧树脂5-8份,二氧化硅10-15份,碳化硅晶粒30-35份,改性氧化铝20-25份,硅微粉2-4份,石英砂1-1.5份,纳米孪晶立方氮化硼采用如下工艺制备:使用具有圆葱头结构的纳米球形氮化硼颗粒为原料,放入模具中压成预制坯,将预制坯放入压强为30-35GPa合成模具中,在温度2500-2800℃条件下,卸压,冷却得到的产品。本发明耐磨性能好,硬度高,耐腐蚀性能优异。

1044

1044

0

0

本实用新型提供一种球磨机橡胶衬板,涉及磨机设备领域。该橡胶衬板包括衬板本体、提升条、螺栓;提升条压在衬板本体上,通过螺栓将提升条和衬板本体固定在磨机筒体内壁;提升条包括高提升条和低提升条,高提升条和低提升条沿着磨机筒体内壁周向交替分布在衬板本体上;高提升条顶部两端设置倒角,通过控制高提升条顶部两端的倒角度数,从而保证在使用过程中高提升条顶部两端始终保持在一个平面,降低了橡胶的磨耗量。解决了现有技术中橡胶材料比表面积大,占用磨机内筒的容量多,降低磨机的磨矿效率的技术问题。通过上述结构合理的降低了橡胶衬板在磨机筒内侵占的体积,扩大了磨机内筒的容量,提高了磨机的磨矿效率,延长使用寿命。

982

982

0

0

本发明提供一种球磨机复合橡胶衬板,涉及磨机设备领域。该橡胶衬板包括衬板本体、提升条、螺栓,通过螺栓将提升条和衬板本体固定在磨机筒体内壁,提升条包括高提升条和低提升条,两者沿着磨机筒体内壁周向交替分布在衬板本体上;提升条由橡胶和提升条骨架复合而成,所述高提升条的提升条面还设置有耐磨金属,耐磨金属与橡胶的连接面设置有波浪形的圆钢。解决了现有技术中橡胶材料比表面积大,占用磨机内筒的容量多,降低磨机的磨矿效率的技术问题。通过上述结构合理的降低了橡胶衬板在磨机筒内侵占的体积,扩大了磨机内筒的容量,提高了磨机的磨矿效率。

872

872

0

0

本发明公开了一种耐腐蚀高硬度高韧性球磨机用研磨体,其特征在于,其原料按重量份包括:碳化钨合金20-30份,碳化硅晶粒20-25份,改性氧化铝20-30份,稀土硅铁合金5-10份,环氧改性酚醛树脂5-8份,二氧化硅10-15份,钙钛矿10-15份,钼铁粉5-8份,锆石4-5份,硫酸钡10-15份,铁基粉末2-4份,硅微粉2-4份,石英砂2-4份。本发明中,所述一种耐腐蚀高硬度高韧性球磨机用研磨体耐磨性能好,硬度极高,且韧性较好。

1189

1189

0

0

本实用新型提供了一种多排一体式球磨机橡胶衬板,涉及磨矿设备技术领域。所述橡胶衬板包括:宽垫板、多根提升条和若干安装孔;宽垫板的顶面一体成型有多根提升条;安装孔贯穿宽垫板和提升条。本实用新型中,所述橡胶衬板包括宽垫板和设置在其上的多根提升条,安装一块橡胶衬板相当于安装了多块垫板和多根提升条,大大缩短了衬板的安装时间,增加了球磨机的开机工作时间,提高了的经济效益。

1113

1113

0

0

本发明公开了一种耐磨耐腐蚀球磨机用钢球的制备方法,将钢球基体的原料在电炉中进行加热熔炼、浇铸、加热、轧制成球,冷却后得到钢球基体;将NiAl合金粉末、氧化石墨烯包覆碳化硅晶须混合均匀,通过等离子喷涂在钢球基体表面形成中间粘结层,得到一次涂覆钢球;将Cr2O3粉末、SiO2粉末混合均匀,通过等离子喷涂在一次涂覆钢球表面形成表面涂覆层,得到二次涂覆钢球;将二次涂覆钢球先进行热等静压处理,然后低温回火,得到耐磨耐腐蚀球磨机用钢球。本发明制备的钢球具有优良的耐磨、耐腐蚀性能,腐蚀损耗低,使用寿命长,适用于矿山等腐蚀介质的应用环境。

1114

1114

0

0

本实用新型公开了一种正十二面体球磨机研磨体,所述研磨体外表面为一由12个正五边形组成的封闭的正12面体,每一正五边形的棱边和与该正五边形相邻的五个正五边形的棱边重合,所述正五边形的棱边长为10mm。本实用新型涉及的研磨体为一正12面体的球形研磨体,两个研磨体在研磨时,会有点、线、面之间的综合接触摩擦,从而提高球磨机的产量和粉磨细度,进而提高研磨效率。另外,该研磨体的面积重量比高,进而提高了经济效益,减少了对矿产资源的消耗。

967

967

0

0

本发明公开了一种球磨机少球磨制方法,应用在使用球磨机钢球粉碎物料的球磨机中,所述方法包括以下步骤:选取9种不同球径的球磨机钢球,将所述不同球径的球磨机钢球按照预定配比和物料加入球磨机中,启动所述球磨机,使所述球磨机中的球磨机钢球对所述物料进行粉碎。本发明的球磨机少球磨制方法,在球磨机钢罐中将球径从20毫米到90毫米共九种规格按照一定比例合理混装,既有大球增强冲击力,又有小球增加研磨接触面积,并且,大球和小球逐级间相互配合,充分地发挥了球磨机钢球的研磨作用,使研磨效率大幅度提高。

972

972

0

0

本发明公开了一种矿山球磨机衬板的高强韧性材料,其化学组成以重量百分比计为:C:0.3%~0.5%,Si:0.3%~1.5%,Mn:0.5%~1.5%,Cr:0.8%~4.0%,S:≤0.1%,P:≤0.1%,硼:0.08%~1.2%,钛:0.06%~0.8%,钒:0.02%~0.3%,钼:0.09%~0.5%,铋:0.05%~0.2%,细晶化元素:0.2%~1.5%。本发明通过熔炼,变质处理,热处理得到材料的冲击韧性达到35~80焦耳以上,抗拉强度达到1000MP以上;与现有技术的材料相比耐磨性能提高3倍。

908

908

0

0

本发明公开了一种矿山球磨机用高韧性衬板及其热处理工艺,所述衬板的化学成分按质量百分比包括:C:0.55‑0.68%、Mn:0.9‑1.18%、Si:0.9‑1.2%、Cr:1.6‑1.95%、Ni:0.8‑1.1%、Mo:0.32‑0.45%、RE:0.1‑0.2%、Nb:0.05‑0.13%、Ti:0.1‑0.23%、V:0.07‑0.23%、Al:0.01‑0.07%、Cu:0.5‑1.1%、Zr:0.01‑0.02%、Be:0.001‑0.005%、P≤0.03%、S≤0.03%、余量为Fe。本发明提出的矿山球磨机用高韧性衬板的热处理工艺简单,得到的衬板韧性好,耐磨性能优异,使用寿命长。

793

793

0

0

本发明公开了一种高细度碳酸钙功能复合粉的制备方法,其简述步骤为:方解石原矿洗净、风干、粉碎;振动筛分级;混合制备;包覆;烘干;改性。本发明的有益效果在于具有较高的品质,提高了碳酸钙的填充量,避免颗粒的二次团聚。

中冶有色为您提供最新的安徽宣城有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月15日 ~ 17日

2025年10月15日 ~ 17日  2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日