全部

892

892

0

0

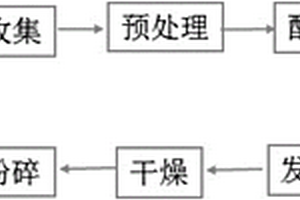

本发明提供了一种石油污染土壤的自加速修复方法,包括如下步骤:准备矿化垃圾并滤除矿化垃圾中的难降解成分并进行时效化培养以及干燥化处理,得到干燥的矿化垃圾;准备作物秸秆并进行碳化,得到生物炭材料;将生物炭材料与干燥的矿化垃圾进行混合;对生物炭材料与矿化垃圾的混合物进行微米化处理,得到微米级矿化垃圾附着的生物炭材料并将其溶于蒸馏水中,得到矿化垃圾附着的生物炭溶液;以及将矿化垃圾附着的生物炭溶液用于处理石油污染土壤。本发明的自加速修复方法矿化垃圾活性强,矿化垃圾使用量很少,基本不会对土壤形成二次污染,本发明的自加速修复方法存在一定的自加速效应,使得本发明的石油处理速度较之现有技术有很大的提升。

917

917

0

0

本发明为一种陶瓷金属复合材料及其制备方法,陶瓷金属复合材料由水泥、碳化硅、氮化硅、硼化锆、碳化钨、氧化锌、碳粉、镍粉、石墨粉、铁粉、钨粉、云母粉、粘土制备而成;由于本发明制备方法中对陶瓷颗粒和金属粉末进行充分球磨,因而可以改善陶瓷颗粒和金属粉末的分散程度和相容性,提高制备的陶瓷金属复合材料的韧性和耐磨性,改善力学强度,扩大应用领域。

879

879

0

0

本发明公开了一种环保型抗划伤内墙瓷砖及其制备方法,包括以下步骤:步骤一,场地选择、步骤二,原料选取、步骤三,制造、步骤四,裁料、步骤五,装填。本发明通过设有防划伤层,增加瓷砖本身的硬度,将底胚层原材料加水,在球磨机中磨成泥浆,泥浆在干燥过程中喷粉,粉末在压机中被压成型,然后经过干燥,烧结,成为底胚层,防滑层形成浆体,然后将浆体涂抹在底胚层表面,经过温度1000℃‑1500℃煅烧后发生熔融粘黏在一起形成第一粘黏层,防划伤层也形成浆体,然后将浆体涂抹在防滑层表面,经过温度1000℃‑1500℃煅烧后发生熔融粘黏在一起形成第二粘黏层,利用氧化铝和碳化硅作为主要制作材料的防划伤层。

1077

1077

0

0

本发明涉及陶瓷生产技术领域,且公开了一种防污抗菌性好的陶瓷釉料配方,配方包括:熔块10‑20份、磁粉6‑12份、纳米TiO2 10‑20份、滑石粉12‑16份、氧化锌6‑10份,硅酸锆5‑14份,纳米氧化锌粉7‑15份、锂辉石10‑15份;本发明还提出了一种防污抗菌性好的陶瓷釉料生产方法,包括以下步骤:S1:球磨;S2:搅拌混合。本发明所采用的配方生产出的釉料能够提高釉层的机械强度,而且釉液含有大量的负离子,其负离子释放能力能够大大提高陶瓷制品的抗菌性能,能够释放远红外线,有利于空气的净化和人体的健康,能够对胚体的表面进行增白,提高胚体表面的光泽度。

769

769

0

0

本发明涉及云霞花釉生产技术领域,且公开了云霞花釉配方,配方包括:熔块10‑25份、高岭土15‑50份,磁粉6‑12份、锂辉石7‑15份、方解石7‑18份、钾长石15‑55份,氟化锂3‑10份、滑石粉3‑9份、本石岳6‑10份等;本发明还提出了云霞花釉氧化烧成方法,包括以下步骤:S1:备料,按照如上重量份取各原料,备用;S2:球磨混合。本发明配伍合理,自然原料相互配合,制作的钧瓷釉料有立体感,能够提高成品的硬度而且多段式调节温度后进行烧制,能够使得釉料充分氧化,使得釉料中的有机物进行氧化挥发,提高强度,同时使得云霞花釉的釉面的颜色更加饱满。

1161

1161

0

0

本发明针对现有技术存在之缺失,其主要目的是提供一种环保节能、美观的大颗粒陶瓷砖生产工艺,以实现对粘土资源的充分利用及废砖的再利用。该生产工艺主要是通过配料、球磨、制浆、过筛除铁、喷雾干燥及陈腐等工序制成主色粉料,然后将破碎和过筛好的大颗粒砖点通过混合机均匀地拌入主色粉料中作为大颗粒陶瓷砖的粉料使用;接着将上述粉料置于压机模具中,压制成型;最好生坯经干燥后放入辊道窑中高温烧成。

868

868

0

0

本发明公开了一种锆英砂除铁钛工艺,包括如下步骤:S1、预处理:将含铁钛杂质的锆英砂用球磨机研磨成锆英粉,烘干备用;S2、酸解:将步骤S1所得的锆英粉与足量的硫酸搅拌混合均匀,装入匣钵中;将匣钵放入梭式窑中,开启加温系统,将温度升高到240~270℃,并保温2~4小时,保温结束后降温,冷却至室温;铁钛杂质与硫酸在高温下发生反应生成Ti(SO4)2和Fe2(SO4)3;S3、水洗:将步骤S2冷却后的物料进行破碎,破碎后的粉料与足量的水搅拌混合均匀,使得Ti(SO4)2和Fe2(SO4)3充分溶解于水中;静止沉淀,倾出清液,沉淀物用可水洗板框压滤机压滤进行固液分离,用足量的水进行水洗,洗至滤液呈中性;S4、烘干:将步骤S3水洗后的物料烘干。经本发明处理后的锆英粉,铁钛杂质含量低,白度高。

1091

1091

0

0

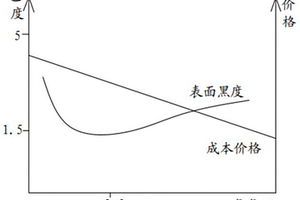

本发明涉及陶瓷釉料改性剂及其制备方法和用途,属于陶瓷釉料技术领域。所述陶瓷釉料改性剂纳米二氧化钛、改性La2O3、改性蒙脱土和改性玄武岩纤维;所述改性La2O3:将La2O3在马弗炉中以8℃/min的速率升温至1000℃,保温6h进行煅烧,再经过20℃/min的速率降至室温所得;所述改性蒙脱土:将蒙脱土在室温下进行24h球磨,过1000目筛,再在乙醇中浸泡1~2h后取出、烘干即得;所述改性玄武岩纤维:将玄武岩纤维进行研磨后放入乙醇中浸泡30~40min并进行超声处理,过滤、干燥、过500目筛即得。本发明的陶瓷釉料改性剂克服了瓷品表面颜色发暗现象;新型陶瓷釉料自洁性和抗菌性良好。

1225

1225

0

0

本发明公开了一种釉下窑变釉色料的制备方法及用釉下窑变釉色料制得的陶瓷制品,属于陶瓷技术领域。本发明的釉下窑变釉色料的制备方法,包括如下步骤:混料、球磨、制备釉浆色料。本发明制得的釉下窑变釉陶瓷制品釉下图案美观,釉面强度高,釉面几乎无瑕疵,欣赏性强。

1082

1082

0

0

本发明提出一种湿法挤出陶瓷薄板的制造方法,包括如下步骤:将粘土、长石和熟料按照50-75wt%、20-40wt%和0-20wt%的比例加水进行湿法球磨,再用榨泥机压滤脱水为泥饼,然后对泥饼进行搅拌,制备泥料;进行真空练泥;利用真空螺旋挤出机真空一次挤出成型;进行切割;进行干燥;进行施釉;高温烧成;磨边切割。如此,本发明突破传统陶瓷薄板的制造工艺形式,克服传统干压成型工艺的能耗高、粉尘污染大、薄板强度低、合格率低,和湿压成型工艺的工艺复杂、产量低、薄板强度低、合格率低等缺陷,与现有技术相比,本发明的能耗低、无粉尘污染、工艺简洁、产量大,且成型的薄板强度高、合格率高,工艺实用性强。

882

882

0

0

本发明公开了一种耐热陶瓷制品及其制备方法,属于陶瓷制品技术领域。本发明的耐热陶瓷制品,包括陶瓷坯体和耐热釉,其中,所述耐热釉均匀涂覆在所述陶瓷制品外表面;所述陶瓷制品包括按照质量份数计的如下组份:锂辉石20~28份,透锂长石9~15份,石英8~14份,高岭土9~14份,海泥25~33份,堇青石6~9份,莫来石粉3~5份,氧化钛10~13份,熔盐7~10。制备方法包括备料打浆、注塑成型、煅烧、备料球磨、施釉、烧制,本发明的耐热陶瓷制品可长时间耐高温,不易开裂,表面光滑,表面不易沾上食物污渍。

1243

1243

0

0

本发明公开了一种制备注浆成型用泥浆的方法,包括称料步骤、球磨步骤、精制步骤和调制步骤,其中的球磨步骤中,将称取好的原料分选为二次入磨料和一次入磨料,其中二次入磨料包括水洗泥料、部分水和部分添加剂,一次入磨料则为原料的其他部分。先将一次入磨料投入球磨,再加入二次球磨料。通过本方法,相比一次球磨法,能够在球磨总时长大致相同的情况下提高装磨量进而提高生产效率,降低单位泥浆加工能耗进而降低生产成本。

751

751

0

0

本发明公开了一种釉下窑变釉色料及用其制备釉下窑变釉陶瓷制品的方法,属于陶瓷技术领域。本发明的釉下窑变釉色料包括如下组分:高岭土、长石、石英、金红石、氧化镧、三油酸甘油酯、邻苯二甲酸二辛酯、天青石、萤石、锰铁矿、紫木节和色料。本发明制得的釉下窑变釉陶瓷制品釉下图案美观,釉面强度高,釉面几乎无瑕疵,欣赏性强。

896

896

0

0

本发明公开了一种污泥高掺入的污泥水煤浆及其制备方法,污泥处理方法为:①污泥超声波处理;②超声后污泥用碱性印染废水调pH值,并在螺旋高速搅拌器下搅拌;③将调好pH值的污泥输送至球磨机内和碱性印染废水、煤、分散剂混合,磨矿后即得污泥水煤浆。污泥水煤浆的成分组成为:以重量份计,污泥15‑30份,分散剂0.005‑0.01份,煤粉40‑60份,碱性印染废水15‑45份。本发明的污泥处理方法可有效将污泥中的聚丙烯酰胺高分子降解为小分子,从而提高在水煤浆制备时的污泥掺入量,制得的产品的稳定性和流动性均较好,同时利用碱性印染废水,减少了废水的排放,为污泥的资源化、减量化、无害化处理提供了有效的技术途径。

973

973

0

0

本发明公开了一种污泥资源化处理制备水煤浆的方法:①污泥用碱性印染废水调pH值为10.0‑14.0,然后在污泥中加入过氧化氢进行搅拌混合;②混合后的污泥进入微波高压加热反应器进行处理,条件为微波功率300‑800w,压力20‑50MPa,时间5‑15min;③将通过微波处理的污泥和碱性印染废水、煤、分散剂混合,通过球磨机磨矿10‑20min制备污泥水煤浆。污泥水煤浆的成分为:以重量份计,污泥15‑30份,过氧化氢0.05‑0.1份,碱性印染废水15‑45份,分散剂0.005‑0.01份,煤粉40‑60份。本发明的污泥处理方法可有效将污泥中的聚丙烯酰胺高分子降解为小分子,提高在水煤浆制备时的污泥掺入量,提高了污泥的处理能力,同时利用碱性印染废水,减少了废水的排放,为污泥的资源化、减量化、无害化处理提供了有效的技术途径。

938

938

0

0

本发明公开了一种缎面亚光蓝色釉料,属于陶瓷技术领域,包括下列重量份的原料:霞石正长石35‑48份、羧甲基纤维素钠0.5‑1份、EPK高岭土1‑5份、燧石15‑22份、硅矿石15‑25份和氧化锌15‑22份。本发明提供的一种缎面亚光蓝色釉料及用其制备的陶瓷制品及制备方法,通过原料超声、无氧煅烧、球磨工艺制备釉料,所得釉料呈缎面亚光蓝色,将其通过施于陶瓷制品表面、干燥、有氧煅烧制得陶瓷制品,所得陶瓷制品呈缎面亚光蓝色,亮度适中,质感充足。本发明的制备方法简单、工艺安全。

977

977

0

0

本发明公开了一种轻质耐火砖的制备方法,属于耐火材料技术领域。本发明对一定细度的猪骨进行热压作用,降低本耐火砖的密度,添加的少量碳酸氢钙,热作用下产生二氧化碳气体,有利于本耐火砖获得丰富的孔隙结构,有利于高温作用下熔融物的流动和扩散,并能够于孔隙结构表面良好的机械作用,在保障产品孔隙率的同时,能够保障本耐火砖的机械性能。本发明采用对矿物进行有序球磨、研磨,升温降温改善内部孔隙程度,并在高温下使得内部组分热聚形成新的成分,提升本耐火砖的机械强度,对猪骨粉进行热压处理,通过功能性试剂的渗透改性,降低构成砖材的密度。本发明解决了目前常用耐火砖的机械性能不佳,密度较大的问题。

956

956

0

0

本发明涉及一种高强耐磨铝合金的制备方法,属于铝合金技术领域。本发明以高炉渣、铬铁渣形成的废渣作为基础原料,通过利用与表面活性剂进行球磨,通过表面活性剂使其颗粒表面负载活性剂,随后通过盐酸进行浸泡,使废渣内部的金属元素进行溶出,并且负载氟元素,可以有效降低其熔炼温度,随后再与混合矿渣、铝粉进行熔炼,通过熔炼可以使物质进行很好的混合,在进行高温煅烧过程中,其中的硼元素与其中的二氧化硅等进行反应,形成硼硅类物质,同时利用混合矿粉与铝粉进行混合煅烧,通过与铝粉的作用形成了致密晶体沉积在铝合金内部,并且通过二次粉碎煅烧,可以有效进行排出内部气孔,同时降低了合金的脆性,提高铝合金的强度。

1146

1146

0

0

本发明公开了一种新型陶土瓦的制备方法,其通过如下步骤实现:一、按设定比例将红泥、红壳矿、滑石、硅灰石粉和水装进球磨机研磨成泥浆,再把泥浆榨干成泥片;二、将上述泥片加入适量硅锂粉,经炼泥得到泥块;三、通过模具将泥片压挤成瓦胚;四、在瓦胚的上表面撒上适量的上述硅锂粉;五、通过模具在撒有硅锂粉的瓦胚上压出所需的花纹;六、将瓦胚晾干;七、将瓦胚送进窑炉进行高温烧制,便得到本发明的陶土瓦。采用上述方案后,本发明的有益效果如下:本发明的陶土瓦以红泥、红壳矿、滑石、硅灰石粉和硅锂粉为原料制成,硅锂粉可增强陶土瓦的抗折强度,并降低吸水率。

959

959

0

0

本发明涉及陶瓷生产技术领域,且公开了珍珠白陶瓷制品,包括坯体和釉层,所述釉层涂覆于所述坯体外表面,其中,所述坯体包括质量份数计的如下组份:二氧化钛3‑12份、高岭土10‑30份、钕矿石5‑15份、镝矿石8‑16、稀土10‑30份,氧化铝10‑30份、氧化锆10‑18份、膨润土12‑18份、石英15‑25份、长石12‑18份;本发明还提出了珍珠白陶瓷制品制备方法,包括以下步骤:S1:球磨,称取上述原料;S2:搅拌混合。本发明制备出的珍珠瓷的白度和半透明度得到很大提升,且在原料中增加珍珠,煅烧后制得的陶瓷质感更佳,抗菌能力强,能够防止后面的配体干燥时皲裂,而且精炼后的泥饼方便运输和储存。

881

881

0

0

本发明公开了一种卫生陶瓷用的釉浆及其制备方法,其主要由矿石原料和水混合经球磨而成,其中矿石原料采用:钾长石20-40wt%,石英10-20wt%,硅灰石5-18wt%,高岭土3-7wt%,方解石10-18wt%,白云石0.1-3wt%,煅烧滑石0.1-3wt%,氧化铝0-4wt%,煅烧氧化锌1-5wt%,碳酸钡1-5wt%,硅酸锆6-13wt%和低温熔块1-10wt%,水的用量为上述各矿石原料的总量的40-45wt%。其原料中,低温熔块、超细硅酸锆、硅灰石和煅烧滑石具有烧成温度较低的特性;并采用所述的合理配比,使釉浆的高温成分SiO2与Al2O3的摩尔比控制在8-10的范围内,增加了促熔性强的MgO、CaO、Bao、B2O3、K2O和Na2O的分量;而且釉浆中粒度小于10um的占70wt%-75wt%,容易烧熟。与现有技术相比,本发明的釉浆可在较低温度下(1150℃)烧成,达到了节能减耗的作用。

854

854

0

0

一种环保砖的,其特征在于按重量份其原料组成如下:高岭土尾矿粉25‑35份、煤矸石粉20‑40份、凹凸棒土15‑20粉、红柱石粉8‑15份、纳米氧化铝3‑6份、纳米氧化镁5‑8份、纳米二氧化钛1‑4份、硅微粉3‑5份、氧化锆粉9‑12份、氮化硅粉6‑10份、石墨粉6‑10份、碳化硅粉3‑8份、氧化铈粉1‑5份、氧化铬粉2‑5份、不锈钢纤维3‑5份。混合后进行球磨处理;球磨后加入适量水,得到料浆;将料浆制坯成型;随后进行干燥和烧制处理。既实现了环保,又保证了砖体具有较好的性能特性。

761

761

0

0

本发明公开了一种轻质墙体砖及其制造方法。一种轻质墙体砖,它包括重量份数如下列所示的原料:(30-80)份的石粉或和碎石;(20-60)份的粘土;外加(4-20)份的助溶剂、(0.1-5)份的发泡剂。一种轻质墙体砖的制造方法,配料步骤:用于按上述原料比加水组成混合料;球磨步骤:球磨上述混合料以形成球磨混合料;成型步骤:用于将上述的球磨加工混合料,干法压制成型或湿法挤出成型;烧成步骤:用于烧成上述已成型的坯体;切割步骤:切割成品。本发明具有如下优点:本发明轻质墙体砖以石板材厂废弃物石粉和边角料碎石为基础原料,降低制造成本、促进资源循环利用、节约矿产资源、节能降耗、控制环境污染。

1136

1136

0

0

本发明提供了一种高强度陶瓷制品及其制备工艺,该制备工艺的具体步骤为:S1:制备纤维陶瓷球;S2:混料:按重量分数,陶瓷粉40‑50份,磁铁矿5‑10份,铬铁矿6‑12份和酚醛树脂3‑7份,放入球磨机内研磨1h,再将步骤一中的纤维陶瓷球30‑40份加入,继续球磨9‑10h,制成陶瓷坯料;S3:装模:将步骤S2中的陶瓷坯料填充在模具中,挤压成型后,脱模成坯体;S4:烧结:制成的坯体先在干燥室中干燥,再在烧结炉中烧结,得到陶瓷制品。本发明的高强度陶瓷的制备工艺,通过预烧结分解得到纤维陶瓷球,再经由混料、装模、烧结,得到合成陶瓷,分散均匀,强度韧性也得到提高。

1073

1073

0

0

本发明公开一种冷固结铁碳球团、其制造方法及作为各种竖炉、高炉炼铁炉料的应用。该铁碳球团由下述质量配比的组份制成:铁精矿粉60%~75%,煤粉10%~25%,熟石灰粉15%~25%。铁碳球团制法,包括如下步骤:(1)将上述质量配比的铁精矿粉、无烟煤、熟石灰配制成混合料;把混合料一起送入球磨机研磨;将研磨后的混合料送入圆盘造球机加水、滚动制球,经过自然干燥便可入炉。铁炭球团中的煤粉替代了焦炭,从而降低了焦比,铁炭球团中的C除了直接还原外,它产生的CO还参加了二次还原,即铁碳球团中的一个C元素还原了两个O原子,使还原效率整整提高了一倍,我们称为“碳素两次还原炼铁”,它大大提高了炼铁效率,大大减少了能源的消耗,减少了排碳及对环境的污染。

811

811

0

0

本发明公开了一种凝灰岩尾矿机制砂的制备方法,其组成以及质量分数为:碳化硅9‑15份,氧化镥5‑10份,氧化铝3‑8份,醋酸盐5‑7份,高岭土4‑9份,铝酸锶3‑10份,水玻璃2‑6份,石墨烯5‑7份,高岭土4‑8份,凝灰岩粉末6‑9份,硼砂4‑8份,二氧化钼6‑9份,长石3‑10份,硫酸亚铁7‑9份,铝酸锶3‑8份,石膏2‑6份,氮化硼6‑10份,活性催化剂1‑5份,环氧树脂1‑3份,硅酸铝纤维8‑13份,堇青石11‑13份,氧化锆9‑14份,氧化铝7‑15份,陶土5‑8份,燧石1‑3份。本发明提供的凝灰岩材料,具有很好的机械强度,同时具有良好的吸水性和抗震率,能够减少瓷器的破损。

1171

1171

0

0

本发明公开了一种计算ABO3钙钛矿稳定结构及性能的计算方法,首先遵照一定的方法步骤对选取的在元素周期表中特定位置的元素构建ABO3为钙钛矿型材料稳定模型,计算并分析比较不同ABO3结构形成能,声子谱,可以从热力学和热动力学方向上分别得出该结构的稳定性如何,再分别计算其电子结构得出其光电基本性能;本发明提供一种判别能否形成稳定钙钛矿结构的方法,从元素周期表中第二主族选择任意元素(除放射性元素Ra外),结合+4价过渡金属元素(本文限定为Zr、Ha)和O元素构成稳定的钙钛矿ABO3结构。若能形成稳定的钙钛矿结构的化合物,可以通过第一性原理计算并预测其大致性能。

1029

1029

0

0

本发明属于陶瓷制备领域,尤其涉及一种原矿瓷泥制成琦玉猪油白瓷器,包括胚体和釉料,所述胚体包括以下百分比的原料:滑石1~6%、氧化镧0.3~0.5%、氧化铝为10~15%、三氧化二硼1~2%、锆英石1~3%、高岭土60~80%、钾长石2~8%、钠长石3~9%和矿物氧化铁0.3~0.8%;所述釉料包括以下百分比的原料:碳酸钠2~4%、硼砂1.3~2.6%、石英砂为65~70%、长石3~10%、氧化锌1~2.5%、氧化镁3~9%、氧化铝10~18%、硅酸锆1~3%、碳酸钡0.5~2%、硼酸2~4%、碳酸锂3~5%和氧化锶0.5~0.9%。

1009

1009

0

0

本发明提供了一种含有萤石矿渣的耐火空心砖及其制备方法,原料及其重量份为:萤石矿渣20份~30份,石灰10份~15份,火山岩粉6份~8份,改性纳米凹凸棒土5份~8份,废弃硅钙板36份~50份,二氧化钛粉3份~6份,铬铁渣粉1份~4份,碳酸氢钙0.5份~1份,碳化硅粉5份~9份,三氧化二铝24份~34份,刚玉9份~13份,白云母粉11份~15份,玻璃微珠2份~5份,羧甲基纤维素钠1.6份~1.9份,水玻璃1份~3份,环氧硬脂酸辛酯5份~7份,改性陶粒20份~22份,磷酸铝4份~7份。本发明制备的含有萤石矿渣的耐火空心砖耐火度好,适合大规模生产应用。

中冶有色为您提供最新的福建泉州有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日