全部

813

813

0

0

本发明涉及一种可降解聚(乳酸-谷氨酸)交联微凝胶及其制备方法,属于化学合成技术领域。本发明先采用乳酸、谷氨酸、均苯四甲酸酐为原料聚合得到乳酸-谷氨酸共聚物,再使(乳酸-谷氨酸)共聚物与聚乙二醇聚合得到的黄色粘稠状的可降解聚(乳酸-谷氨酸)交联微凝胶。经测定,微凝胶颗粒呈球形,能均匀的分散在水相中;微凝胶的粒度为500nm~3um;溶胀率为3~7;降解时间:10~15天。由于本发明制备的聚(谷氨酸-乳酸)共聚物交联微凝胶具有可降解性和良好的药物释放特性,故可作为药物载体。

1035

1035

0

0

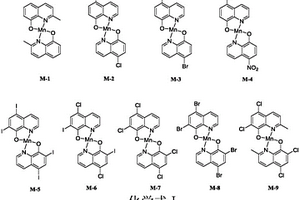

本发明涉及化学农药技术领域,公开了8‑羟基喹啉锰配合物(M‑1)~(M‑9)(化学式Ⅰ)、镁配合物(G‑1)~(G‑10)(化学式Ⅱ)及镍配合物(N‑1)~(N‑8)(化学式Ⅲ)任一化合物在制备防治或抗油菜菌核病、番茄灰霉病、小麦赤霉病和稻瘟病的药物中的应用。由于8‑羟基喹啉具有广泛的生物活性,在抗真菌方面表现出巨大的潜力,且金属元素具有较好杀菌性能,本发明的8‑羟基喹啉金属离子配合物将二者生物活性有机组合,活性测试表明,本发明所述化合物表现出显著的抑菌活性,可作为农用杀菌剂来开发。1)8‑羟基喹啉锰配合物(M‑1)~(M‑9):2)8‑羟基喹啉镁配合物(G‑1)~(G‑10):3)8‑羟基喹啉镍配合物(N‑1)~(N‑8):。

1019

1019

0

0

本发明公开了一种利用金相和电子探针确定钢材类型的方法,该方法对未知钢材进行截取、磨制、抛光和腐蚀,然后在光学金相显微镜下观察其微观组织形态,最后利用电子探针测定其化学成分,根据腐蚀状态、微观组织形态和化学成分即可确定未知钢材的类型。本发明不仅能够快速、直观、准确的确定未知钢材的类型,并可以和同型号钢种进行比对验证;本发明对钢材的大小、形状不受限制,可以通过截取、镶嵌、夹持等方法进行磨制、抛光和腐蚀处理,比传统化学方法直观、便捷、环保、节约化学药品。

1049

1049

0

0

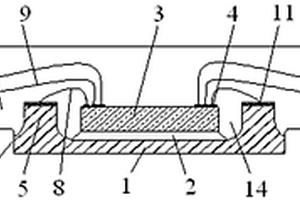

本发明公开了一种四边扁平无引脚封装件及其生产方法,封装件包括由载体凹坑和环绕载体凹坑设置的三圈引脚组成的引线框架载体,该三圈引脚分别由多个互不相连的引脚组成,载体凹坑内粘贴有IC芯片,所有引脚上均镀有内引脚化学镀镍钯金层;内引脚化学镀镍钯金层与IC芯片同向设置,IC芯片与内引脚化学镀镍钯金层之间通过键合线相连接;IC芯片、所有引脚镀有内引脚化学镀镍钯金层的一端和键合线均封装于塑封体内。经晶圆减薄划片、制作引线框架、上芯、压焊、塑封、后固化、打印、电镀及分离引脚、产品分离和测试/编带制成。本封装件克服了现有普通四边扁平无引脚封装单面封装时引脚数少、焊线长、焊线成本高、频率应用受限制的问题。

1017

1017

0

0

本发明公开了一种590MPa半冷作硬化钢带及其罩式炉生产工艺,属于冷作硬化钢生产技术领域。该钢带化学成分以重量百分比计为C≤0.0050%,Si≤0.05%,Mn≤0.30%,P≤0.010%,S≤0.020%,Als:0.030‑0.050%,其余为铁和Ca,以及不可避免的微量元素。其生产工艺流程为:高炉铁水冶炼→转炉钢水冶炼→LF钢水精炼→RH钢水精炼→CSP薄板坯连铸连轧→酸洗冷连轧→罩式炉退火→平整→检验包装入库。本发明采用超低碳、以及CSP薄板坯连铸连轧生产线和罩式炉退火为核心的冶炼、轧制、退火、精整工艺,获得了化学成分和机械性能稳定,具有高强度、高硬度和一定塑性的半硬态钢带,可以满足汽车密封条基材用590MPa冷作硬化钢带DC03‑C590的要求。

986

986

0

0

本发明公开一种340MPa级冷轧低合金高强钢,该钢种化学成份重量百分比为[C]:0.030~0.060Wt%;[Si]:≤0.20Wt%;[Mn]:0.075~0.095Wt%;[P]:≤0.015Wt%;[S]:≤0.015Wt%;[Als]:0.015~0.045Wt%;[Ti、Nb]:≤0.10Wt%;余量为Fe和不可避免的微量元素。工艺流程为:高炉铁水冶炼→铁水脱硫预处理→转炉钢水冶炼→LF钢水精炼处理→CSP薄板坯连铸连轧→酸洗冷连轧→罩式炉退火→平整→检验包装入库。本发明的产品化学成分和机械性能稳定,具有高强度,良好的塑韧性和成型性。

887

887

0

0

一种590L汽车大梁用钢,其化学成分重量百分比为[C]:0.050~0.110Wt%,[Si]:0.25~0.45Wt%,[Mn]:1.50~1.70Wt%,[P]:≤0.018Wt%,[S]:≤0.008Wt%,[Nb]:0.025~0.060Wt%,[V]:0.070~0.120Wt%,[Als]:0.015~0.035Wt%,[Ca]:0.0015~0.0040Wt%,其余为铁和不可避免的微量元素。其生产工艺路线:高炉铁水→铁水脱硫预处理→120吨复吹转炉冶炼→LF精炼→2流立弯形CSP薄板坯连铸→辊底式隧道炉均热→TMCP六机架热连轧→层流冷却→卷取→检验入库。本发明采用低碳、高锰、(Nb、V)复合微合金钢的设计思路,获得化学成分和机械性能稳定,具有高的强度、宽冷弯性能、良好的塑性和韧性等,满足汽车大梁用钢要求。

1197

1197

0

0

一种610L汽车大梁用钢,其化学成分重量百分比为[C]:0.040~0.100Wt%,[Si]:0.25~0.40Wt%,[Mn]:1.45~1.60Wt%,[P]:≤0.018Wt%,[S]:≤0.008Wt%,[Nb]:0.030~0.052Wt%,[V]:0.080~0.120Wt%,[Als]:0.015~0.035Wt%,[Ca]:0.0015~0.0040Wt%,其余为铁和不可避免的微量元素。其生产工艺路线为:高炉铁水→铁水脱硫预处理→120吨复吹转炉冶炼→LF精炼→2流立弯形CSP薄板坯连铸→辊底式隧道炉均热→TMCP六机架热连轧→层流冷却→卷取→检验入库。本发明采用低碳、高锰、(Nb、V)复合微合金钢的设计思路,获得化学成分和机械性能稳定,具有高的强度、宽冷弯性能、良好的塑性和韧性等,满足汽车大梁用钢要求。

本发明公开了一种390MPa级冷轧含磷IF高强钢带及其LF‑RH双联生产工艺,属于无间隙原子钢生产技术领域。该钢带化学成分以重量百分比计为C≤0.0050%,Si:0.030‑0.055%,Mn:0.55‑0.60%,P:0.055‑0.070%,S≤0.008%,Als:0.020‑0.040%,Nb:0.035‑0.050%,Ti:0.015‑0.035%,B:0.0005‑0.0010%,余量为Fe、Ca、Cr及不可避免的微量元素。其生产工艺流程为:高炉铁水冶炼→转炉钢水冶炼→LF钢水精炼→RH钢水精炼→CSP薄板坯连铸连轧→酸洗冷连轧→罩式炉退火→平整→检验包装入库。本发明采用微碳冶炼、[Nb,Ti]微合金化以及P、Mn固溶强化的成分设计思路,通过LF‑RH双联精炼工序、热轧、冷轧和退火工序,获得了化学成分和机械性能稳定的390MPa级冷轧含磷IF高强钢带,生产周期短、生产成本低、钢带质量稳定,可满足汽车行业用高强钢带的要求。

1017

1017

0

0

本发明公开了一种利用锰硅合金冶炼工业烟尘再生固化成型锰矿块的工艺,包括:1)备料:锰硅烟尘灰:锰硅渣:废矿石1 : 1 : 1;2)混合搅拌,搅拌机的生产能力≥4.1m3/h;3)液压制砖机在一定的震荡频率下压制成型再生固化成型锰矿块坯体;4)再生固化成型锰矿块坯体由码垛机自动码垛,然后自然养护10~15天;5)质检。本发明不添加任何化学产品和化学元素,利用烟尘的凝结、粘合特性(火山灰原理),通过加水搅拌,机械压制成型、再通过自然养护时间固化,即可生产出再生固化成型锰块矿。与现有锰硅合金冶炼工业烟尘回收利用方法相比,具有回收成本低,工艺过程简单、易行的优点;还有生产能力强,可大规模生产且产量高的优点。

本发明提出一种低锰微钛合金化Q345B热轧钢带,其化学成份重量百分比[C]:0.16~0.20Wt%、[Si]:≤0.20Wt%、[Mn]:0.20~0.45Wt%、[P]:≤0.025Wt%、[S]:≤0.010Wt%、[Als]:0.015~0.040Wt%、[Ti]:0.040~0.060Wt%,其余为铁及不可避免的微量杂质元素。其生产工艺,工艺路线为:高炉铁水→铁水脱硫预处理→120吨复吹转炉冶炼→LF精炼→CSP薄板坯连铸→辊底式隧道炉均热→连轧→层流冷却→卷取→检验入库。本发明结合CSP流程特点,从影响Q345B裂纹敏感指数入手,重新设计化学成分,大幅度降低Mn含量,降低其裂纹敏感指数,从而大幅度减少裂纹缺陷。

1081

1081

0

0

本发明的目的是提供一种太阳能反光膜,其包括基材和铝膜,并在铝膜上均匀涂有1ΜM~2ΜM厚的氟碳涂料。其制备方法是先用固体胶将基材与铝膜粘合在一起,再采用静电喷涂技术将氟碳涂料喷涂于铝膜上,使铝膜表面形成一层均匀,致密,光滑的保护涂层,大大延长了铝膜的使用寿命;同时由于氟碳涂层化学稳定性好,能够抗光催化剂的氧化还原作用,附着力牢固,不致于短期粉化、脱落。据测试,本发明反光膜的使用寿命在10~12年;本发明的太阳能反光膜,反光率高。经测定,本发明太阳能反光膜的反光率高可达85%以上。

769

769

0

0

本发明公开了一种稳定超双疏表面的制备方法,是以醇-水混合溶液为介质,以酸或碱作为催化剂,有机硅烷混合物与纳米粒子进行水解缩合反应,得到有机硅烷聚合物/纳米粒子复合物悬浮液;再将有机硅烷聚合物/纳米粒子复合物悬浮液喷涂于基底表面形成涂层,然后通过热固化处理,既得稳定超双疏表面。以5μL水滴和油滴测定接触角和滚动角,结果:水接触角> 160°,滚动角< 2°;癸烷接触角> 155°,滚动角< 10°。采用细砂磨损、高压水柱冲击、有机溶剂浸泡、高低温和紫外线照射等损坏超双疏表面后,测定对水和油滴接触角和滚动角的影响,发现本发明制备的超双疏表面具有优异的机械、化学和环境稳定性。

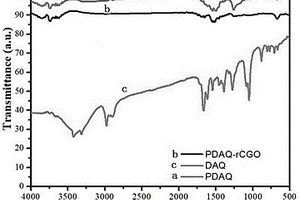

本发明提供了一种具有高储能活性的新型聚氨基蒽醌‑还原氧化石墨烯复合电极材料的制备方法及其应用,首先,利用阳离子表面活性剂对氧化石墨烯进行插层改性,以提高其在有机聚合物环境中的分散性,进而实现氨基蒽醌单体在氧化石墨烯片层表面的富集与均匀聚合。其次,通过微波还原法,将复合物电极材料中经阳离子表面活性剂改性的氧化石墨烯(CGO)转化为具有优异电导性的还原氧化石墨烯(rCGO),并利用质子酸对聚氨基蒽醌材料进行掺杂处理,最终制备出了具有优异电化学储能性能的PDAQ‑rCGO复合电极材料。经测试,该电极材料在1 A/g下比电容可达到772 F g‑1,在50 A/g下的倍率性能约为68%,50,000圈循环后电容保持率为98%,是一种极富潜力的电化学储能材料。

本发明公开了一种1-萘酚/还原氧化石墨烯复合材料的制备,属于复合材料领域。本发明采用吸附还原的方法,将1-萘酚吸附到氧化石墨上,然后用硼氢化钠还原氧化石墨,制得了1-萘酚/还原氧化石墨烯复合材料。1-萘酚通过π–π堆积作用吸附到还原氧化石墨烯上,有效的防止了石墨烯的团聚,同时为复合材料提供了赝电容,使得复合材料具有优异的电化学性能。电化学性能测试表明,本发明制得的1-萘酚/还原氧化石墨烯复合材料具有高的比电容和优异的循环稳定性,是一种比较理想的超级电容器电极材料。

本发明公开了一种二氧化锰(MnO2)纳米线材料的制备方法,是以高锰酸钾(KMnO4)为起始原料,以天然石墨粉为还原剂,在水热条件下反应,生成二氧化锰纳米线材料前体;再经洗涤、真空干燥而得。电化学性能测试表明,本发明制备的二氧化锰(MnO2)纳米线材料显示出较高的电化学电容行为和优良的倍容率,而且具有较好的循环稳定性,因此可以作为超级电容器电极材料。另外,本发明制备二氧化锰纳米线材料的过程简单、工艺稳定、易于操作、质量可靠、成本低廉,质量轻,可再生,无污染等特点,作为超级电容器电极材料符合商业化的基本要求。

本发明提供了一种纳米硅-聚噻吩导电复合材料,属于锂离子电池技术领域。本发明以纳米硅为嵌锂活性材料,以噻吩为导电单体,以氯仿为溶剂,以无水三氯化铁为氧化剂,通过化学氧化法原位聚合而得。复合材料中,导电聚噻吩均匀包覆于硅纳米颗粒的表面,纳米硅颗粒具有储锂活性,导电聚噻吩从体积效应与导电性双方面改进了硅基电极材料的循环性能。实验表明,以其为材料制作的锂离子电池,首次放电比容量在2300mAh/g左右,而且经50次充放电测试后,比容量仍然保持有501mAh/g,因而有很好的电化学循环性能,在实际应用中具有很好的前景。

本发明公开了一种甲基绿修饰的还原氧化石墨烯的制备方法,是先将氧化石墨超声分散于水中形成氧化石墨分散液,将甲基绿溶解于水中形成甲基绿溶液;再将氧化石墨分散液加入到甲基绿溶液搅拌均匀,加入水合肼作为还原剂,于80~90℃反应8~12h,产物冷却至室温,过滤,洗涤,干燥后,在空气气氛,200~300℃热处理2~4h,得到最终产物。电化学性能测试表明,本发明制备的甲基绿修饰的还原氧化石墨烯表现出较高的电化学电容行为,优良的倍容率和良好的循环稳定性,因此是一种比较好的超级电容器电极材料。另外,本发明复合材料的制备过程简单、工艺稳定、易于操作、质量可靠、成本低廉,有利于推广应用。

本发明公开了一种六边形二氧化锰(MnO2)纳米片材料的制备方法,是以马铃薯淀粉和高锰酸钾(KMnO4)为起始原料,通过水热反应制得六边形二氧化锰(MnO2)纳米片材料前体;前体经洗涤、真空干燥后,得到最终产品。电化学性能测试表明,本发明制备的六边形二氧化锰(MnO2)纳米片材料显示出高的电化学电容行为和优良的倍容率,因此可以作为超级电容器电极材料。另外,本发明制备六边形二氧化锰(MnO2)纳米片材料的过程简单、工艺稳定、易于操作、质量可靠、成本低廉,可再生,无污染等特点,作为超级电容器电极材料符合商业化的基本要求。

本发明公开了一种菠萝蜜核派生多孔碳材料的制备方法,是以菠萝蜜核为原料,MgNO3为活化剂,通过简单的浸渍手段制得生物质多孔碳材料前体再在氮气气氛中高温煅烧得到最终产品。物理表征结果显示,本产品具有超高的比表面积和丰富的分级多孔结构。电化学性能测试表明,本材料显示出高的电化学电容行为和优良的倍容率,适合作为电极材料应用于超级电容器。此外,本发明的多孔碳材料合成路线简单,菠萝蜜作为一种生物质废弃物,来源广泛,成本低廉,安全高效且绿色环保,能够实现大规模生产,具有很好的应用前景。

1015

1015

0

0

本发明公开了一种高锰钢堆焊实芯焊丝,该实芯焊丝化学成分按质量百分比计为:0.8~1.1%C、0.6~1.0%Si、13~18%Mn、1.2~4.0%Cr、0.4~0.6%Mo、0.5~1.0%V,余量为Fe。其制造方法采用焊丝水平连续铸造工艺,经熔炼、静置、拉坯、二次冷却、定长切丝、检验、包装,直接得到合金化的实芯焊丝。该实芯焊丝配方合理,大大增加了堆焊层的初始硬度,使熔敷金属的抗冲击性能、耐磨损性能得到较大提高,且各种组分的氧化损失小,对环境损害小。适用于冲击磨料磨损和高应力碾碎磨料磨损工况条件下装备的关键耐磨零部件的堆焊、修复。

1130

1130

0

0

本发明涉及一种以纯豌豆粉为原料的纯豌豆粉丝及其制备方法。其工序为:将豌豆经过两次浸泡后进行磨浆,豆浆经过过滤除渣后进行两次沉淀得纯豌豆粉,将纯豌豆粉温水调匀、热水急冲并加入食盐水制成粉团,将粉团通过真空和面机抽去空气,通过螺旋输送,送入打瓢机漏丝,微沸后出锅并以凉水冷却,后自然冷却,再经过冷库冷冻、温水喷淋解冻、沥干水份、烘干机烘干等程序,便可检验包装、成品上市。以此方法生产的纯豌豆粉丝,食用方便,且蛋白质含量高达46%,保持了豌豆的原有品质,没有任何化学添加剂和防腐剂,常食还可提高机体免疫力,是天然保健食品。

998

998

0

0

铝青铜合金及其制备方法,按重量百分比计量其成分为:Cu75∽82%,Al13∽16%,Mn0.8∽2.5%,Fe2.5∽5.0%,Co0.2∽2.0%,Ni0.4∽2.0%,Zn0.4∽1.2%,Re0.2∽2.5%,杂质≤1.0%。本发明的制备方法是按上述成分进行配料,将配好的原材料装入电炉中,在大气气氛中进行熔化,熔清后送入惰性气体进行预精炼,在1250℃保温,进行化学精炼并加入纯稀土进行终脱氧,含气量检验合格后加入覆盖剂,在1260℃保温3-5分钟,在1160-1200℃之间进行浇注。

1207

1207

0

0

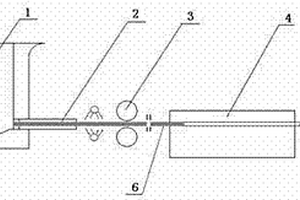

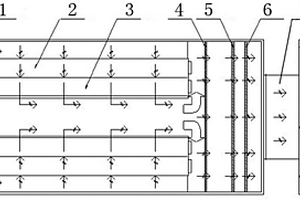

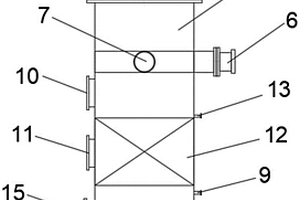

一种亚硫酸钠烘干气流过滤器,在进风口处竖向设有前置初效过滤层,前置初效过滤层后水平设有一级化学过滤层和二级化学过滤层,两级化学过滤层后端竖向依次设有后置初效过滤层、后置中效过滤层及后置高效过滤层,后置高效过滤层后端为出风口。本实用新型针对空气中的酸性气体,通过两级化学吸附的方式对空气进行清洁,第一级化学过滤用于去除空气中的SOx、NOx,第二级化学过滤器用于去除空气中的Cl2及其它气态酸性污染物。在空气经过相应的吸附剂时,气态污染物首先被吸附到吸附剂中,与其中的活性物质进行化学反应,转换成相对稳定的物质,从而达到净化空气的目的。本实用新型安装简单,维护方便,可以实现过滤器的在线检修。

1228

1228

0

0

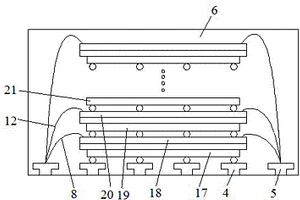

本实用新型提供了一种封装密度大高频性能好的IC芯片堆叠封装件,多圈QFN引线框架上堆叠有偶数层的IC芯片,奇数层为不带凸点IC芯片,偶数层为倒装的带凸点IC芯片,不带凸点IC芯片与内引脚相连;AAQFN引线框架上堆叠有偶数层的IC芯片,奇数层为带凸点IC芯片,偶数层为倒装的不带凸点IC芯片,不带凸点IC芯片与内引脚相连接;相邻IC芯片之间通过高温UV膜粘接。晶圆减薄划片、上芯、压焊、塑封、分离引脚、化学镀、打印、分离产品、检验、测试、包装,制得封装密度大高频性能好的IC芯片堆叠封装件。本封装件能替代基板生产的CPS,实现IC芯片灵活应用于引线框架的CSP封装,提高生效率及节约生产成本。

1132

1132

0

0

本实用新型公开了一种高效真空蒸发脱氯器,涉及氯化电积镍技术领域,解决现有化学脱氯需消耗大量还原剂,经济成本高的技术问题,包括蒸发脱氯器、上封头和下封头,所述上封头通过法兰与蒸发脱氯器固定连接,上封头上设置有真空抽气管,真空度检测口,所述蒸发脱氯器上设置有进口管,进口管为内衬PTEF翻边,进口管上固定连接有十字喷淋器,所述下封头与蒸发脱氯器焊接,下封头上设置有脱氯液出口和雷达液位计口;在一定的真空度下,使阳极液在脱氯塔内急剧沸腾,利用产生的水蒸气气泡带走氯气,水蒸气冷凝后重新回到脱氯系统,氯气收集后回收利用,不但氯气回收率高,也降低了NaOH消耗,过程容易控制,经济性较高的优点。

882

882

0

0

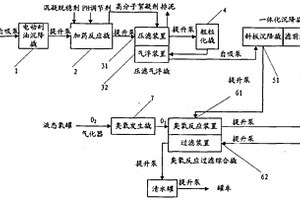

本实用新型提供一种撬装油田污水综合处理装置,包括依次连接的电动刮油沉降撬、加药反应撬、压滤气浮撬、一体化沉降撬、臭氧反应过滤综合撬、臭氧发生撬,还包括与压滤气浮撬连接的粗粒化撬。该套撬组针对油田采油污水、压裂返排液、钻井废液设计,可有效去除废水的悬浮物,石油类,化学需氧量含量,满足国家及中石化集团公司对环境保护的相关要求,设计处理能力20m3/h。该设备为进一步升级改造作相应的配置预留,以利于进一步升级改造后,提高相关水质检测指标的处理能力。

1202

1202

0

0

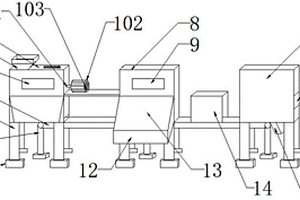

本实用新型公开了一种民用环保型煤除尘脱硫装置,包括粉碎箱,粉碎箱的顶部设置有加料口,粉碎箱的一侧设置有发动机转轴,粉碎箱通过发动机转轴连接有发动机,发动机的一侧设置有散热孔,粉碎箱的正面设置有粉碎观察窗,粉碎箱的内部通过发动机转轴连接有粉碎转轴,粉碎转轴的外侧设置有切割铡刀,粉碎箱的底部设置有支撑腿和传送板,支撑腿的底端设置有支撑底座,传送板的底部设置有传输支撑腿,传送板的顶部分别设置有清洗箱、烘干箱和检测箱,这样的先粉碎增加反应接触面然后与NaOH发生化学反应的方式能够更加完全的将硫元素除去,且在箱内反应,又在水中清洗,最后才烘干的顺序能够防止在除硫的过程中产生煤粉,进而提高空气的质量。

1186

1186

0

0

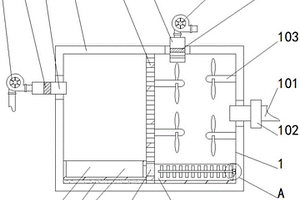

本实用新型涉及一种蒽醌氧化炉余热回收利用系统,包括预热机构和排放机构,所述预热机构的左侧设置有排放机构,所述预热机构包括氧化炉,所述氧化炉的右侧壁设置有入气管,所述入气管的内部设置有化学处理器,所述氧化炉的内部设置有风扇,所述氧化炉的顶部设置有排放管,所述排放管的顶端设置有第一风机,所述排放管的内部设置有温度检测器,所述氧化炉的内底壁设置有储液箱,所述储液箱的内部设置有电机,所述电机的输出轴设置有转轴,所述转轴的外表面设置有扇叶。该蒽醌氧化炉余热回收利用系统,通过风扇增加烟气的流动性,将上下部分的烟气混合,充分预热,通过电机带动扇叶搅拌液化的蒽醌,使得蒽醌受热均匀,更好的吸收烟气的热能,达到节能减排的目的。

中冶有色为您提供最新的甘肃有色金属分析检测技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日