全部

1197

1197

0

0

本发明公开了一种500Mpa级汽车高强车轮钢及其CSP工艺生产方法。该钢的化学成分按重量百分比计为:C:0.04~0.07%;Si:≤0.30%;Mn:0.8~1.0%;P≤0.015%;S≤0.010%;Nb:0.02~0.03%;Als:0.020~0.045%;其它为Fe及不可避免的夹杂元素。其生产制造方法包括铁水预处理‑转炉冶炼‑LF‑连铸连轧(CSP)‑层流冷却处理‑卷取的步骤,所述加热温度为1150~1170℃,终轧温度:850~870℃,卷取温度:500~530℃,层流冷却模式用分阶段分散冷却。该钢的生产工艺简单、能耗及合金成本低、产品力学性能稳定、冷成形及焊接性能优良,完全满足乘用、商用汽车钢质车轮轮辐、轮辋生产加工,扩裂率及疲劳测试指标高于行业指标要求。

本发明公开了一种Cu、P、Cr、Ni类冷轧耐大气腐蚀钢带及其生产方法,所述钢带的化学成分以重量百分比计为,[C]:0.052~0.065Wt%;[Si]:0.25~0.38Wt%;[Mn]:0.35~0.50Wt%;[P]:0.080~0.095Wt%;[S]:≤0.0070Wt%;[Als]:0.029~0.040Wt%;[Cu]:0.29~0.35Wt%;[Cr]:0.41~0.46Wt%;[Ni]:0.17~0.23Wt%;其余为Fe和Ca、Cr等不可避免的微量元素。其生产方法依次包括热轧钢带闪光焊接、酸洗冷连轧、罩式炉退火、平整和检验包装入库工序。本发明以Cu、P、Cr、Ni类热轧耐大气腐蚀钢带为原料,通过酸洗浓度控制、冷轧压下率合理分配及罩式炉退火工艺调整,获得了屈服强度≥310MPa,抗拉强度≥440MPa,断后伸长率≥26%,板材屈强比≤0.75的Cu、P、Cr、Ni类冷轧耐大气腐蚀钢带。该钢带机械性能优异,可以满足铁道车辆制造领域的使用。

978

978

0

0

本发明公开了一种170MPa级冷轧加磷IF高强钢,其化学成份重量百分比[C]:≤0.004Wt%;[Si]:≤0.03Wt%;[Mn]:0.50~0.60Wt%;[P]:0.050~0.065Wt%;[S]:≤0.01Wt%;[Als]:0.030~0.050Wt%;[Ti]:0.01~0.10Wt%;其余为铁和不可避免的微量元素。工艺流程为:高炉铁水冶炼→转炉钢水冶炼→LF钢水精炼处理→RH钢水精炼处理→CSP薄板坯连铸连轧→酸洗冷连轧→罩式炉退火→平整→检验包装入库。本发明按照LF-RH工艺,明显有别于其它常规生产方法,生产周期短、生产成本低、质量稳定性的工艺优点。

1090

1090

0

0

本发明公开了一种冷轧中碳高强钢带S50C及其生产方法,所述钢带的化学成分以重量百分比计为,[C]:0.50~0.55Wt%;[Si]:0.25~0.35Wt%;[Mn]:0.55~0.80Wt%;[P]:≤0.030Wt%;[S]:≤0.030Wt%;[Als]:≥0.015Wt%;其余为Fe和Ca、Cr等不可避免的微量元素。该钢带采用酸洗冷连轧和罩式炉工艺制备而成,其生产方法依次包括热轧钢带S50C闪光焊接工序、酸洗冷连轧工序、罩式炉退火工序、平整工序和检验包装入库工序。本发明以热轧中碳高强钢带S50C为原料,通过冷轧压下率合理分配及罩式炉退火工艺优化,实现冷轧钢带的生产,获得了抗拉强度≥650MPa,断后伸长率≥16%的冷轧中碳高强钢带S50C。该冷轧中碳高强钢带S50C机械性能优良、强度高,具有良好的加工性能,可以满足汽车制造、工程机械等领域的使用。

本发明涉及一种汽车用440MPa级冷轧无间隙原子高强钢及其CSP+BAF工艺制备方法。其化学成份重量百分比[C]:≤0.0060Wt%;[Si]:≤0.20Wt%;[Mn]:0.60~0.80Wt%;[P]:0.080~0.10Wt%;[S]:≤0.010Wt%;[Als]:0.030~0.050Wt%;[Ti+Nb]:≤0.10Wt%;[B]:0.0007~0.0012Wt%;其余为铁和Ca及不可避免的微量元素。其生产工艺路线:高炉铁水冶炼→转炉钢水冶炼→LF钢水精炼处理→RH钢水精炼处理→CSP薄板坯连铸连轧→酸洗冷连轧→BAF罩式炉退火→平整→检验包装入库。本发明采用超低碳、Ti+Nb+B微合金化、P和Mn固溶强化的成份设计思路,采用CSP薄板坯连铸连轧生产线和罩式退火炉工艺为核心的冶炼、轧制、退火、精整工艺技术,满足440MPa级汽车用冷轧无间隙原子高强钢的使用要求。

1034

1034

0

0

本发明公开了一种利用金相和电子探针确定钢材类型的方法,该方法对未知钢材进行截取、磨制、抛光和腐蚀,然后在光学金相显微镜下观察其微观组织形态,最后利用电子探针测定其化学成分,根据腐蚀状态、微观组织形态和化学成分即可确定未知钢材的类型。本发明不仅能够快速、直观、准确的确定未知钢材的类型,并可以和同型号钢种进行比对验证;本发明对钢材的大小、形状不受限制,可以通过截取、镶嵌、夹持等方法进行磨制、抛光和腐蚀处理,比传统化学方法直观、便捷、环保、节约化学药品。

1029

1029

0

0

本发明公开了一种590MPa半冷作硬化钢带及其罩式炉生产工艺,属于冷作硬化钢生产技术领域。该钢带化学成分以重量百分比计为C≤0.0050%,Si≤0.05%,Mn≤0.30%,P≤0.010%,S≤0.020%,Als:0.030‑0.050%,其余为铁和Ca,以及不可避免的微量元素。其生产工艺流程为:高炉铁水冶炼→转炉钢水冶炼→LF钢水精炼→RH钢水精炼→CSP薄板坯连铸连轧→酸洗冷连轧→罩式炉退火→平整→检验包装入库。本发明采用超低碳、以及CSP薄板坯连铸连轧生产线和罩式炉退火为核心的冶炼、轧制、退火、精整工艺,获得了化学成分和机械性能稳定,具有高强度、高硬度和一定塑性的半硬态钢带,可以满足汽车密封条基材用590MPa冷作硬化钢带DC03‑C590的要求。

1014

1014

0

0

本发明公开一种340MPa级冷轧低合金高强钢,该钢种化学成份重量百分比为[C]:0.030~0.060Wt%;[Si]:≤0.20Wt%;[Mn]:0.075~0.095Wt%;[P]:≤0.015Wt%;[S]:≤0.015Wt%;[Als]:0.015~0.045Wt%;[Ti、Nb]:≤0.10Wt%;余量为Fe和不可避免的微量元素。工艺流程为:高炉铁水冶炼→铁水脱硫预处理→转炉钢水冶炼→LF钢水精炼处理→CSP薄板坯连铸连轧→酸洗冷连轧→罩式炉退火→平整→检验包装入库。本发明的产品化学成分和机械性能稳定,具有高强度,良好的塑韧性和成型性。

901

901

0

0

一种590L汽车大梁用钢,其化学成分重量百分比为[C]:0.050~0.110Wt%,[Si]:0.25~0.45Wt%,[Mn]:1.50~1.70Wt%,[P]:≤0.018Wt%,[S]:≤0.008Wt%,[Nb]:0.025~0.060Wt%,[V]:0.070~0.120Wt%,[Als]:0.015~0.035Wt%,[Ca]:0.0015~0.0040Wt%,其余为铁和不可避免的微量元素。其生产工艺路线:高炉铁水→铁水脱硫预处理→120吨复吹转炉冶炼→LF精炼→2流立弯形CSP薄板坯连铸→辊底式隧道炉均热→TMCP六机架热连轧→层流冷却→卷取→检验入库。本发明采用低碳、高锰、(Nb、V)复合微合金钢的设计思路,获得化学成分和机械性能稳定,具有高的强度、宽冷弯性能、良好的塑性和韧性等,满足汽车大梁用钢要求。

1214

1214

0

0

一种610L汽车大梁用钢,其化学成分重量百分比为[C]:0.040~0.100Wt%,[Si]:0.25~0.40Wt%,[Mn]:1.45~1.60Wt%,[P]:≤0.018Wt%,[S]:≤0.008Wt%,[Nb]:0.030~0.052Wt%,[V]:0.080~0.120Wt%,[Als]:0.015~0.035Wt%,[Ca]:0.0015~0.0040Wt%,其余为铁和不可避免的微量元素。其生产工艺路线为:高炉铁水→铁水脱硫预处理→120吨复吹转炉冶炼→LF精炼→2流立弯形CSP薄板坯连铸→辊底式隧道炉均热→TMCP六机架热连轧→层流冷却→卷取→检验入库。本发明采用低碳、高锰、(Nb、V)复合微合金钢的设计思路,获得化学成分和机械性能稳定,具有高的强度、宽冷弯性能、良好的塑性和韧性等,满足汽车大梁用钢要求。

本发明公开了一种390MPa级冷轧含磷IF高强钢带及其LF‑RH双联生产工艺,属于无间隙原子钢生产技术领域。该钢带化学成分以重量百分比计为C≤0.0050%,Si:0.030‑0.055%,Mn:0.55‑0.60%,P:0.055‑0.070%,S≤0.008%,Als:0.020‑0.040%,Nb:0.035‑0.050%,Ti:0.015‑0.035%,B:0.0005‑0.0010%,余量为Fe、Ca、Cr及不可避免的微量元素。其生产工艺流程为:高炉铁水冶炼→转炉钢水冶炼→LF钢水精炼→RH钢水精炼→CSP薄板坯连铸连轧→酸洗冷连轧→罩式炉退火→平整→检验包装入库。本发明采用微碳冶炼、[Nb,Ti]微合金化以及P、Mn固溶强化的成分设计思路,通过LF‑RH双联精炼工序、热轧、冷轧和退火工序,获得了化学成分和机械性能稳定的390MPa级冷轧含磷IF高强钢带,生产周期短、生产成本低、钢带质量稳定,可满足汽车行业用高强钢带的要求。

本发明提出一种低锰微钛合金化Q345B热轧钢带,其化学成份重量百分比[C]:0.16~0.20Wt%、[Si]:≤0.20Wt%、[Mn]:0.20~0.45Wt%、[P]:≤0.025Wt%、[S]:≤0.010Wt%、[Als]:0.015~0.040Wt%、[Ti]:0.040~0.060Wt%,其余为铁及不可避免的微量杂质元素。其生产工艺,工艺路线为:高炉铁水→铁水脱硫预处理→120吨复吹转炉冶炼→LF精炼→CSP薄板坯连铸→辊底式隧道炉均热→连轧→层流冷却→卷取→检验入库。本发明结合CSP流程特点,从影响Q345B裂纹敏感指数入手,重新设计化学成分,大幅度降低Mn含量,降低其裂纹敏感指数,从而大幅度减少裂纹缺陷。

938

938

0

0

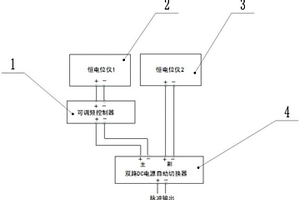

本实用新型公开了一种双恒电位仪联用脉冲输出装置,涉及钢铁材料电化学分析技术领域,本实用新型将可调频控制器的正极输入端口与恒电位仪一的正极输出端口电连接,可调频控制器的负极输入端口与恒电位仪一的负极输出端口电连接,可调频控制器的正极输出端口与双路DC电源自动切换器的主路控制器的正极输入端口电连接,可调频控制器的负极输出端口与双路DC电源自动切换器的主路控制器的负极输入端口电连接,恒电位仪二的正极输出端口与双路DC电源自动切换器的副路控制器的正极输入端口电连接,恒电位仪二的负极输出端口与双路DC电源自动切换器的副路控制器的负极输入端口电连接;本实用新型具有价格便宜,能够满足实验室大功率脉冲输出的优点。

932

932

0

0

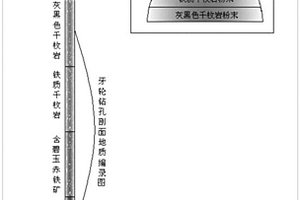

本发明公开了一种露天矿逆向钻孔地质编录和矿体圈定方法,涉及铣床辅助工具技术领域,包括步骤1、牙轮钻地质钻孔;步骤2、矿层(岩层)返粉规律地沉积在牙轮钻的孔口;步骤3、对牙轮钻孔口矿堆的返粉进行取样和岩心编录;步骤4、逆向推演出矿体的赋存厚度、矿层产状要素、矿岩分界位置及矿石地质品位的变化情况;步骤5、重复步骤1到步骤4,得到多个牙轮钻钻孔的取样数据和岩心编录,完成对矿体的二次圈定;本发明利用牙轮钻施工过程中沉积在孔口周边的矿层(岩层)返粉进行逆向矿粉(岩粉)沉积相分析、地质编录及岩矿化学分析,达到对矿体边界的圈定、矿体产状的控制以及矿石赋存地质品位分布规律的掌握。

1264

1264

0

0

本发明公开了一种评价冶金焦炭在高炉内劣化的方法,该方法包括以下步骤:(1)在高炉休风时,取风口区域的焦炭与入炉焦炭,用化学方法检测出高炉入炉焦炭的灰分和风口区域的焦炭灰分,这两者灰分含量之差即为高炉内焦炭灰分的增加量;(2)通过如下公式,检测风口焦反应性(CRI)和反应后强度(CSR):CRI=(m-m1)/m×100%,CSR=m2/m1×100%;(3)通过步骤(2)的公式,检测入炉焦反应性(CRI)和反应后强度(CSR);(4)通过以下公式计算入炉焦炭的劣化指数R:R=(|ΔCRI|+|ΔCSR|)/200。本发明能够全面的对冶金焦炭在高炉内劣化进行评价。

1155

1155

0

0

本发明公开了一种超纯铁素体不锈钢光谱标准样品的制备方法,属于冶金试样的检测技术领域。该方法包括以下步骤:钢坯模设计→钢坯模烘烤预热→成分设计→入炉材料的选择→真空感应炉冶炼→脱模→物理性能检验→化学成分及偏析初验→浇铸坯样取样→样品化学成分合格检验→均匀性初检→偏析检验→光谱块加工处理。本发明严格按照GB/T15000《国际标准样品工作导则》和YB/T082‑1996《冶金分析用国际标准样品技术规范》的要求,制备出了均匀性、稳定性良好的超纯铁素体不锈钢光谱标准样品,可以代替非相似不锈钢的标样用于直读光谱仪和X射线荧光光谱仪的比对校准,解决了超纯铁素体不锈钢样品检验时存在基体效应所导致的检测偏差的问题,从而实现工艺质量的精准控制。

1096

1096

0

0

本发明提出一种不锈钢冷轧退火氧化皮微观观测的方法,通过借助新型化学镀镍技术,选择合理的化学镀镍工艺对冷轧退火态氧化皮进行固定,通过冷镶嵌技术避免氧化皮与基体由于线膨胀系数差异降低结合力,之后通过机械加工、手工砂纸磨削及抛光机精抛光,对氧化皮进行扫描电镜观测,可得到完整的冷轧退火态氧化皮微观形貌。本发明的优点:1化学镀镍技术对原样品的损伤小,可完好的保留氧化皮原本的内部结构及断面成分信息。2、化学镀镍层与氧化皮表面结合力很强,不易脱落。3、冷镶嵌后的试样氧化皮与基体结合力不受影响,可保留原始氧化皮的形态。

1047

1047

0

0

本发明提供了一种粘结复合板断面腐蚀测试工作电极的制备及使用方法,通过环氧树脂对粘结复合板的基层板与复层板的外侧面封装形成圆柱体形电极,圆柱体形电极的两端均具有粘接复合板的断面,从而形成粘结复合板电化学腐蚀测试用电极。本发明提供的粘接装饰复合板断面腐蚀电化学测试的电极;克服了原粘接复合板无法进行电化学工作电极的制备,无法开展断面腐蚀机理研究的技术难题。

874

874

0

0

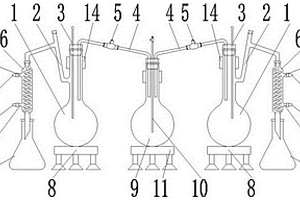

本实用新型涉及化学检测分析技术领域,具体为一种氟化铝中氟测定的蒸馏装置,蒸馏烧瓶上连接有升降装置,升降装置包括有伺服电机,电机滑块上连接有支撑杆,支撑杆前端连接有烧瓶固定夹,烧瓶固定夹夹持在蒸馏烧瓶瓶颈上,所述的蒸馏烧瓶设有两个,蒸汽烧瓶设在两个蒸馏烧瓶之间;还设有冷却水进水系统和冷却水出水系统,本实用新型在现有技术的基础上,通过控制伺服电机即可实现蒸馏烧瓶与电炉Ⅰ之前距离的调整,再配合蒸馏温度计使用,方便控制准确控制氟蒸馏的温度,防止蒸馏温度过高造成氟的气化,降低了操作过程的安全风险,更为精确地实现了蒸馏加热过程中的温度控制,集成化程度高,便于使用,使用效率高。

796

796

0

0

本发明涉及化学检验领域,具体为一种检验工业氢氟酸中硫元素的实验方法,采用电感耦合等离子体原子发射光谱仪进行检验,利用2%硼酸溶液与工业氢氟酸发生络合反应,避免检验过程中氢氟酸对设备和检验人员伤害,用硫标准溶液做工作曲线,选取合适谱线,避免谱线干扰,采用最佳检验条件开展实验;适用于工业氢氟酸中硫含量的快速、准确分析;具有操作简单、结果可靠的优点,工业氢氟酸中硫元素检验为国内首创。

979

979

0

0

本发明公开了一种检测盘条钢筋真实力学性能的人工时效方法,包括一下步骤:(1)从同一冶炼工艺、同一化学成分、同一规格、不同盘卷的热轧盘条钢筋上取样,盘条钢筋试样截取位置相同,截取长度相同;(2)对截取的盘条钢筋试样做矫直操作;(3)利用人工时效将盘条钢筋试样分别在180℃-220℃的保温烘烤箱中保温0.5h-2.5h,出炉后等待试样冷却至室温,分别检测盘条钢筋试样同一温度下、不同时间段内的屈服强度Rp0.2、抗拉强度Rm、延伸率A%。本发明的优点在于,采用本发明的方法既降低了合金成本,又能快速、准确的测出盘条钢筋的力学性能数值,解决了力学性能数值很难读出,数值波动较大的问题,保证了钢筋的力学性能达标,给生产管理提供了有利的依据。

1142

1142

0

0

本发明提供了一种渣钢的全铁含量检测方法,主要包括样品前处理、检测‑3mm含铁渣钢的全铁含量、检测残铁的全铁含量、计算渣钢全铁含量四个步骤。通过将渣钢样品破碎磁选处理,得到‑3mm含铁渣钢和残铁;‑3mm含铁渣钢缩分、取样、制样处理后利用化学方法测量其全铁含量;残铁熔炼脱氧,渣铁分离后利用直读光谱仪测量其全铁含量;最后通过‑3mm含铁渣钢和残铁的重量占比,计算得到渣钢的全铁含量。本发明解决了常规化学检验方法无法准确测定渣钢全铁含量的问题,为渣钢的结算提供了依据。

1141

1141

0

0

本发明涉及化学分析技术领域,具体为一种煤或焦炭中主、次元素检测方法,采用X荧光光谱仪进行检验,使用耐火材料、煤灰等基体近似的标准样品,设置理论称样量,实际称样量为模拟焦炭灰化后的质量,理论称样量减实际称样量为烧失量,制备标准样片,标准样品中各元素含量乘以实际称样量与模拟理论称样量的比值,得到模拟标准样品中各元素的含量,使用制备好的标准样片在X射线荧光光谱仪上绘制校准曲线,绘制过程中使用未知烧失量校正程序进行烧失量校正,试样检测时称取与理论称样量一样的试样,进行简单的灼烧除碳,在标准样品相同的熔融条件下进行熔融制备玻璃片,使用X射线荧光光谱仪进行检验,可直接得到煤、焦炭中各元素含量。

1089

1089

0

0

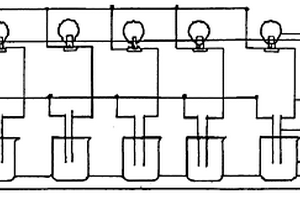

本实用新型公开了一种化学实验教具,由灯泡、导线、烧杯组成,所述五个灯泡设置在支架上部,所述灯泡通过导线与电源连接,所述支架上还连接有五组石墨电极,每个石墨电极通过导线分别与其对应的灯泡连接,五个灯泡与石墨电极通过导线与电源连接形成并联,所述支架底部设有五个烧杯,所述烧杯上部对应有石墨电极。采用上述化学实验教具,可以测试干燥的氯化钠、氢氧化钠、硝酸钾、蔗糖和酒精的导电性,还能测酸溶液、碱溶液、盐溶液的导电性,以及它们的溶液的导电性,便于分析导电的原因。上述教具取材方便、造价低廉;操作简单、易于观察;现象明显、效果形象、生动;便于对比、节省时间,易激发学生的学习兴趣。

833

833

0

0

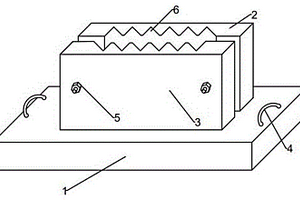

本实用新型涉及电化学试样制备技术领域,具体涉及一种电化学测试试样批量预磨的辅助装置。包括底座、固定块和活动块,所述固定块一侧设有用于卡固试样的多个V型槽,所述V型槽两侧设置有贯穿固定块的第一螺纹孔,所述固定块底部两侧设有插块;所述活动块一侧设置有与所述固定块一侧相同的多个V型槽,所述活动块上贯穿设有与所述第一螺纹孔相对应的第二螺纹孔;所述活动块与固定块通过贯穿第一螺纹孔和第二螺纹孔的螺栓连接;所述底座上设置有与插块相配合的插槽,所述固定块通过插块与插槽配合固定在底座上。本实用新型整体结构简单,易于制造,提高了试样批量打磨的工作效率。

1075

1075

0

0

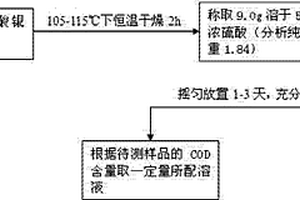

一种用于化学耗氧量测定仪的催化剂,所述催化剂为硫酸银的浓硫酸溶液。制备方法为称取一定量的分析纯硫酸银溶解于浓硫酸中,其中硫酸银的量为1.8g/100mL浓硫酸,溶解后摇匀在室温下避光放置1-3天,使其完全溶解后待用。本发明开发出一种催化剂配制方法替代了专用催化剂,降低了化验成本,且COD测定结果的稳定性和准确性与采用原专用催化剂相同。分析纯硫酸银为易采购无毒试剂,分析纯浓硫酸为廉价易采购试剂,可解决化学耗氧量测定仪专用催化剂价格高、难采购的问题。

北方有色为您提供最新的甘肃嘉峪关有色金属化学分析技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日