本套系统采用热风冲天炉+翻斗加料机+环保系统。

一、设计依据

铅泥熔炼炉设计方案主要依据国家原机电部冲天炉生产和制造标准(JB/T 6576.1-1999),及加料机制作标准(JB/T 8350.2-96),并结合近年来生产制造冲天炉的成熟经验,从而使设备设计更加合理,运行可靠,运行成本低,操作简便。

二、熔炼炉

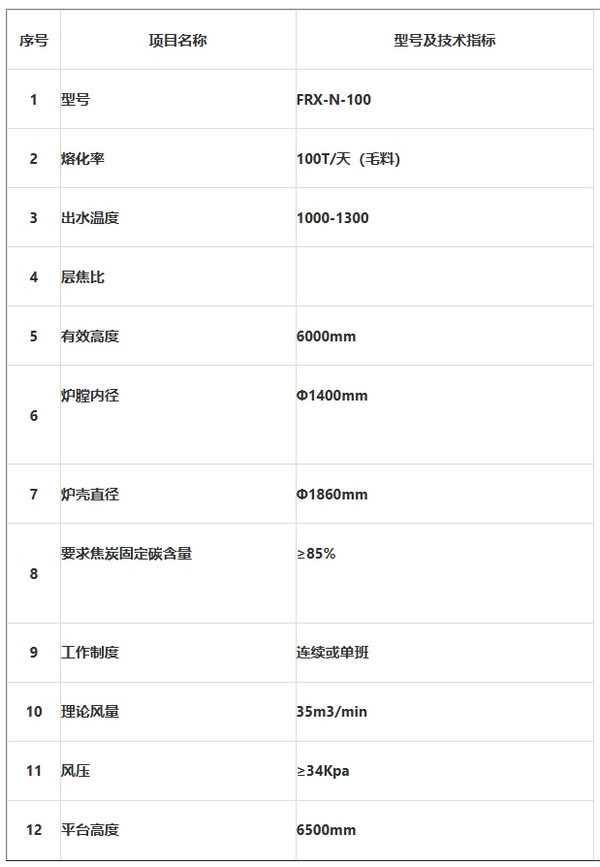

1、技术参数

额定熔化率:100t/天(毛料);

有效高度:6000mm ;

平台高度:6500mm;

风量:35m3/min;

风压:34KPa;

加料批次:8-10times /每小时;

铅液温度:1000-1300℃;

2、设备组成

熔炼炉由炉支腿、炉底缸、炉主体、风箱、加料口、顶置换热器、烟囱、加料机,水冷设备、除尘设备组成。

3、冲天炉各部分说明

3.1、炉底缸

炉底缸采用Q235-A 12mm厚钢板焊接制作,为了修炉与打炉方便底部设有导轨车轮;

3.2、炉主体

炉主体为熔炼炉的主要部分,炉膛内径为Ø1400mm,使用12毫米耐热钢板焊接,炉体设置有水冷却设备,保护炉壁不被侵蚀,有效延长开炉时间。风箱采用δ=6mm的 Q235-A钢板制作。采用双排小间距风口。

3.3、加料机

弯轨采用12号槽钢,在工作面衬有14毫米厚钢板并经表面淬火处理,5号角钢作斜撑。出厂检验严格,有效保证轨道的平行度和轨距正确,从而使加料机在运转过程中非常平稳,确保加料小车运行平稳无卡阻,使用寿命长,操作噪音很低。

技术参数:

三、除尘设备

3、1设备组成

旋风

除尘器、 冷却器、 脉冲布袋除尘、 引风机、湿法除尘脱硫塔、

高压离心泵、 循环水池

3、2设备描述

熔炼炉在生产过程中产生的含尘气体,在引风机的离心力的作用下,通过引尘管道,含尘气体进入旋风除尘器,含尘气流因中心导入管断面扩大而降低,并改变含尘气体的流向,使气流中较大颗粒灰尘在重力和惯性力的作用下与气流分离,进一步沉降到除尘器椎体底部,达到除尘目的。除尘效率可达到60%左右。

含尘气体经冷却器降温阻火后进入袋式除尘器,并在灰斗的导流装置的导流下,大颗粒的粉尘被分离直接落入灰斗,较细的粉尘吸附在滤袋的外表面上,透过滤袋的洁净气体进入上箱体,并进各排风管排入大气。随着含尘气体的不断进入滤袋上的粉尘越积越多,当设备的阻力达到设备限定的阻力值时,由清灰控制装置接压差设定值或清灰时间设定值,按设定程序打开电控脉冲阀,进行喷吹,使滤袋内压力骤增,将滤袋上的灰尘抖落至灰斗中,再由排灰机构排出。除尘器中布袋采用耐热性能高、抗结露、防静电高温布袋,以提高其使用效果。

经过前两部干法除尘后,烟气中的细微粉尘被引入湿法脱硫塔底部。烟气进入脱硫塔后由下往上与由上而下的多层喷淋水雾逆向接触,把一些烟气中的细小粉尘被喷淋水雾除尘增湿,然后进入填充料花球层。含尘废气及有毒气体在填充层任意穿行,剩余的粉尘及有毒气体(二氧化硫)被吸附在花球叶片上。填充层上方有喷淋层,喷淋水雾直接作用在填充层花球上,使花球一直处于清洁状态,降低阻力,防止堵塞。

含尘废气经过涡流沉淀,多层喷淋洗涤,多级填充吸附,得到充分净化。净化后的气体经过水雾过滤器由引风机排入烟囱。除尘效率可达到99.6%。

设备特点,维修方便,操作简单,使用寿命长。有利于废物回收。

3、3设备布置

熔炼炉 → 旋风除尘器 → 多管冷却器

↓

烟囱 ← 喷淋脱硫塔 ← 引风机 ← 袋脉冲除尘器

主要设备:

设备尺寸略有偏差以实物为准

水冷熔炼炉:

内径1300mm、外径1520mm、有效高度6000mm、总高度13米左右

加料机1台:爬梯、料斗、提升机

旋风除尘器1台:外经1600mm、总高度6000mm、钢板厚度6mm

多管冷却器1台:2米*7米、钢板厚度6mm

360袋脉冲除尘器1台

脱硫喷淋塔1台:外径1800mm、高度9000mm

设备所需水泵,连接管道,加料平台料,由甲方在当地购买。

557

557