全部

629

629

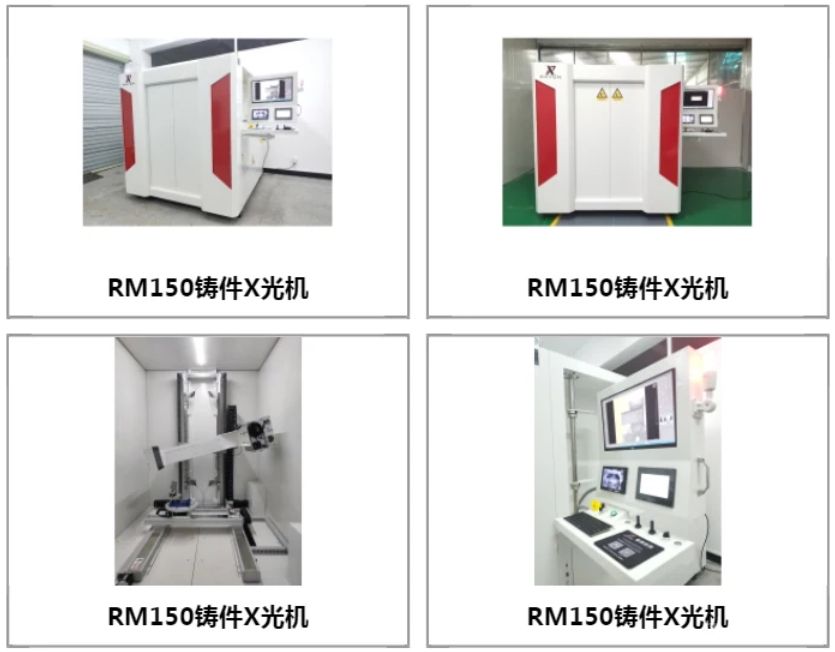

产品工作原理

瑞奥RM15 X射线检测设备主要基于X射线的穿透性和不同物质对X射线吸收程度的差异来检测工业产品内部的缺陷。具体工作过程如下:

X射线产生:设备内部的X射线管在高压电场的作用下,加速电子撞击阳极靶材。电子的高速撞击使阳极靶材的原子内层电子被激发,产生X射线。这些X射线具有较强的穿透能力,能够穿透被检测的工业产品。

X射线穿透与吸收:当X射线穿过工业产品时,由于产品内部不同部位的物质密度和原子序数不同,对X射线的吸收程度也不同。例如,产品内部的裂纹、气孔等缺陷部位,由于物质密度相对较低,对X射线的吸收较少;而正常的致密材料部分对X射线的吸收较多。

图像采集与处理:穿过产品的X射线被探测器接收。探测器将接收到的X射线强度信息转换为电信号,再经过放大、数字化处理后,形成数字图像。通过图像采集系统获取这些数字图像,并利用图像处理算法对图像进行增强、降噪、边缘检测等处理,突出显示产品内部的缺陷信息,以便操作人员进行观察和分析。

多角度检测实现:该设备具备口臂旋转功能,通过旋转X射线管和探测器的相对位置,可以从不同角度对工业产品进行照射和检测。这样可以获取产品内部缺陷在多个方向上的信息,更全面、准确地检测出缺陷的形状、大小和位置。

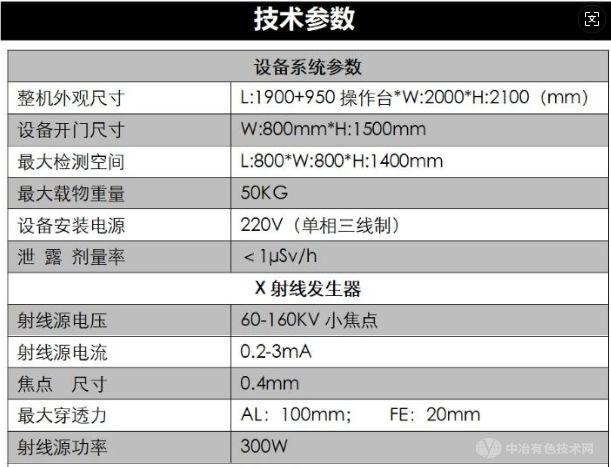

产品技术参数

产品特点

多角度全面检测:独特的口臂旋转设计使得设备能够从多个角度对工业产品进行检测,避免了单一角度检测可能存在的漏检情况。通过获取不同角度的图像信息,可以更准确地判断缺陷的三维形态和位置,提高检测的可靠性和准确性。例如,对于复杂形状的铸件内部的裂纹,从不同角度检测可以清晰地确定裂纹的走向和深度。

高分辨率成像:采用先进的探测器和图像处理技术,能够提供高分辨率的数字图像,清晰地显示产品内部的微小缺陷。即使是对于一些细微的气孔、夹杂等缺陷,也能准确地识别和定位。这有助于提高产品质量控制的精度,及时发现潜在的安全隐患。

大型工件检测能力:作为大型X射线检测设备,RM15具有较大的检测空间和承载能力,能够满足大型工业产品的检测需求。例如,可用于检测大型机械零部件、航空航天结构件、汽车发动机缸体等大型工件,为大型装备制造业的质量检测提供了有力支持。

操作简便与自动化:配备直观友好的操作界面和自动化控制系统,操作人员只需将待检测的产品放置在检测台上,设置好检测参数,即可启动检测过程。设备能够自动完成X射线的发射、图像采集和处理等操作,并生成检测报告,大大提高了检测效率,降低了操作人员的劳动强度。

安全防护性能高:X射线具有一定的辐射危害,该设备在设计上充分考虑了安全防护措施。采用铅屏蔽室、防护门、警示标识等防护装置,确保操作人员在安全的环境下进行检测工作。同时,设备还具备辐射剂量监测和报警功能,一旦辐射剂量超过安全阈值,会及时发出警报并采取相应的防护措施。

应用领域

机械制造行业:用于检测各种机械零部件的内部缺陷,如发动机缸体、齿轮、轴类零件等。通过检测可以及时发现铸件中的气孔、砂眼、裂纹等缺陷,避免因缺陷导致的零部件失效,提高机械产品的质量和可靠性。

航空航天领域:在航空航天零部件的制造和检测中发挥着重要作用。可对飞机发动机叶片、起落架、机身结构件等关键部件进行检测,确保其内部质量符合严格的航空航天标准。例如,检测钛合金叶片内部的微小裂纹,防止在飞行过程中因裂纹扩展导致的安全事故。

汽车制造行业:用于汽车零部件的质量检测,如汽车轮毂、制动盘、变速器壳体等。检测这些零部件内部的缺陷,有助于提高汽车的安全性和可靠性,保障驾乘人员的生命安全。

电子行业:可对一些大型电子设备的内部结构和焊接质量进行检测,如电路板、电子封装件等。检测其中的气孔、虚焊等缺陷,确保电子设备的性能和稳定性。

能源电力行业:在能源电力设备的制造和维护中,用于检测管道、阀门、压力容器等部件的内部缺陷。例如,检测核电站管道的焊缝质量,及时发现潜在的安全隐患,保障能源电力系统的安全运行。