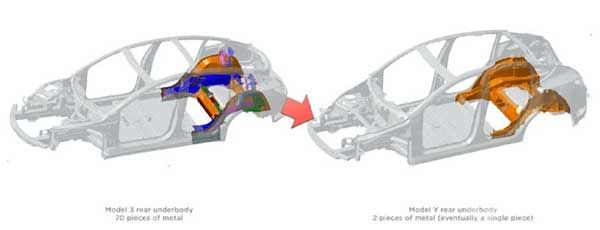

近年来,在国内汽车市场 " 内卷 " 成风的大背景下,追逐降本增效成为众多车企的生存之道,在生产制造领域尤为凸显。一体化压铸凭借先进的制造理念,以及更低的组装成本、更高的生产效率、提升车辆安全性等方面的优势,被诸多汽车企业视为降本增效的法宝,竞相追逐。2019 年,特斯拉首次提出一体化压铸技术,并率先将这一技术应用在 Model Y 车型上。

众所周知,传统汽车制造工艺包括冲压、焊装、涂装、总装四大环节。而一体化压铸技术则是将需要组装的上百个零部件,使用超大型压铸机一次压铸成型,省去了 " 先冲压后焊接 " 的传统流程,因此理论上可以将制造时间从原来的一个多小时缩短至 3 分钟以内。

由此来看,一体化压铸可以加速新车生产节拍,提高产能,进而缩短新车交付周期,有效解决新能源车企量产交付能力相对较差的问题,因此备受新势力品牌青睐。此外,一体化压铸还可以节省人力和工厂用地,以常规焊接车间所需要 300 名工人来计算,可以缩减至仅需 30 名左右的压铸机维修人员编制,以及减少约 30% 左右的焊接车间占地面积。

除了带来制造工艺方面的革新,一体化压铸对于产品性能也将产生积极推动作用。相关研究表明,新能源汽车每减少 100kg 重量,续航里程可提升 10%-11%,还可以减少 20% 的电池成本以及 20% 的日常损耗成本。与此同时,新能源汽车的各项性能,如动力性,安全性,制动有效性等也将得到显著改善。以极氪 009 为例,在遇到冲击时变形量减少 16%,弯曲刚度提升 11%,扭转刚度提升 9.5%,可达 36450N · m/deg,足以证明一体化压铸能够大幅提升整车刚度,提供更安全的驾驶体验。

由于一体化压铸技术具备以上诸多优势,引发汽车行业的广泛关注,大量企业在这一领域进行布局。当前,国内一体化压铸产业链主要由上游压铸设备厂商、材料厂商、模具厂商,中游压铸供应商,以及下游车企组成,相关产业链日趋完善。不过,尽管国内一体化压铸技术已经具备了一定的实力和规模,但仍面临诸多难点。

由于起步较晚,因此国内材料厂商所提供的基础材料与国外材料厂商存在一定差距,能否满足一体化压铸所需的强度和韧性将成为关键。同时,由于上游材料厂商需要与下游车企合作研发非标件产品,并且每个车企都有定制款,因此要对应不同车企的非标件产品进行切换,在切换的过程中可能会造成时间和运营成本的浪费。对于车企来说,不论是采用自研模式还是采购模式,前期设备投入成本均较高,包括压铸机和一体化压铸零件费用都是一笔不小的开支。其中,采用自研模式的车企需要不断加强研发和投入,提升生产工艺水平,以保证量产压铸件产品的良品率。

2023 年工信部等在《关于推动铸造和锻压行业高质量发展的指导意见》中明确,到 2025 年包括一体化压铸、轻质高强合金轻量化在内的先进铸造锻压工艺技术实现产业化应用,重点领域高端铸件、锻件产品取得突破,到 2035 年行业总体水平进入国际先进行列。

车企追逐 一体化压铸蔚然成风

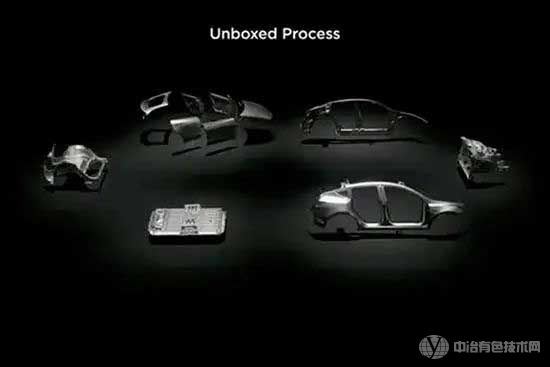

近日,特斯拉在一体化压铸技术上又取得重大突破,这对于特斯拉未来十年生产数千万辆平价电动汽车、实现盈利计划具有关键意义。这一新技术是特斯拉“开箱工艺(Unboxed Assembly Process)”组装系统的核心。特斯拉在今年3月公布该组装系统时曾表示,它将用于支持生产低价车型,预计可以将电动汽车的生产成本降低50%,并将工厂空间减少40%。消息显示,通过这项创新,特斯拉可以将电动汽车的绝大多数复杂车身底部零件压铸成一个整体,而非过去仅压铸约400个零部件。同时,有了这项新技术,特斯拉可以在18~24个月内,从头开始开发一款汽车,而目前其大多数竞争对手可能需要3~4年时间。

在特斯拉持续推进一体化压铸技术的同时,其他车企也早就坐不住了,包括蔚来、小鹏、高合在内的很多车企也都在大力推进这种技术的量产应用。

今年3月,文灿股份发布公告称,公司与蔚来签署《战略合作框架协议》。根据框架协议的主要内容,双方将在车身一体化压铸结构件轻量化研发、新材料应用等方面深入合作;在一体化电池盒,三电部分产品和汽车底盘等产品进行全方位的合作探讨;将在2025年之前实现近地化供应,共同安排产能扩充计划等。不同于特斯拉的自研,蔚来希望借合作伙伴的力量推进一体化压铸技术的使用,这也是国内大多数车企的普遍做法。

今年6月30日,广东鸿图汽车零部件有限公司(以下简称“鸿图科技”)在知识城小鹏汽车广州智造基地举行了投产仪式,这标志着鸿图科技打造的一体化压铸“灯塔工厂”建设的开启,鸿图科技与小鹏汽车在一体化压铸技术方面的合作也迈上了新台阶。通过把工厂建在小鹏汽车智造基地内的形式,鸿图科技可以把一体化压铸产品通过输送带直接输送到小鹏汽车的装配车间。同样借助合作伙伴的力量,小鹏汽车也在大力推进一体化压铸技术的应用,而小鹏的步伐比蔚来要更快一些。

早在去年,高合汽车就与拓普集团联合宣布,国内首个基于7200吨巨型压铸机正向开发的一体化超大压铸车身后舱正式量产下线,这也是高合汽车一体化压铸技术落地的一次里程碑。高合汽车与合作伙伴共同推进的一体化压铸技术的关键是原材料,其采用的Tech-CastTM超大铸件用低碳铝合金材料,是一种免热处理的合金材料。官方数据显示,该材料流动性高于同级别材料15%以上、强塑积高出30%以上,保证整车碰撞等性能达到更高维度。

公开信息显示,极氪009采用了一体化压铸后底板。一汽、长安、沃尔沃等传统车企也明确提出要制造一体化压铸的车型。可以预见,2024年,市场上将会涌现出一批一体化压铸车型。

降本优势明显

车企之所以大力推进一体化压铸技术,其根本目的在于降本。

随着市场竞争的加剧,新能源汽车企业普遍面临较大的降本压力,一直以来,采用新技术降本都是车企的追求。公开资料显示,2020年,特斯拉宣布Model Y将采用一体化后底板总成,将70多个零部件压铸成1~2个。2022年,美国得州奥斯汀工厂在后底板的基础上增加了前底板(前纵梁)的一体化压铸;2023年9月,Model 3正式发布,定价25.99万元起,其价格大幅下降的关键就是采用了一体化铸造技术。特斯拉上海有限公司结构与热管理系统经理崔海伦表示,特斯拉的车后底板总成系统采用一体化压铸方式后,成本降低了40%。

在特斯拉通过一体化压铸技术实现了制造成本的大幅降低之后,以特斯拉为竞争对手、追赶目标的车企自然不甘于后。加快发展一体化压铸技术,不仅是他们降低制造成本的希望所在,也是体现自身制造能力、综合竞争力的一种体现。

“特斯拉作为新能源汽车市场的领头羊,在很多技术方面做了创新。跟随它的步伐采用新技术,是很多车企的追求,这会给市场一种采用与特斯拉一样的技术的印象,起到为企业实力背书的效果。”一位汽车行业资深专家表示。

泛亚汽车技术中心有限公司高级经理黄凯兵表示,当前,车企在车辆开发过程中,普遍遭遇降低成本的问题,尤其是在激烈的市场竞争下,企业必须做好成本管控。清华大学汽车工程系教授宋健则表示:“一体化压铸技术是一种很好的制造工艺。”竞争压力加大,降本需求迫切,车企自然要大力发展一体化压铸这种能帮助企业大幅降低制造成本的技术。

更为关键的是,按照特斯拉的规划,一体化压铸技术发展到开箱工艺阶段,还可以缩短车辆的开发时间,从目前的3~4年缩短至18~24个月。这对致力于快速迭代的整车企业而言无疑是一个重要的里程碑。同时,一体化压铸技术在车身降重方面也具有很大优势,在新能源汽车轻量化需求下,自然更受车企欢迎。

降低维修成本是难题

大幅降低制造成本、提升车身轻量化水平、缩短研发周期,一体化压铸技术带给制造端的便利让车企趋之若鹜的同时,却增加了消费者的使用成本,这是消费者吐槽的根本原因。宋健指出,一体化压铸技术存在可修复性差的问题,一旦该部件受损就必须更换全新部件,维修费用相对传统工艺制造件更高。随着新能源汽车保有量的增多,使用过程中的事故在所难免,最早应用一体化压铸技术的特斯拉,车主在维修过程中,不可避免地遭遇维修成本高的问题,在消费端引发抵触也是必然。

一体化压铸技术减少了车辆制造端零部件数量,但在使用过程中,一旦发生事故,较大的体(面)积,必然会产生“牵一发而动全身”的辐射效应。一处破损,整个车身的结构都会受到的影响,必然也会带来较高的维修成本。当发生事故时,使用传统焊接技术的车身只需要更换相应的零件,成本自然更低,一体化压铸的零部件可能需要连外壳一起更换,成本也就更高。

而在技术层面,日前特斯拉宣称实现了新突破,即车身底部可进行一体式压铸,开发一款新车的时间将缩短至 18-24 个月,同时造车成本也将进一步下降。与此同时,通过精简组装步骤和工艺,零部件数量和焊接点数量不断减少,零件焊接时潜在的失效率被大幅消除,产品制造的一致性和精确度也将得到进一步提升。

总结:

一体化压铸在以特斯拉为主的头部新能源汽车厂商带动下,已经取得了技术上的重大进展,为实现整车轻量化提供了切实有效的解决途径。虽然目前仍然面临着投入成本较高、材料和工艺需求复杂等困难。不过,相信随着更多汽车厂商加入,一体化压铸技术在多样化以及成本控制方面有望取得更大突破,相关产业链也将趋于更加完善和稳定。相信在双碳目标以及政策共同推动下,一体化压铸行业的市场前景将十分广阔。最后,对于消费者来说,一体化压铸所带来的更多是维保成本的增加。采用一体化压铸工艺的车辆零部件,为无传统焊接点的一个完整件,一旦损坏不能简单更换某个零件或对某一处损坏零件进行维修,必须整体更换。因此,所需维修费比传统更换单一零部件的方式更高,并且有可能导致保险费用升高。

1303

1303

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0