冶金工业生产过程中产生各类冶金渣、各种泥状物以及随烟气一起排出被除尘器收集的烟尘。例如,铜鼓风炉的水淬渣、氧化铝生产中的赤泥、湿法收尘的尘泥等。其他为燃烧锅炉产生的炉渣、粉煤灰及各种工业垃圾等。有色金属冶炼渣是指采用以原生矿石或半成品冶炼提取铝、铜、铅、锌、镁等金属后,排放出来的固体废物。有色金属冶炼渣分为湿法冶炼渣和火法冶炼渣。湿法冶炼渣是原生矿石经提取或电解出金属后的剩余残渣;火法冶炼渣为原生矿石熔融分离出金属后的产物。有色金属冶炼是一个复杂的物理化学过程,冶炼目的金属后所排放的废渣成分复杂,排放量大,这些废渣不仅占用大量堆放场地,而且污染周围环境。

有色冶金固体废物按危害程度分为一般性固体废物、危险固体废物以及介于两者之间、要经过测定后才能确定其危害程度的固体废物。一般性固体废物,如铜、铅的水淬渣、锌(罐、窑)渣;危险固体废物,如湿法炼铜浸出渣、砷铁渣、铅冶金砷钙渣、含砷烟尘、锌冶金湿法炼锌浸出渣、锌焙烧铁钒渣、铅银渣、制酸的废触煤;此外,赤泥、污水处理产生的重金属污泥。

有色冶金固体废物的种类繁多,化学成分复杂。有色冶金固体废物按生产工艺可分为:有色金属矿物在火法冶炼中形成的熔融矿渣;有色金属矿物在湿法冶炼中排出的浸出渣;冶炼过程中排出的烟尘和残渣污泥等。其中数量多、利用价值高的是各种有色金属渣。有色金属渣按金属矿物性质,分为重金属渣、轻金属渣和稀有金属渣。

有色冶金固体废物特点

(1)产生量大

我国有色金属矿产具有贫矿多、富矿少;小矿多、大矿少;共生矿物多、单一矿物少的特点,造成有色金属行业生产工艺复杂,生产流程长,再加上我国目前生产工艺水平不高等原因,使单位产品的固体废物产生量大。在采选过程中,一般大中型露天矿山年剥离量都在数百万吨;地下采矿井巷工程每年要产生数十万吨以上的废石;在选矿作业中每选出1t精矿,平均要产出几十吨甚至上百吨的尾矿。到目前为止,我国尾矿堆存总量已超过50亿t,有色金属矿山每年排放尾矿7000万t。在冶炼过程中,每冶炼1吨金属也要产生数吨的冶炼渣。据统计,每吨粗铅平均排放0.95t炉渣,每吨锌平均排放0.77t渣。

(2)可作为二次资源开发利用

在有色金属原矿中,除一种主要金属矿物以外,一般还伴生一些其他金属矿物或有用成分。由于我国长期实行粗放型经济,同时在一次资源开发利用时大多只关注主金属的回收提取,导致大量的有价金属、伴生金属废弃在冶金废渣中,造成巨大的资源浪费。在冶炼过程中产生的冶炼渣、冶炼粉尘等,也有具有回收利用价值的有价金属组分,其品位常常大于相应的原生矿品位。因此,有色冶金固体废物可作为二次资源开发和利用,这对充分利用资源、延缓矿产资源的枯竭具有重要意义。

(3)毒性大

部分有色冶金固体废物含有毒重金属元素,如铅锌窑渣、重金属废水处理污泥等,这些废渣常含有砷、镉、汞、铅和锑等有毒重金属。由于重金属污染物具有不可降解性,因此对环境构成极大的污染和潜在的威胁。

氧化铝生产赤泥

赤泥是制铝工业提取氧化铝过程中排出的污染性废渣,是有色行业排放的大宗固体废物。一般含氧化铁量大,外观与赤色泥土相似。近年来,随着我国氧化铝年产量的迅速增长,赤泥排放量也随之成倍上升。我国氧化铝产量2013年为4438万t,年产赤泥量已达5000万t,累积堆存量约2亿t。

(1)赤泥的性质

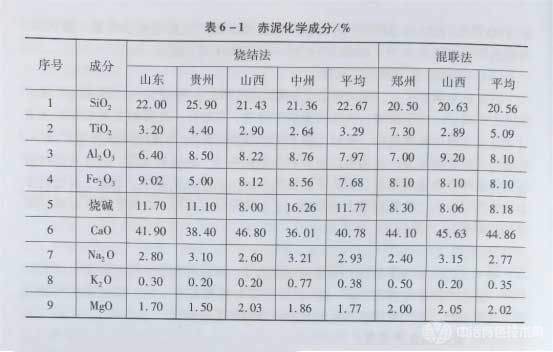

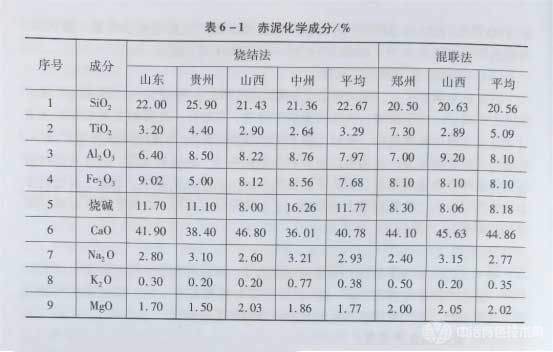

赤泥的颗粒直径0.088~0.25mm,比重2.7~2.9,容重0.8~1.0,熔点1200~1250℃。赤泥的化学成分取决于铝土矿的成分、氧化铝生产方法、添加剂的物质成分以及新生成的化合物成分等。典型的赤泥化学成分见表6-1。

赤泥矿物成分主要为文石和方解石,含量为60%~65%,其次是蛋白石、三水铝石、针铁矿,含量最少的是钛矿物、菱铁矿、天然碱、水玻璃、铝酸钠和火碱。其矿物组成复杂且不符合天然土的矿物组合。其中,文石、方解石和菱铁矿既是骨架又有一定的胶结作用,而针铁矿、三水铝石、蛋白石、水玻璃起胶结和填充作用。

(2)赤泥的危害

①赤泥排放量大,据统计,我国赤泥利用率仅为10%左右,赤泥的堆存不仅需要排污控制设施,而且投资建立赤泥堆场需占用大量土地,污染环境,并使赤泥中许多有价组分得不到合理利用,造成资源的严重浪费。

②氧化铝生产企业湿法过程物料呈碱性,因此赤泥中含有大量的强碱性物质,其附液中含碱量较高,pH有的甚至超过12.5,对生物和金属、硅质材料有强烈腐蚀性。此外,赤泥中还含有氟化物、钠及铝等污染物。赤泥中的化学成分渗入土地易造成土地碱化及地下水污染。

废槽衬,又称大修渣,是铝电解槽定期排出的固体废物,主要包括阴极炭块、阴极糊、耐火砖、保温砖、防渗料及绝热板等。废槽衬中含有约40%的碳质材料,约30%的氟化物,约30%的耐火材料。随着电解铝新技术的不断运用,电解槽设计的不断改进和优化,电解操作的规范化和精细化,废槽衬和排出量略有下降,约为26kg/tAl。废槽衬中含有较多的氟化物和氰化物,且分散度大,其中氟化物含量约4000mg/L,属于危险废物。有研究表明,随着废槽衬堆存时间的延长,其中的有害物质逐步向堆场周边的地下水和土壤中转移,两年后,废槽衬中的可溶氟化物有54%转移进入地下水和土壤。如不对废槽衬进行无害化处理或堆存处理不当,将对堆场周边土壤和地下水造成长期潜在的污染。废槽衬中气体HCN 的析出更难防范,直接危害周边生态环境。

铜冶金固体废物

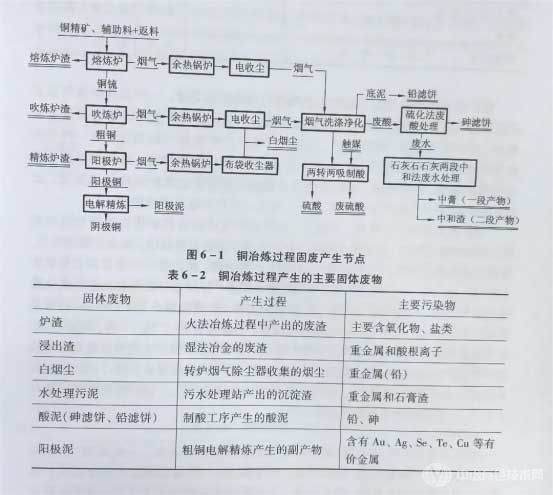

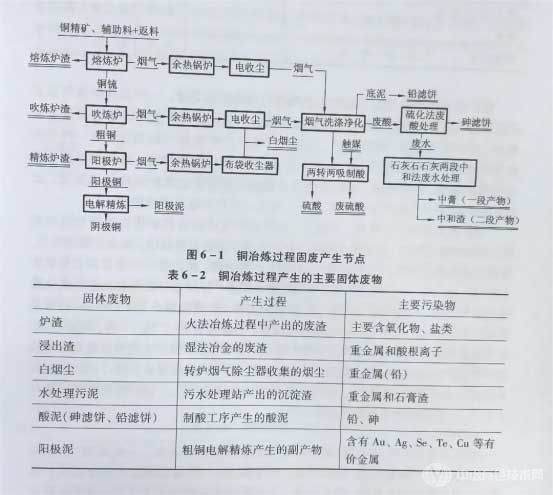

目前,我国铜生产主要采用火法冶炼,其生产过程包括熔炼、吹炼、火法精炼、电解精炼,最终得到精炼铜。铜冶炼过程伴随着各类固体废物的产生,典型工艺流程及固废产生环节如图6-1所示,主要有冶炼渣、浸出渣、酸泥(砷滤饼、铅滤饼)、水处理污泥等,见表6-2。铜冶炼固体废物数量巨大,且富集铅、砷、镉、铬等重金属。

(1)熔炼炉渣

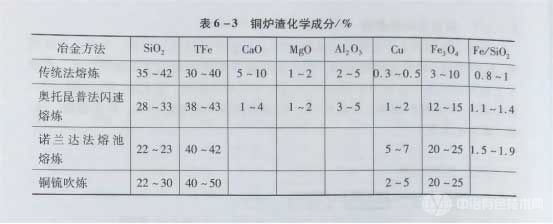

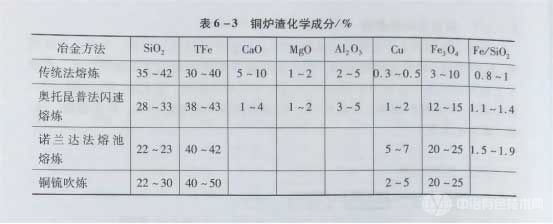

铜熔炼炉渣的主要成分是SiO,和铁氧化物(FeO、FeyO所含的总铁量常以TFe 表示),次要成分有 CaO、MgO、AlO等。产率为2.5~3.0 t/t,密度约为3.5t/m³,渣中铜品位一般在2%~3%,具有回收价值。这种复杂的铁硅酸盐炉渣一般属于FeO-SiO系和FeO-SiO-CaO系炉渣,其化学成分如表6-3所示。

铜炉渣的组成按冶金方法的工艺特点可分为两种类型,一种是在熔炼体系采用低氧势操作下产生的含FeO及铜均很低的炉渣,这种炉渣不必进行处理即可废弃,传统熔炼方法,如鼓风炉、反射炉及电炉的炉渣属于此类型;另一种是在熔炼体系采用高氧势操作下产生的含Fe。O及铜均很高的炉渣,这种炉渣需要返回熔炼炉贫化,闪速熔炼、熔池熔炼以及铜锍吹炼等产生的炉渣属于此类型。吹炼炉和阳极炉产生炉渣含铜量在20%~50%,可作为返料直接使用。

铜炉渣具有如下的性质:①熔点:虽然铜炉渣中的各种氧化物具有很高的熔点,但在熔炼过程中,这些氧化物相互作用形成了低熔点共晶物、化合物和固溶体,因此炉渣的熔点较低,一般为1050~1150℃。②黏度:铜炉渣一个重要特点是黏度大(0.2~1 Pas),比铜锍和液态铜的黏度大很多,特别是存在过饱和磁性氧化铁或过量SiO,时,炉渣黏度会更大。生产经验表明,炉渣黏度小于0.5Pas时极易流动,黏度在0.5~1.0Pas时流动性较好,当黏度在1~2Pas时,流动性差,能明显影响炉渣与铜锍的分离和炉渣的排放。③密度:炉渣的密度可以直接影响铜锍和炉渣的沉降分离操作。在组成炉渣的各组分中,SiO,密度最小(2.2~2.66),而铁氧化物密度最大(大于5),因而含铁量高的炉渣密度大。铜炉渣的密度一般为3.0~3.7。铜锍和炉渣的密度差为1左右。

(2)白烟尘

熔炼过程中产生的高温烟气含有高浓度的SO和烟尘,一般采用“余热锅炉——电除尘器——硫酸系统”回收热量、烟尘和SO。回收的烟尘大部分可用为返料,但因为原料中含有砷、铅等杂质,为保持冶炼系统的正常生产,需将电除尘器收集的烟尘开路一部分。该部分烟尘的砷、铅、锌含量较高,外观呈灰白色,习惯上称其为“白烟尘”。除含铜外,还富集了原料中的铅、锌、砷、铋、锡、镉等有价金属,具有较高的回收利用价值。白烟尘带走的砷一般占铜精矿带人砷量的10%左右。

据统计,闪速炉炼铜过程中以烟灰形式进入闪速炉的砷量占进入闪速炉砷总量的50%以上,这使得砷在系统内不断循环和富集,最终对电铜及硫酸的质量产生不可低估的负面影响。在铜的闪速熔炼和转炉吹炼过程中,砷主要以氧化物形式进入冶炼烟气。

(3)铅砷滤饼

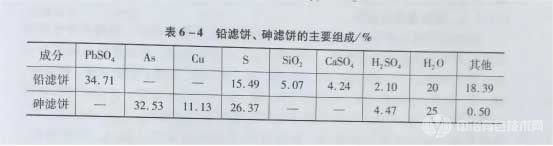

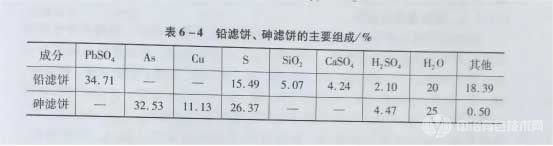

烟气净化产生的固废主要为铅滤饼、砷滤饼。高浓度SO烟气首先需净化除杂,以保证硫酸的品质,烟气净化主要采用稀酸洗涤工艺。洗涤产生的底泥含铅量较高,称之为铅滤饼。洗涤产生的废酸多采用Na,S法进行沉淀处理,沉淀物中砷含量较高,称之为砷滤饼或硫化滤饼。这两种固废性质相似,砷滤饼约为铅滤饼的3~5倍,铅滤饼、砷滤饼的主要成分见表6-4。

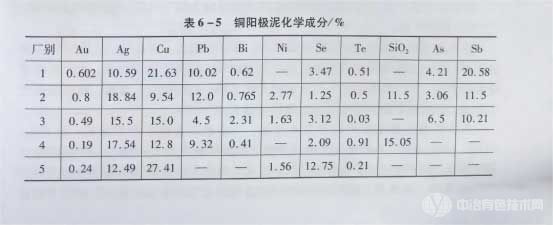

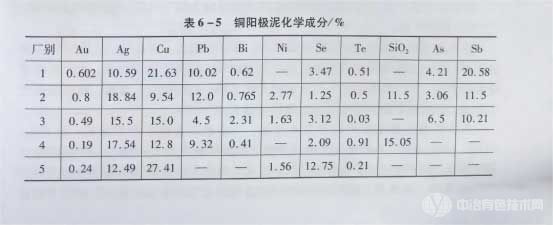

铜阳极泥是在电解精炼过程中沉在槽底的泥状细粒物质,主要由阳极粗金属中不溶于电解液的金属和化合物组成,其成分和产率主要取决于阳极成分、电解技术条件等。火法精炼产出铜品位一般为99.2%~99.7%,还含有0.3%~0.8%的杂质,主要为砷、锑、铋、金、银、硒、碲等。这些杂质会使铜的使用性能或加工性能变坏。铜电解精炼的目的就是把火法精炼铜中的有害杂质去除,得到性能良好的电解铜。而铜阳极泥就是铜电解过程中产出的一种副产品,由铜阳极在电解精炼过程中不溶于电解液的各种成分组成。铜阳极泥的化学组分见表6-5,铜阳极泥中含有Au、Ag、Se、Te、Cu等有价金属,应进一步处理,进行有价金属的回收。

另外,烟气转化及尾气处理过程产生的固废有废触媒。废触媒的产量较小,一般年产生量不足百吨。有些铜冶炼企业对制酸后的尾气进一步脱硫处理,会产生一定量的脱硫渣。目前大部分冶炼企业采用石灰石-石灰两段中和法、生物制剂法、硫化中和法等处理污酸、重金属废水等,相应产生石膏渣或中和渣。

铜冶炼企业中各种固废从性质上可分为两大类:一般工业固体废物,包括尾矿、石膏渣、中和渣等;危险废物,包括白烟尘、铅滤饼、砷滤饼、废触媒等。在数量上,尾矿和石膏渣占了绝对优势,占铜冶炼企业固废量的98%以上,危险废物中以白烟尘和砷滤饼为主。对各类固废的处理处置,一般遵循厂内设暂存场地,自身回收利用加外委处置的综合利用方案。

铅冶金固体废物

炼铅的原料主要为硫化铅精矿和硫化铅与硫化锌混合精矿。铅精矿伴生的可回收的有价金属多达二十余种,大体分为三类:①重金属,其占伴生金属综合回收总量的95%以上,包括铜、镉、铋、镍、钴、砷、锑、汞等;②贵金属,包括金、银、铂、钯等;③稀散金属,包括镓、铟、锗、碲、硒、铊、铼等。铅精矿中的有价元素的含量不同,产出的中间产物中有价元素的波动也很大,但在冶炼过程中,有价元素的分布有明显的规律。烧结过程中95%的汞进入烟气,70%的铊,30%~40%的镉、硒、碲及部分的砷、锑进入烟尘;鼓风炉熔炼过程中几乎全部的金、银和大部分的铜、砷、铋、锡、硒、碲进入粗铅,80%以上的锑、锗及50%以上的铟进入炉渣,80%~90%的镉进入烟尘。

铅冶炼过程所产生的固体废物或残余物可以分为以下几类:粗铅中的铜、锡、铟大部分进入铜浮渣,金、银、铋等进入阳极铅后大部分再进入阳极泥。

铅冶炼过程分为粗铅生产和粗铅精炼。粗铅生产工艺可分为两类,即烧结-熔炼法和直接熔炼法。粗铅精炼包括火法精炼和电解精炼。粗铅火法精炼包括粗铅熔析和加硫除铜、氧化精炼、加锌除银与除锌、除铋等过程。直接炼铅法与粗铅精炼生产过程中产生的固体废物与残余物如表6-6和表6-7所示。

铅冶炼过程中所产生的固体废物或残余物可分为如下几类:

(1)炼铅炉渣

在火法炼铅过程中,除得到粗铅以外,同时得到另一种熔体,这种熔体主要由炼铅原料中的脉石氧化和冶炼过程中生成的铁、锌氧化物所组成,这种熔体就是炼铅炉渣,是铅冶炼过程中产生量较大的废物,包括烧结、熔炼、精炼等所产生的渣。铅冶炼炉渣的产生量是金属产量的10%~70%。

炼铅炉渣主要来源于以下几个方面:一是矿石或精矿中的脉石,如SiO2、AlO、CaO、MgO、ZnO等以及被部分还原形成的氧化物FeO等;二是因熔融金属和熔渣冲刷而侵蚀的炉衬材料,如炉缸或电热前床中的镁质或镁铬质耐火材料带来的MgO、CrO等,这类化合物的量相对较少;三是添加的熔剂,矿石中的脉

石如SiO、CaO、AlO、MgO等单体氧化物的熔化温度很高,为了能形成低熔点渣层,把要提取的铅分离开来,必须配入熔剂,如河沙(石英石)、含硅高的矿石等。

炼铅炉渣是一种非常复杂的高温熔体体系,由FeO、SiO、CaO、Al2O3、ZnO、MgO等多种氧化物组成,并相互结合而形成化合物、固溶体、共晶物,此外还含有一些硫化物、氟化物等。虽然炉渣成分会随炼铅方法(如传统的烧结——鼓风炉炼铅法、ISP法、Kivcet 法、QSL法、Kaldo 法、Ausmelt 法等)的不同而有所差异,但基本成分含量在下列范围波动:Zn(3%~20%),SiO2(13%~30%),Fe(17%~31%),CaO(10%~25%),Pb(0.5%~5%),Cu(0.5%~1.5%),Al2O3(3%~7%)和MgO(1%~5%)等。

铅炉渣为低硅高钙渣,含SiO2一般比铜炉渣低得多,而含CaO又比铜炉渣高得多。现在许多冶炼厂降低渣含铅,广泛采用高锌高钙渣型(10%~20% Zn,15%~25% CaO)以提高原料的综合利用率,主要体现在以下几个方面:

①CaO高的熔体凝固间隔较短,可以在烧结时得到具有较大孔隙度的烧结块,使熔体具有良好的还原性和透气性。

②在PbO-SiO2-Fe2O3-CaO体系中,固熔体的软化温度随CaO的增加与SiO2的减少而升高,而含PbO高的则软化温度低。提高渣中CaO含量,有利于处理高品位烧结块,可防止其在炉内过早软化影响透气性和PbO的充分还原。

③提高渣中CaO含量,降低炉渣的比重,可置换硅酸铅中的PbO,提高铅在液相中的活度,有利于熔渣中PbO的还原,提高金属铅的回收率。

④适当提高渣中CaO含量,可使Si——O及Fe——O—Zn的结合能力减弱,从而增大锌和铁在熔渣中的活度,有利于锌从渣中还原挥发出来。

⑤配合离子(SixOy)²+使炉渣黏度增大,提高渣中CaO的量,可获得较高的炉温,并破坏硅酸配合离子,降低炉渣的黏度。

⑥CaO可降低金属与炉渣之间的界面张力,有利于金属铅和渣的分离。

(2)浮渣与浮沫

铅精炼、熔化等过程产生的浮渣、浮沫富含金属铅,一般直接返回工艺过程熔炼或精炼。

(3)铅阳极泥

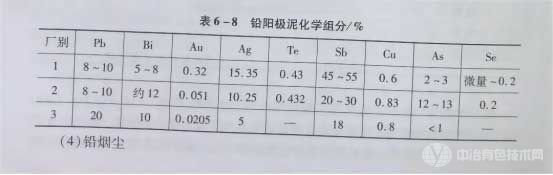

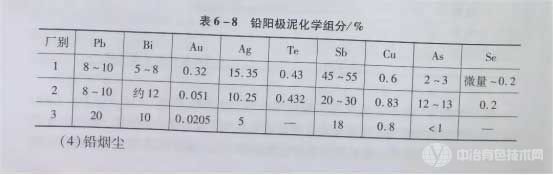

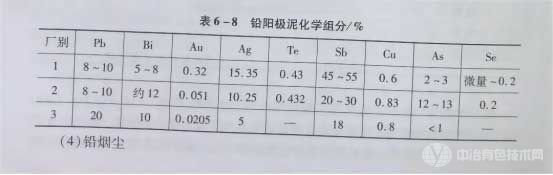

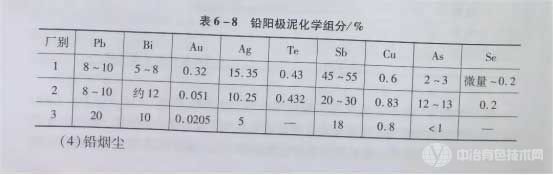

粗铅精炼主要有火法精炼和电解精炼,目前世界上大部分的粗铅采用火法精炼,我国的粗铅精炼基本上采用湿法电解工艺,仅在电解前有一小段火法精炼除铜,有时还需除锡。电解精炼的优点是除铋效果好。铅阳极泥是铅电解精炼过程中的副产物,一般含有Co、Ni、Cd、Zn、Te、Se、Sb、Bi、As、Cu、Au、Ag、Sn、铂系金属等。铅阳极泥的化学组分见表6-8。

铅冶炼烟气净化系统产生的废物与残余物包括烟尘、酸泥。烟尘主要来源于烧结、熔炼等工段,富含有价金属,如锗、镓、铟、砷及铅。烟气洗涤产生的污酸过滤后产生的酸泥,如砷滤饼、铅滤饼。铅冶炼烟尘所含主要元素为Pb、Zn、Cd、Cl、S、As;烟尘是氧化物、硫酸盐、硅酸盐、硫化物和砷化物等物质的混合物,主要物相为ZnO、PbO、PbSO、CdO、CdS;烟尘颗粒大小不一,形状各异,多呈相互黏结或包裹状。此外,铅冶炼过程也会产生非工艺过程废物,如烧结机、熔炼炉、熔化炉以及电解槽等更换下来的废旧内衬与耐火材料。

锌冶金固体废物

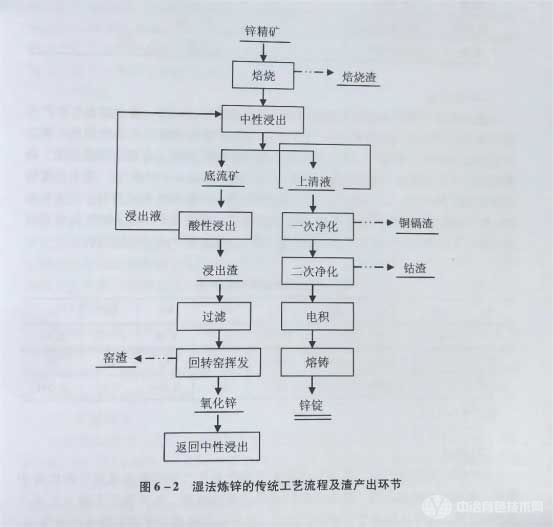

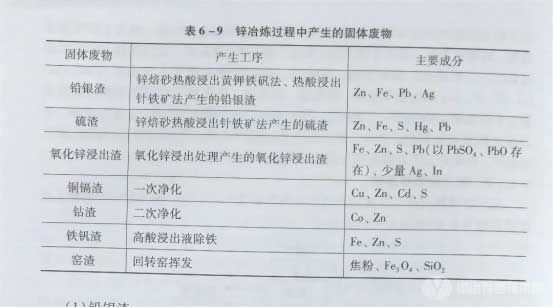

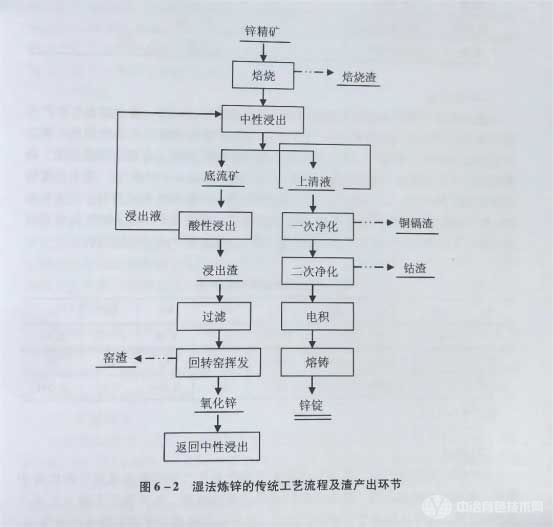

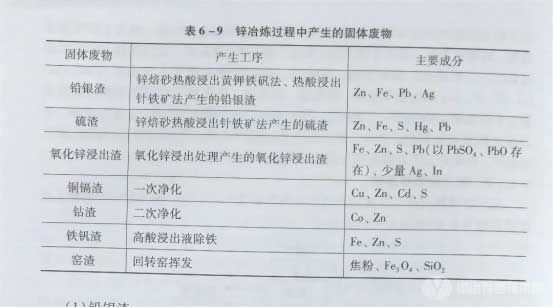

湿法炼锌的传统工艺流程及渣产出环节见图6-2,锌冶炼过程中产生的主要固体废物见表6-9。

(1)铅银渣

湿法炼锌浸出作业有低温常规浸出和高温高酸浸出两种。常规浸出工艺产生的浸出渣含锌较高,达20%以上,国内除云南驰宏锌锗股份公司采用烟化炉挥发工艺回收渣中有价金属外,其他企业多采用回转窑挥发锌。高温高酸浸出渣,即铅银渣,有价金属银、铅含量高。铅银渣化学成分如表6-10所示。其中元素锌主要以ZnS和ZnO·Fe,O形式存在;铁主要以FeO和FeO形式存在;铅主要以PbS和PbSO形式存在;硅主要以SiO形式存在;砷主要以Me,(AsO么)形式存在;锑主要以Me,(SbO么)。形式存在;银主要以AgS和AgCl形式存在。

(2)硫渣

ZnS精矿氧压浸出新工艺中ZnS精矿直接在氧气气氛的常压或加压酸性液中浸出,硫被氧化成单质硫,浸出结束后硫浮选获得硫渣,由于氧压直浸工艺不产生SO气体,且可从硫渣中直接回收硫磺,在环保和经济方面都有很强的竞争力。除锌湿法冶炼新工艺外,氯化浸出过程及电解过程也会产生含单质硫的硫渣,硫磺比例在25%~90%。硫渣中还含大量贵重金属,提硫后贵重金属得到富集,可回收利用。

目前锌的生产主要采用常规湿法冶炼和直接浸出工艺,最为常用的仍是氧化焙烧一酸浸—净化一电积四段产锌工艺。但是,高铁锌精矿的使用,导致氧化焙烧阶段生成大量的铁酸锌,铁酸锌的生成以及未完全氧化的硫化锌共同阻碍锌铁的回收。据统计,每生产1t锌产生约0.52t铁渣,全国年产铁渣约270万t,渣中平均含铁35%左右,含锌20%左右,此外还有大量的铅、铜、银等有价金属。

(4)铜镉渣

湿法锌冶炼工业中,在酸浸后的浸出液中加入一定量的CuSO,促使浸出液中的Co、Ni沉淀分离,并在后续工艺中加入过量的锌粉置换除去其他杂质的过程中产生了大量铜镉渣。铜镉渣的主要成分为Cu、Zn、Cd,其次为Pb、Fe、Co、Ni等,还有少量硅土等酸不溶物。

(5)钴渣

湿法炼锌净化过程中产生的钴渣是一种典型的多金属渣泥,锌含量40%~50%,钴含量0.3%~4%,铜含量4%~5%,镉含量2%~3%。目前,以一个10万t/a湿法炼锌企业为例,每年产出的钴渣约4000 t。锌精矿经硫酸化焙烧和浸出后,铜、镉、镍、钴、砷、锑、铁等杂质进入中性浸出液,其中钴是一种难以除去的杂质。国内外湿法冶炼厂除钴的方法总体有两类:一是化学试剂除钴法,如添加黄药除钴法和α-亚硝基-β萘酚除钴法;二是添加砷盐、锑盐和锡盐等活化剂的锌粉或合金锌粉置换除钴。国内湿法冶炼厂通常采用逆锑净化法,即添加锑盐活化剂的锌粉或合金锌粉置换除钴。所产生的净化钴渣成分复杂,主要的处理工艺有氨-硫酸铵法、置换除钴法、氧化沉淀法、选择性浸出和溶剂萃取法。

(6)铁钒渣

在湿法炼锌厂中,45%采用热酸浸出——铁钒除铁工艺处理中性浸出渣,其他5%采用回转窑还原挥发。在热酸浸出一铁钒除铁工艺中产出大量铁钒渣,含Fe 25%,Zn 6%~8%以及其他有价金属,如Ga、Ge、In、Ag等。在所有的铁氧化物中,铁矾是最不稳定的结构。

(7)挥发窑渣

在锌常规浸出工艺中,焙砂经中性及低酸两段逆流浸出,所含Pb、Au、Ag、In、Ge、Ga 及Cu 60%、Cd 30%和Zn 15%进入浸出渣中。浸出渣采用威尔兹法进行处理,即干燥后配人45%~55%的焦粉,混合后送入回转窑,在1100~1300℃高温下,Zn、Pb 和Cd等还原挥发产出次氧化锌,半熔融状态的炉渣从窑尾排出水淬成窑渣。窑渣主要有价元素成分:0.7%~1.2% Cu、35%~40% Fe、15%~18% C、0.1~0.3 g/t Au、250~300 g/t Ag、100~250 g/t In 和100~300 g/t Ge。采用常规湿法炼锌工艺,生产1t电锌约产出浸出渣1.05 t,窑渣0.8 t。我国每年约产出窑渣150万t。窑渣的硬度高、粒度细,其成分、物相及嵌布状态复杂,历经数十年研究,其综合回收工艺仍未取得突破。

镁还原渣

镁渣是提炼金属镁时排出的工业废渣。硅热法工艺过程包括白云石煅烧、原料制备、还原和精炼四个阶段。还原反应方程式为:

2MgO+2CaO+Si(Fe)——>2Mg+2CaO·SiO+(Fe) (6-1)

还原后生成的废渣即为镁渣,每生产1t金属镁约排出8~9t镁渣。镁渣外观上大部分呈5~10mm灰色块状,少部分呈粉状。镁渣的主要成分为CaO (40%~50%)、SiO2,(20%~30%)、Mg0(6%~10%)、Fe203(约9%)、Al203 (2%~5%)。

随着我国金属镁工业的快速发展,镁渣的排放量逐年增加。目前我国镁渣的排放量已达数百万吨,但是我国镁渣的利用率很低。镁渣的大量排放堆积,占用了大量的土地资源,并对农作物和周围环境造成了极大的影响。由于镁渣中含有较高的CaO和SiO,具有一定的火山灰活性,可以用来代替部分原料配料、煅烧熟料以及用来作为胶凝材料使用。因此,镁渣的处理及资源化具有显著的社会效益和环境效益。

废水处理污泥

废水处理过程中产生的污泥含有很多有毒有害的重金属(如Cr、As、Cu、Cd 等),具有易积累、不稳定、易流失等特点。铅锌冶炼厂排出的重金属废水一般呈酸性,首先须进行中和处理,然后加入去除各种重金属离子所需的药剂。在投加药剂时,会产生大量的渣,其中主要的是由中和作用产生的渣(中和渣)。目前国内所采用的中和剂大都为碳酸钙和氧化钙,其主要原因是其价廉,易就地取材,易脱水,但产生的渣量大。

在铅锌冶炼废水处理中,产生的污泥与加入的中和剂种类有关。产生的污泥一般有两种,一种是硫酸钙(CaSO么),一种是金属氢氧化物或金属硫化物。当用消石灰作中和剂时,产出硫酸钙污泥,即

H2SO4+Ca(OH)2————>CaSO4+2H2O (6-2)

MSO4+Ca(OH)2—→CaSO4+M(OH)2 (6-3)

当用硫化钠作中和剂时,产出硫化物污泥,即

M²++S²-→MS (6-4)

式中:M代表Pb、Cd、Hg、As等金属元素。

针对污泥的特点及其危害性,从环境污染防治和资源循环利用的角度考虑,主要采用以下两种处理方式:一是进行无害化处置;二是对污泥中的有价金属进行综合回收与资源化利用。对重金属污泥的处理应首先考虑回收利用,经回收处

理后的污泥必须进行稳定化/固化处理,无害化后进行填埋处置。当前国内对于重金属污泥稳定化/固化处理处置的研究相对较少,缺乏成熟技术和方法,远远不能满足我国冶金工业高速发展和环境保护标准日益提高的要求。

11503

11503

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0