【研究背景】

研究人员预测,使用超薄锂金属阳极(LMAs)取代锂离子电池中的石墨阳极,锂金属电池(LMBs)可以实现高达500 Wh kg-1的高能量密度。但是LMAs中锂枝晶问题时刻威胁着电池的安全。因此,抑制锂枝晶的生长被认为是实现实用LMBs的前提。大部分的LMAs通过压延和挤压锂锭来生产制造。由于锂的反应性较高,LMAs表面在制造过程中容易受到大气污染,表面通常覆盖着由Li2CO3、LiOH和Li2O组成的原生钝化层(NPL)。此外,为获得表面高度光滑的超薄LMAs,通常会使用过度压延从而破坏NPL,导致裂纹、划痕和坑洞等表面缺陷。这种成分的不均匀性和机械缺陷会引发不均匀的锂核和零星的锂枝晶生长。因此,了解LMAs表面NPL的结构和化学成分以克服这些问题至关重要。但当前在这方面的研究较少。

【内容简介】

本文作者通过使用局部高浓度电解质(LHCE)制造了一种20微米厚的电沉积锂金属(ED-Li)。LHCE可以促进阴离子衍生的SEI的形成,使LiF化合物富集并有效地抑制Li枝晶的生长。本研究旨在通过比较分析其表面拓扑结构和化学性质以及监测其在循环过程中的演变行为,揭示LMAs的表面性质的重要性,阐明其对LMBs循环稳定性的影响。LHCE衍生的SEI作为NPL,被表示为电解质衍生的原生层(ENL)。这极大地促进了锂核的均匀和快速形成以及均匀的锂剥离,从而使锂在循环中顺利进行电镀/剥离。ED-Li证明了即使在实际条件下使用各种电解质,LMBs也能长期稳定循环,从而强调了初始表面状态在实现耐用和高性能LMBs方面的重要作用。

【主要内容】

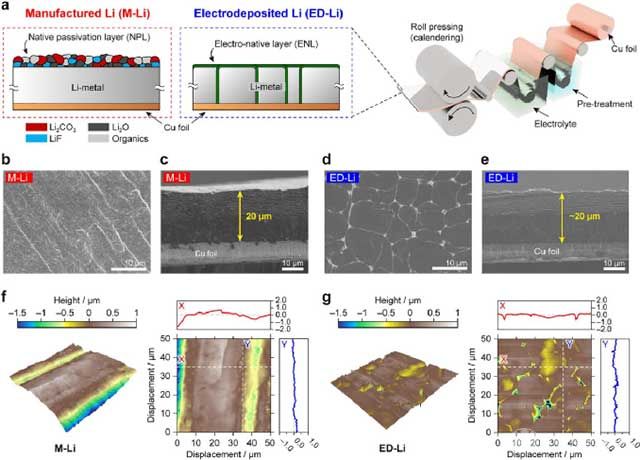

图1. M-Li和ED-Li的结构差异。

图1a显示了机械制造的锂(M-Li)和ED-Li表面的NPL和ENL的结构比较。ED-Li可以使LMAs表面钝化,形成具有与M-Li完全不同的ENL。通过选择最佳的电解质,实现无枝晶的共形Li,从而实现扁平化的表面。通过SEM分析比较了M-Li和ED-Li的形态(图1b-e)。M-Li表现出非常粗糙的表面,存在大量的表面缺陷(图1b),其厚度为20微米(图1c)。相比之下,ED-Li由于其柔软的性质,辊轧后产生了紧密排列的单个Li沉积物,形成了Voronoi状边界(图1d)。ED-Li的横截面没有空隙,表明ED-Li与Li沉积物结合紧密(图1e)。通过非接触模式AFM(图1f M-Li,图1g ED-Li)分析检查了材料表面的三维结构,并对表面粗糙度进行定量比较。M-Li的表面有凹凸不平的特征条纹,这与SEM的观察结果很一致。M-Li结构的平均粗糙度(Ra)和最大轮廓高度分别为348±10 nm和0.73±0.01 µm。相比之下,ED-Li的Ra和最大轮廓高度分别为167±10nm和0.24±0.01µm,这表明ED-Li的表面比M-Li的表面更平坦、更光滑。大多数新锂主要沉积在ED-Li的顶部表面。因此,在确保ED-Li的表面光滑度达到较高水平后,必须研究ENL与NPL在M-Li上的化学均匀性及其对Li电镀行为的影响。

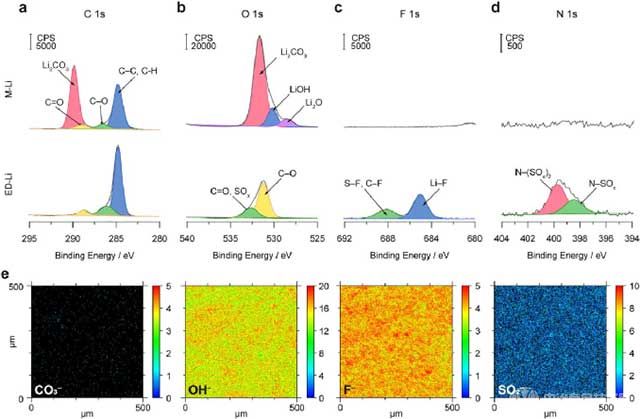

图2. M-Li和ED-Li的高分辨率XPS光谱。

通过XPS分析,研究了ED-Li上ENL的化学性质(图2a-d)。ED-Li没有表现出与Li2CO3相关的峰,这表明ED-Li可以有效地缓解Li2CO3引发的副反应。ED-Li的SEI具有FSI阴离子衍生成分,包括Li-F和S-F,N-(SOx)y衍生物的N-S。LHCE衍生的ENL均匀且富含无机物,有助于加强其机械性能。ToF-SIMS进一步分析了ED-Li的ENL化学性质和均匀性(图2e)。ED-Li具有比M-Li更多的F-物种,这表明LiF在ENL上富集。大多数来自LHCE的物种即使在辊压后也被保留下来。XPS和ToF-SIMS研究表明,通过电沉积LMA制造ENL可以改变LMA表面的化学成分和结构,消除劣质的特别是Li2CO3的NPL成分。

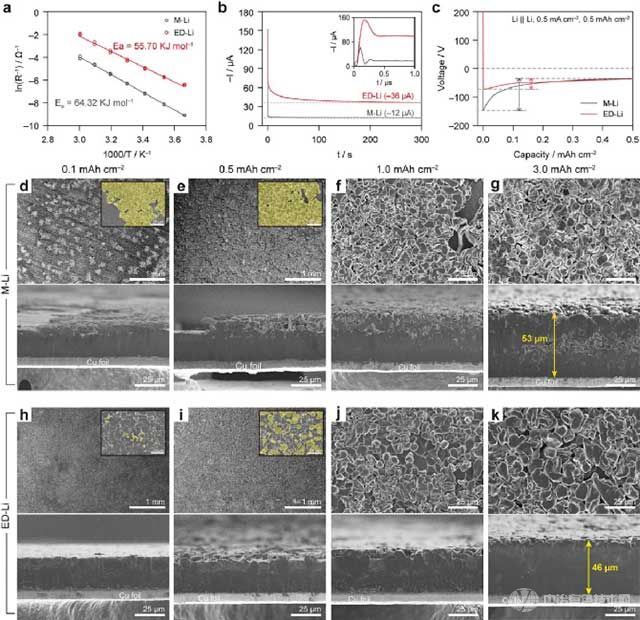

为了解ENL的电化学性能,需要研究包括电荷转移和Li+迁移的NPL和ENL的界面反应激活能(Ea)。如图3a所示,通过收集M-Li和ED-Li电池在广泛的温度范围内的EIS光谱得出Arrhenius图。ED-Li(55.7 kJ mol-1)表现出比M-Li(64.3 kJ mol-1)更低的Ea,表明LHCE衍生的更薄ENL可以有效地减轻Li电镀和剥离反应的能量障碍。此外,ED-Li始终表现出比M-Li更低的过电位。M-Li和ED-Li的交换电流密度在M-Li和ED-Li处估计分别为0.055和0.227 mA cm-2。因此,ED-Li可以通过减少能量障碍和增加交换电流来增强界面动力学,促进整个表面的Li快速成核,从而促进Li的均匀和紧凑沉积。

图3. 电化学性能和镀锂后的形态演变。

在CA测试的时间-电流瞬态曲线中(图3b),受益于低电阻率、保形性和LHCE兼容的ENL,ED-Li的高峰值电流表明电化学活性表面积扩大。在初始阶段(图3b的插图),ED-Li显示了一个单峰,归因于电双层充电和Li成核的同时发生,整个表面的Li成核动力学更快。当Li以CP模式电镀时(图3c),发现ED-Li的Li成核过电位比M-Li低51.7%(-147.3 → -71.3 mV),表明Li成核在ED-Li的ENL上比M-Li的NPL更有利。因此,电解质定制的ED-Li可以改善界面动力学,从而导致更有效和更均匀的锂电镀。对M-Li和ED-Li样品进行了原位SEM分析以研究镀锂期间的形态变化。在电镀的初始阶段,锂枝晶沉积物稀疏分布,并在M-Li表面形成岛状分布(图3d)。随着电镀容量的增加,进一步的镀锂发生在岛屿的局部,锂枝晶沿着表面传播(图3e)。在高达3.0 mAh cm-2的高容量下(图3f和g),Li沉积层的厚度增加了约53 μm,并在原始LMAs和新沉积层之间形成了一个具有明显边界的多孔结构。相比之下,ED-Li表面有均匀分布的小Li核(图3h),随后的Li镀层通过渐进式Li核均匀地发生(图3i和j),在最后阶段形成大而圆的Li沉积(图3k)。在截面图中,新沉积的锂高度密集,并与原来的ED-Li紧密相连。ED-Li(75.1%)比M-Li(65.2%)的Li电镀密度更高。这些发现表明,ED-Li的锂沉积更加均匀且密集。

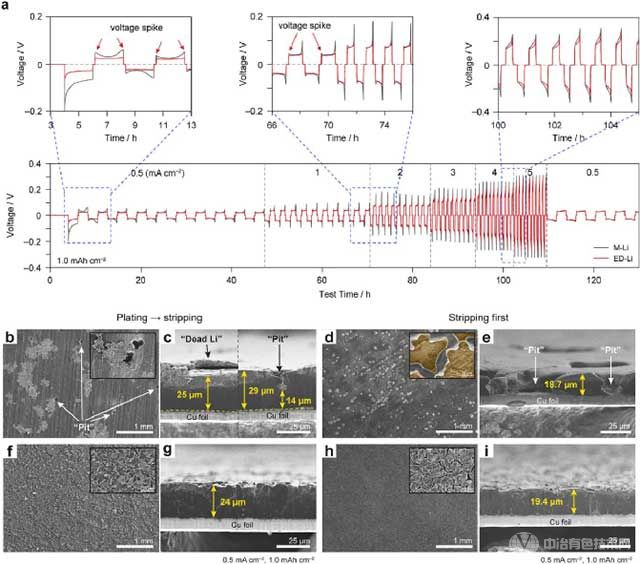

图4. M-Li和ED-Li的Li||Li电池的剥离和电镀行为。

使用Li||Li电池在不同电流密度下研究了LMAs的稳定性(图4a)。在早期Li电镀阶段,成核过电位急剧下降。受益于光滑的表面和均匀的ENL,ED-Li可以为Li成核提供均匀的位点。原位SEM监测连续剥离过程中的形态学变化。图4b表明,M-Li锂的剥离过程从预镀的锂开始,形成一个由“死”的锂和SEI残留物组成的苔藓状的锂层。随后的锂剥离发生在下面,从而导致了凹坑形成和表面粗糙的增加。横截面的SEM图清楚地显示了留在顶部表面的“死”Li和不均匀剥离产生的凹坑(图4c)。与在M-Li中观察到的凹陷表面不同,在ED-Li表面新镀的Li经历了均匀的剥离,没有凹陷(图4f和g),ED-Li不仅对电镀而且对剥离过程的好处。在锂剥离后,M-Li表现出许多凹坑,其中锂被大量剥离,暴露出下面的铜(图4d)。这表明M-Li的锂剥离不均匀(图4e)。相比之下,ED-Li的Li剥离主要是在晶界开始的,因此导致了相对均匀的Li剥离(图4h)和一致的厚度(图4i)。除了调节镀锂,ED-Li还有利于减轻LMA膨胀和循环过程中由不规则的锂剥落引起的表面粗糙化。

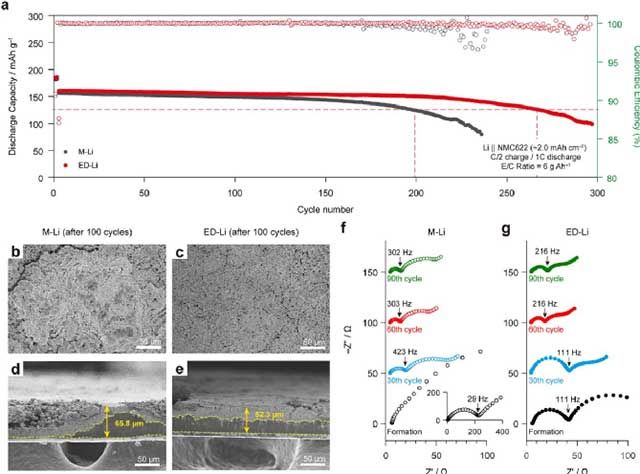

图5. Li||NMC622电池的循环性能。

使用LHCE组装了Li||NMC622电池,与M-Li电池进行比较,以检验ED-Li的优越性(图5)。ED-Li表现出更好的循环寿命(图5a),ED-Li在长时间的循环中可以持续促进界面动力学且表现出更好的倍率性能。对循环100次后的LMAs进行SEM分析表明,M-Li出现大的裂缝,顶部表面的反应Li层的完整性较差(图5b)。此外,广泛的锂损失和反应锂层的不均匀增长(图5d)表明,锂镀层/剥离在整个LMAs上不规则地发生。相比之下,ED-Li的反应锂层的生长表现出更好的均匀性,没有严重的恶化(图5c),大部分的锂保留下来,反应锂层和剩余的锂之间的边界不那么粗糙(图5e)。ED-Li的LMA膨胀被明显抑制,导致其厚度低于M-Li。与M-Li的反应锂层的过度和不规则增长相比,ED-Li能以均匀的方式有效地缓解LMAs的膨胀。为了探究M-Li和ED-Li的界面演变,在循环过程中收集了阻抗谱(图5f和g)。ED-Li表现出比M-Li低得多的界面电阻。LMAs的初始表面性质在缓解循环期间表面恶化起着关键作用,可以缓解电池阻抗的增加,防止电解液和可用锂的耗尽。

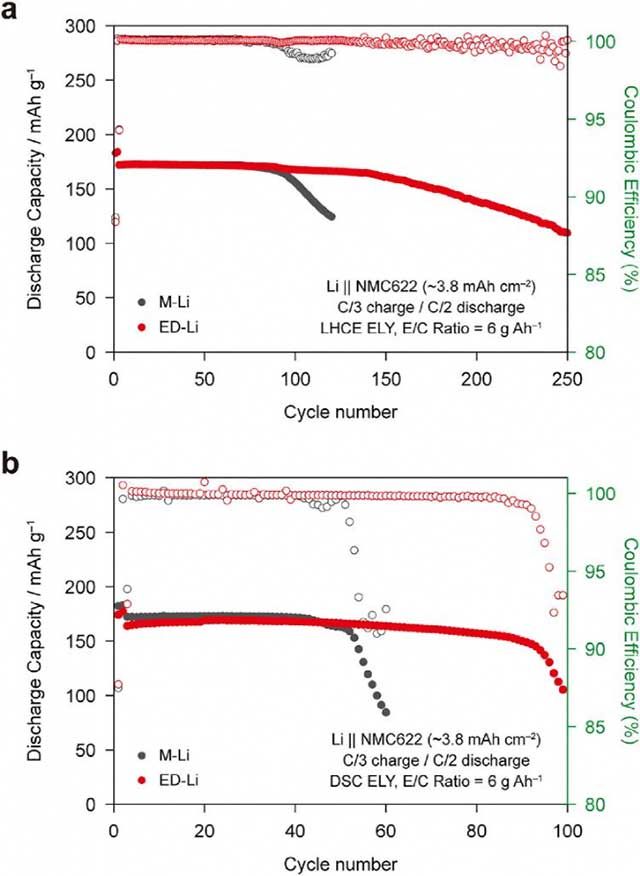

图6. 采用不同电解液的高负载NMC的Li||NMC电池的循环性能。

在更严格的条件下,如低的N/P比对其性能进行进一步研究。ED-Li表现出比M-Li好得多的循环稳定性(图6a)。在使用不同的电解液(DSC)时,ED-Li的循环稳定性进一步提高(图6b)。在制造ED-Li的过程中,镀锂溶液的选择应该与电池的电解质相匹配,以建立更兼容的ENL和大幅改善循环稳定性。

【结论】

本研究证明了最初的LMAs表面质量在保证LMBs的循环稳定性方面的重要性。与M-Li相比,用LHCE制备的ED-Li可以促进较少的电阻钝化、LiF的富集和形成高度光滑的表面,极大地改善了表面的均匀性。在早期的镀锂过程中,锂核快速形成在整个ED-Li表面,导致形成无接触失效的共形生长。ED-Li还可以促进均匀的Li剥离,而没有严重的凹坑溶解,维持了界面演化的规律性,缓解了LMAs膨胀和Li损失。在实际条件下,使用不同的电解质验证了ED-Li在LMBs的长期稳定循环中的好处。在LMBs研究中应主要考虑起始LMAs的表面质量。因此,ED-Li可以作为众多后处理方法中的起始LMAs。

Jiyeon Seo, Wooyoung Jeong, Minhong Lim, Bokyung Choi, Sanghyeon Park, Youngseong Jo, Jong-Won Lee, Hongkyung Lee, Electrodeposition-guided pre-passivation of Li-metal anode to enable long stable cycling of practical Li-metal batteries, Energy Storage Materials, Volume 60,2023,102827,ISSN 2405-8297.

https://doi.org/10.1016/j.ensm.2023.102827.

1064

1064

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0