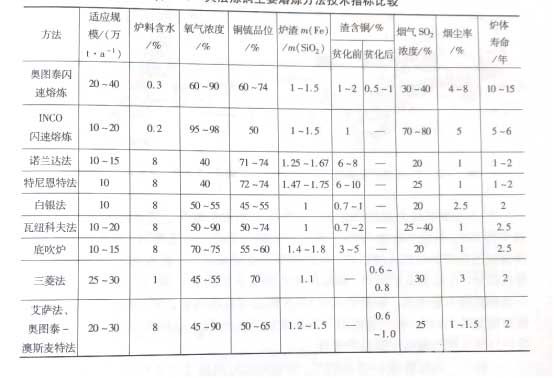

火法炼铜主要熔炼方法技术指标比较见表3-8。详细分析如下:

①就建厂规模而言,在单套系统年产10~40万t铜区间,都有方法覆盖。②闪速熔炼对炉料水分要求严格,因此炉料一般经干燥窑预干燥后(视炉料含水情况决定是否需要预干燥),还要采用气流或蒸汽干燥机等干燥,目前后者应用较为普遍;熔池熔炼除三菱法外,其余方法对炉料要求大致相同,含水8%~10%即可,而且可以有一定的块状物料存在;从整体能耗角度考虑,熔炼炉外干燥比带人大量水分进入熔炼炉更为有利。

③从能耗和成本角度考虑,提高富氧浓度是发展趋势。目前来看,不同方法仍然存在一些差距,奥图泰闪速熔炼、英科闪速熔炼、瓦纽科夫法、底吹炉法富氧浓度较高,在80%左右;其余方法富氧浓度在50%左右。提高富氧浓度受到反应器(炉子)结构、过程动力学特征、喷枪寿命等多因素制约。

④目前,各种方法铜锍品位在50%~74%;铜锍品位应综合考虑熔炼及吹炼炉的热平衡、熔炼及吹炼炉渣处理方法等,通过调节料/O比控制;若采用连续吹炼,如三菱法和肯尼科特-奥图泰吹炼,铜锍品位控制在70%~74%,以减少吹炼渣量;一种方法能否适宜在高铜锍品位下操作,还取决于其是否适应在高Fe、O. 含量下正常运转,此时,炉渣黏度大,甚至有FeO过饱和析出,如诺兰达法、特尼恩特法,即可适应上述条件,且熔炼炉渣采用选矿处理,因此,可控制在70%以上的高铜锍品位下运行。

⑤熔炼炉渣m(Fe)/m(SiO)是造锍熔炼的重要技术参数。目前大部分熔炼炉渣都要经过电炉、燃料加热卧式炉、选矿等进一步贫化,因此倾向于少加硅质熔剂,即控制较高的m(Fe)/m(SiO)。

⑥随着资源的日趋紧缺,熔炼弃渣含铜是非常重要的指标。随着炼铜技术的发展,目前熔炼直接弃渣的方法已经很少了,一般均要经过电炉等贫化或选矿处理后弃去,电炉贫化弃渣含铜一般在0.6%~0.8%,但在操作中由于条件波动,有的甚至高达1%以上;选矿处理后,弃渣含铜一般在0.3%左右。现有研究表明,在高氧势(高铜锍品位)条件下,熔炼炉渣含铜主要为化学溶解的Cu,0和夹杂的铜锍颗粒,前者含量可通过热力学平衡计算确定,后者含量主要取决于铜锍与炉渣的沉淀分离效果。因此,铜锍品位、炉渣m(Fe)/m(SiO,)、温度、渣与铜锍沉淀分离条件是决定熔炼炉渣含铜的重要因素。由表3-8列出的部分熔炼炉渣含铜数值可见,部分方法熔炼渣含铜很高,除铜锍品位、炉渣 m(Fe)/m(SiO))较高的影响外,更主要的是这些方法铜锍与炉渣沉淀分离效果较差。表3-8所列贫化后渣含铜数据是指熔炼炉炉渣采用电炉(或燃料加热卧式炉)贫化后的渣含铜。

⑦所有熔炼方法烟气SO浓度均在20%以上,从SO,回收的角度,已完全可以满足“两转两吸”制酸的要求。此外,SO浓度高、烟气量小,还有下列优点:a.烟气从炉内带出的热量少,有利于自热熔炼的实现;b.烟气处理系统小,节省投资和运行成本;c.高浓度SO制酸技术,在我国部分炼铜厂已有运用,采用这一技术,可降低硫酸厂的投资、运行成本及制酸能耗。

⑧与熔池熔炼比较,闪速熔炼烟尘率较高,达4%~8%。三菱法虽属熔池熔炼,但因其采用非浸没式喷枪加料,所以烟尘率也稍高,达3%。

⑨闪速熔炼炉炉体寿命较长。奥图泰闪速炉炉体寿命长达10~15年,而一般熔池熔炼炉炉体寿命仅2年左右。

表3-8 火法炼铜主要熔炼方法技术指标比较

1424

1424

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0