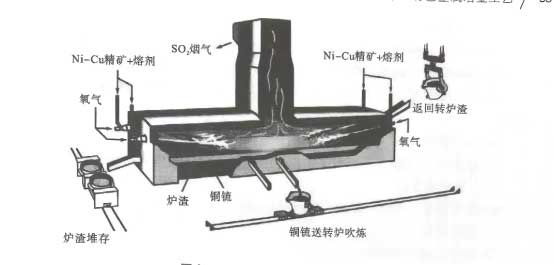

INCO闪速炉及其精矿喷枪示意图分别如图3-10、图3-11所示。INCO闪速炉主体呈长方体,烟道位于炉体中央,炉体用镁砖和铬镁砖砌筑,两端及侧面炉墙内嵌有铜水套,炉体寿命为5~6年。喷枪共4支,对称配置于炉体两端。铜锍口及渣口分别设于炉子侧面和两端。炉子一端设有钢制溜槽,用于转炉渣的加入。

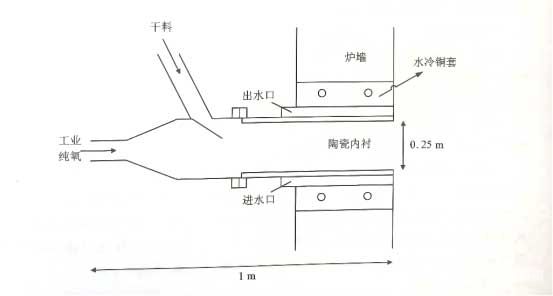

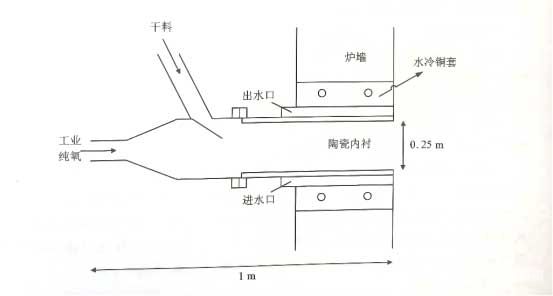

喷嘴为不锈钢材质,炉料出口部分衬耐磨陶瓷。喷嘴与炉墙接触部分,设置有冷却水套。喷嘴向下和向炉体中心线均倾斜7°,以使熔炼熔体及“火焰”喷射在沉淀池渣面上。喷枪出口速度为40m/s。

图3-10 INCO闪速炉示意图

含水约10%的炉料(精矿、熔剂、烟尘等)在采用天然气加热的流态化床干燥窑中干燥至含水0.2%。用工业纯氧将炉料喷射进入炉内,在1200℃高温、接近纯氧气氛下发生熔炼过程物理化学变化,生成铜锍、炉渣及烟气。铜锍及炉渣熔体在沉淀池内分离,渣层厚0.5m,铜锍层厚0.2~1m。铜锍及炉渣从炉内间断排出。炉渣含铜1%~2%,直接或贫化后水淬弃掉。铜镜采用钢包输运至转炉吹炼。烟气通过中央烟道排出,中央烟道中送人少量氧,使烟气中元素硫燃烧。INCO炉未设余热锅炉,烟气采用喷水冷却降温后,再净化、制酸。

图3-11 INCO闪速炉喷枪示意图

2)技术特点

采用工业纯氧,入炉及出炉气体量小,气体输送及处理费用较低。

铜锍品位控制在50%左右时,渣含铜小于1%,可以直接弃掉。

由于烟气量小,烟气带走的热量较少,炉子可在控制较低铜锍品位下实现自热。

技术改进及推广不及奥图泰闪速熔炼技术,应用呈逐步减少趋势。

3)主要技术指标

① 富氧浓度:常温,含095%(工业纯氧);

② 铜锍品位:50%;

③ 炉渣m(Fe)/m(SiO):1~1.5;

④ 炉渣含铜:1%;

⑤ 烟气SO浓度:70%~80%;

⑥ 烟尘率:5%。

4)国内外应用情况

20世纪50年代由加拿大国际镍公司(INCO)研发并投入工业应用。目前有4座炉子在运转,分别是:乌兹别克斯坦的阿尔马雷克(Almalyk)公司1座(铜冶炼)、美国亚利桑那州海登(Hayden)冶炼厂1座(铜冶炼)、加拿大安大略省萨德伯里(Sudbury)2座(处理镍铜钴混合矿生产45%的Ni-Cu-Co 锍)。INCO闪速熔炼技术推广很慢,在与奥图泰闪速熔炼技术竞争中处于劣势,INCO闪速熔炼技术在亚洲、欧洲均未得到应用。

5)总体评价

INCO闪速熔炼是世界上第2种实现工业化应用的闪速熔炼法,是火法炼铜中第一种应用O的方法,也是目前唯一使用工业纯氧的熔炼方法。INCO闪速熔炼的优点在于其使用工业纯氧,送风及烟气处理系统均较小,烟气SO,浓度高,烟气处理、制酸投资及运行费用较低。此外,在铜锍品位50%的条件下,其渣含铜在1%左右,可直接弃掉。但随铜价上涨,弃渣含铜应进一步降低。

与奥图泰闪速熔炼比较,INCO闪速熔炼技术推广很慢。奥图泰闪速熔炼技术的优势为:

生产能力大,单炉精矿处理量为INCO闪速熔炼的2倍以上。

奥图泰闪速熔炼采用单一喷嘴,而INCO有4个喷嘴。

INCO高温烟气直接喷水冷却,余热未回收,因此工艺能耗偏高。

在工程技术支持及对技术的后续研发改进等方面,INCO闪速熔炼技术不及奥图泰闪速熔炼技术。

2873

2873

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0