全部

711

711

0

0

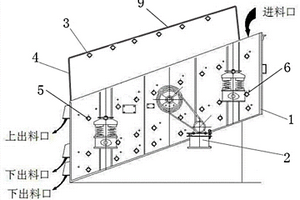

本发明涉及用于制备成形的复合材料的方法,包括:制备混合物,在其中引入包含胶料组合物的矿棉的碎片,与矿棉不同的非水泥的二氧化硅的载体、与矿棉不同的非水泥的碱金属的载体和水,其中该胶料组合物包含糖,该非水泥的二氧化硅的载体和该非水泥的碱金属的载体与水一起形成无机粘结剂,该无机粘结剂逐渐地在被包含在该混合物中的固体颗粒的周围进行凝固,然后使该混合物构形为成形的复合材料,特别地为坯块。本发明还涉及用于制备矿棉的方法,其中制备熔融物质,该熔融物质借助于纤维化装置被转化为矿棉,该成形的复合材料作为可玻璃化进料引入到熔化室,如冲天炉中。

1010

1010

0

0

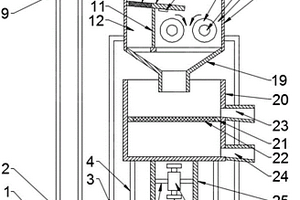

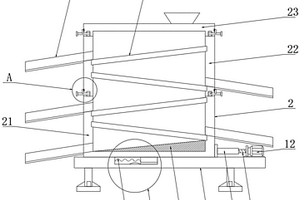

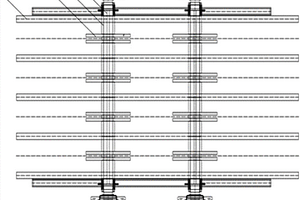

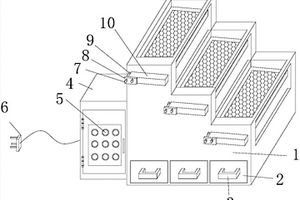

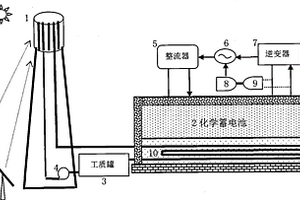

从铝土矿制备铝酸盐溶液过程的控制系统,包括按工艺过程顺序安装的磨碎机(1),浸出设备(2)和浸出矿浆的稀释槽(3),铝土矿和碱液沿相应的管道(4、5)同时进入所说的磨碎机(1)所说的浸出设备(2)是安装在平行支路中的一 组容器。根据本发明,系统增加了计算机(22),它一方面与安装在浸出设备(2)的每个支路上载热介质流量传感器(21)相连接,另一方面又与浸出设备(2)的每一支路(7)的矿浆流量传感器(16)相连接。

1218

1218

0

0

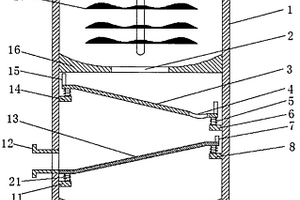

从拜耳法一水合物铝土矿碱处理所得过饱和铝 酸钠溶液中除铁的方法,包 括:在等分量分解液存在下的 研磨及必要时的脱硅,在高于 200℃(通常为240-270℃) 的温度下用分解液的剩余部 分对经过磨碎及必要时脱硅 的铝土进行碱处理,使水合氧 化铝成为可溶并在碱处理工 序结束时形成不溶性矿渣即 红泥在过饱和铝酸钠溶液中 的悬浮液。该悬浮液经冷却及 稀释工序后在倾析工序从过 饱和溶液分离出红泥即不溶 性矿渣,该过饱和溶液经过滤后将在晶种存在下的分解工序中 分解。上述除钛法的特征在于,在碱处理结束时,当借助降低反 应器里的压力以冷却悬浮液期间,在高于140℃的温度下向 该悬浮液注入少量含钙的混合物。

732

732

0

0

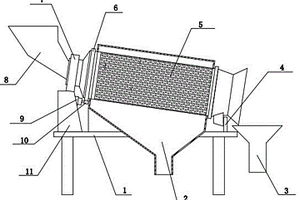

本发明适用于火山岩或沉积岩源带有碳酸-硅胶基质磷矿的几种岩性,包括磷灰石浮选之前的通过粉碎、均质、磨粉和脱泥粉碎矿石的过程。经过脱泥与磨粉的固体浓度超过40%的矿浆最初通过一种抑制反应剂——植物性聚合物与氢氧化钠的凝胶溶液——进行调制;之后,再使用硫酸钠或硫酸盐作为净化反应剂对其进行调制。经过反应剂调制的矿浆被送入含有“粗选”、“净化”、“清洁”与“再清洁”步骤的流程中进行磷灰石浮选。在矿浆的温度与压力条件下,所有浮选流程的步骤中,二氧化碳都可被添加至饱和状态。为浮选生成泡沫的系统独立工作,自吹气机器中充满大气,带有吹气与浮选塔的浮选池中也充满压缩空气。磷灰石的最终选矿是浮选流程中最后一步清洁步骤中悬浮的部分。

本发明包含通过堆摊浸出从红土矿石中提取镍、钴和其它金属的工艺以及获得的产品,其特征在于该工艺包括破碎(I)、造团(II)、堆积(III)和堆摊浸出(V),该最后阶段是逆流、连续的、堆摊浸出系统,该系统具有两个或更多阶段,它包括两相,一个是由矿石(溶质)组成,另一个是由浸出溶液或溶剂组成,它们分别在这一系列阶段的相反两端供给,并且以相反的方向流动。在最后阶段的浸出停止时,其溶质被去除,并且在由将被溶剂溶液浸出的新矿石(溶质)形成的第一位置处开始新的阶段,该溶剂溶液是从最后阶段引入的,且渗滤或流过所有的在前阶段直到其到达第一阶段,如果其载有目标金属(PLS)则进行分离。

781

781

0

0

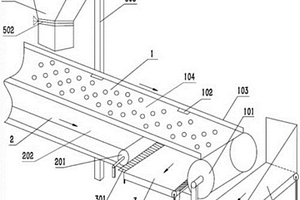

一种用于矿物材料处理设备的磨损零件(201),包括外部磨损表面(106),所述外部磨损表面包括与相对磨损表面破碎接触的初始阶段磨损表面和在磨损加剧时从初始磨损表面的下方竖直投入破碎过程使用的结束阶段磨损表面。磨损零件(201)包括在所述外部磨损表面(106)的磨损加剧时投入使用的具有突起(250)的结束阶段磨损表面。通过所述突起(250),可以延长磨损零件的工作寿命。还有一种矿物材料处理设备(410,420)和矿物材料处理工厂(500)。

本发明涉及从压碎粗品钾盐或例如从蒸发过程获得的结晶盐混合物中选择性地浮选钾盐镁矾以生产钾盐镁矾浓缩物部分和残渣部分的方法,其中原料除钾盐镁矾之外可进一步包括诸如岩盐、钾石盐和其他盐类矿物的矿物。所述分离方法的特征在于,将压碎的或结晶的盐混合物作为结晶悬浮液与由硫酸化脂肪酸或其碱金属盐作为捕收剂和用于浮选已知的起沫剂(例如,乙二醇醚、一元脂肪酸、萜烯醇、聚乙二醇醚等)组成的调整剂组合进行充分混合,并且随后通过搅拌驱动或气动浮选分离为钾盐镁矾浓缩物部分和残渣部分。得到的部分可在下游工艺中进一步地处理。所述方法通过浮选工艺实现了从矿物混合物中选择性提取钾盐镁矾的工业规模处理。

本发明涉及应用拜尔法在反应器内碱蚀铝土矿 连续生产氧化铝的工艺,该铝土矿主要含有一水氧 化铝和呈硅酸铝状态的硅,其主要目的是延缓硅 -铝酸钠在反应器壁上结垢。主要工序如下:将铝土 矿磨碎变成氢氧化钠溶液中之悬浮物;在90℃到 108℃使铝土矿至少75%的硅酸铝变成不可溶性的 硅-铝酸钠;在160到230℃通过蒸汽加热使悬浮物 温度升高到并保持在230到290℃,以便溶解至少 90%的可萃取的氧化铝;通过连续膨胀处理,使悬浮 物恢复到大气压力,同时回收蒸汽。

1055

1055

0

0

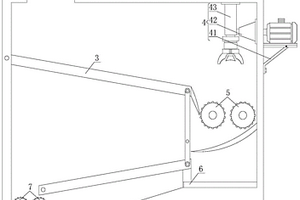

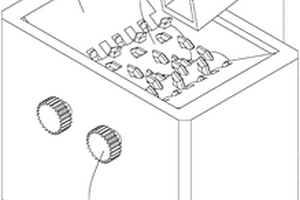

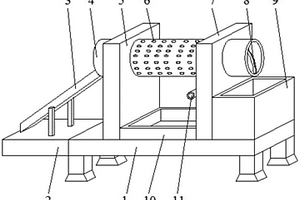

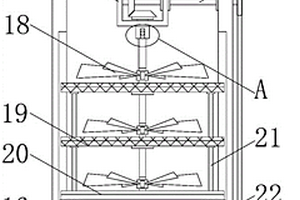

本实用新型涉及一种可依组配设定而产生同步或差速的碾压轮运作,而可多用途的适用于对矿物或动物或植物等各类软质或硬质物品的碾展、碾碎与研磨加工处理,并可作为对食品的压碾展张提升口感的加工机,其结构包括有基座,在第一设备空间组装有动力单元,同时在该设备空间的上方位置组装有一输送机构,输送待加工物导入第二设备空间,在此空间中则组装有至少一组固定压轮,以及至少一组相对组立的可调压轮。

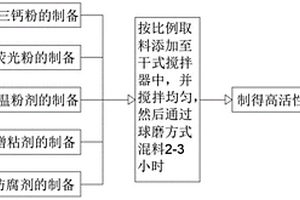

描述了由未经煅烧的锰矿石制备锰粒料,包括以下阶段:(a)通过根据粒度的矿石分级进行矿石粒度准备,从该矿石颗粒分组过程中保留小于或等于1mm的颗粒,以具有小于或等于1mm的粒度,以及粉碎这些颗粒;(b)添加熔剂;(c)添加附聚剂;(d)制粒得到粗粒料;和(e)通过对粗粒料的干燥、预加热和加热进行热处理。

本发明在于提供一种介电特性与改性前相同或在其之上、实质上没有从改性的包覆成分中的包覆成分的溶出、在有效地抑制A位点金属的溶出的同时解碎性良好的改性钙钛矿型复合氧化物。该钙钛矿型复合氧化物的特征在于:以选自TiO2、Al2O3、ZrO2和Nd2O3中的至少1种一次包覆钙钛矿型复合氧化物的颗粒表面,上述一次包覆通过将选自水解性TiO2前体、水解性Al2O3前体、水解性ZrO2前体和水解性Nd2O3前体中的至少1种水解后,以700~1200℃进行烧制形成。

782

782

0

0

本发明提供一种平均粒径是1μm以下的微细、粒径的波动小、Ba/Ti摩尔比大约是1且其波动小、高纯度、结晶性优良的钙钛矿型钛酸钡粉末的制造方法。该钙钛矿型钛酸钡粉末的制造方法具有:用水洗净平均粒径为50~300μm的草酸氧钛钡的第一工序;将该洗净后的草酸氧钛钡制成浆后,进行湿式粉碎处理,得到平均粒径为0.05~1μm的草酸氧钛钡的第二工序;和,将该平均粒径为0.05~1μm的草酸氧钛钡在700~1200℃下进行煅烧的第三工序。

1027

1027

0

0

从铁矿石中去除砷和磷的方法,该方法包括矿石的碾碎和研磨,初步焙烧;利用无机试剂溶液滤取砷和磷;将固相与液相分离;其特征在于:所述碾碎和研磨后的铁矿石与碳还原剂和碳酸盐泥混合;所述混合物在含氧环境中初步焙烧;所获得的产物通过水或碱的水溶液进行冷却,并在无机试剂的水溶液中进行磁选矿。

869

869

0

0

本发明的主要目的是含有至少一种碳酸钙的一种或多种矿物材料 的干研磨方法,其特征在于所述方法包括下列步骤:a)在至少一个破 碎单元中破碎该矿物材料直至获得d95小于10厘米的破碎材料;b)任 选地,改良所有或一部分根据步骤a)的破碎材料;c)在至少一个研磨 单元中干研磨根据步骤a)和/或b)的破碎材料:(i)其中在至少一种 梳型亲水聚合物的存在下进行,该聚合物含有接枝到至少一种烯属不饱 和单体上的至少一种聚亚烷基氧官能团,(ii)使得所述研磨单元中的 液体量小于在所述研磨单元中的所述破碎材料的干重量的15%;d)任 选地,用至少一个分级单元将根据步骤c)的干研磨材料分级;e)任选 地,对来自步骤c)和/或d)的所有或一部分干研磨材料重复步骤c)和/ 或d);并且在步骤c)和/或d)和/或e)后回收的材料具有0.5至500微 米的d50(平均直径)。

988

988

0

0

本发明提供一种能够更简便地降低来自铜精炼矿渣的AS溶出的铜精炼矿渣水淬处理方法,是使用循环系统的水淬水的铜精炼矿渣的水淬处理方法,包括:利用水淬水粉碎铜精炼矿渣的工序;使用沉淀槽从循环在循环系统中的水淬水中沉降分离浮游物,并在沉淀槽中将水淬水的一部分从循环系统中抽出的工序;将AS浓度为0.01MG/L以下的补给水向循环系统供给将循环系统中流动的水淬水的总量保持在一定值的量的工序,沉淀槽中抽出的水淬水的量设定为水淬处理后的来自铜精炼矿渣的AS溶出值为0.01MG/L以下的量。

991

991

0

0

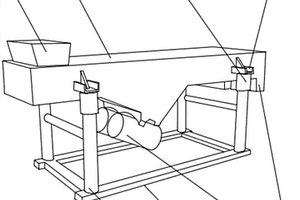

本发明采用磨细的矿石与还原剂的混合物。对 铁矿,还原剂最好是煤。混合物被送进已加热的管 状反应器内,由螺旋输送器推动穿过反应区。输送 器将粘在壁上的炉瘤在其形成阻塞之前破碎。颗粒 大小75至1400微米,至少95%小于600微米。矿石与 还原剂的最好比例是18∶82至30∶70。已还原的铁送 入熔化炉使金属与非金属分离。它可磨成粉,用磁 力分离,可压制成团块。使用几个螺旋输送器同时 进行多道装料。

1182

1182

0

0

本发明提供了一种古河道CID型铁矿提高铁含量的方法,包括:步骤1:将低品位古河道CID型铁矿原矿石预处理,所述预处理包括:将低品位古河道CID型铁矿原矿石破碎、筛分和洗矿脱尘;步骤2:将步骤1预处理完的低品位古河道CID型铁矿矿石进行脱水;步骤3:脱水完成的铁矿矿石排出、冷却。本发明以澳大利亚古河道CID型铁矿(褐铁矿和针铁矿)为原料,经过破碎、筛分、天然气加热脱水,冷却,形成高品位的合格铁矿石。本发明的工艺的过程,不需要加入任何化学品,仅用天然气的燃烧加热矿石到400‑600度左右,生产过程不会产生污染物,不会造成环境污染,且生产工序简单,生产成本不高。

1027

1027

0

0

本发明的目的是从含有铜、贵金属的废料和/或矿泥有效地回收铜、贵金属等有用金属,其中使用化铁炉处理含有铜以及金、银、铂、钯、铑、钌贵金属中的至少一种或一种以上有用物质的铜、贵金属的废料和矿泥。所述处理含有铜、贵金属的废料和/或矿泥的方法包括:将粉碎处理成粒径10MM或10MM以下的可燃性铜、贵金属废料与粒径3MM或3MM以下的粉末状非可燃性铜、贵金属废料和熔剂一起由化铁炉的风口吹入;将非可燃性并且整粒处理成粒径30~50MM的铜、贵金属废料与熔剂和焦炭一起由化铁炉上部的原料加料口投入;通过在化铁炉内的熔融还原处理,分离成以铜为主体的黑铜、生铁、炉渣和粉尘。

866

866

0

0

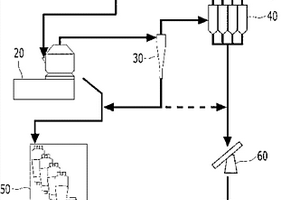

一种将矿物(如煤)从采矿机(10)输送到远距离地点的采矿系统,该系统具有一个通过缓冲槽(21)容纳来自采矿机(10)的矿物的破碎装置(20)。物料被破碎和分选,并在一个泵送单元(30)中与水混合形成浆液。浆液导管(41-43)将泵(31-33)与脱水装置(50)连通,使浆液输送到脱水装置(50),然后通过固定输送机(60)从脱水装置(50)输送到远距离地点。浆液导管(41-43)以及回水管(51)具有悬挂在单轨梁(106)上和/或设置在滑轨(206)上的中间部分(41a-43a)以及允许采矿机(20)沿坑道内的通道(101)和/或岔道(103)前进的柔性端部(41-43a,41c-43c)。

788

788

0

0

本发明是含有功能性矿物质的聚酯树脂的制造方法,包括电气石和独居石,包括混合平均粒径为0.6-50ΜM矿物质粉末40-59.5重量部、表面活化剂0.2-1.0重量部和乙撑亚胺(乙二醇)40-59.5并在粉碎机中粉碎使矿物质的平均粒径变为0.1-0.4ΜM的乙撑亚胺(乙二醇)浆投入聚酯重缩合反应之前的减压工程中使矿物粒子的含量变为0.5-3重量%的阶段。基于本发明生产出的树脂保持与一般树脂类似的白色度,但阴离子发生量、远红外线发生量优于传统的功能性树脂,在用于纤维的制造时可以彻底解决以往技术中因裹压过大而无法进行连续工作的问题。

1217

1217

0

0

本发明公开了一种从花岗岩之类的岩石中提取 活性矿液的方法。该方法包括 : 在常温、常压下将粉碎的花岗岩 装入提取器; 在搅拌下向提取器中加入氨水溶液, 然后加入稀硫 酸; 在80℃以下将98%的乙醇加入提取器中, 使器内压力提高到2~3kg/cm2, 以促进络合物的形成; 在80~85℃下搅拌生成的反应混合物达20~160分钟, 同时保持提取器的内压。活性矿液可方便地用作土壤、动植物和人体等的矿物质来源, 同时可以作为给水净化以及废水处理的药剂。

1122

1122

0

0

由铝土矿制取铝酸盐溶液的工艺控制装置,包括按工艺流程连续设置的,由相应管道同时通入铝土矿和碱溶液的粉碎机(1),所获得的铝土矿浆液的浸出器(2),使用由单独管道(5)通入的洗涤水的浸出浆液的稀释器(3),以及铝酸盐溶液的密度传感器(7)该传感器的输出端通过计算机单元(11)和控制单元(15)与设置在洗涤水管道(5)中的操纵机构(6)相连。装置同时装备了与洗涤水管道(5)中设置的操纵机构(6)相连接的计算单元(11)和控制单元(15),而在提供碱溶液的管道(4)中装置碱溶液流量传感器(8)及其密度传感器(9)。

985

985

0

0

本发明是关于大量放出远红外线、负离子及氧气热的多用途神奇新矿物质石粉及其制造方法的。首先,铜板上缠绕锡箔纸的内部炉上附着锡箔纸,之后,把按40wt%的锗石、15wt%的电器石、30wt%的氟石、15wt%的锌铁尖晶石的比例混合的混合物粉碎为325mesh以内,装入其内;然后,在煤气火炉上铺设铁栅、钢筋和钢板;之后,在其上面按顺序铺设黄土、高岭土、地基石和生矿石的炉和内部炉中间装入粉碎为200mesh以内的脉石矿物;之后,用煤气火炉以1000℃的温度加热7天后,把在内部炉里烧制而成的混合石块再粉碎为500mesh以内,从而制造大量放出远红外线、负离子及氧气热的多用途神奇新矿物质石粉。

本发明提供一种改性钙钛矿型复合氧化物,该改性钙钛矿型复合氧化物的介电特性与改性前相同或在其以上,从改性的包覆成分中实质上也没有包覆成分的溶出,有效地抑制比表面积的经时变化和A位金属的溶出,且具有良好的解碎性。该改性钙钛矿型复合氧化物的特征在于,其为将钙钛矿型复合氧化物的颗粒表面以选自TiO2和SiO2中的至少一种的第1成分和选自Al、Zr、Nd、La、Ce、Pr和Sm中的至少一种的第2成分包覆而得到的改性钙钛矿型复合氧化物,上述包覆是通过将作为上述第1成分来源的选自水解性TiO2前体和水解性SiO2前体中的至少1种和作为上述第2成分来源的选自Al、Zr、Nd、La、Ce、Pr和Sm中的至少1种的盐水解后进行烧制而形成的。

699

699

0

0

从含硫化物矿石回收金的工艺包括,粉碎矿浆 用硫酸预处理以分解妨碍氧化的杂质和碳酸盐,固 液分离后得硫酸盐溶液和固体。固体加水成浓度为 25~60%(固体重)矿浆。在135~250℃加压氧化矿 浆同时保持40g/l的硫酸浓度以使铁溶解,硫化物氧 化成硫酸,且少于20%的氧化过的硫为单质。加水于 氧化过物质形成含固体重5~15%浆后固液分离,得 含铁酸溶液和固体。溶液向浆化步骤循环,固体经洗 涤后固液分离,分离的含铁和金属硫酸盐酸溶液循 环到预处理。从洗涤过的固体回收黄金。

1186

1186

0

0

本发明涉及用于提高矿层(10)的产量的一种方法和一种装置,该矿层包括矿石(10a),矿石包括需通过碾碎矿石(10a)露出的贵重矿物和至少另一种矿物,其中,贵重矿物具有比至少另一种矿物更高的密度,其特征在于以下步骤:-在开采矿石(10a)之前借助钻机(1)进行钻孔过程,其中产生了钻屑(7,8);-形成包括钻屑(7,8)和气流的浮质(4);-将浮质(4)从钻机(1)转运到至少一个风力选矿机(5);-进行流动分级,其中形成了包括钻屑(7,8)的分别同步下降的颗粒的至少两个微小部分(6a,6b,6c),并且-确定至少一个微小部分(6a,6b,6c)的特性,该特性用作为用于调节矿石(10a)的最佳的碾碎程度的标准。

一在热能和压力作用下减少毛细纤维组织内的含碳粉粒状的固体材料和/或者矿泥中的水分的设备。它包括:一可连续装送原褐煤粉末的料斗;一可从料斗中不连续送料的固定式分料机;一配有气密式耐压压力室、一循环式分料和装料输送带的可加热压滤机,及一个破碎脱过水的褐煤板的粗碎装置。分料机有很多松料及分料滚子和一装入褐煤粉的可调出料口,由此出来,经过一可随分料装料带的排料速度进行调节的振动槽把褐煤粉撒到分料装料带上。

952

952

0

0

提供了一种从块状铁矿石提取纯铁(III)氧化物的方法,所述方法包括:使用破碎机破碎并研碎生赤铁矿矿石,形成经碾磨的矿石,然后通过在连续搅拌条件下冲洗对经碾磨的矿石进行水洗,在连续搅拌条件下用稀盐酸对经碾磨的矿石进行稀酸洗涤,在连续搅拌条件下将经稀酸洗涤的经碾磨矿石浸入浓酸中并加热,用碱处理经加热和浸渍的经碾磨矿石以形成沉淀物,用水洗涤沉淀物以纯化沉淀物,干燥经纯化的沉淀物,并灼烧经纯化的干燥沉淀物,以从块状铁矿石中提取纯的铁(III)氧化物。

中冶有色为您提供最新的其他有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日