全部

1111

1111

0

0

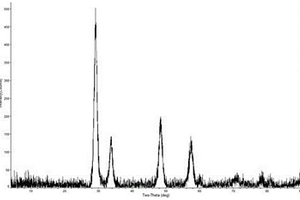

本发明涉及一种化妆品专用水处理功能陶瓷,其特征在于该功能陶瓷的原料的重量百分比组成为:电气石43‑55%,硼酸35‑45%,粘土5‑7%,铁尾矿5%;该功能陶瓷的制备方法是:1)将电气石和铁尾矿原料进行细化,细化后平均粒径不大于8μm;2)将细化后的电气石和铁尾矿及硼酸、粘土按上述重量百分比称量,然后放入混料机中混料均匀,混匀的原料采用液压机或造粒机成型得到陶瓷坯体;3)将制好的样片在高温炉中进行烧结,升温速率为9‑11℃/min,烧至850℃,保温1‑2h,室温冷却后得到功能陶瓷。该功能陶瓷在净化水的基础上,能够释放负离子、杀菌抑菌、并使水分子细化,更利于人体利用吸收。

1087

1087

0

0

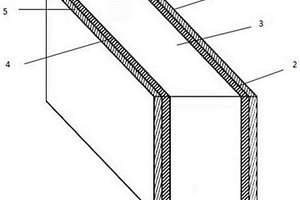

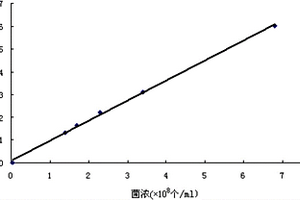

本发明公开了一种基于粒度调配的高性能水泥,它由下列重量配比的组分制成:比表面积为350±10m2/kg且均匀性系数n值为1.2-1.3、特征粒径为10-12μm的磨细熟料粉70-80%,比表面积为1000±100m2/kg的石灰石粉5-10%,比表面积为180±10m2/kg的矿渣粉5-10%,比表面积为450±50m2/kg的矿渣粉5-20%,所述磨细熟料粉中含有用于缓凝的石膏组分。本发明还公开了上述高性能水泥的制备方法。本发明和传统方法生产的水泥相比,能够大幅度提高水泥的强度而保持工作性不变,在实际使用时能够大幅度增加混凝土中矿物掺和料的掺量,从而大大节省混凝土的配制成本,并显著改善混凝土的耐久性能。

1209

1209

0

0

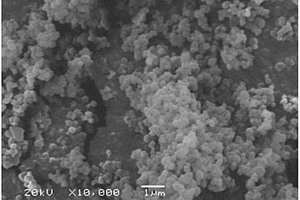

本发明为一种易洁抗菌功能卫生陶瓷及其制备方法,该陶瓷的组成包括陶瓷釉料、无机抗菌材料、远红外辐射材料和海泡石矿物纳米纤维,其中各组分占陶瓷原料总质量百分含量为:陶瓷釉料77~97、无机抗菌材料1~5、远红外辐射材料5~15和海泡石矿物纳米纤维1~3;所述的无机抗菌材料为无机复合抗菌剂或无机银系抗菌剂;所述的远红外辐射材料为天然矿物材料与稀土材料的复合物;所述的海泡石矿物纳米纤维是海泡石经气流磨粉碎后的产物。本发明明显的提高了卫生陶瓷的易洁性、抗菌性,在不提高生产成本的基础上实现了釉面抗菌易洁功能化。

793

793

0

0

本发明为一种液体橡胶剥离石墨烯及其超疏水复合材料的制备方法。该方法将不同种类液体橡胶和石墨粉体混合在一起,在机械剪切力作用下,剥离鳞片石墨、膨胀石墨或可膨胀石墨,得到橡胶基石墨烯复合乳块,或橡胶基石氧化墨烯复合乳块;利用有机溶剂将橡胶剥离的石墨烯复合乳胶块,或氧化石墨烯复合胶块溶解、稀释,并以此稀释液为基体原料,加入改性纳米矿物粉体,分散均匀后,形成石墨烯‑矿物混合胶液体系,或氧化石墨烯‑矿物混合胶液体系,再加入稀释偶联剂溶液和水解促进剂,最后得到高强度橡胶基‑纳米矿物纤维‑石墨烯或氧化石墨烯复合超疏水复合膜材料。本发明可以大幅缩短流程、降低成本。

770

770

0

0

一种用于粉磨矿山物料的铸态屈氏体磨球,其化学组成是:C2.7-3.5%、Cr11-18%、Si0.8-2.5%、V0.05-0.3%、Mn0.3-1.5%、Ti0.05-0.15%、Mo0-0.5%、Ni或Cu0-0.5%,其余为Fe及不可避免的微量杂质,铸球不需经过高温热处理,铸态下即可获得屈氏体组织。本发明磨球硬度高,耐磨性好,球耗率低,能满足高硬度、高碱性、高冲蚀条件下的磨矿作业要求,在各种工况条件下(干湿磨)和粉磨各种物料均可取得较好效果,不破碎、不剥皮、不变形。

1095

1095

0

0

本发明公开了一种硫酸钙高温分解抑制剂及其制备方法。该抑制剂包括以下质量百分比组成,稀土矿渣10~20%、锰矿渣30~40%、氧化钡10~20%、电石渣20~30%。本发明所用材料稀土矿渣和锰矿渣均为工业生产过程中的固体废弃物,含有多种有金属元素,与硫酸钙高温下具有优异的化学共熔性,以较少的量添加至硫酸钙中,可以明显提高硫酸钙的热稳定性,从而抑制硫酸钙高温分解。

981

981

0

0

本发明为一种阻垢功能卫生陶瓷及其制备方法,该陶瓷的组成包括陶瓷釉料、无机抗菌除藻材料、远红外辐射材料和海泡石矿物纳米纤维,其中各组分占陶瓷原料总质量百分含量为:陶瓷釉料77~93、无机抗菌除藻材料1~5、远红外辐射材料5~15、海泡石矿物纳米纤维1~3;所述的无机抗菌除藻材料为载铜无机抗菌剂;所述的远红外辐射材料为天然矿物材料与稀土材料的复合物,所述的海泡石矿物纳米纤维是海泡石经气流磨粉碎后的产物。本发明在不改变卫生陶瓷制备工艺的基础上,向卫生陶瓷釉料中添加无机抗菌除藻材料、远红外辐射材料和海泡石矿物纳米纤维,实现了釉面抗菌、阻垢功能化。

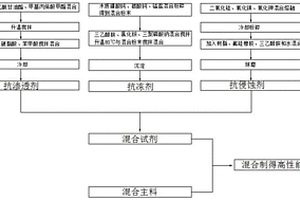

本发明公开一种基于水滑石衍生氧化物的柴油机双涂层催化剂及制备方法。外涂层含有Pt和钙钛矿主活性成分;BaO吸附剂;Ce‑Zr助催化剂;水滑石衍生氧化物和γ‑Al2O3涂层基础材料;内涂层含有钙钛矿主活性成分;BaO吸附剂;Ce‑Zr助催化剂;水滑石衍生氧化物、γ‑Al2O3和SiO2涂层基础材料;以及堇青石蜂窝陶瓷载体。制备工艺包括:催化剂组成设计;钙钛矿和水滑石衍生氧化物的制备以及内、外催化涂层的涂敷。通过柴油机稀/富燃工况的循环变化,催化剂能够高效催化排气中NOx的吸附‑还原净化反应。采用非均匀双涂层制备方法,优化了功能材料的分布特性,降低了原料成本,并改善了NOx净化效果以及耐久性能。

880

880

0

0

本发明为一种微晶材料助熔成核剂,其组成包括基础矿物原料和调节剂矿物原料,其中,基础矿物原料的质量为成核剂总质量的50%~80%,调节剂矿物原料为成核剂总质量的20%~50%,两者之和为100%;所述的调节剂矿物原料包括:锰方硼石、锰硼硫石和其它矿物原料。本发明制备的复合微晶材料促熔成核调节剂能够大幅度降低传统陶瓷、釉料或新型微晶陶瓷的烧成温度100℃~200℃,降低微晶玻璃或传统玻璃原料的熔融温度150℃~200℃。

1179

1179

0

0

本发明为一种硅镁粘土复合脲醛树脂胶黏剂填料,该填料由硅酸盐矿物、镁硅酸盐矿物、木屑粉和植物蛋白粉组成,其质量百分比为硅酸盐矿物占比为5%~35%;镁硅酸盐矿物占比为35%~50%;木屑粉2%~25%,植物蛋白粉15%~40%,所有组分百分比之和为100%。本发明利用储量丰富、来源广泛、价格低廉的天然矿物粉体为原料,综合利用锯末等木材加工过程中产生的废弃物,辅以少量植物蛋白粉,通过简单的研磨、包覆,制备成能够明显提高脲醛树脂胶黏剂的起始粘度,改善胶合板的冷压强度和胶合板的胶结强度,缩短冷压时间的矿物复合填料,从而替代面粉,节约粮食,降低生产成本。该加工技术易于实现连续化工业生产,没有三废排放。

1006

1006

0

0

本发明涉及一种制备高性能全固态锂电池正极的方法。它是以锂钴氧化物材料(如 LiCoO2),锂镍氧化物材料(LiNiO2等),锂锰氧化物材料(LiMnO2等)以及硫碳材料等作为正极材料,然后采用磁控溅射的方法将固态电解质溅射到正极材料的局部表面,通过控制溅射功率和溅射时间来控制溅量的多少,制备出全固态锂电池正极材料。本发明与传统球磨正极材料和电解质粉末来制备全固态锂电池正极的工艺相比,制备出的正极中正极材料和电解质的结合更加紧密,电解质分布更加均匀,有效地降低了正极材料和电解质界面间的阻抗,提高了正极中锂离子的电导率,并用有望实现固态电池正极的大规模生产,用这种方法制备出的正极组装全固态电池,电池表现出更加优异的电化学性质。

1196

1196

0

0

本实用新型提供一种制备重铬酸钠生产系统,制备重铬酸钠生产系统为无钙焙烧制备重铬酸钠生产系统;制备重铬酸钠生产系统包括焙烧系统和重铬酸钠制备系统,其中焙烧系统包括第一焙烧子系统;第一焙烧子系统依次包括第一混料机、第一计量装置、第一回转窑、第一湿法球磨机、第一过滤机;重铬酸钠制备系统依次包括铬酸钠碱液储槽、压滤机、酸化液储槽、蒸发结晶罐和冷却结晶罐;其中,第一过滤机与重铬酸钠制备系统中铬酸钠碱液储槽相连;冷却结晶罐与铬酸钠碱液储槽相连;酸化液储槽还包括浓硫酸入口。该制备重铬酸钠生产系统,实现了废水的闭路循环,并且实现了全部含铬废渣的解毒以及综合利用,最终该工艺无废水、废渣排放,环保优势明显,工艺简单,具有较高经济效益和较强的竞争力。

869

869

0

0

本发明公开一种石英砂络合提纯方法,包括:步骤1,物理提纯:将石英砂原料经过脱泥、擦洗、球磨、重选、磁选等物理方法进行初步提纯;步骤2,络合提纯:经过前期处理的石英砂浆料进入反应罐中进行匀浆,随后按比例加入石英砂无酸络合提纯药剂,进行络合除铁;步骤3,去离子水清洗:络合完成的石英砂与络合液进行分离,石英砂用去离子水进行清洗。步骤4,干燥脱水:将清洗干净的石英砂用高速转鼓离心机脱水至含水量≤5%,即可得高纯石英砂原料。本发明提纯方法具有处理效果好、处理量大、节能环保等优点。

1052

1052

0

0

本发明公开了一种用于净化重金属污水的改性浮石及其制备方法和用途,采取浮石为原料,通过破碎,筛分,球磨加工成不规则粒状,加工成Φ=16-100目所需大小的颗粒现状,放入烘箱烘干,马弗炉煅烧,自来水淬火,沥干,烘箱烘干,小粒状浮石即为成品。采用改性后浮石通过吸附-离子交换作用,将水体中的重金属离子Cu2+、Pb2+、Zn2+、Cd2+、Cr2+、Hg2+、As5+除去,达到净化重金属废水的目的。该原料成本低廉,加工工艺简单,使用改性浮石去除单体重金属及混合重金属效果好,见效快,无二次污染。

1169

1169

0

0

本发明公开了一种可处理重金属污染的土壤修复剂及其制备方法,属于土壤修复技术领域。该土壤修复剂是一种固体粉末状的土壤修复剂,包括以下按照重量份计的组分:改性沸石粉35‑65份、萤石粉10‑18份、改性壳聚糖6‑13份、腐植酸钾14‑22份、氨三乙酸钠5‑12份;其中,所述的改性沸石粉是由十二烷基磺酸钠和醋酸对沸石粉进行有机改性而制得的。将上述原料球磨,然后用乙醇分散,再经过滤、烘干、过筛即可制得粉末状的土壤修复剂。本发明通过加入用十二烷基磺酸钠和醋酸进行有机改性处理的沸石粉,并与萤石粉、氨三乙酸钠等组分的复配作用下对土壤中Cd、Pb、As、Co等重金属的去除效果很明显,可以有效解决土壤的重金属污染问题。

849

849

0

0

本发明属于人造轻集料技术领域,公开了一种高强陶粒和所述高强陶粒的制备方法,该高强陶粒的原料包括:脱碳煤泥、工程弃土和铁质原料;该方法包括以下步骤:S1、将脱碳煤泥、工程弃土和少量铁质原料按所述质量百分比混合配料后,利用球磨机粉磨至80μm筛余15%‑30%;S2、经圆盘造粒机制成生料球体;在马弗炉中从室温升温至200℃,并保温;再升温至焙600℃并保温;最后升温至焙1180‑1195℃并保温,自然冷却到常温;从而得到高强陶粒成品。本发明不需要添加15‑30%石英砂、长石等其他添加剂,制得的陶粒表面质地坚硬,容重较轻,筒压强度高,且吸水率低等优点。

706

706

0

0

本发明公开了一种低温烧结的大功率压电陶瓷,其原料配方组成为:Pb[(Mn1/3Sb2/3)y(Ni1/2W1/2)z(ZrxTi(1-x))(1-y-z)]O3,其中:x=0.48~0.53,y=0.04~0.06,z=0.02~0.04;球磨混合后在880℃煅烧合成,在此基础上外加重量百分比含量为0.3~0.7%的CuO。本发明实现了930~970℃低温烧结;添加物CuO单一,价格低廉,符合工业化生产的要求;同时抑制了铅的挥发,实现了环保要求,并大量降低了能源消耗,是资源节约型和环境友好型材料。其压电陶瓷性能优良,可应用于单层或多层结构(独石结构)的压电变压器及换能器,具有很大的市场价值。

1087

1087

0

0

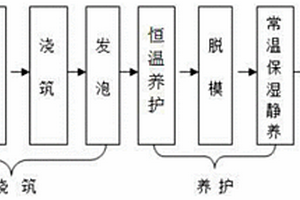

本发明公开了一种改性渣土免烧砖,其各组分的质量百分比为:渣土:65%-75%;砂:10%-15%;水泥:5%-15%;工业石灰:2%-5%;本发明免烧砖通过下述方法制备:1)取地铁建设过程中产生的渣土,经简单球磨使成渣土粉;2)按所述比例取各组分,水固比:0.20-0.24;3)向渣土中混入水泥、石灰、石膏、砂,混合均匀后,再加入水混匀;然后将混合好的材料挤压成型,在自然条件下养护3-7天后,将其置于40-60℃烘箱中烘干至恒重,即得;本发明渣土免烧砖价格低廉,不仅可大量利用渣土,减少环境污染和土地浪费,而且抗压强度高、耐水性好,能够满足建筑用砖的性能要求,可用来替代烧制黏土砖。

1146

1146

0

0

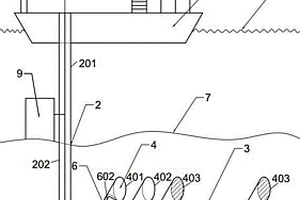

本发明提供一种地面钻孔注浆充填老空区固废处理技术,步骤为:地面设置制浆站:将地面矸石之类的固体废弃物破碎、球磨成粉状后制成浆液,并通过注浆泵及管路输送至地面钻孔;老空区的选择:选择采空时间较短的老空区,采空时间短的老空区的地层还未压实,地下空间丰富;确定老空区的可利用空间:计算老空区剩余空隙量,确定钻孔间距;施工地面钻孔:钻孔施工至老空区冒落带,建立地面到老空区的钻孔通道;钻孔通道连接地面注浆管路,对老空区进行注浆充填处理固废。本发明将地面固废制成浆液,通过管路输送至地面钻孔,并利用地面钻孔对老空区注浆,且该工艺施工全在地面,更加安全,仅需施工地面钻孔,矸石处理量大、容易操作。

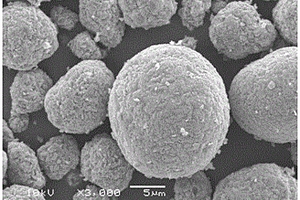

本发明提供了一种NaTi2(PO4)3‑TiO2/C复合电极材料的制备方法,包括如下步骤,(1)将钠源、钛源、磷源进行混合,并加入碳源以及溶剂进行球磨分散,然后将球磨后的浆料进行喷雾干燥,得到喷雾前驱体;(2)将步骤(1)中的喷雾前驱体在惰性气氛中于250~500℃进行预烧2~6h;(3)将步骤(2)中的预烧后的物料与纳米二氧化钛进行混合,并在惰性气氛下,于500~900℃恒温焙烧6~12h后得到最终的NaTi2(PO4)3‑TiO2/C复合电极材料。本发明制备的NaTi2(PO4)3‑TiO2/C复合电极材料具有优异的倍率性能和循环性能,且生产过程易控制、成本低廉。

911

911

0

0

本发明提供了一种磁性木质素絮凝剂的制备装置及方法。磁性木质素絮凝剂的制备装置,由反应釜釜体和搅拌杆构成,其特征在于:釜体上方设有进液管,进液管与釜内的喷雾器相连接,釜体上方还设有进气管,反应釜下方设一空心转轴,空心转轴外坎有轴承,空心转轴与釜内球磨桶相连接,空心转轴的下端由齿轮与电机相连接;一种磁性木质素絮凝剂的制备方法,其特征在于它包括如下步骤:制备木质素凝胶溶液、球磨铁磁粉、反应与喷雾、出料。本发明的优越性:本发明的优越性在于:磁性木质素絮凝剂的制备装置将球磨过程与化学反应过程合二为一,该将球磨机与反应釜的性能合二为一,降低了设备投入,减小了设备占用空间。

1075

1075

0

0

本发明提供了一种磁性絮凝剂的制备装置及方法,由釜体和搅拌杆构成,其特征在于:釜体上方设有进液管,进液管与釜内的喷雾器相连接,釜体上方还设有进气管,反应釜下方设一空心转轴,空心转轴与釜内球磨桶相连接,空心转轴的下端由齿轮与驱动电机相连接。磁性絮凝剂的制备方法,其特征在于它包括如下步骤:球磨铁磁粉、反应与喷雾、出料。本发明的优越性:磁性絮凝剂的制备装置将球磨过程与化学反应过程合二为一,该将球磨机与反应釜的性能合二为一,节约了设备,降低了设备投入,减小了设备占用空间;该将球磨过程与喷雾过程置于同一空间,可以方便地控制球磨与喷雾时间,以便更好地控制气、液、固反应过程。

821

821

0

0

一种金属型湿砂型缩包铸球模具及其金属模板,是由水平分型的上、下金属型模和金属模板组成,一型多铸,浇冒口部分是直接在模板上用普通湿型砂制造的补缩包和浇口砂型。其优点是生产成本低,效率高,补缩效果好,铸球组织致密,质量高,没有缩孔和缩松缺陷。适用于铸造粉磨矿山,建材、电力等行业中物料所用各种规格球磨机所使用的磨球。

1191

1191

0

0

本发明提供了一种具有自粘结性能炭膜的制备方法及所得炭膜,属于膜分离技术领域。本发明制备方法包括以下步骤:以兰炭为含碳物质,与造孔剂、增塑剂和溶剂混合,充分球磨混练后,经过干燥、研磨、加压成型,得到炭膜原膜;将所得炭膜原膜经热处理炭化工艺处理,得到具有自粘结性能的炭膜。本发明制备方法操作简单、绿色环保,无需添加其它粘结剂及额外工艺处理。此外,兰炭中富含大量无机矿物质(15‑22%),大大提高了炭膜的抗折强度。本发明所制备的炭膜兼顾具有孔径更小、孔径分布可调,截留分离性能更加优异、成膜力学性能等特性,尤其是,减少了粘结剂添加造成的环境污染,为焦化行业废弃资源高值化利用提供了一条新途径。

本发明公开了一种以粘土矿物构成染料敏化太阳能电池散射层材料的制备方法。将醋酸钾和超细粘土混合,加入去离子水研磨等过程得到改性粘土粉末;将改性粘土粉末与钛酸四丁酯、乙酰丙酮、一元有机酸、乙二醇、氯化钠、乙醇混合均匀搅拌后进行水热反应,得到介孔散射层材料粉末;将的粉末,分别与松油醇、乙基纤维素、月桂酸、乙醇、乙二醇、乙酸乙酯和锆珠混合置于玛瑙罐中球磨,后将所得稀浆料抽滤、旋蒸分离锆珠和乙醇后得到浓浆料作为散射层材料。本发明将制得的颗粒应用于染料敏化太阳能电池光阳极散射层中,可有效实现对入射光的散射,可以吸附更多染料从而提升电池的短路电流密度开路电压及填充因子,最终提升光电转化效率。

1096

1096

0

0

本发明公开了一种高性能钛酸铋钠基无铅压电陶瓷,原料组分及其摩尔百分比含量为0.91(NaBi)0.5TiO3?0.06BaTiO3?0.03(NaK)0.5NbO3?yCuO,其中y=0.01~0.04。先按化学式分别配取碳酸钠、碳酸钾、五氧化二铌、三氧化二铋、二氧化钛、碳酸钡和氧化铜,球磨5h,于70℃烘干,再将混合原料于700~900℃预合成,再进行造粒、成型、排胶后于960℃烧结,制得高性能钛酸铋钠基无铅压电陶瓷。本发明既弥补了碱金属丢失,又有效地降低了烧结温,为单一钙钛矿结构,其饱和极化强度Ps为37.25~39.59μC/cm2,应变S为0.267%~0.296%。

1103

1103

0

0

本发明公开了一种三元硼化物强化铁基耐磨涂层及其制备方法,属于金属材料的镀覆领域。其目的是为了提供一种制备简单、涂层耐磨性能高、成本低的三元硼化物强化铁基耐磨涂层及其制备方法。本发明三元硼化物强化铁基耐磨涂层是由包括三元硼化物粉末和铁基合金自熔粉末、或镍基合金自熔粉末的原料,采用感应熔覆工艺在基体材料表面制备得到的高耐磨铁基涂层;本发明的制备方法,包括以下步骤:三元硼化物粉末的制备;Q235钢基体的表面处理;感应熔覆预涂层的制备;采用感应熔覆设备加热。本发明的三元硼化物强化铁基耐磨涂层具有很高的硬度和耐磨性,在挖土机铲齿、球磨机衬板、煤矿所用刮板输送机、轴承等需要耐磨的地方都可以应用。

765

765

0

0

一种散装配重铁的制备方法,由下列原料按照如下的重量配比混合配制而成:报废的矿山铸造磨球、磨段0.5-1.5份和报废的钢丸、钢球0.15-0.3份。本制备方法简单、易行,配制后的配重块稳定性强、维修方便,并且制备的成本低。

1025

1025

0

0

本发明涉及一种古建筑砖瓦,以建筑废料、页岩粉、铁尾矿、粉煤灰、水泥和玻璃纤维丝为主料,配合成孔剂和粘接剂,放入球磨机后进行球墨和着色,放入模具后送入窑炉进行烧制,最终制得成品。本发明着色后的砖瓦色泽自然,与古建筑原有砖瓦同色,配方中未使用新开采或挖掘的粘土,成本较低,环保节能,而且各主料相互配合,制得的成品内部结构致密,填充有微孔和玻璃纤维丝,不仅重量轻、结构强度高、外观美观、古朴,使用寿命长,而且生产工艺简便。

1137

1137

0

0

本发明涉及一种适用于海洋淤泥的高强度胶结剂及其制备方法,胶结剂由固化剂和激发剂组成,固化剂包括熟料、高炉矿渣粉、粉煤灰、石膏,其中,以熟料质量为基础计,其余原料的添加量按照相对于熟料质量的百分比为:高炉矿渣粉10‑40%,粉煤灰5‑35%,石膏4‑16%;激发剂的添加量为固化剂质量的0.5‑4.5%,激发剂的主要材料为硅酸钙,硅酸钙含量≥98%。制备方法为:将熟料、高炉矿渣粉、粉煤灰、石膏按比例进行混合,获得固化剂混合料,再经球磨机磨细,得到固化剂粉末;在固化剂粉末中加入激发剂搅拌均匀,得到胶结剂。本发明可增强固化淤泥强度,具有较高的抗冻性和抗软化性,制备方法操作简便,易于生产。

中冶有色为您提供最新的天津有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日