全部

1234

1234

0

0

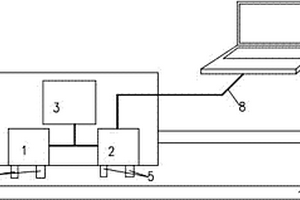

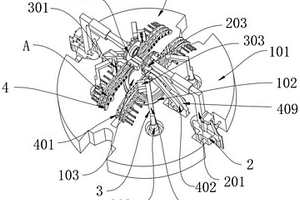

本发明公开了一种连铸连轧生产线的无损探伤装置,其用于待测铸件的检测,且其包括涡流探伤仪、超声波探伤仪、电源、涡流探头、超声波探头、滑车、轨道、连接线缆及计算机,所述涡流探伤仪、超声波探伤仪及电源设置在滑车内,所述涡流探头自涡流探伤仪向下延伸超出滑车,所述超声波探头自超声波探伤仪向下延伸超出滑车,所述电源分别设有与涡流探伤仪和超声波探伤仪连接的电缆,所述连接线缆连接在超声波探伤仪与计算机之间,所述滑车设置在轨道上,且滑车可以沿着轨道滑动。另外,涉及连铸连轧生产线的无损探伤方法也一并公开。

1086

1086

0

0

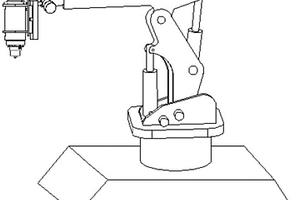

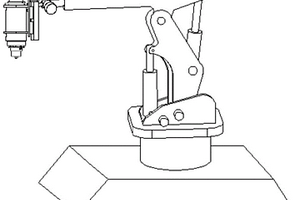

本实用新型公开了一种清除大型铸钢件无损检测缺陷的装置,机器人手臂沿着缺陷的轨迹前进,从而带动机器人手臂上的恒力铣削系统沿着缺陷表面进行切削运动,恒力铣削系统自动对消缺部位形成焊补坡口,根据对应的标准坡口以及所用焊材密度可以计算出所需焊材数量,可以精确的计算出每个补焊坡口需要焊锡的质量,合理采购焊锡,避免焊锡的浪费,降低了材料成本。同时,摒弃了传统的碳弧气刨的方式,有效消除噪音、粉尘和弧光,将粉尘变为可回收的钢屑,改善清理环境。解决了清理工人的人力资源瓶颈问题。在清缺表面保留铸件原有组织和成分,提高焊补的成果率,减少废品损失,有效避免无效清缺和过度清缺,减少清缺过程的探伤工序,有效降低焊补量。

1195

1195

0

0

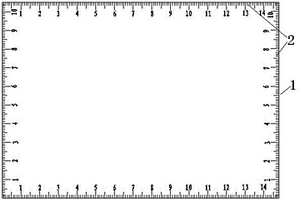

本实用新型公开了一种铸钢件无损检测用探伤面积标定模,所述标定模包括标定模本体,所述标定模本体为柔性且透明的矩形薄膜结构,所述标定模本体的长、宽方向上分别设有毫米级的长度测量刻度。本实用新型不仅结构简单、成本低廉,而且能够有效满足于铸钢件上的平整结构、非规则结构或弧形结构的表面探伤面积标定,在铸钢件上的探伤面积标定作业中具有操作方便、灵活性好、客观规范、直观准确等特点,进而能够有效提高铸钢件无损检测的高效性和准确性,实用性强。

1221

1221

0

0

本实用新型提供了一种超声波无损检测模拟教具,包括模拟组件、放置模拟组件的测试箱、与测试箱相配合的测试箱盖,所述模拟组件上设有测试a通孔,所述模拟组件为裂缝组件、空洞组件、不同密实度组件中的一种或两种以上;所述测试箱盖上设有与模拟组件a通孔相对应的b通孔。所述测试箱包括置物框和套筒,所述置物框从上至下设有若干置物层,所述置物层在相对位置上均设有与模拟组件a通孔相对应的c通孔,超声波探头穿过测试箱盖的b通孔进行测试模拟组件;所述置物框底面设有第一凹槽,所述套筒的底部嵌入第一凹槽。本实用新型实现自组装超声波无损检测模拟教具,方便携带,有效提高教学效率。

816

816

0

0

本发明公开了一种飞机发动机叶片无损探伤检测装置,具体涉及飞机发动机叶片领域,包括清理机构和检测机构,所述清理机构包括气囊伸缩杆,所述气囊伸缩杆的顶端插接有推杆架,所述推杆架的一侧卡接有固定卡块架,所述固定卡块架的表面设置有多组清理活动刷板,所述清理活动刷板的内侧中央开设有用于插接的安装孔,所述清理活动刷板的两侧卡接有偏转杆,该飞机发动机叶片无损探伤检测装置,通过两侧的偏转杆是相连的,一侧受压力翘起,另一侧通过清理活动刷板内侧的限位,而向外侧移动,致使其贴合机片凹起部位,进而对其表面进行充分的洗刷,从而实现了取代工作人员自己清理机片表面的同时,避免杂料对后期检测的影响。

1239

1239

0

0

本发明公开了一种清除大型铸钢件无损检测缺陷的方法及装置,首先人工对铸钢件进行无损检测,确定缺陷的位置形状大小并做好标识,第二,将无损检测确定的不同缺陷信息输入机器人,机器人根据标识寻位,然后调用对应缺陷的坡口标准数据库,进行缺陷切削去除,直至缺陷清楚干净,进入下一补焊工序。采用此方法不仅可以减小无损检测次数,提高效率,而且还可以根据标准坡口的大小形状以及所用焊材密度精确,可以精确的计算出每个补焊坡口需要焊锡的质量,可以合理采购焊锡,避免焊锡的浪费,降低了材料成本。同时,有效消除噪音、粉尘和弧光,将粉尘变为可回收的钢屑,改善清理环境。在清缺表面保留铸件原有组织和成分,提高焊补的成功率,减少废品损失。

中冶有色为您提供最新的四川德阳有色金属无损检测技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月21日 ~ 23日

2025年11月21日 ~ 23日